菱锰矿浸出液中杂质离子的分步净化试验研究

谢子楠,杨 凤

(铜仁学院 材料与化学工程学院,贵州 铜仁 554300)

菱锰矿浸出液中杂质离子的分步净化试验研究

谢子楠,杨 凤

(铜仁学院 材料与化学工程学院,贵州 铜仁 554300)

研究了采用氧化沉淀法和乳状液膜法从菱锰矿硫酸浸出液中去除Fe3+、Al3+及Ca2+、Mg2+。试验结果表明:采用氧化沉淀法,Fe3+去除率为99.91%,Al3+去除率为98.80%,Mn2+回收率为90.40%;采用乳状液膜法去除Ca2+、Mg2+,在最佳液膜配方12%P204+4%表面活性剂Span80+84%磺化煤油、内水相硫酸浓度1 mol/L、乳水相体积比1∶5、油内相体积比1∶1、反应时间15 min、搅拌速度200 r/min条件下,Ca2+去除率为68%,Mg2+去除率达48%,Mn2+总回收率为89.86%。

菱锰矿;浸出液;乳状液膜;氧化沉淀;除杂

锰系列化工产品在电池行业需求量很大,在化工、养殖、食品、制药、农业等领域也有广泛应用[1-2]。但我国锰矿资源贫、细、杂,低品位资源约占总储量的94%,富矿仅占6%。贵州松桃锰矿资源丰富,锰品位为15%~20%,Mn2+形式的锰占锰总质量的98.65%,Mn3+、Mn4+含量极低,主要杂质为Mg2+、Ca2+、Fe2+、Al3+等[3]。杂质金属离子的存在对锰产品质量有不利影响,因此,锰浸出液除杂尤为重要。

锰浸出液除杂方法一般分4步:1)氧化中和水解除铁;2)硫化沉淀去除Cu2+、Co2+、Ni2+等重金属离子;3)氟化沉淀去除Ca2+、Mg2+;4)浓缩絮凝除硅[4]。国内外学者对锰矿石浸出液的净化除杂都有大量研究,其中氧化除铁的氧化方式有氧气氧化、二氧化锰氧化、冶金锰粉氧化及膜选择性分离[5]。Ca2+、Mg2+的去除一般采用结晶沉淀法[6-7],也有用乙醇循环除镁法[8]。溶液中的重金属离子,多采用硫化物沉淀法或专一沉淀剂沉淀分离[9-12]。目前,对于Ca2+、Mg2+的去除多采用氟化物沉淀法,但氟化物具有强腐蚀性,对设备腐蚀严重,引入的氟化物还会对电解过程或后续生产过程产生不利影响[13]。乳状液膜是由2种不混溶相即內水相和膜相形成乳状液,然后乳状液分散在外水相(第三相)中而形成。乳状液膜法操作简单、分离快速、选择性好、经济节能、用途广泛,近年来受到广泛关注[14]。目前,乳状液膜分离技术已广泛用于湿法冶金、环境保护、医药、化工、废水处理等领域。

对于菱锰矿浸出液中的主要阳离子杂质,试验采用分步净化法去除,采用传统的氧化沉淀法去除Fe2+、Al3+,尝试采用乳状液膜法去除Ca2+、Mg2+,以期实现菱锰矿浸出液的净化除杂,为后续电解锰行业或其他锰产业提供较为纯净的原料液。

1 试验部分

1.1 原料与仪器

原料:菱锰矿(由铜仁松桃某锰矿公司提供),MnO质量分数为20.53%,主要成分见表1。

表1 菱锰矿主要成分质量分数 %

试剂:二(2-乙基己基)磷酸酯(P204),失水山梨糖醇脂肪酸酯(Span80),硫酸亚铁铵,过氧化氢,重铬酸钾等,均为分析纯。

主要仪器:721G型可见分光光度计;101-3AB型电热恒温鼓风干燥箱;pHS-3C型pH计;ZNCL-GS型智能磁力加热锅;FA2104型电子天平。

1.2 试验原理与方法

菱锰矿在硫酸介质中主要发生以下反应:

(1)

(2)

式(2)中:M代表金属离子Ca2+、Mg2+、Al3+;m、n为计量系数。

用硫酸浸出菱锰矿得到浸出液,浸出液中主要含Fe2+、Ca2+、Mg2+、Al3+等金属离子,硅、磷等非金属离子,组成见表2。试验采用氧化沉淀法去除Fe2+和Al3+,采用乳状液膜法去除Mg2+和Ca2+。对除杂前后的浸出液进行分析,计算得到Mn2+回收率和主要杂质离子的去除率。

表2 锰浸出液组成 mg/L

乳状液膜的组成为载体、表面活性剂、磺化煤油、内水相,外水相为含Mn2+及Ca2+、Mg2+、Fe2+、Al3+浸出液。

浸出液中各离子质量浓度采用相应的国标方法进行测定。

2 试验结果与讨论

2.1 沉淀法去除Fe2+、Al3+

2.1.1 氧化剂用量的选择

在前期浸出试验基础上对锰矿石的硫酸浸出液进行氧化,去除Fe2+、Al3+。溶液体积50 mL(50 mL硫酸浸出2 g菱锰矿所得浸出液),反应温度55 ℃,搅拌速度120 r/min,反应时间60 min,用H2O2作氧化剂,将Fe2+氧化为Fe3+,溶液pH为5.0。H2O2用量对Fe2+氧化试验结果见表3。可以看出:随H2O2用量增加,浸出液中剩余Fe2+减少;但H2O2用量达8.5 mL后,浸出液中剩余Fe2+不再减少,表明此时Fe2+已被完全氧化成Fe3+。因此,确定H2O2适宜用量为8.5 mL。

表3 H2O2用量对Fe2+的氧化结果

2.1.2 沉淀剂用量的选择

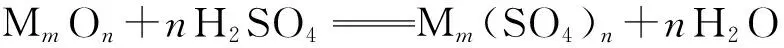

取上述溶液50 mL进行试验,用氨水作沉淀剂(调溶液pH),常温下考察溶液pH对Fe3+、Al3+去除率的影响,试验结果如图1所示。

图1 浸出液pH对Fe3+、Al3+去除率的影响

由图1看出:随浸出液pH增大,Fe3+、Al3+去除率提高;溶液pH在4.5~6.0之间,Fe3+、Al3+与氨水反应生成Fe(OH)3、Al(OH)3沉淀,Fe3+去除率大于99.5%,Al3+去除率大于97.40%;pH大于5.5后,锰回收率明显下降;pH=5.0时,Fe3+、Al3+去除率均达到最大,分别为99.91%、98.80%,锰回收率为90.40%。综合考虑,确定浸出液除Fe3+、Al3+的最佳pH为5.0。

2.2 乳状液膜法除Ca2+、Mg2+

2.2.1 流动载体体积分数对Ca2+、Mg2+去除率的影响

流动载体对金属离子的选择性和迁移量起决定作用,直接影响金属离子的有效迁移富集和提取。试验采用P204作流动载体。

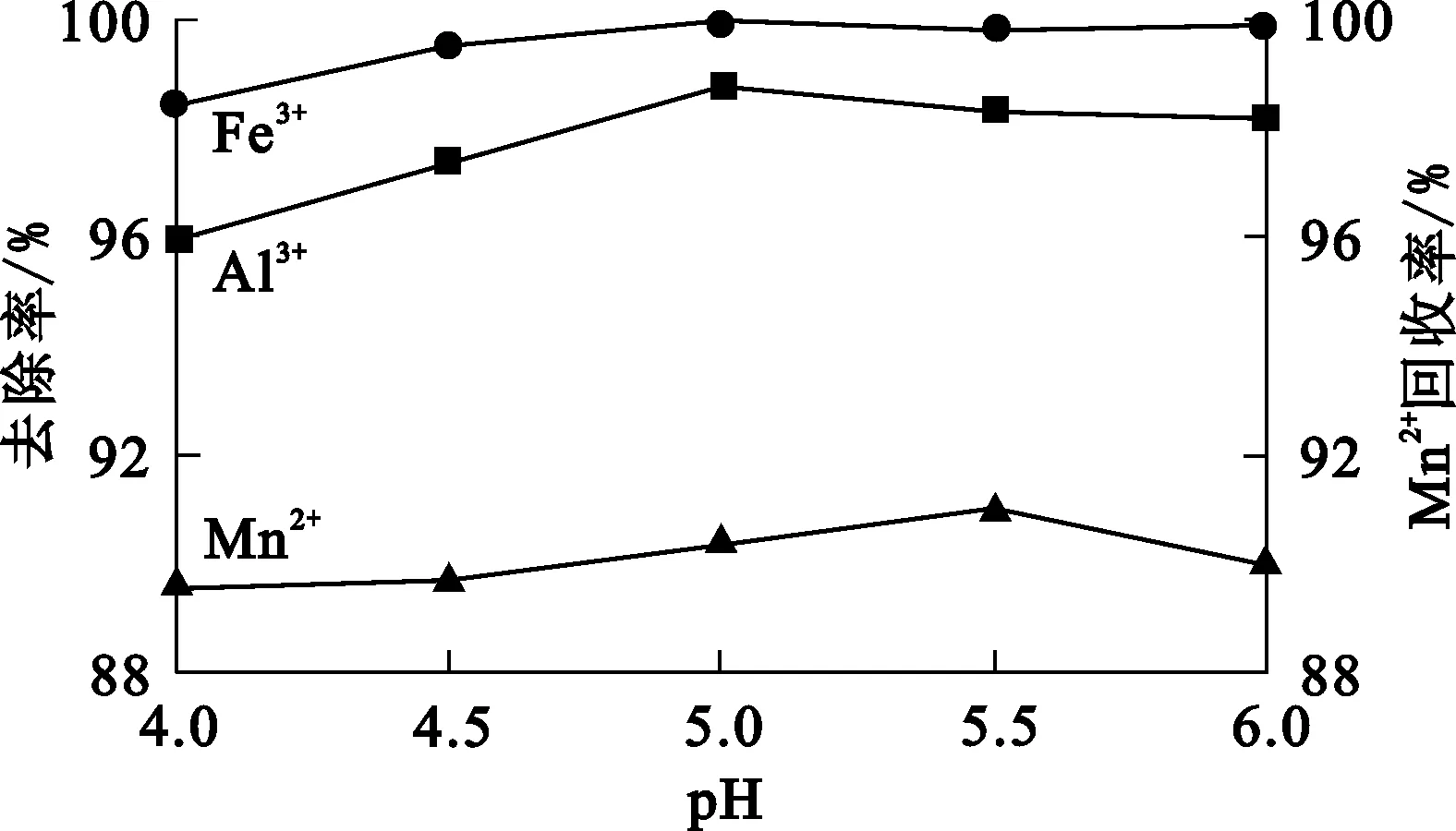

试验条件:表面活性剂Span80体积分数4%,磺化煤油体积分数84%,油相与内水相体积比1∶1,内水相为1 mol/L 硫酸溶液,制乳时间20 min,乳水相体积比1∶10,搅拌速度200 r/min,反应时间15 min,外水相为含Mn2+、Ca2+、Mg2+的浸出液,室温。P204体积分数对Ca2+、Mg2+去除率的影响试验结果如图2所示。

图2 P204体积分数对 Ca2+、Mg2+去除率的影响

由图2看出:随P204体积分数逐渐增大,Ca2+、Mg2+去除率逐渐增大;但P204体积分数增大至12%以后,Ca2+、Mg2+去除率随P204体积分数增大而减小;P204体积分数为12%时,Ca2+、Mg2+去除率达最大,分别为68%、48%,此时溶液中Mn2+回收率为90.40%。综合考虑,确定P204体积分数以12%为宜。

2.2.2 表面活性剂体积分数对Ca2+、Mg2+去除率的影响

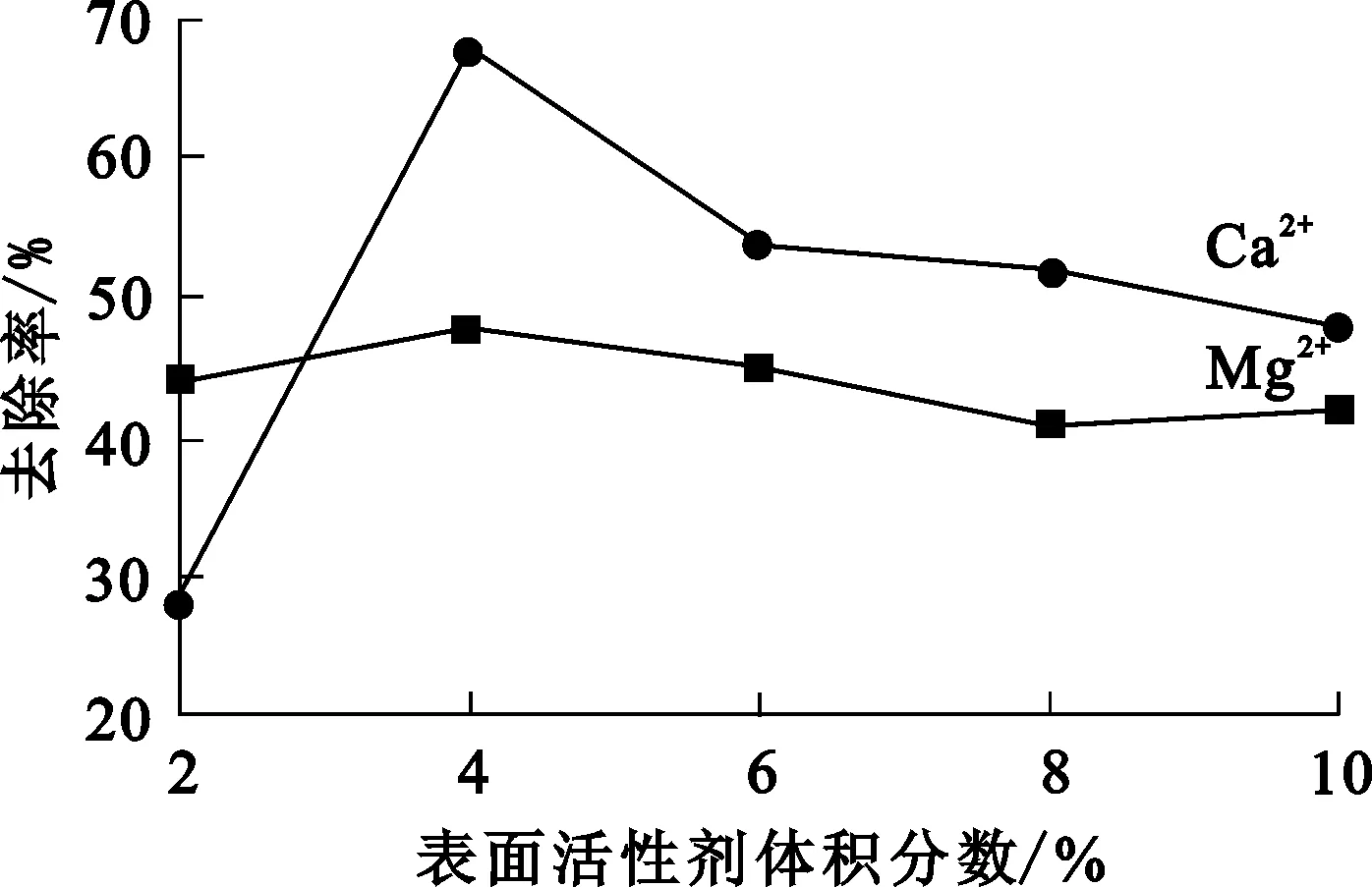

表面活性剂中含有亲水基和疏水基,是制备乳状液膜的重要组分之一,它可以降低膜的张力,起稳定膜形、固定油水界面的作用,同时影响溶质的渗透速度。采用Span80作表面活性剂,考察其对Ca2+、Mg2+去除率的影响。试验条件:P204体积分数12%,表面活性剂+磺化煤油体积分数88%,内水相为1 mol/L 硫酸溶液,油内相体积比为1∶1,制乳时间15 min,外水相含Mn2+、Ca2+、Mg2+,乳水相体积比1∶10,搅拌速度200 r/min,室温。表面活性剂体积分数对Ca2+、Mg2+去除率的影响如图3所示。

图3 表面活性剂体积分数对Ca2+、Mg2+去除率的影响

由图3看出:表面活性剂体积分数在2%~4%之间时,Ca2+、Mg2+去除率随表面活性剂体积分数增大而增大;表面活性剂体积分数在4%~10%之间时,Ca2+、Mg2+去除率随表面活性剂体积分数增大而减小;表面活性剂体积分数为4%时,Ca2+、Mg2+去除率达最大,分别为68%、48%。综合考虑,确定表面活性剂适宜用量为4%。

2.2.3 内水相硫酸浓度对Ca2+、Mg2+去除率的影响

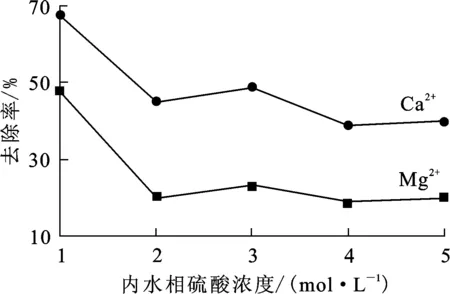

内水相硫酸浓度对金属离子反萃取效果有较大影响。试验条件:乳状液膜组成12%P204+84%磺化煤油+4%表面活性剂Span80,油内相体积比1∶1,制乳时间15 min,外水相中含Mn2+、Ca2+、Mg2+,乳水相体积比1∶10,搅拌速度200 r/min,室温。内水相硫酸浓度对Ca2+、Mg2+去除率的影响试验结果如图4所示。

图4 内水相硫酸浓度对Ca2+、Mg2+去除率的影响

由图4看出:随内水相硫酸浓度增大,Ca2+、Mg2+去除率降低;硫酸浓度大于4 mol/L后,乳状液出现分层,上下两层为乳状聚集,中间层为液体。因为液膜发生溶胀,一部分外水相溶液进入内水相,使Ca2+、Mg2+去除率下降。为保持相对稳定的液膜体系,确定内水相硫酸浓度以1 mol/L为宜。

2.2.4 油内相体积比对Ca2+、Mg2+去除率的影响

控制油内相体积比不同,其他条件:乳状液膜组成12%P204+84%磺化煤油+4%表面活性剂Span80,内水相硫酸浓度为1 mol/L,制乳时间20 min,外水相含Mn2+、Ca2+、Mg2+,乳水相体积比1∶10,室温,搅拌速度200 r/min,反应时间15 min。油内相体积比对Ca2+、Mg2+去除率的影响试验结果如图5所示。可以看出:油内相体积比在0.5∶1~1∶1范围内,Ca2+、Mg2+去除率整体呈增大趋势;油内相体积比在1∶1~2∶1范围内,Ca2+、Mg2+去除率随油内相体积比增大而逐渐减小。综合各种因素,确定油内相体积比以1∶1为宜。

图5 油内相体积比对Ca2+、Mg2+去除率的影响

2.2.5 乳水相体积比对Ca2+、Mg2+去除率的影响

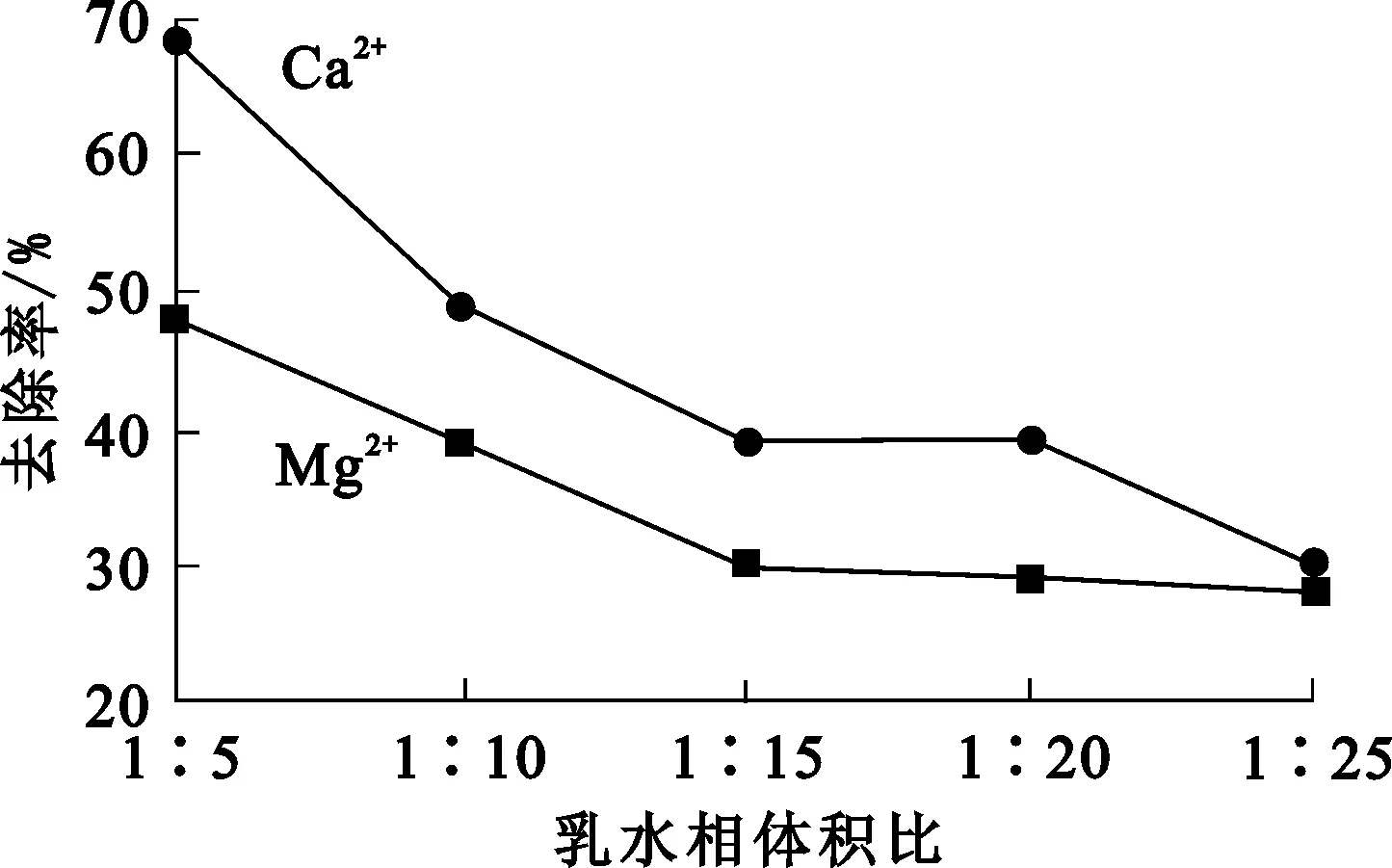

将所制备的乳状液与含Mn2+、Ca2+、Mg2+浸出液按不同体积比混合,乳状液组成12%P204+4%表面活性剂Span80+84%磺化煤油,控制内水相硫酸浓度1 mol/L,制乳时间20 min,油内相体积比1∶1,搅拌速度200 r/min,温度为室温,反应时间15 min。乳水相体积比对Ca2+、Mg2+去除率的影响试验结果如图6所示。

图6 乳水相体积比对Ca2+、Mg2+去除率的影响

由图6看出,乳水相体积比在1∶5~1∶25范围内,随乳水相体积比增大,Ca2+、Mg2+去除率显著下降。在保证迁移良好效果前提下,乳水相体积比越小越有利于降低成本,所以,乳水相体积比以1∶5较为适宜。

2.2.6 反应时间对Ca2+、Mg2+去除率的影响

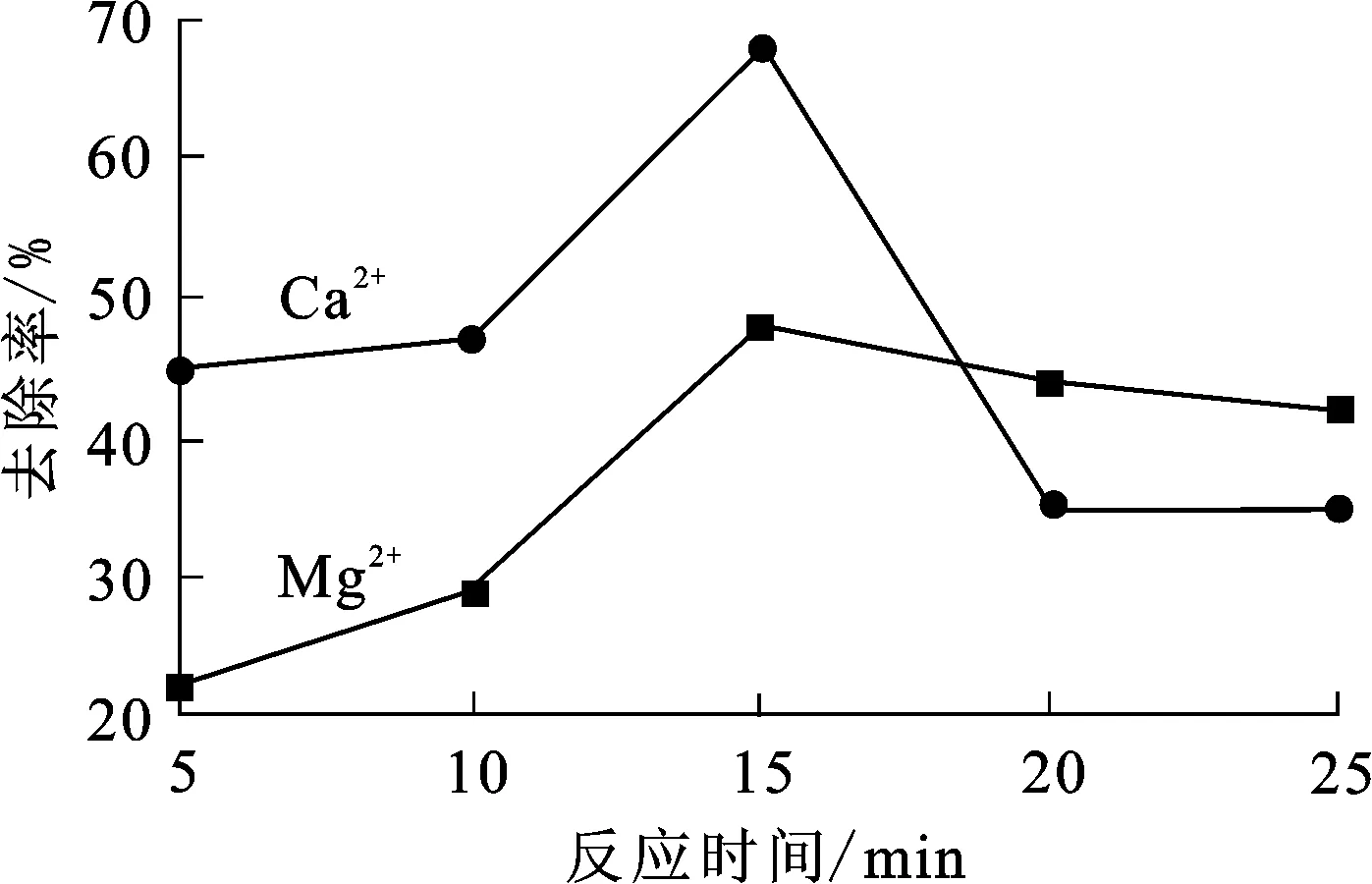

乳状液组成12%P204+4%表面活性剂Span80+84%磺化煤油,内水相硫酸浓度1 mol/L,乳水相体积比1∶10,制乳时间20 min,油内相体积比1∶1,外水相中含Mn2+、Ca2+、Mg2+,搅拌速度200 r/min,室温。反应时间对Ca2+、Mg2+去除率的影响试验结果如图7所示。

图7 反应时间对Ca2+、Mg2+去除率的影响

由图7看出,反应时间对Ca2+、Mg2+去除率影响较大:在5~15 min范围内,Ca2+、Mg2+去除率随反应进行逐渐提高;而反应15 min后,Ca2+、Mg2+去除率逐渐降低。综合考虑,确定反应时间以15 min为宜。

2.2.7 搅拌速度对Ca2+、Mg2+去除率的影响

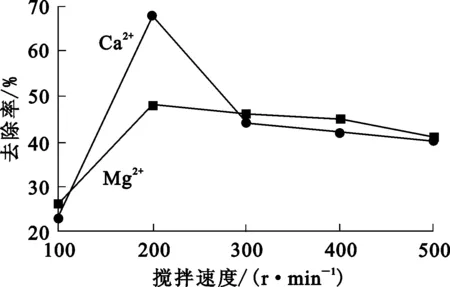

乳状液组成12%P204+4%表面活性剂Span80+84%磺化煤油,内水相硫酸浓度1 mol/L,乳水相体积比1∶10,制乳时间20 min,油内相体积比1∶1,外水相中含Mn2+、Ca2+、Mg2+,室温,反应时间15 min。搅拌速度对Ca2+、Mg2+去除率的影响试验结果如图8所示。

图8 搅拌速度对Ca2+、Mg2+去除率的影响

由图8看出:搅拌速度在100~200 r/min之间,Ca2+、Mg2+去除率大幅度提高;搅拌速度大于200 r/min后,Ca2+、Mg2+去除率逐渐降低。综合考虑,确定搅拌速度以200 r/min为宜。

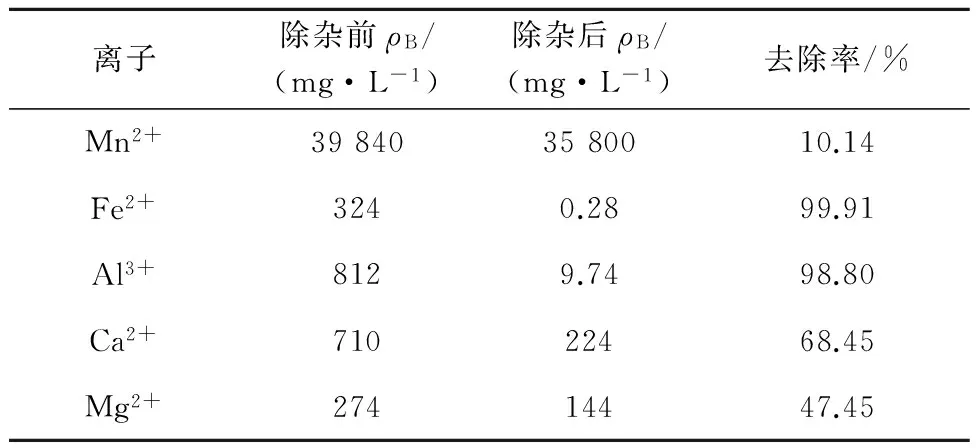

2.3 综合试验

菱锰矿浸出液成分复杂,含有大量杂质离子,通过沉淀法去除Fe2+、Al3+,乳状液膜法去除Ca2+、Mg2+,适宜条件下除杂前后锰浸出液组成及杂质去除率见表3。可以看出:浸出液分步除杂,适宜条件下,Mn2+回收率为89.86%,Fe2+去除率为99.91%,Al3+去除率为99.83%,Ca2+、Mg2+去除率分别为68.45 %和47.45%。

表3 除杂前后锰浸出液组成及杂质去除率

3 结论

菱锰矿经硫酸浸出,浸出液氧化去除Fe2+、Al3+,乳状液膜法去除Ca2+、Mg2+,可以获得较为纯净的硫酸锰溶液,杂质含量符合制备电子级四氧化三锰的要求,且Mn2+回收率高于89%。

试验条件下,通过分步净化法,能将浸出液中的主要杂质阳离子与Mn2+分离,但Ca2+、Mg2+分离效果有待提高。乳状液膜体系中载体或表面活性剂种类及适宜配比等有待进一步试验确定。

[1] 张泾生.中国锰业面临的机遇和挑战[J].中国锰业,2007,25(1):1-4.

[2] 包新军,王志坚,刘吉波,等.工业硫酸锰的净化和高纯锰酸锂的制备[J].无机盐工业,2013,45(5):59-61

[3] 葛丽萍.低碳理念下的松桃锰矿资源开发利用可持续发展研究[D].长沙:中南大学,2012.

[4] 许彬,李先柏,陈涛,等.用菱锰矿直接制备电池级四氧化三锰[J].矿冶工程,2012,32(4):80-86.

[5] 黄叔梅,封雪松,谢朝香,等.羧甲基纤维素膜分离铁锰实验研究[J].中国锰业,2008,26(4):41-47.

[6] 陈丽鹃,刘大为,彭天剑,等.硫酸锰溶液净化工艺研究[J].企业技术开发,2012,31(4):128-129.

[7] 李军旗,张国才,毛小浩,等.氯化锰溶液的净化工艺[J].有色金属,2011,63(2):172-174.

[8] 杨绍泽,任博,王春霞,等.电解锰加工工艺中乙醇循环除镁方法:CN102134731A[P].2011-07-27.

[9] 陈飞宇,吴烽.高纯硫酸锰制备中除重金属新工艺的研究[J].中国锰业,2012,30(2):26-28.

[10] 韦婷婷,陈发明,何溯结,等.电解金属锰生产中化合除杂工艺改进的研究[J].中国锰业,2012,30(3):24-26.

[11] 伍碧,彭蜀君,孙铜,等.软锰矿浸出液硫化铵去除重金属试验研究[J].湿法冶金,2013,32(2):117-121.

[12] NAVARRO R R,WADAS S,TATSUMI K.Heavy metal flocculation by phosphonomethylated- polyethyleneimine and calciun ions[J].Separation Science and Technology,2003,38(10):2327-2345.

[13] 皮露,何克杰,罗炎,等.萃取分离电解锰阳极液中锰、镁离子试验研究[J].湿法冶金,2015,34(3):229-232.

removal impurity

Removal of Impurity Ions From Acidic Leaching Liquor of Rhodochrosite

XIE Zinan,YANG Feng

(SchoolofMaterialsandChemicalEngineering,TongrenUniversity,Tongren554300,China)

Removal of Fe2+and Al3+by oxidation precipitation and then removal of Ca2+and Mg2+by emulsion liquid membrane from leaching solution of rhodochrosite were researched.The results show that under the optimum conditions,removal rate of Fe3+is 99.91% and removal rate of Al3+is 98.80%.Then removal rate of Ca2+and Mg2+are 68% and 48%,respectively,separately using emulsion liquid membrane 12%P204+4%Span80+84%sulfonated kerosene under the conditions of H2SO4concentration of 1 mol/L in internal phase,emulsion-to-water phases volume ratio of 1∶5,oil-to-internal phases volume ratio of 1∶1,action time of 15 min,stirring speed of 200 r/min.The final recovery of Mn2+is 89.86%.

rhodochrosite;leaching solution;emulsion liquid membran;oxidation precipitation;

2016-08-18

贵州省科学技术基金资助项目(黔科合LH字[2014]7475)。

谢子楠(1988-),女,贵州江口人,硕士,讲师,主要研究方向为矿产资源的开发与深加工。E-mail:xzn8821@163.com。

TF803.25;TF792

A

1009-2617(2017)02-0123-05

10.13355/j.cnki.sfyj.2017.02.009