钝感爆炸元件管壳收口对装药密度影响的仿真研究

殷 瑱,闻 泉,王雨时,张志彪

钝感爆炸元件管壳收口对装药密度影响的仿真研究

殷 瑱,闻 泉,王雨时,张志彪

(南京理工大学机械工程学院,江苏南京,210094)

为了分析钝感爆炸元件管壳收口过程对其内部炸药装药密度的影响,进而实现优化设计,应用ANSYS/ LS-DYNA仿真软件对典型材料和尺寸的导爆管壳收口过程进行了对比仿真,得到了内部装药所受应力与管壳材料和尺寸的关系。结果表明:收口可能会使导爆管装药密度变得过大,因此导爆管收口端不宜设计为输入端。为尽可能减小收口力对装药密度的影响,导爆管壳宜选择低强度材料,如纯铝和紫铜,导爆管壳直径应尽可能加大,壁厚应尽可能减薄,口部收口高度应尽可能缩短。

爆炸元件;导爆管;数值模拟;设计原则;收口;装药密度

导、传爆管是引信爆炸序列的主要钝感爆炸元件,为了实现密封和保证安全性,绝大多数导、传爆管壳在装配后期都要收口,因此管壳收口效果的好坏将直接关系到引信爆炸输出威力和可靠性[1-2]。虽然目前有学者对收口过程进行了数值仿真研究[3-5],但是他们主要针对的是大尺寸管壳材料在收口过程中管壳的失效形式、应力及应变分布规律等,很少研究微小尺寸管壳部件的收口过程,而且也未考虑收口工艺过程对管壳内装填物的影响。本文利用LS-DYNA仿真软件对不同材料和尺寸的导爆管壳进行对比分析,研究管壳收口对装药密度的影响。

1 仿真模型建立与参数设置

1.1 有限元仿真模型建立

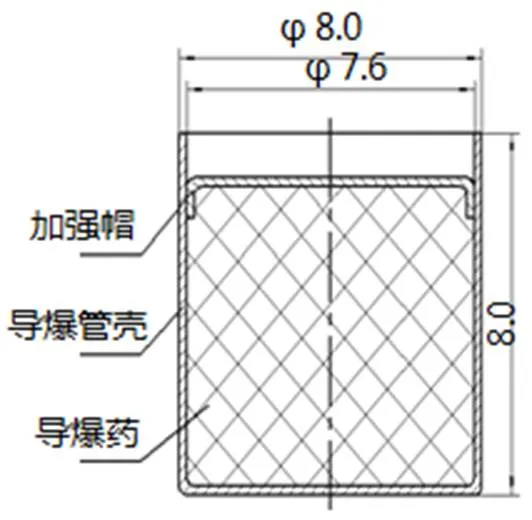

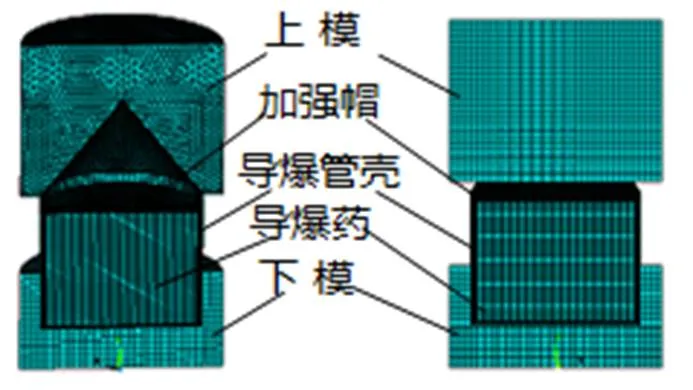

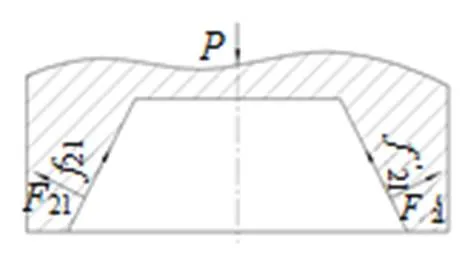

某引信导爆管部件如图1所示。其管壳收口冲压成形模具分为上模和下模两部分,如图2所示。因为待收口的导爆管半成品及其收口模具(包括上模和下模)属于轴对称结构,所以在应用LS-DYNA仿真时采用1/2仿真模型。

图1 待收口的导爆管半成品

(a) 收口 (b) 平口

1.2 材料模型选择

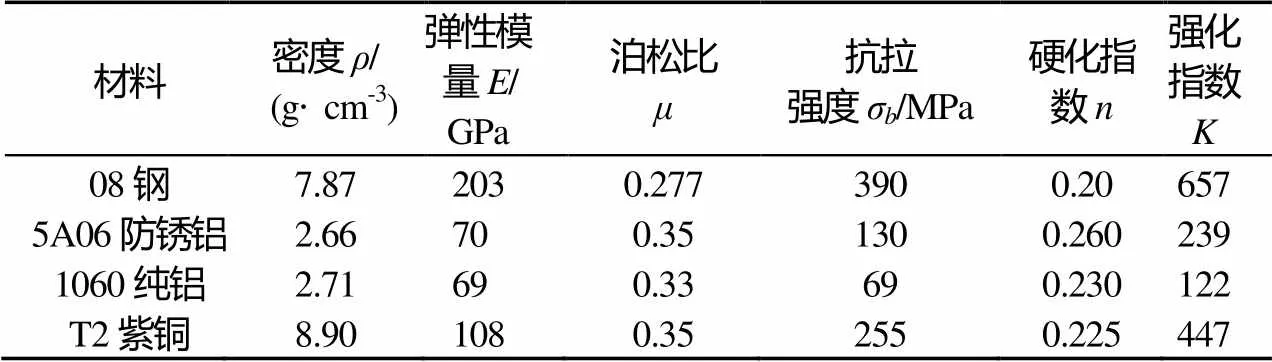

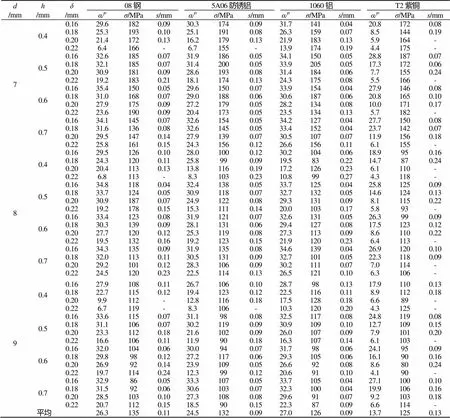

模具的强度和硬度较高,故采用刚体模型。导爆管壳采用适用于金属和塑性成形分析的幂函数塑性材料模型。为分析管壳材料和尺寸对收口效果的影响,选取特软状态下的08钢、5A06防锈铝、1060纯铝和T2紫铜4种常用材料,其材料力学性能参数如表1所列。导爆药选用JH-14,炸药装药密度0=1.7 g/cm3时,剪切模量=3.5GPa,屈服应力σ=0.2 GPa[8]。

表1 导爆管壳材料力学性能参数[6-7]

Tab.1 Mechanical property parameters of lead cup

1.3 边界条件设置

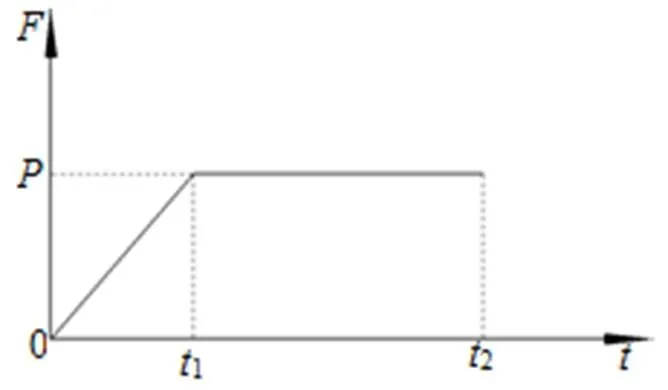

上模所有节点创建为组件(Component),并定义其时间和力的载荷曲线,通过上模的轴向运动来模拟收口过程。施加给上模的载荷如图3所示。图3中0~1为上模与导爆管壳尚未接触阶段,1~2为导爆管壳受上模恒定压力作用下发生弯曲变形阶段。

导爆管壳和模具均以PART标识来进行接触分析,接触算法采用对称罚函数算法,接触形式设置为面面自动接触,上模与5A06防锈铝、1060纯铝和T2紫铜的摩擦系数如表2所列。

表2 摩擦副材料的摩擦因素[9]

Tab.2 The friction coefficient between different materials

图3 导爆管定压收口时的上模载荷曲线

2 仿真结果及其分析

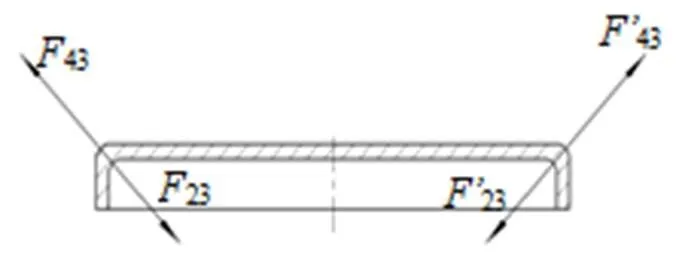

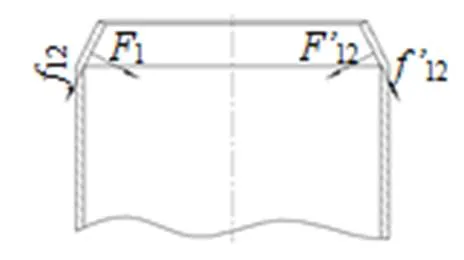

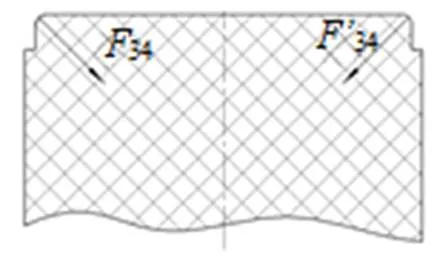

假设收口过程为准静态过程,上模在外力作用下缓慢向下运动,管壳在上模压力作用下发生弯曲,此时应考虑管壳与上模间相互运动而引起的摩擦力,同时假设加强帽和炸药装药在此准静态过程不产生变形,仅受零件间的作用力与反作用力。根据受力关系可得导爆管壳收口过程各零件受力情况,如图4~7所示,为简化表示圆柱形管壳在收口过程中受到周向均布力,图中仅绘出截面上的作用力。图4~7中为正压力,为摩擦力,下标1、2、3、4分别指上模、管壳、加强帽和导爆药。例如相互作用力12表示上模1对管壳2作用力,’12表示与12关于轴线对称且大小相等的作用力。由于管壳内装药的径向受力相互抵消,故管壳内装药最终仅受轴向作用力,可用仿真结果中加强帽与导爆药接触面中心点轴向应力来表征管壳装药轴向受力。收口模具在向下运动时,管壳刚与其接触会受到瞬时作用力,使得管壳装药轴向应力在瞬间达到峰值,而后在管壳受到稳定作用力时,装药轴向应力也趋于稳定。由于一开始管壳装药轴向应力瞬间达到峰值不会影响装药密度,故装药密度主要受装药轴向稳态应力的影响,因而可用装药轴向稳态应力作为分析装药密度影响的评判指标。

图4 收口时上模受管壳作用力

图5 收口时加强帽受管壳和导爆药作用力

图6 收口时管壳受上模和加强帽作用力

图7 收口时导爆药受加强帽作用力

通过仿真分析可得不同材料和尺寸时管壳弯曲变形的情况,如表3所示。

表3 不同材料和尺寸的导爆管收口和平口仿真结果

Tab.3 Simulation results of different material and size of lead cup during nosing and flat process

注:为管壳直径;为收口高度;为管壳厚度;为收口时管壳弯曲角;为装药轴向稳态应力;为平口时管壳口部半径膨胀量。

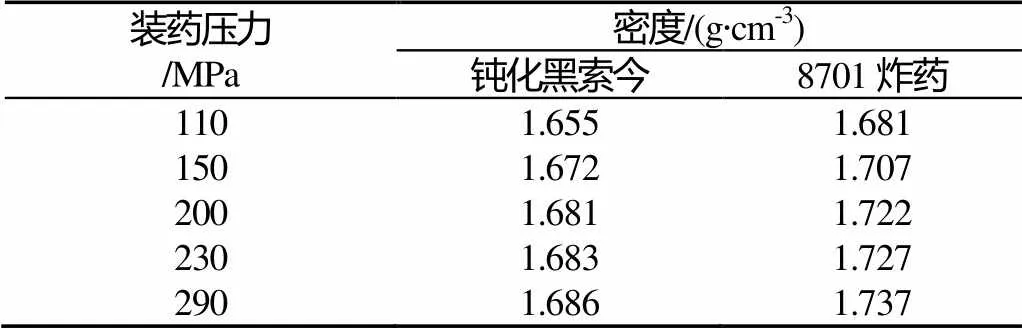

表4 装药压力与装药密度对应关系[10]

Tab.4 Charge pressure corresponding to charge density

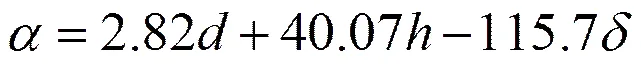

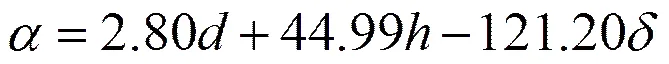

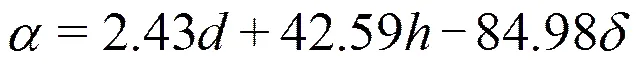

由表3可知,不论是何种材料的导爆管壳,平口时管壳口部半径膨胀量始终与收口时管壳弯曲角负相关,越小,越大。过小时,容易出现管壳口部随上模一起向下运动,最终压平时上模直接与加强帽接触,而管壳口部径向膨胀加剧不再在轴向约束加强帽(得不出管壳膨胀量),表3中对应此现象时的膨胀量用“-”表示。对表3中导爆管壳材料为08钢时的仿真结果进行多元线性回归,得出、和与、和的关系式:

(2)

(3)

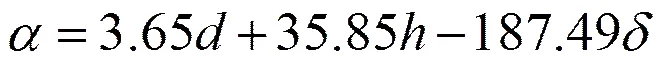

同理,可得导爆管壳材料为5A06铝时的关系式:

(5)

(6)

导爆管壳材料为1060铝时的关系式:

(8)

(9)

以及导爆管壳材料为T2紫铜时的关系式:

(11)

(12)

式(1)~式(12)中、、、、、的计量单位与表3中的相同,其拟合的均方差在0.04~35之间,相关系数多数大于0.5。

由式(1)~(12)可知,对上述讨论的4种导爆管壳典型材料而言,管壳弯曲角、装药轴向稳态应力与管壳直径、收口高度和管壳厚度的关系式所给出的影响规律完全相同,而不同导爆管壳材料的管壳口部半径膨胀量与管壳直径、收口高度和管壳厚度的关系表达式略有不同。从这些多元线性回归式可以看出不同材质的导爆管壳在常用结构参数范围内其收口弯曲角、装药轴向稳态应力和管壳口部半径膨胀量的变化规律。

未见有文献披露现有引信许用导、传爆药JH-6、JH-14、JO-9等装药压力与装药密度之间的关系。文献[10]给出了与这些许用导、传爆药配方和性能接近的钝化黑索今、JH-2(8701炸药)装药压力与装药密度的对应关系。表3列出的导爆管收口过程中的装药轴向稳态应力范围为80~200MPa,对应表4装药密度有可能达1.68~1.72 g/cm3,远远超过了黑索今基引信导爆药常用装药密度范围(1.50~1.60 g/cm3)。因此,导爆管壳及其收口设计应有助于降低其装药应力。

3 结论

本文采用对比分析的方法,利用LS-DYNA软件对不同材料和尺寸的导爆管壳收口过程进行仿真研究。结果表明:在导爆管壳常用尺寸与材料范围内,在收口模具锥角取80°的情况下,收口质量(变形、裂纹等)差异不太大;从减小导爆药装药应力角度考虑,导爆管壳材料优选顺序应是:1060铝、5A06铝、T2紫铜、08钢;从减小导爆药装药应力进而有利于保证起爆感度的角度考虑,导爆管壳直径应尽可能加大,导爆管壳壁厚应尽可能减薄,导爆管壳口部收口高度应尽可能缩短;导爆管壳收口工艺有可能会使其内装药密度变得过大,特别是在收口附近区域内,因此导爆管收口端一般不宜作为输入端。

[1] 杨宝刚,兰琼,陈学平,等.高能压装炸药部件裂纹损伤及防治措施[J].兵器装备工程学报(四川兵工学报),2015,36(2):119- 123.

[2] 王淑萍,王晓峰,金大勇.压制密度及密度均匀性对装药撞击安全性的影响[J].含能材料, 2011,19(6):705-708.

[3] 吴振亭,王彦民.筒形件冲压缩口成形工艺的数值模拟研究[J].锻压技术, 2009,34(5):58-62.

[4] 唐先智,周杰.管件壁厚对收口影响的研究[J].锻压装备与制造技术, 2005(4):95-97.

[5] 周杰,尹红灵,伍驭美,等.摩擦对收口的影响研究[J].摩擦与润滑,2001(1):39-42.

[6] 武恭,姚良均,李震夏,等.铝及铝合金材料手册[M].北京:科学出版社,1994.

[7] 工程材料实用手册编辑委员会.工程材料实用手册·第4卷·铜合金、钛合金[M].北京:中国标准出版社,2001.

[8] 张磊.机场跑道反封锁弹药技术研究[D].南京:南京理工大学,2013.

[9] 徐灝主编.机械设计手册(第2版)[M].北京:机械工业出版社,2000.

[10] 李福平,刘忠良,蒲若珩,等.火炸药手册(增订本·第一分册·单质炸药和混合炸药)[M].西安:第五机械工业部第二〇四研究所,1981.

Influence of Cup Nosing on Charge Density of Secondary Explosive Components Based on Simulation

YIN Zhen, WEN Quan, WANG Yu-shi, ZHANG Zhi-biao

(School of Mechanical Engineering, Nanjing University of Science and Technology, Nanjing, 210094)

To analyze the influence of nosing process of secondary explosive component on charge density, so that realize optimization design, ANSYS/LS-DYNA simulation software was used to simulate nosing process, different material and size of lead cup was compared, and the relationship between the material and size of cup and stress of inner charge was obtained. Results showed that cup nosing may lead to high charge density, therefore cup nosing ending should not work as input end. In order to decrease cup nosing effect on charge density, lower strength materials, such as pure aluminum and copper should be selected as lead cup. The cup diameter should be large, and the cup thickness and nosing height should be little as soon as possible.

Explosive component;Lead;Numerical simulation;Design principle;Cup nosing;Charge density

1003-1480(2017)01-0001-04

TJ45+7

A

2016-04-05

殷瑱(1990 -),男,在读硕士研究生,主要从事特种机械技术研究。

江苏省研究生培养创新工程项目(SJLX15_0145)。