大型绞吸船桥架波浪补偿系统应用研究

王 健丁 勇

(1.中交天津航道局有限公司 天津300461;2.中国船舶及海洋工程设计研究院 上海200011)

大型绞吸船桥架波浪补偿系统应用研究

王 健1丁 勇2

(1.中交天津航道局有限公司 天津300461;2.中国船舶及海洋工程设计研究院 上海200011)

文章分析应对恶劣海况作业所需的大型绞吸挖泥船桥架波浪补偿系统原理,并基于目标船型的特性对其补偿系统进行载荷分析,开发了桥架波浪补偿系统。此解决方案应用于实船建造,达到了大型绞吸船在恶劣海况下的稳定作业和安全施工的目的。

大型绞吸挖泥船;桥架;波浪补偿系统

引 言

绞吸挖泥船是疏浚工程的主要施工船舶之一,具有用途广泛、施工效率高等特点。随着国民经济的发展,我国的港口建设也从原来以沿海为主转变为在无遮蔽的外海地区施工。随着作业海域的不断变化,恶劣海况对绞吸挖泥船的作业带来很大影响,传统的挖泥船已不能满足外海的作业要求。为进一步提高大型绞吸船的施工效率,确保船舶作业安全,对其桥架的补偿系统研究势在必行,而目前国内对此的研究几乎空白,国外参考实例也极少。

本文针对上述需求,依托5 000 kW绞刀功率自航绞吸挖泥船“天鲲”号的实船项目,对大型绞吸挖泥船桥架的补偿系统展开研究。

1 系统原理及组成

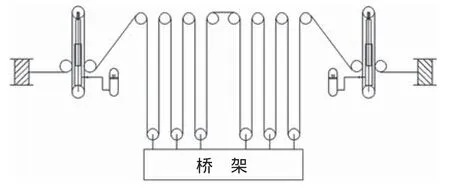

波浪补偿按照动力供应方式分为主动型补偿和被动型补偿。主动型补偿系统[1]利用传感器测量船体运动或拖缆张力,控制油缸或液压马达运动,该类型补偿系统可以采用反馈控制,抗干扰能力强、适应性好,但是消耗的功率较大、系统复杂。被动型波浪补偿系统的补偿动力来源于船的升沉,当船升沉时,依靠海浪的举升力和船自身重力来压缩和释放蓄能器中的压缩空气,从而实现升降补偿,该类型的波浪补偿系统几乎不消耗动力,因此应用比较广泛。由作业要求和海况条件分析,本项目将采用被动型波浪补偿系统,该系统主要由油缸、双滑轮、蓄能器和控制系统组成,其结构原理图如图1所示。

图1 被动补偿系统结构原理图

在作业海况下,桥架波浪补偿是一种快速的被动补偿型式。核心补偿系统由波浪补偿油缸、活塞式蓄能器及氮气瓶组组成(见图2)。当遇到大风浪时,船体上下波动,为确保绞车钢丝绳张紧力保持在一定的范围,通过波浪补偿油缸及其连接的蓄能器组控制油缸伸缩收放对应的钢丝绳,实现挖泥船因随浪运动造成的钢丝绳松紧程度的变化,即通过补偿油缸和蓄能器组给绞车钢丝绳一定的张力补偿。

图2 被动补偿系统原理图

被动补偿工作前,需要将补偿油缸中充入一定容量的液压油。操作补偿油缸相应换向阀,开启补油动作,当达到补油压力设定值(设定值的大小与作业水深和海况有关)时,补油动作自动结束[2-5]。

2 作业海况及性能参数

2.1 作业海况

最大流速 3 kn

最大风速 17.1 m/s

最大波高 3 m

有义波高 1.61 m

波浪周期 7 s

2.2 主要设备的性能参数

起桥绞车额定拉力 1 100 kN

起桥绞车额定绳速 30 m/min

起桥绞车最大绳速 40 m/min

起桥钢丝绳直径 76 mm

最大挖深 35 m

3 船舶运动计算

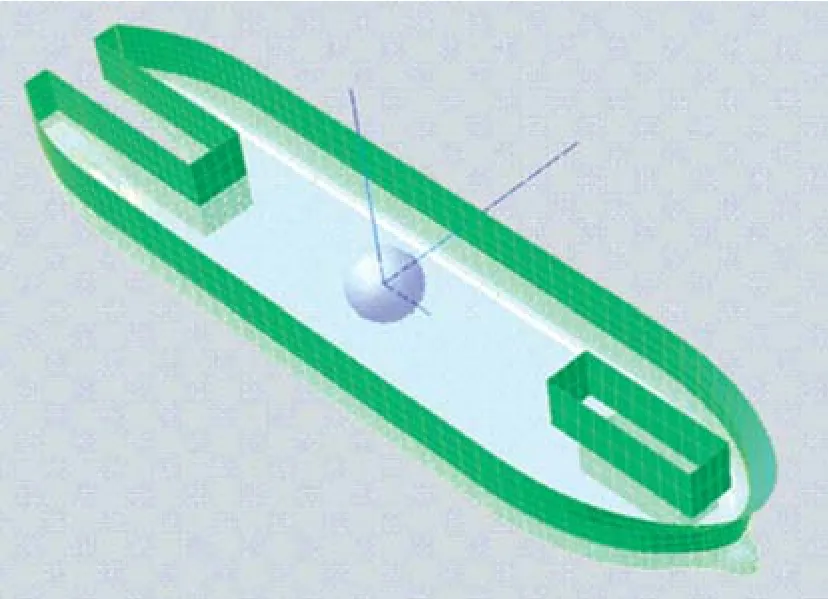

船舶运动的估算采用DNV船级社的计算软件HydroD,计算绞吸船在各种海况下的运动参数。建立绞吸船水动力模型(图3),标出最深挖深时绞刀头位置坐标,计算在一定波高时绞刀头位置的垂向位移和速度响应。

图3 绞吸船水动力模型

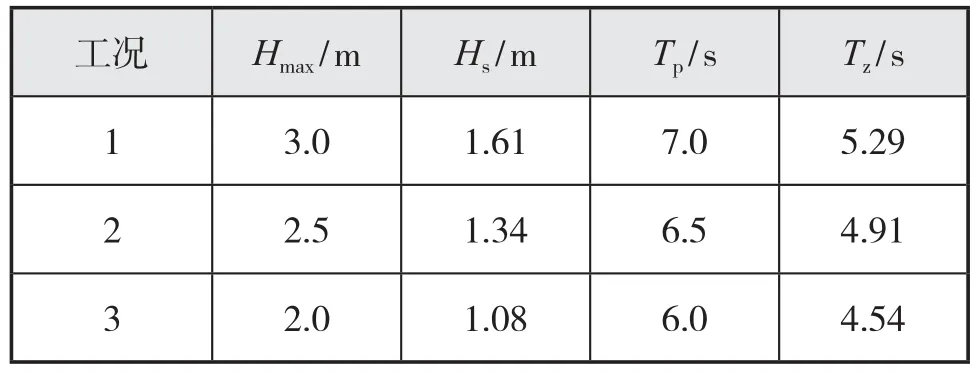

本船作业的最大波高虽为3 m,但是为更好地研究船舶的运动状态对补偿系统产生的影响,在展开计算分析前,将船舶的作业海况分为三种等级,对应三种最大波高时的环境参数如下页表1所示。

表1 三种环境参数表

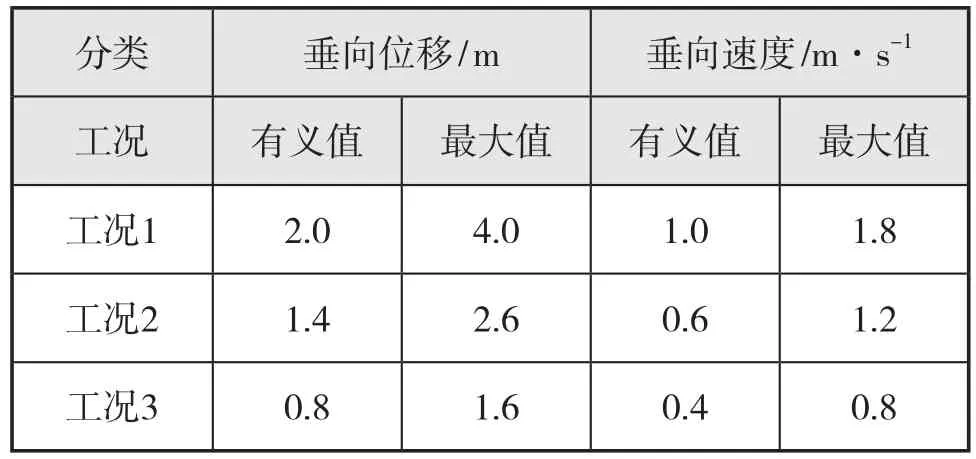

计算船舶在360°方向海浪作业下的运动最大值,由于计算软件给出的位移数值是从零位到最大偏移量的绝对值,因此,要换算成船舶实际的位移距离,经换算和数值圆整,得出表2。

表2 各工况下船舶垂向位移和速度的最大值

从表2中可以得出,在工况1时无论是垂向位移还是垂向速度都是最大的,但是波浪补偿系统若以工况1的数据为设计依据,则系统会设计得过于庞大而使性价比降低。在工况2时船舶的最大位移2.6 m大于3 m的有义值2.0 m,即系统能够满足最大波高3 m工况大部分的施工工况;垂向速度也如此。因此波浪补偿系统以工况2的数据为设计依据较为合理。

4 被动补偿系统计算

4.1 补偿力的计算

补偿如图1所示,系统由两套相同的补偿系统组成,因此可以将其中的一侧系统作为分析对象。作用在补偿油缸上的力分别为:钢丝绳卷绕在滑轮上所需的张力F1、钢丝绳补偿恒张力F2、钢丝绳的重量G、水中钢丝绳的浮力f,以及运动加速度引起的惯性力F4。

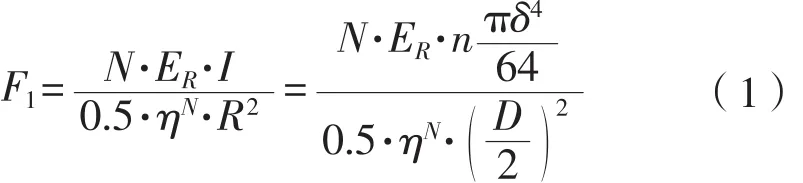

4.1.1 钢丝绳卷绕在滑轮上所需的张力[2]

式中:ER为钢丝绳的纵向弹性模数,kg/cm2;I为惯性距 ,cm4,N为补偿系统中滑轮的数量;n为钢丝绳的钢丝数量;δ为每根钢丝的直径,cm;R为钢丝绳的弯曲半径,cm,D为滑轮的直径,cm;η为滑轮的效率。

4.1.2 钢丝绳补偿恒张力F2

为防止垂直的钢丝绳松弛,需要预先给钢丝绳一个恒张力,使其始终处于绷紧状态,设预恒张力为T,则换算到补偿油缸处的钢丝绳补偿恒张力F2为:

式中:T为钢丝绳的恒张力,kN;N为补偿系统中滑轮的数量;η为滑轮的效率。

4.1.3 钢丝绳的重量G

式中:m为桥架与龙门架之间的钢丝绳的质量,kg;g为重力加速度,m/s2;i为起吊桥架钢丝绳数量。

4.1.4 水中钢丝绳的浮力f

式中:d为钢丝绳的直径,m;l为水中钢丝绳的总长度,m;ρ为海水的密度,t/m3。

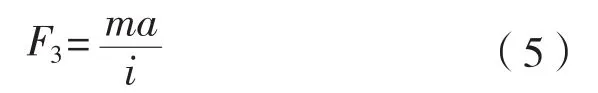

4.1.5 运动加速度引起的惯性力F3

船舶在升沉运动中引起的惯性力也会对补偿系统产生影响,因此也需要计算:

式中:a为船舶升沉运动中在桥架处的最大加速度,m/s2。

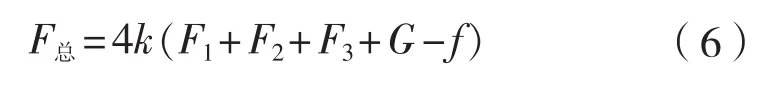

4.1.6 补偿油缸上的总补偿力F总

根据式(1)—式(5),可以得出总补偿力:

式中:k为系数,考虑到其他因素的影响,k=1.5~2.0。

由于采用双滑轮型式,因此作用在油缸上有4根钢索。

4.2 油缸行程的计算

如图1所示,单侧波浪补偿系统的起吊钢丝绳为6索,波浪补偿系统采用双滑轮,因此补偿油缸的位移是船舶位移的1.5倍。

船体的升沉波动最大值为2.6 m(见表2),换算成油缸行程为3.9 m;有义升沉距离1.4 m,换算成油缸行程为2.1 m。因此,设计油缸的行程为4 m,满足最大补偿要求,在有义升沉工况下具有较好的补偿效果。

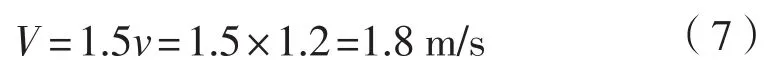

4.3 补偿速度

如表2所示,船舶升沉运动的最大速度是1.2 m/s,补偿油缸的速度是船舶升沉速度的1.5倍,因此油缸补偿最大速度V为:

式中:v为船舶垂向速度,m。

故油缸设计速度为2.5 m/s。

4.4 波浪补偿油缸设备参数确定

根据研究的内容和已知条件,利用式(6)计算得出,补偿油缸上的总补偿力F总= 654 kN。

在波浪补偿系统动作时,假设柱塞式油缸的工作压力为7 MPa,柱塞直径360 mm,计算油缸的顶升力为712 kN,满足补偿油缸上的总补偿力654 kN的要求。

在波浪补偿系统锁定情况下,柱塞上的力通过机械装置传递到缸体上,能够满足起升桥架时起升绞车(拉力1 100 kN)对油缸的负载4 400 kN。

因此,本系统可以选用的波浪补偿油缸规格如下:

柱塞直径: 360 mm

油缸行程: 4 000 mm

油缸运动速度: >2.5 m/s

根据设计油缸的参数,依据系统要求补偿力大小的变化情况,运用波义耳定理,可得出系统蓄能器组的参数。结合液压系统可实现整体桥架波浪补偿系统的设计。

5 防“掉坑”功能设置

使用桥架波浪补偿系统施工时,在绞刀头出现“掉坑”等极端情况下,会导致桥架快速下落,造成波浪补偿器油缸快速运动而碰撞,从而可能造成油缸损坏。为此,本船配备桥架补偿电控系统,当油缸失速达到或者超过2.5 m/s时,触发减速电磁阀动作,进而使油缸运动速度受到制约,从而减速以避免撞击而损坏油缸。

6 结 论

为实现桥架波浪补偿系统功能的有效性,本文分别对系统的补偿距离、补偿速度和补偿能力进行分析和研究,并通过计算求出有效数据,为波浪补偿系统进行实船设计提供有力支持。

本系统的设计采用被动补偿型式,既能有效降低能耗,又能满足绞吸船在较大风浪海况下稳定作业和安全施工,减少由于风浪中船体升沉对起桥设备的冲击。该波浪补偿系统将应用于自主设计建造国内最先进的5 000 kW绞刀功率自航绞吸挖泥船“天鲲”号。

[1] 卢东庆,宋飞.主动式波浪补偿控制技术仿真研究[J].船舶,2012 (6):74-77.

[2] 谌志新,刘帅,徐志强,等. 深水勘察船提取设备波浪补偿系统研究[J] .船舶工程,2013 (1): 39-41,80.

[3] 王志勇,谌志新,徐志强.深水勘察装置波浪补偿系统设计[J] .中国工程机械学报,2013 (1):55-58.

[4] 徐小军,陈循,尚建忠.一种新型主动式波浪补偿系统的原理及数学建模[J] .国防科技大学学报,2007(3):118-122.

[5] 吴百海,肖体兵,龙建军,等.深海采矿装置的自动升沉补偿系统的模拟研究[J].机械工程学报,2003(7):128-133.

Application of cutter ladders wave compensation system on mega cutter suction dredger

WANG jian1DING yong2

(1. CCCC Tianjin Dredging Co., Ltd., Tianjin 300461, China; 2. Marine Design & Research Institute of China, Shanghai 200011, China)

This paper analyzes the principles of the cutter ladder wave compensation system for the mega cutter suction dredger operating in the harsh sea state. The loads on the cutter ladder wave compensation system are calculated based on the characteristics of the target ship type for the development of all wave compensation devices and units in the system. It is believed that the mega cutter suction dredger equipped with the system will operate stably and safely in the harsh sea state.

mega cutter suction dredger; cutter ladder; wave compensation system

U666.12+4

A

1001-9855(2017)02-0076-04

10.19423 / j.cnki.31-1561 / u.2017.02.076

2016-10-11;

2016-10-28

王 健(1961-),男,高级轮机长。研究方向:挖泥船技术。丁 勇(1979-),男,高级工程师。研究方向:船舶特种机械设计。