热力管加热桥面抗冰融冰试验研究*

张登春,章照宏,袁江雅,邹声华,李孔清,李文宇

(1. 湖南科技大学 土木工程学院,湖南 湘潭,411201;2. 湖南省高速公路管理局,湖南 长沙 410016)

0 引言

我国大部分地区属于冰雪地区,桥面结冰而引发的交通事故一直是困扰道路交通部门的难题,寻求科学有效的抗冰雪技术已成为近年来研究的热点[1]。热力管抗冰融雪技术作为相对经济环保的一种除冰方式在国内外受到广泛关注。国外主要以美国、北欧、日本等国家为代表,在该领域开展了许多理论和示范应用工作[2-8]。国内徐慧宁[9]建立了流体加热道路融雪试验系统,分析了融雪过程路面温变特性,揭示了融化雪水在道路结构中的传递对融雪过程的影响;王华军[10]对流体加热道路融雪系统路面温度场特性进行了研究,并通过道路融雪实验系统获得了水泥混凝土路面导热系数,分析了含水率对路面传热过程的影响;黄勇等[11]研究了热负荷、冰层厚度等对冰层融化的传热规律、温度变化、融冰率的影响;刘凯[12]对融雪化冰水泥混凝土路面结构与材料进行了实验研究。笔者对赤石大桥主桥和引桥3种不同间距热力管融冰系统的热量传递过程和桥面温度变化规律进行了数值模拟[13],并在人工环境室对发热电缆和超薄导电磨耗层除冰系统进行了试验研究[14-15]。本文制作了桥梁试件,在人工环境室对热力管抗冰融冰过程进行模型试验,研究了100 mm和150 mm间距热力管在不同环境条件下融冰效果,为公路桥梁热力管除冰系统的工程应用提供依据。

1 试件模型及测试装置介绍

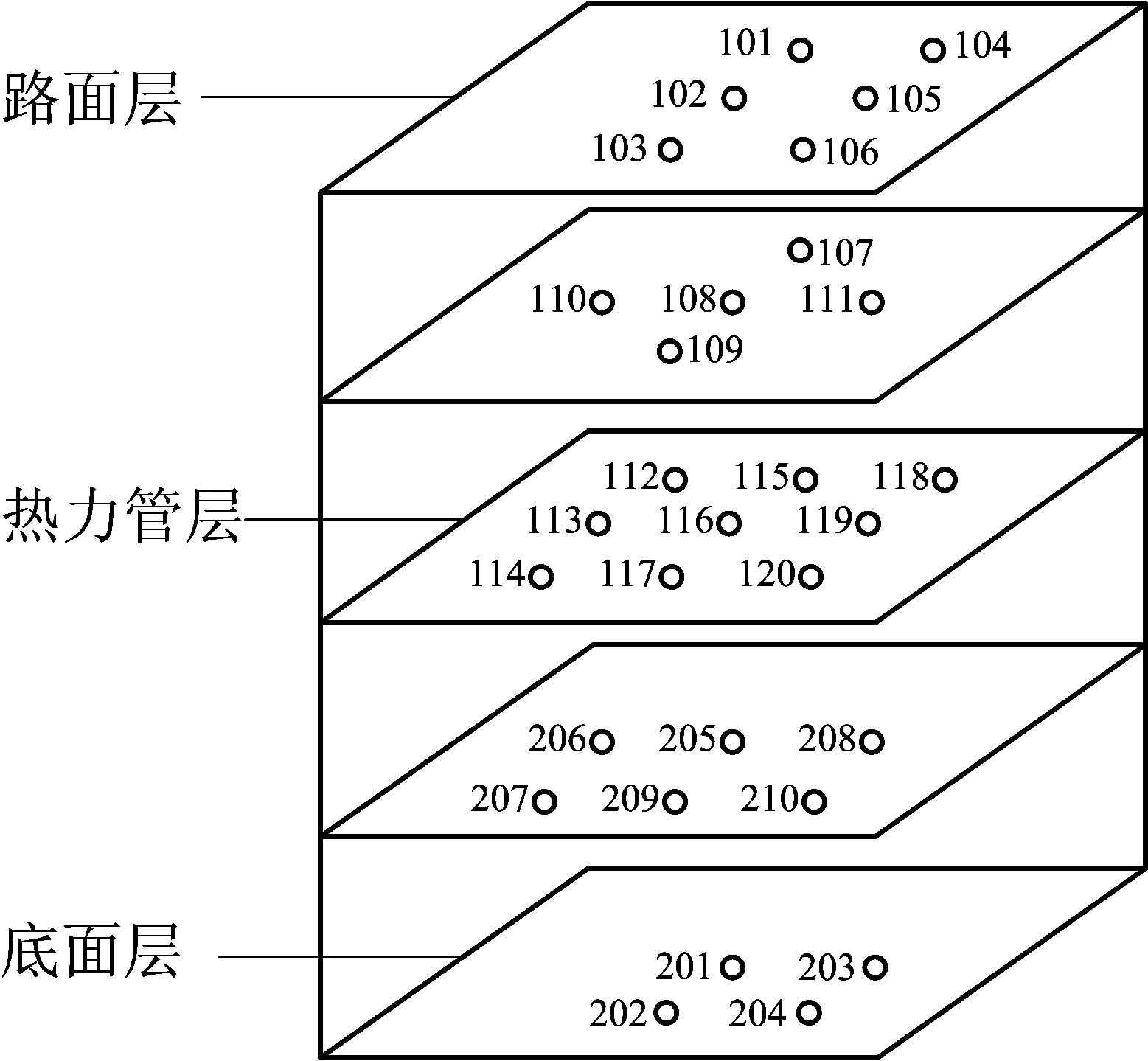

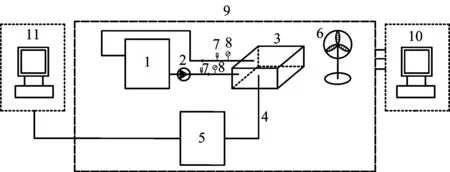

按照赤石大桥的桥面结构制作试件,尺寸为600 mm×600 mm×380 mm,上层为100 mm沥青铺装层(40 mmSMA-13细粒式改性沥青+60 mmAC-20(C)中粒式沥青硂),沥青铺装层下面为280 mm(C55混凝土)桥面体,其测点布置如图1所示。共布置了5层测温热电偶,试件上表面布置101到106共6个测点,中面层上表面布置107到111共5个测点,混凝土上表面(热力管层)布置112到120共9个测点,混凝土中间层布置205到210共6个测点,试件下表面布置201到204共4个测点。热力管加热桥面抗冰融冰实验装置如图2所示,其中工业落地扇用于模拟桥面风速,调一、二、三档风速,其对应的试件上表面风速为3.0,5.5,和8.0 m/s。热源采用电加热的恒温水箱将热水通过管道连接到热力管层对试件进行加热。温度测量通过K型测温热电偶接到Agilent34972A数据采集器,通过网线传输将数据输出。

图1 热力管加热桥面抗冰融冰试验热电偶布置Fig.1 Thermocouple arrangement of anti icing and ice melting on heat pipe heating bridge pavement

1.恒温水箱;2.水泵;3.桥梁试件;4.热电偶接线;5.Agilent34972A数据采集器;6.工业落地扇;7.温度计;8.压力表;9.人工环境室;10.人工环境室终端控制PC;11.数据采集PC。图2 热力管加热桥面抗冰融冰试验装置示意Fig.2 Experimental device schematic of anti icing and ice melting on heat pipe heating bridge pavement

2 热力管加热桥梁试件融冰试验

2.1 试验工况

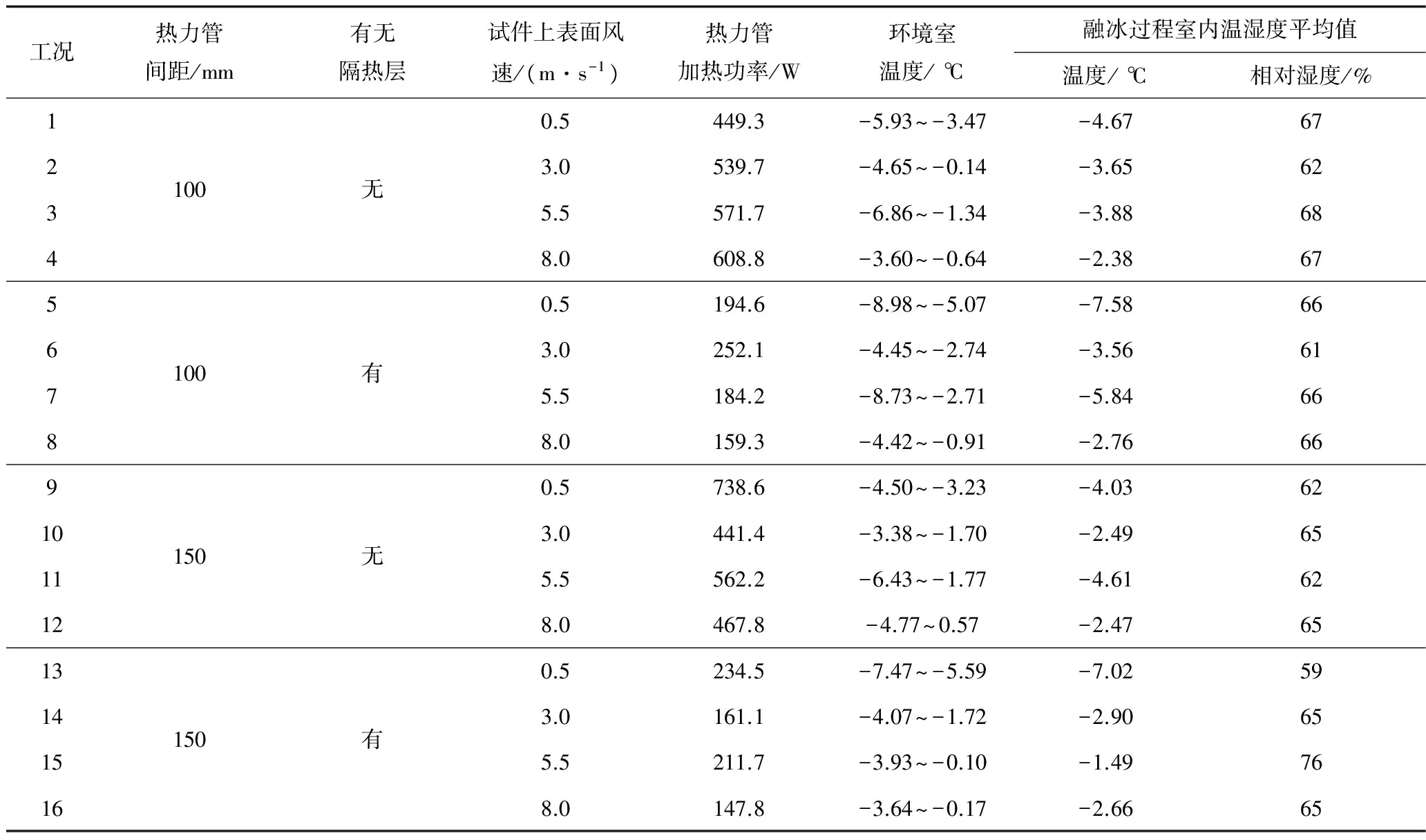

本试验分别对无隔热层和有隔热层的100 mm和150 mm间距4个试件进行热力管融冰试验,每个试件测试4个工况,隔热层采用厚度为2 mm、导热系数为0.062 W/(m· K)的隔热材料,其实验测试工况如表1所示。

表1 实验测试工况Table 1 Experimental test condition

2.2 工况7融冰过程分析

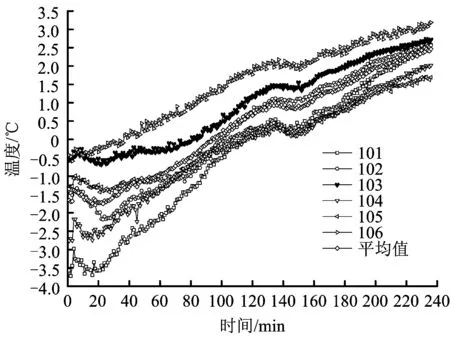

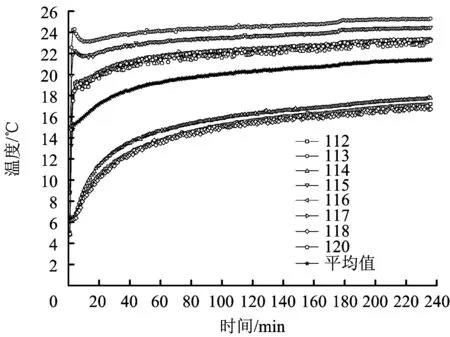

以工况7为例对融冰过程进行分析。试件上表面结冰后,启动加热装置对试件进行加热。由图3可知,在风速为5.5 m/s工况下融冰时,试件上表面平均温度由-1.66 ℃上升到2.46 ℃需要235 min,温升速率为1.05 ℃/h,融冰过程中前20 min试件上表面温度缓慢下降,20 min后温度基本上呈线性上升。由图4可知,融冰时沥青中面层上表面温度不断上升,热力管加热装置刚开启时温度上升速度较快,经过100 min后温度上升速度减慢,融冰前后沥青中面层上表面平均温度分别为2.43 ℃和9.79 ℃,温度变化率为1.93 ℃/h。

图3 融冰时试件上表面温度变化Fig.3 Temperature changes on the specimen surface

图4 融冰时沥青中面层上表面温度变化Fig.4 Temperature changes on the asphalt surface

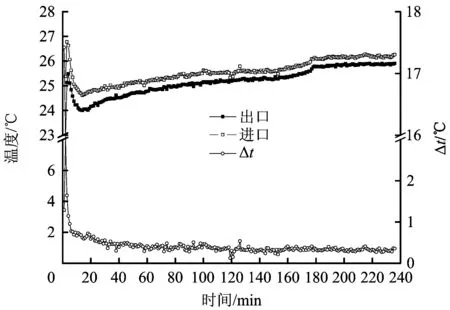

由图5可知,在风速为5.5 m/s工况下融冰时,热力管层温度从6.4 ℃增加到21.4 ℃,温度变化率为3.83 ℃/h,热力管外表面最高温度为24.5 ℃。由图6可知,融冰时混凝土中间层温度从3.48 ℃升高到6.3 ℃,温度变化率为0.72 ℃/h。由图7可知,融冰时试件下表面温度有所波动,其波动范围为-2.32~0.05 ℃,温度变化率为0.61 ℃/h,说明热力管融冰对混凝土中间层和试件下表面温度均有一定影响。由图8可知,融冰时热力管进出口温差前2 min很大,然后不断下降,到6 min时温差下降速度变缓,热力管进出口平均温差为0.48 ℃,管内流量为0.33 m3/h,热力管加热功率为184.2 W。

图5 融冰时热力管层温度变化Fig.5 Temperature changes on the heat pipe layer

图6 融冰时混凝土中间层温度变化Fig.6 Temperature changes on the middle concrete layer

图7 融冰时试件下表面温度变化Fig.7 Temperature changes beneath the specimen surface

图8 融冰时热力管进出口外表面温度变化Fig.8 Temperature changes on the heat pipe inlet and outlet

3 不同间距热力管融冰试验结果的对比

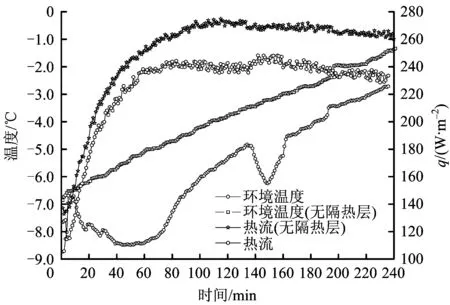

3.1 100 mm间距热力管不同风速时向上传递的热流密度对比

由图9可知,在5.5 m/s风速工况下,对于100 mm间距无隔热层的热力管,在环境温度为-3.88 ℃、相对湿度为68%、热力管加热功率为1 588.1 W/m2时,向上传递的热流密度为251.6 W/m2,占总加热量的15.8%;铺设隔热材料后,在环境温度为-5.84 ℃、相对湿度为66%、热力管加热功率为511.7 W/m2时,向上传递的热流密度为226.5 W/m2,占总加热量的44.3%。由图10可知,在8.0 m/s风速工况下,对于100 mm间距无隔热层的热力管,在环境温度为-2.38 ℃、相对湿度为67%、热力管加热功率为1 691.1 W/m2时,向上传递的热流密度为227.2 W/m2,占总加热量的13.4%;铺设隔热材料后,在环境温度为-2.76 ℃、相对湿度为66%、热力管加热功率为442.5 W/m2时,向上传递的热流密度为207.5 W/m2,占总加热量的46.9%。可见,无隔热层的热力管加热功率大部分用于加热试件本身,向上传递热量的比例很小,热力管层加隔热材料后,向上传递的热流密度占总加热量的比例明显增加,有利于融冰。

图9 5.5 m/s风速工况向上传递的热流密度对比Fig.9 Upward heat flow density contrast when v=5.5 m/s

图10 8.0 m/s风速工况向上传递的热流密度对比Fig.10 Upward heat flow density contrast when v=8.0 m/s

3.2 150 mm间距热力管不同风速时向上传递的热流密度对比

由图11可知,在5.5 m/s风速工况下,对于150 mm间距无隔热层的热力管,在环境温度为-4.61 ℃、相对湿度为62%、热力管加热功率为1 561.7 W/m2时,向上传递的热流密度为236.4 W/m2,占总加热量的15.1%;铺设隔热材料后,在环境温度为-1.49 ℃、相对湿度为76%、热力管加热功率为588.1 W/m2时,向上传递的热流密度为186.3 W/m2,占总加热量的31.7%。由图12可知,在8.0 m/s风速工况下,对于150 mm间距无隔热层的热力管,在环境温度为-4.77 ℃、相对湿度为57%、热力管加热功率为1 299.4 W/m2时,向上传递的热流密度为238.3 W/m2,占总加热量的18.3%;铺设隔热材料后,在环境温度为-2.66 ℃、相对湿度为65%、热力管加热功率为410.6 W/m2时,向上传递的热流密度为212.9 W/m2,占总加热量的51.9%。可见,在热力管层加隔热材料对阻止热量向下传递起很大作用。

图11 5.5 m/s风速工况向上传递的热流密度对比Fig.11 Upward heat flow density contrast when v=5.5 m/s

图12 8.0 m/s风速工况向上传递的热流密度对比Fig.12 Upward heat flow density contrast when v=8.0 m/s

3.3 不同间距热力管试件上表面温升速率和融冰时间对比

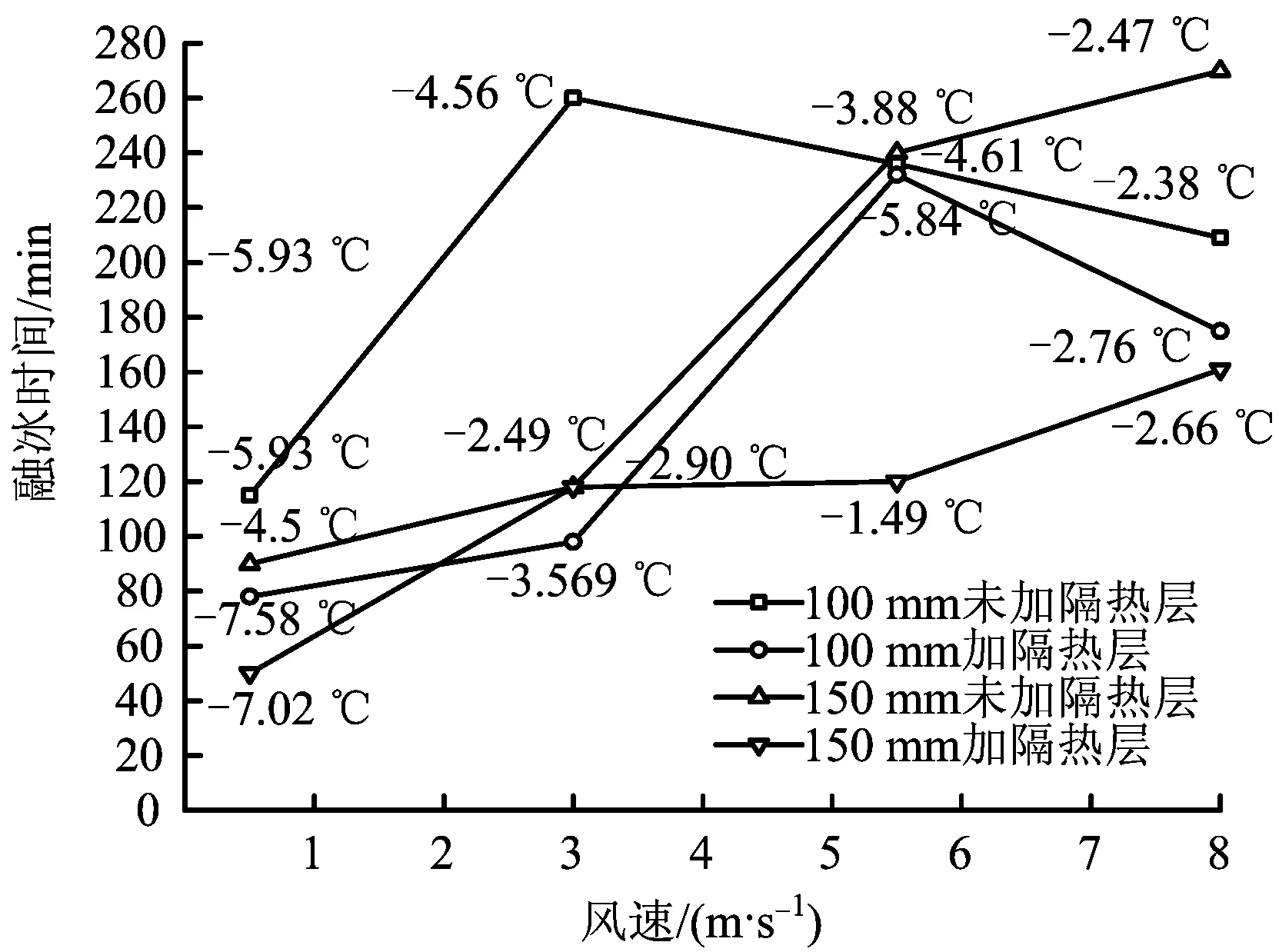

试件上表面温升速率与热力管间距、隔热层、风速、环境温度和热力管外表面温度有关。由图13可知,100 mm间距加隔热层热力管的试件上表面温升速率最大,在环境温度为-3.56 ℃、风速为3.0 m/s工况下试件上表面温升速率为1.71 ℃/h;在环境温度为-5.84 ℃、风速为5.5 m/s工况下试件上表面温升速率为1.05 ℃/h;在环境温度为-2.76 ℃、风速为8.0 m/s工况下试件上表面温升速率为1.15 ℃/h。对于150 mm间距加隔热层的热力管,试件上表面温升速率在1.0~1.6 ℃/h之间。而150 mm和100 mm间距未加隔热层的热力管试件上表面温升速率很小,100 mm间距未加隔热层的热力管在5.5 m/s和8.0 m/s风速工况下试件上表面温升速率为0.8 ℃/h左右;150 mm间距未加隔热层的热力管在5.5 m/s和8.0 m/s风速工况下试件上表面温升速率均在0.7 ℃/h以下,因而融冰时间长。在相同风速5.5 m/s条件下,由于100 mm加隔热层比150 mm加隔热层的环境温度低很多,因而150 mm加隔热层的试件上表面温升速率1.629 ℃/h比100 mm加隔热层的1.052 ℃/h要大;但在相同风速8.0 m/s条件下,虽然100 mm加隔热层的环境温度-2.76 ℃比150 mm加隔热层的环境温度-2.66 ℃要低,且150 mm加隔热层的热力管外表面温度25.6 ℃比100 mm加隔热层的热力管外表面温度24.6 ℃要高,但100 mm加隔热层的试件上表面温升速率1.145 ℃/h还是比150 mm加隔热层的1.07 ℃/h要大。

图13 不同间距热力管试件上表面温升速率对比Fig.13 Temperature rise rate in different heat pipe spacing

融冰时间取决于热力管间距、隔热层、风速、环境温度和热力管外表面温度。由图14可知,100 mm间距加隔热层的热力管融冰时间最短,在环境温度为-3.56 ℃、风速为3.0 m/s工况下融冰时间为100 min;在环境温度为-5.84 ℃、风速为5.5 m/s工况下融冰时间为235 min;在环境温度为-2.76 ℃、风速为8.0 m/s工况下融冰时间为175 min。150 mm和100 mm间距未加隔热层的热力管融冰时间很长,150 mm间距未加隔热层的热力管在环境温度为-2.47 ℃、风速为8.0 m/s工况下融冰时间为271 min;100 mm间距未加隔热层的热力管在环境温度为-2.38 ℃、风速为8.0 m/s工况下融冰时间为211 min。可见,150 mm间距未加隔热层的热力管提供的热量不足以补偿融冰所需的热负荷,很难达到融冰要求。在相同风速5.5 m/s条件下,150 mm加隔热层的融冰时间102 min比100 mm加隔热层的融冰时间235 min少133 min,这是因为100 mm加隔热层的环境温度-5.84 ℃比150 mm加隔热层的环境温度-1.49 ℃要低得多;在相同风速8.0 m/s条件下,150 mm加隔热层的融冰时间161 min比100 mm加隔热层的融冰时间175 min少14 min,这是因为100 mm加隔热层的环境温度-2.76 ℃比150 mm加隔热层的环境温度-2.66 ℃要低,另一个原因是150 mm加隔热层的热力管外表面温度25.6 ℃比100 mm加隔热层的热力管外表面温度24.6 ℃要高。

图14 不同间距热力管融冰时间对比Fig.14 Ice melting time in different heat pipe spacing

4 结论

1)在低温人工环境室进行了4个试件16个工况的热力管抗冰融冰试验结果表明,在相同工况条件(风速8.0 m/s、环境温度-2.5 ℃)下,无隔热层100 mm间距热力管的融冰时间比150 mm间距热力管的融冰时间缩短60 min。

2)在热力管层铺设厚度为2 mm、导热系数为0.062 W/(m· K)的隔热材料对阻止热量向下传递有很好的作用,无隔热层的热力管融冰需要很大的加热功率,而且大部分热量用于加热试件本身,使试件内部温度大幅上升;在热力管层铺设隔热材料后,在相同工况条件下,100 mm和150 mm间距的热力管融冰时间分别缩短36 min和110 min。

3)热力管抗冰融冰时,试件上表面温升速率和融冰时间取决于与风速、环境温度和热力管外表面温度。风速越大、环境温度和热力管外表面温度越低,试件上表面温升速率越小,融冰时间越长。

[1]王选仓,张聪,林荣安,等. 绿色太阳能融雪化冰水泥路面关键技术研究[J]. 筑路机械与施工机械化, 2010,27(12):28-31.

WANG Xuancang, ZHANG Cong, LIN Rong’an, et al. Study on snow removing cement pavement based on solar technology[J]. Road Machinery & Construction Mechanization, 2010, 27(12):28-31.

[2]Nagai N, Miyamoto S. Numerical simulation of snow melting on pavement surface with heat dissipation pipe embedded[J]. Transactions of the Japan Society of Mechanical Engineers, 2008, 74(3): 640-647.

[3]XU H N, TAN Y Q. Development and testing of heat and mass coupled model of heat and mass coupled model of snow melting for hydronic cally heated pavement[J]. Transportation Research Record: Journal of the Transportation Research Board, 2012(2282): 14-21.

[4]Sherif Y, Christopher Y T, David F, et al. Conductive concrete overlay for bridge deck deicing: mixture proportioning, optimization, and properties[J]. ACI Materials Journal, 2000, 97(2):172-181.

[5]Ferrara A A, Haslett. Preferential bridge icing using heat pipes[M]. Washington D C: Federal Highway Administration, 1975.

[6]Asfour S, Bernardin F, Toussaint E, et al. Hydrothermal modeling of porous pavement for its surface de-freezing[J]. Applied Thermal Engineering, 2016(107):493-500.

[7]Chanjuan Han, Xiong (Bill) Yu. Feasibility of geothermal heat exchanger pile-based bridge deck snow melting system: a simulation based analysis[J]. Renewable Energy, 2017(101):214-224.

[8]Koji Morita, Makoto Tago. Operational characteristics of the Gaia snow-melting system in Ninohe, Iwate, Japan[J]. Geo-Heat Center Quarterly Bulletin, 2000, 21(4):5-11.

[9]徐慧宁. 流体加热道路融雪系统温-湿耦合融雪模型及仿真分析[D]. 哈尔滨: 哈尔滨工业大学, 2011.

[10]王华军. 流体加热道路融雪传热传质特性研究[D]. 天津: 天津大学, 2007.

[11]黄勇,高青,马纯强,等. 道路融雪化冰过程冰层的热融特性[J]. 吉林大学学报(工学版), 2010, 23(5):22-26.

HUANG Yong, GAO Qin, MA Chunqiang, et al. Heat melting characteristic of ice layer in ice-snow melting process on road pavement[J]. Journal of Jilin University (Engineering and Technology Edition), 2010, 23(5):22-26.

[12]刘凯. 融雪化冰水泥混凝土路面研究[D]. 西安: 长安大学, 2010.

[13]张登春, 章照宏, 袁铜森, 等. 桥梁热力管防冻融冰系统的数值模拟[J]. 热科学与技术, 2016, 15(3): 204-210.

ZHANG Dengchun, ZHANG Zhaohong, YUAN Tongsen, et al. Numerical simulation of heat pipe deicing system on bridge[J]. Journal of Thermal Science and Technology, 2016, 15(3): 204-210.

[14]张登春,章照宏,袁江雅,等.公路桥梁发热电缆除冰系统试验研究[J].中国安全生产科学技术,2015,11(11):90-95.

ZHANG Dengchun, ZHANG Zhaohong, YUAN Jiangya, et al. Experimental research on deicing system by heating cables for highway bridges[J]. Journal of Safety Science and Technology, 2015, 11(11):90-95.

[15]骆宏勋,李晟,章照宏,等.公路桥梁超薄导电磨耗层除冰系统试验研究[J].湖南交通科技,2016,42(3):85-88.

LUO Hongxun, LI Sheng, ZHANG Zhaohong, et al. Experimental research on deicing system by ultra-thin abrasion conductive layer for highway bridges[J]. Hunan Communication Science and Technology, 2016, 42(3):85-88.

——以大瑞铁路高黎贡山隧道为例