基于ANFIS的风力发电机状态监测研究

张 磊,李欣竹

(河北工业大学 控制科学与工程学院,天津 300130)

基于ANFIS的风力发电机状态监测研究

张 磊,李欣竹*

(河北工业大学 控制科学与工程学院,天津 300130)

针对风力发电机系统故障诊断中非线性和建模困难的问题,提出了一种风力发电机状态监测方法,利用从风力发电机的SCADA数据中挖掘出20种输入输出对应关系,分别建立了自适应模糊神经推理系统(ANFIS)模型,并给出了一种基于预测误差的概率分布函数的适用于所有模型的异常检测方法.使用20个模型单独进行状态诊断,得出诊断正确率,综合使用20个模型的状态诊断结果,得到了最终的判定结论,仿真结果表明:该方法能准确地诊断出风力发电机系统故障.

风力发电机;状态检测;自适应神经模糊推理系统

随着风力发电机单机功率逐年增大,各种故障的发生频率也逐年上升,严重时会造成机组停机,影响风机正常作业,而且风力发电机组的重要部件都位于距离地面几十米的塔架上,维护检修费用极高,因此针对风力发电机组复杂的故障特征,设计一套风力发电机组状态监测系统就显得尤为重要[1].近年来,不少研究学者对状态监测系统进行了研究,振动分析是目前最普遍的机器状态检测方法[2],然而因为成本原因,振动传感器并不能安装在所有涡轮机和其他重要组件上,这就造成了数据的缺少,并不能监测所有异常情况;另一种方法就是使用风机运行过程中产生的大量SCADA数据来监测风电机组状态.在文献[3]中,使用SCADA数据信息可以提前5~60 min预测出风机故障,但这并没有给风场工作人员预留出足够的时间来对设备完成改善工作.文献[4]和文献[5]都使用了神经网络理论,利用这种方法可以提前几天或者几周检测出信号变化,以达到监测状态预测故障的目的,但这两种方法经常发生故障漏检和误诊.在本文中使用自适应神经模糊推理系统(ANFIS)来代替人工神经网络,ANFIS模型可以通过设置一系列模糊规则学习非线性信号,并且在训练过程中调节隶属度函数的参数,根据ANFIS模型得到的预测误差判断风机的运行状态.

1 自适应神经模糊推理系统的工作原理

ANFIS 是一种基于 Takagi-Sugeno 模型的模糊推理系统,它将模糊控制的模糊化、模糊推理和反模糊化 3 个基本过程全部用神经网络来实现,通过离线训练和在线学习算法进行模糊推理控制规则的自调整,使其系统本身朝着自适应、自组织、自学习的方向发展[6].ANFIS由前件和后件构成,其典型的模糊规则形式如下:如果x是A,且y是B,z=f(x,y),其中A和B是前件中的模糊集合,而z=f(x,y)是后件中的精确函数,通常f(x,y)是输入变量x和y的多项式,假定ANFIS模型有两个输入x和y,以及一个输出z,那么有两条模糊if-then规则[7].

规则1:如果x是A1且y是B1,那么z1=p1x+q1y+r1;

规则2:如果x是A2且y是B2,那么z2=p2x+q2y+r2.

其中,x,y是输入,A1,B1,A2,B2是模糊集,z1,z2是输出规则.

2 ANFIS模型的建立和异常检测

2.1ANFIS模型输入输出信号

正常运行的风力发电机的SCADA系统中有超过150种信号,从时间、开关位置的数字表示和设置点,到温度、电流电压等的连续测量值,而这些连续测量值的最大值、最小值和十分钟内平均值都在SCADA系统中.本文只使用风机正常运行时信号的十分钟平均值训练ANFIS,这样能排除由于瞬间变化造成的最大最小的峰值并减少了随机变化对诊断结果的影响.

每一种输入输出关系中,输入信号数量是不同的,相关的输入信号的选择非常重要,这需要结合对建模系统的物理理解和先进的数据简化技术.在输入信号的选择中,不能单一的从提高模型的精度方面进行要求,更重要的一点是故障的可判别性.本文中使用遗传算法结合偏最小二乘回归方法从大量的SCADA数据中挖掘出对应的输入输出信号,有20种模型,如表1所示.

表1 20个模型的输入输出信号Tab.1 Input and output signals of 20 kind of models

2.2 异常检测

在ANFIS用于实际工程中时,隶属度函数的选取一般根据使用者的应用经验和试算[9],本文选择了高斯型隶属度函数,每个隶属度函数的个数定位5个,ANFIS的各初始参数都设置好,输入训练数据,开始模型训练.

在一个ANFIS模型中,使用同一个输入数据,真实输出和ANFIS得到的输出之间的误差即为预测误差.预测误差可以用下面的方程进行规范.

(1)

图1是以发电机转速、1#叶片电机驱动电流、输出功率和齿轮箱轴承温度为输出的模型在训练后得到的预测误差,所有模型的大部分的预测误差集中在零附近,证明建立的ANFIS模型能很好的拟合输入输出数据.

图1 ANFIS训练后的预测误差Fig.1 The prediction error after ANFIS training

ANFIS模型训练时使用的是风机正常运行时的数据,所以当SCADA数据中的输出不符合ANFIS的预测输出,就说明设备发生了异常.本文提出了一种适用于所有模型的异常检测方法.该方法基于一个统计学假设,即正常数据在模型的高频率区域,而异常数据模型的低频率区域,即可以得到以下的异常检测标准:模型产生的预测误差在训练数据的预测误差中出现的概率等于或超过判定概率被认为是正常;模型产生的预测误差在训练数据的预测误差中出现的概率小于判定概率被认为是异常.

甲状腺囊性结节是临床常见的良性疾病,病变较大且伴发出血时不仅影响美观,疼痛明显,而且压迫邻近器官,造成严重的病理生理学变化,必须给予及时治疗。随着介入技术的发展与完善,超声引导下微创治疗定位准确,对患者创伤小,且疗效肯定,已逐渐替代了手术切除或药物治疗等传统疗法。

判定概率的选择决定了系统的敏感度,选择时需要在抑制假报警和检测出所有异常两方面进行权衡,本文选择0.1%作为判定概率.如图2是一个区分正常行为模型和异常行为模型的例子,判断依据是概率密度分布函数和模型的预测误差.

3 结果分析

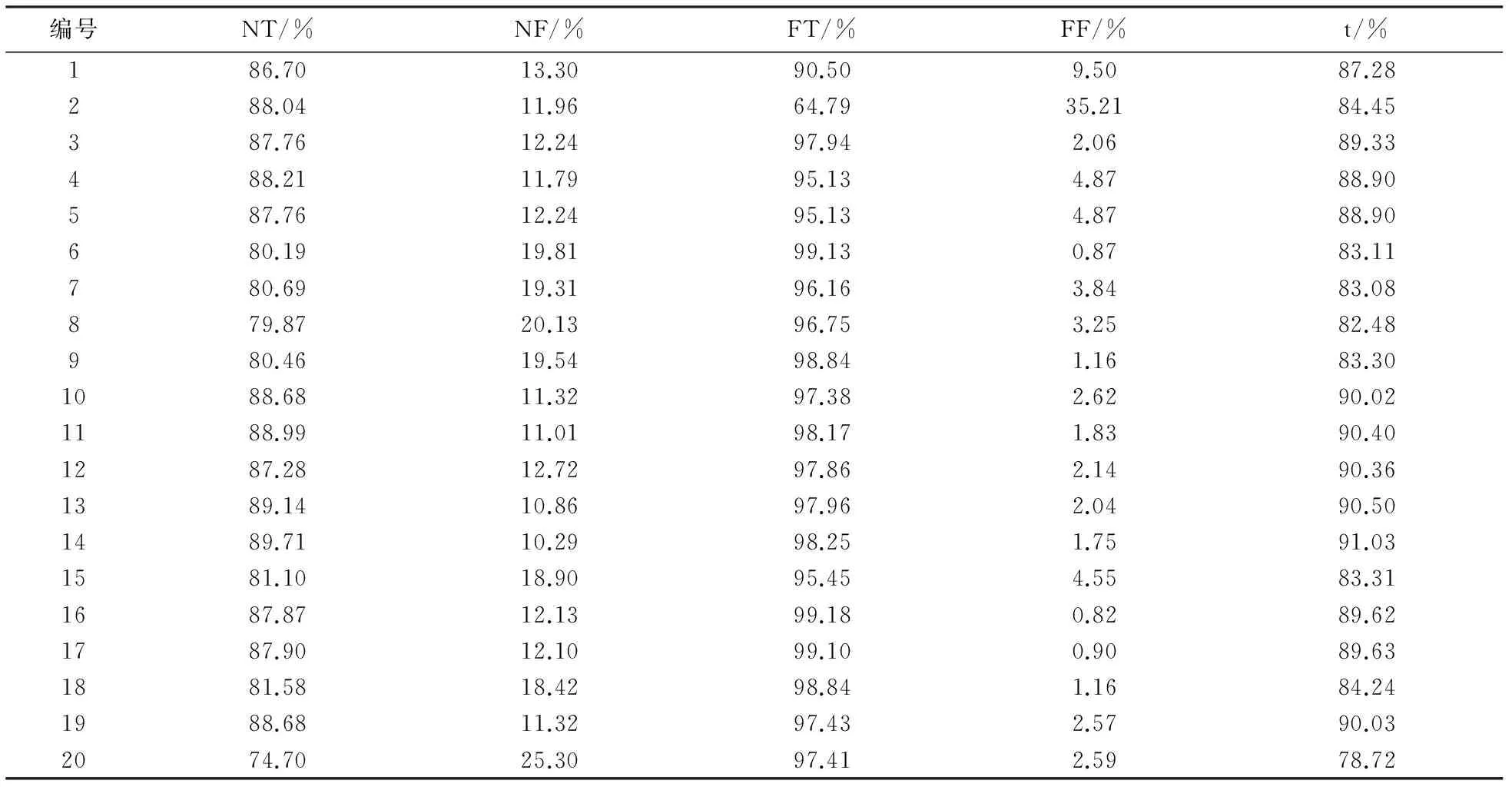

3.1 生成的20种模型的性能比较

图2 发电机转速模型误差概率分布Fig.2 The error probability distribution of the generator speed model

本文使用的正常数据来自于河北某1.5MW风场9个月的SCADA数据,用于验证的故障数据来自该风场的风机发生故障时的SCADA数据.正常数据用于ANFIS建模,故障数据用于模型验证.使用以下指标检验建立的诊断模型的性能:

NN(Normalnumber):正常数据个数;

FN(Faultnumber):故障数据个数;

Nt(normalture):将正常数据诊断为正常的次数;

Nf(nurmalfalse):将正常数据诊断为异常的次数(假警报);

Ft(faultture):将异常数据诊断为异常的次数;

Ff(faultfalse):将异常数据诊断为正常的次数(漏检).

NT:将正常数据诊断为正常的比例.

(2)

NF:将正常数据诊断为异常的比例.

(3)

FT:将异常数据诊断为异常的比例.

(4)

FF:将异常数据诊断为正常的比例.

(5)

t:模型的诊断正确率.

(6)

20个模型经过正常数据的训练和故障数据的测试后,得到的性能指标如表2所示.

在这20个模型中编号14,输入为输出功率,发动机转速,发动机舱温度,输出为发动机轴承温度,该模型的诊断正确率最高,达到了91.03%,同时故障漏检率为1.75%,在所有模型中也处于较高水平,该模型的模型性能最好.

表2 20种模型的模型性能Tab.2 The performance of 20 kind of models

3.2 生成的模型的综合应用

用20个模型虽然都能判断出风机的运行状态,但单一模型的诊断正确率都不高,所以对所有模型的诊断结果进行综合处理,得到最后的诊断结果.

将所有模型的诊断结果ei(i=1,…,20)用0和1表示,0代表该模型判断风机运行状态为正常,1代表该模型判断风机发生了故障,根据每一个模型的诊断正确率对其诊断结果分配权重,然后对ei求和,即:

(7)

其中E是总判断结果,若E属于[0,0.5),可判定风机正常运行,若E属于[0.5,1]可判定风机发生故障.

20个模型综合应用后,模型性能如表3所示.

表3 综合应用20种模型后的模型性能Tab.3 The performance of integrated application of 20 kinds of models

由表3可知,根据20个模型的诊断正确率对模型的诊断结果分配权重,综合处理后,总的诊断正确率达到了95.54%,对比单一模型有了大幅度提高,能满足风力发电机在状态监测要求.

4 结语

本文提出了一种通过ANFIS模型监测风力发电机状态的方法,该方法基于ANFIS模型的输出预测误差的概率分布来判定异常,判定概率的选择需要避免假警报和识别出所有异常两方面进行权衡.该方法给了风力发电机操作者一个具体的工具,通过挖掘大量的SCADA数据来寻找异常,因为SCADA数据中包含几乎所有组件的运行数据,所以它不仅能监测风力发电机的关键组件,也能监测目前的风力发电机状态监测系统不涉及的辅助设备.

该方法的适用性和精度取决于建立ANFIS模型的大量SCADA数据的可用性.本文建立了20个输出信号的ANFIS模型,这些输出信号同时也是其他模型的输入信号,每一个单独模型的故障判别率并不高,但将20个模型综合应用后能高效地识别故障,对风场工作人员制定合理的维修保养计划具有重要意义.

[1] 李涛涛,贾 嵘,尹浩霖,等.风力发电机组状态监测系统设计与应用[J].电网与清洁能源,2016(01):95-99+106.

[2] Randall R B.Vibration-based condition monitoring[J].Mechanisims &Machine Science,2010,3(4):431-477.

[3] Kusiak A, Wenyan L.The prediction and diagnosis of wind turbine faults[J].Renewable Energy, 2011,36 :16-23.

[4] Sanz-Bobi M A, del Pico J, Garcia M C.SIMAP: intelligent system for predictive maintenance application to the health condition monitoring of a windturbine,gearbox[J].Computers in Industry,2006, 57 : 552-568.

[5] Schlechtingen M,Santos I F.Comparative analysis of neural network and regression based condition monitoring approaches for wind turbine fault detection[J].Mechanical Systems and Signal Processing,2011, 25 (5) :1849-1875.

[6] 张小娟.自适应神经模糊推理系统(ANFIS)及其仿真[J].电子设计工程,2012(05):11-13.

[7] 李伟昌,张 磊.基于风力发电系统的风电机组变桨距故障诊断[J].计算机仿真,2015(09):147-151.

[8] 雷绍兰,张 莲,杨 菁,等.基于粗糙集和ANFIS相结合的配电网故障诊断方法[J].重庆工学院学报(自然科学版),2009(06):45-50.

[9] 孙文江.自适应神经—模糊推理系统在隧道结构安全评估中的应用[D].杭州:浙江大学,2013.

The Reserch of Wind Turbine Condition Monitoring Based on ANFIS

ZhangLei,LiXinzhu

(School of Control Science and Engineering, Hebei University of Technology,Tianjin 300130, China)

With the continuous development of wind power industry, the number of installed wind power generator is increasing.Due to its complicated structure and poor working conditions, easily happened all kinds of faults.For the nonlinear problems and difficulty in modeling of wind turbine system fault diagnosis , this paper proposes a wind turbine monitoring system, using 20 different SCADA normal data developed 20 adaptive fuzzy neural inference system (ANFIS) model, and proposes a kind of can apply to all models of anomaly detection method, using the prediction error to evaluate the practicability of model in a simulated SCADA signal, comprehensive 20 anomaly detection results of the model, get the final decision to the conclusion that the simulation results show that the system can accurately diagnose the wind turbine system fault.

wind turbine;condition monitoring;ANFIS

2016-08-10 *通讯作者 李欣竹,研究方向:风力发电机故障诊断,E-mail: lixinzhu1005@163.com

张 磊(1977-),男,教授,博士,研究方向:风力发电机控制策略,E-mail:zhanglei@hebut.edu.cn

河北省自然科学基金资助项目(F2015202231)

TM743

A

1672-4321(2017)01-0092-04