基于RFID的纺纱机械故障检测系统

张立敏 林恒灿 吴 涛*

1(岭南师范学院信息科学与技术学院 广东 湛江 524048)2(湛江中湛纺织有限公司 广东 湛江 524044)

基于RFID的纺纱机械故障检测系统

张立敏1林恒灿2吴 涛1*

1(岭南师范学院信息科学与技术学院 广东 湛江 524048)2(湛江中湛纺织有限公司 广东 湛江 524044)

针对传统纺纱机械故障人工排查的现状,在不对现有机器结构进行较大改造的前提下,设计了一套基于RFID技术,并包括软硬件在内的坏锭追踪系统,实现了细络联的故障快速检测与全程质量追溯。系统采用三层架构,基于纺纱机械和射频标签构建感知层,利用控制层的大数据处理能力,在应用层提供多元服务。实践结果表明,系统可有效地进行故障报警和自动定位,降低纱线次品率,提高产品质量。

RFID 细络联 坏锭追踪 故障检测 质量追溯

0 引 言

物联网IoT最初由麻省理工学院Auto-ID研究中心[1]提出,试图构建全球范围的RFID网络架构,以实现对物的跟踪和监视。Auto-ID的概念以无线传感器网络和射频识别技术为支撑[2],其中,射频识别RFID是一种利用射频通信实现的非接触式自动识别技术。目前,物联网的应用十分广泛,与行业专业技术深度融合,服务于智能交通、智能物流、智能医疗、智能家居等行业[3],在纺织领域的应用也在迅速发展,智能纺织必将提速,成为物联网应用的下一个热点。

当前,物联网发展的主要任务是加快技术研发、推动应用示范,利用物联网技术改造传统产业,推进精细化管理和科学决策,提高生产效率。纺织行业的发展历来关系民生国计,传统纺织企业设备多、运行成本高、管理复杂。由传统纺纱机械环锭细纱机、集体落纱插管与自动络筒联接形成的细络联正朝着自动化和智能化的方向发展。随着自动化程度和实时监控技术的提高,纱线生产过程产生大量实时数据,需要大量精通纺纱行业数据分析的专业人员,智能控制和管理系统应运而生。另一方面,物联网等软硬件技术的飞速发展,为纺纱机械实现在线检测、在线控制、便捷管理及快速响应提供了实现手段。特别是RFID技术的迅速发展,为设备互联与协同工作提供了网络化解决方案的基础条件。

1 研究现状与问题

RFID技术在环境监控、故障检测、供应链优化等领域的应用已进行了大量的探索和实践,在纺织机械中的应用研究尚处于起步阶段。在纺织业供应链管理中运用射频识别和电子编码技术可以解决和消除供应链各个环节之间的间隙和断层[4],RFID应用于纺织车间环境智能测控当中可以提高纺织环境的自动控制水平[5],应用于冷链物流监测系统当中可以有效地对冷链温度进行监测,以保证质量[6],不难看出,RFID在环境监控和供应链优化等方面发挥着不可替代的作用。纺织机械中RFID应用也日益广泛,在络筒工序中应用物联网技术对纱线质量进行在线监控可实现坏锭追溯、移动监控,并提供远程技术服务[7],在管纱追溯管理系统中采用非接触双向数据通信无线射频技术可提高纱线质量和生产效率[8]。

国内棉纺设备发展近年来取得了长足进步,纺纱机械进入了智能化阶段,在线监控系统正逐步建立健全,但在纺纱机械智能化方面尚未形成成熟的产业化技术,纱线质量追溯方面仍显不足。细络联等纺纱机械的发展日趋成熟,但改进速度缓慢,智能化水平不高,质量追溯仍以人工贴标签方式为主[9],自动化程度较低,生产效率不高,全程质量监控和故障追溯技术亟待发展。在现阶段细纱生产过程中,坏锭追溯问题仍未有效解决,纱线质量无法保障。未来智能化细络联的设计与研制,就是要同步实现智能化细络联的远程控制[10],而完善的质量追溯系统和智能控制系统是细络联的发展方向和目标。

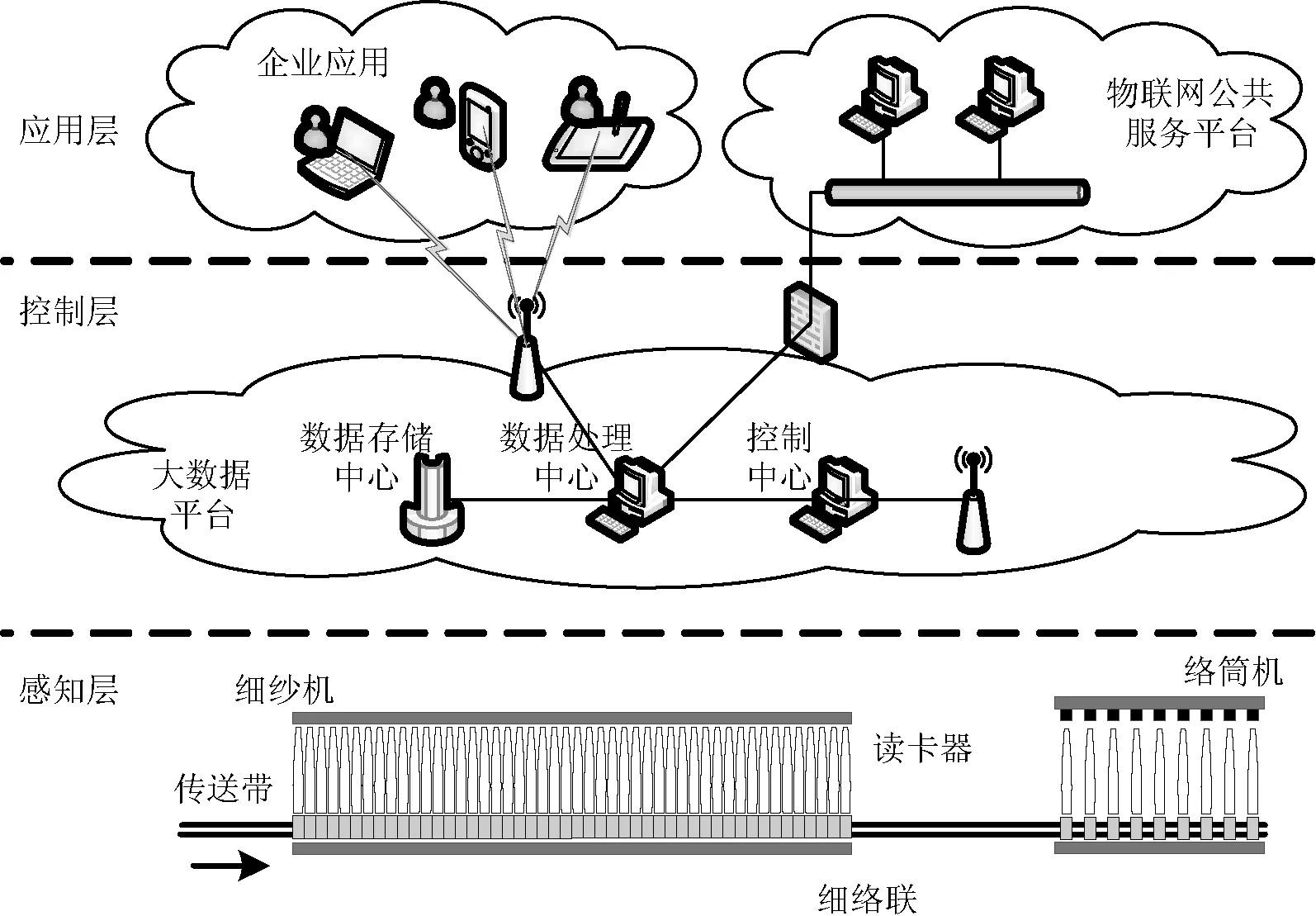

2 系统结构

泛在传感网络USN将物联网分为识别感知层、通信网络层、数据管理层和应用服务层[11],基于USN并针对纺纱设备核心部件细络联,设计了一套基于RFID的智能管理系统,以解决细络联坏锭自动追溯和故障自动检测问题,系统包括应用层、控制层和感知层三个层次,总体结构如图1所示。

图1 系统总体架构

细纱机、络筒机、RFID射频标签以及读卡器等相关设备构成“感知层”,感知层接收纺纱设备运行产生的实时数据是整个系统的核心,控制层各个部分的运行都依赖于这些数据。基于网络传输和大数据平台,由数据存储中心、数据处理中心和控制中心构成“控制层”,控制层是系统的大脑,管理和控制着整个系统的运行,信息的收集和编码、数据的处理和分析都在该层完成。采用多元格局,由工作站及各类移动终端构成“应用层”,应用层包括企业应用层和物联网公共服务平台两个部分,两个部分的分离主要是针对企业核心数据的分隔,企业内部生产数据仅在企业应用层中使用,以确保企业核心竞争力。

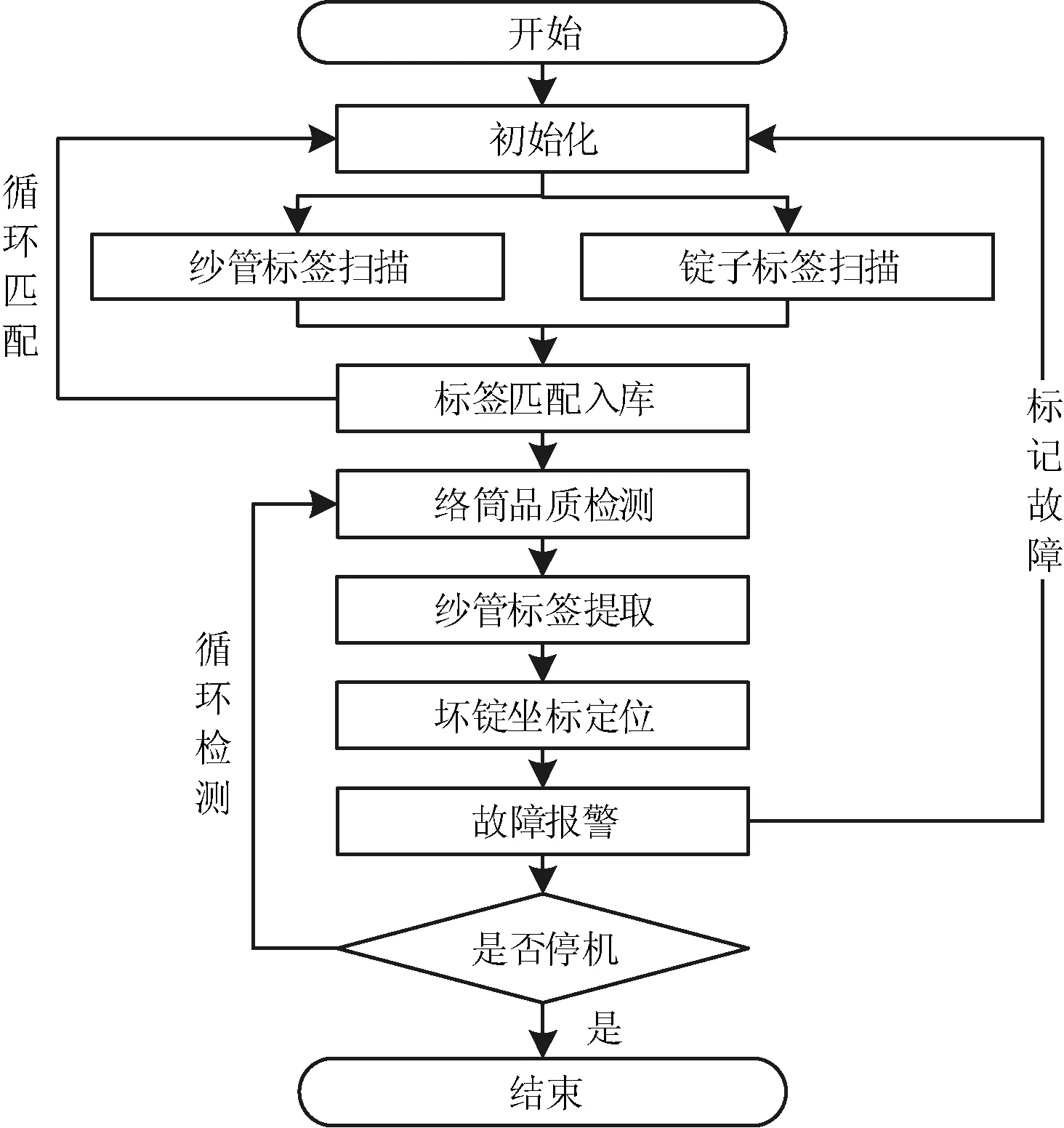

基于RFID的故障检测系统,其核心是细纱机坏锭自动追溯功能的实现,该功能以纱管RFID射频标签贯穿始终,工作流程如图2所示。

图2 故障检测工作流程

在系统运行之初读卡器获取到纱管RFID射频标签和细纱机锭子RFID射频标签数据,经编码后匹配存入数据库,纱管和锭子的不断循环自成系统。在络筒阶段,当品质检测发现问题后可通过射频标签数据的反向追踪自动定位纱管的来源和细纱机问题锭子的编号,通过移动终端发出故障报警信号,待故障锭子修复完成后可重新进入生产环节。

3 感知层设计

感知层以“物”为核心,“物”以RFID射频标签为实现基础,在感知层当中,射频标签用来识别每一个“物”的身份,通过专用读写设备对每一个“物”进行编码和解码,射频标签携带的信息是整个管理系统的数据源头。

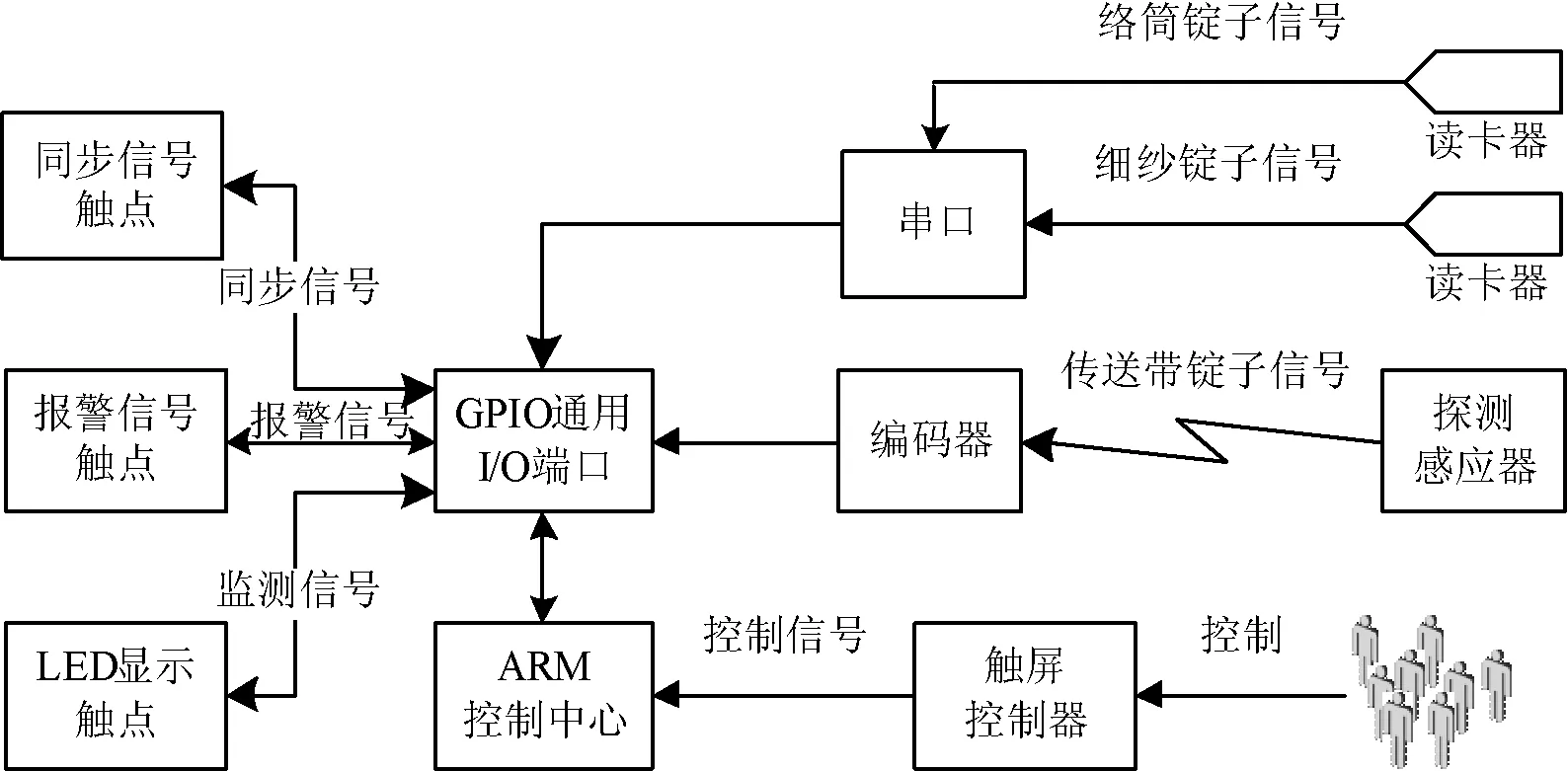

系统中“物”的核心为纱管和锭子,这里的锭子是指细纱机锭子,通过RFID射频标签技术将二者一一对应,这种对应关系是坏锭自动追踪的信息基础,当然这种对应关系存在实时转换,可以通过时间戳记录交换信息。在络筒阶段,品质检测可以获取纱线的各种生产状态,当发现有质量问题的纱管时,读卡器通过串口通信将信息传递至系统控制中心,经数据处理和信息匹配可快速响应并自动定位故障锭子。管理人员通过移动终端查看故障信息并维护设备运行,彻底改变了传统纱线生产工艺发现晚、排查难的困境,减轻了工作量,降低了运营成本。感知层硬件架构设计如图3所示。

图3 感知层硬件架构图

从硬件结构上看,核心部分包括感知单元、传送单元和管理单元。其中,感知单元有依序排列的纺纱锭子、络筒锭子、读卡器、数据读取模块、探测感应器和各类触点;传送单元包括串口模块、编码器和GPIO通用IO端口;管理单元包括数据处理模块和操作模块。感知单元传感模块中每一个纱管和锭子分别设置具有自身编码信息的RFID射频标签,数据读取模块对应上述特定的纱管和锭子位置设置专用读卡器,以获取标签信息和工作状态信息,通过传送单元传送至数据处理模块进行存储、分析和处理。感知单元交互模块主要由LCD触摸屏来完成既定功能,LCD触摸屏与中央处理器连接,用于显示纱管及锭子工作状态信息,便于操作者实时查询故障信息和生产数据,同时反馈故障修复数据。

传送单元GPIO通用I/O端口通过串口与数据读取模块连接,同时连接用于RFID射频标签辅助定位的编码器,以及同步触点信号、LED显示触点信号和报警信号触点。管理单元以数据处理为核心,包括CPU和数据存储器,CPU采用嵌入式Arm-Linux操作系统与传送单元GPIO连接,负责处理和分析生产数据并将标签信息和工作状态信息存储于存储器。与此同时,管理单元通过无线传送模块与控制层连接,从而整合成大数据中心,这样管理者可以实时监控、查询和管理生产过程,提高劳动生产率。

4 控制层设计

系统管理核心处于控制层,控制层以网络传输为基础,以数据处理为核心,以故障检测为目标,通过有线(或无线)网络连接感知层和应用层。数据处理中心接收来自感知层的生产数据,围绕故障检测展开数据存储、数据匹配和数据分析,由控制中心完成故障报警和系统调度。控制层故障检测数据处理流程如图4所示。

图4 故障检测数据处理流程

控制层最主要的数据来源于纱管和锭子的匹配信息,这些信息依据锭子状态的不同发生变化,而这种变化正是系统的处理核心。在细纱机初始阶段,读卡器通过读取内嵌RFID芯片信息,将锭子及纱管信息传送至解码器,经过数据处理后将匹配信息存入数据存储中心。位于络筒机的品质检测装置可以感知并获取各管纱线的生产状态,当纱线出现问题时,对应的纱管数据经编码器传至分析器,通过与数据库中数据匹配定位出错的细纱锭子及锭位,再由无线通信发送至移动终端报警,当故障处理完毕后反馈信息传入数据库进行修正。故障检测结合了纱管、锭子和品质检测发现的RFID标签数据,协同各个模块完成坏锭追溯功能。

5 应用层设计

应用层采用多元通信,以移动服务和远程服务为核心。管理人员通过移动终端定制自己需要的数据,控制中心将故障信息和数据分析结果通过无线网络发送至移动终端,管理人员可实时查看并进行相关处理。通常情况下,管理人员不再需要对各细纱机进行无间歇巡回检查,不仅可以避免夜间值守,而且还可以在任何时间、任何地点对各机台运转情况进行实时监控。对于一些常见或简单故障,还可通过回复指令代码的形式,控制设备自动排除故障。例如,移动终端接收到来自控制层的报警信号,发现某细纱机锭位故障,经维护后可直接对故障锭位进行复位操作,使其恢复正常状态。系统运转将始终处于实时有效的监控当中,细络联管理模式将从原有的“被动排查”中解放出来,实现故障的“主动通报”,降低管理难度的同时改善管理质量。

6 系统实现及测试

RFID应用于纺纱机械故障检测的目标是降低纱线次品率,提高产品质量,本文设计的故障检测系统已完成大部分的软硬件开发,并已成功应用于生产实践当中。

在实际生产中,使用了一套完整的细络联设备来完成生产环境部署,其中包括TOYOTA RX240 型号细纱机一台,共864个锭位,Muratec 7V-II 型号络筒机一台,共30个筒子锭位(其中15个包含品质检测),读卡器采用TX522CT专用读卡器,射频标签模块采用NXP的Mifare芯片。

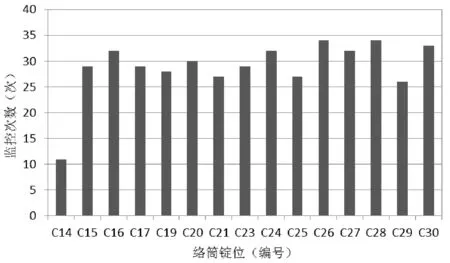

品质检测的每一次监控超时都会带来一次报警,通过对一个落纱时间内,来自15个品质检测监控产生的760条样本数据进行了统计分析。在样本数据当中共检测到来自404个细纱绽子的433次报警信号,统计每一个品质检测的报警数据得到如图5所示的单锭监控效率对比图。

图5 单锭监控效率对比图

单锭监控效率越高表明品质检测产生的检测超时数量越少,超时时间越小,每一次超时都会导致监控效率的降低。以C14锭位的监控为例,在样本数据中发现一处严重超时异常,用时134分钟,从而导致C14监控效率的严重下降,明显低于平均数。

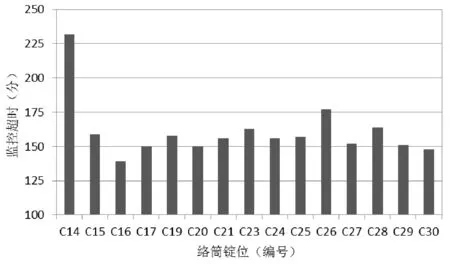

图6给出了样本数据中15个品质检测监控的总超时时间对比,可以发现C14检测超时明显高于其它锭位,这也正是导致C14监控效率下降的主要原因。

图6 单锭监控超时对比图

与图5对比发现,监控效率与监控超时存在一定的关联,监控超时处于较高水平时会带来效率的降低,然而,两者却非因果关系。以C14和C26为例,C14共检测到12次超时,总超时时间232分钟,C26共检测到35次超时,总超时时间177分钟。由于C26检测到的超时均属于低水平超时,对整体监控效率影响不大,从而导致监控效率与监控超时均处于较高水平。

进一步分析所有报警锭位的超时时间,可以得到如图7所示的细纱机锭位超时统计图。

图7 细纱机锭位超时统计图

在图7中不难发现一处严重超时异常,这正是C14在监控编号为297号锭位的纱管时产生的,而297号锭位只产生了一次报警信号,从而说明,故障可能产生自C14品质检测,而非297号锭位,也再一次印证了前面的结果。品质检测监控效率和监控超时对比可以发现故障络筒锭位,严重超时与效率低下的锭位会被系统认定为可疑故障,由系统自动报警提示管理员进行查看与修复。

在不同的生产环节,依据最终所需的纱线质量会存在不同的阈值来控制最终的故障确定工作。通常情况下,一个细纱机锭位超过2次以上的报警会被系统判定为故障。样本数据中433次报警信号来自404个锭位,其中377个锭位出现1次报警,25个锭位出现2次报警,2个锭位出现3次报警。通过对414次有效报警信息的核对,共发现2个锭位监控数据异常,每个锭位累计3次报警信号,结合射频标签数据匹配信息迅速定位细纱机故障锭子,有效地排除了锭位故障,通过生产实践验证了系统的有效性。

7 结 语

传统纺纱机械的管理低效突出体现在细络联等核心设备故障检测的低效上。运用物联网技术构建高效合理的故障检测体系结构,设计并建立了一套完整的基于RFID的细络联故障检测系统,一定程度上解决了当前纺纱机械管理的低效问题,通过生产实践证明了设计的有效性。纺纱机械的故障检测可以有若干种实现方式,RFID在故障检测中的应用也不仅仅局限于细纱机坏锭追踪,通过射频标签信息编码可以向前追溯至原材料生产环节,这也是我们后续工作的方向。

[1] Auto-ID Labs[EB/OL].[2015-08-02].http://www.autoidlabs.org/.

[2] 刘强,崔莉,陈海明.物联网关键技术与应用[J].计算机科学,2010,37(6):1-4.

[3] 薛小平,王骞,张芳.物联网核心技术及应用演进[J].计算机应用,2013,33(10):2701-2706.

[4] 张佶.物联网技术在纺织行业供应链管理中的应用[J].毛纺科技,2010,38(9):55-57.

[5] 刘向举,李敬兆,刘丽娜.基于物联网的纺织车间环境智能测控系统[J].计算机应用,2015,35(7):2073-2076.

[6] 陈宇铮,汤仲喆,倪云峰,等.基于RFID的冷链物流监测系统的设计[J].计算机应用与软件,2013,30(2):263-265.

[7] 杨敏.络筒工序纱线质量在线监控系统研究[J].棉纺织技术,2012,40(10):639-642.

[8] 刘基宏,潘如如,王鸿博,等.管纱追溯管理系统的研发[J].棉纺织技术,2010,38(9):551-553.

[9] 王帅.基于RFID技术的细纱质量回溯系统[D].天津:天津工业大学,2012:1-2.

[10] 王婵娟.细络联的发展方向与研发探讨[J].纺织器材,2013,40(2):50-54.

[11] Zhilbert T.Ubiquitous Sensor Networks (USN)[R].Geneva:ITU-T,2008.

FAULT DETECTION SYSTEM FOR TEXTILE MACHINERY BASED ON RFID

Zhang Limin1Lin Hengcan2Wu Tao1*

1(SchoolofInformationScienceandTechnology,LingnanNormalUniversity,Zhanjiang524048,Guangdong,China)2(ChungCharmTextilesLimited,Zhanjiang524044,Guangdong,China)

Aiming at the status of manual troubleshooting of traditional textile machinery, a set of fault spindle tracking system based on RFID technology, including hardware and software, is designed without major modification of the existing machine structure. The system realizes the rapid fault detection and quality tracing of spinning-winding unit in the whole process. Based on the perceptual layer structured by textile machinery and radio frequency tag, the system having three-layer framework uses the large data processing capability of control layer to provide multiple services at the application layer. Practical results show that the system can be effective in fault warning and automatic location, reducing the yarn defect rate and improving the quality of products.

RFID Spinning-winding unit Fault spindle tracking Fault detection Quality tracing

2016-03-18。广东省高等学校优秀青年教师培养计划项目(Yq2014117);岭南师范学院合作项目(HL1405);湛江市科技攻关计划项目(2013B01149)。张立敏,讲师,主研领域:智能控制及物联网。林恒灿,助理工程师。吴涛,副教授。

TP273+.5

A

10.3969/j.issn.1000-386x.2017.03.021