豪凯公司生产效率提升的研究

李峰

(湖北汽车工业学院 机械工程学院,湖北 十堰 442002)

豪凯公司生产效率提升的研究

李峰

(湖北汽车工业学院 机械工程学院,湖北 十堰 442002)

简要阐述了工业工程的基本方法和特征,以豪凯公司为例,结合实际,从工作研究方法、5W1H提问技术、设备OEE技术、SPC质量统计分析技术等方面详细分析企业生产过程,通过分析企业现场数据,发现了生产车间中的问题点,最后利用工业工程技术提出了提高生产效率的改善方案,实践证明改善效果明显。

工业工程;生产车间;OEE

十堰豪凯工贸有限公司是一家以生产汽车紧固件为主的民营企业,拥有冲压车间和机加工车间,包含冲床、抛丸机、仪表车床、钻床、滚丝机等主要工艺设备60余台(套),主要产品有汽车紧固件垫圈、螺母、螺栓等。产品生产流程即先下料,然后在冲压流水线上进行冲压,轧制成垫圈、螺母、螺栓等外形毛坯,最后把冲压好的紧固件毛坯送到机加工车间进行加工,达到加工精度。随着市场竞争越来越激烈,公司急需提高生产效率、降低成本、缩短生产周期。针对上述问题,提出了应用工业工程技术提高企业产能和降低成本的解决方案。改善过程中,先用OEE测量及分析技术对现状进行把握,再用工作研究技术、5W1H分析技术和SPC质量控制技术找出解决方案。

1 OEE测量分析及改善对策

设备综合效率(OEE)是一种简单实用的生产管理工具,是衡量企业机床设备生产效率的重要指标,也是对现状把握的一个重要生产管理指标。对机加工设备进行OEE测量,把握豪凯公司加工车间现状,找到生产效率低、成本高的问题点。

1.1 机加车间OEE测量

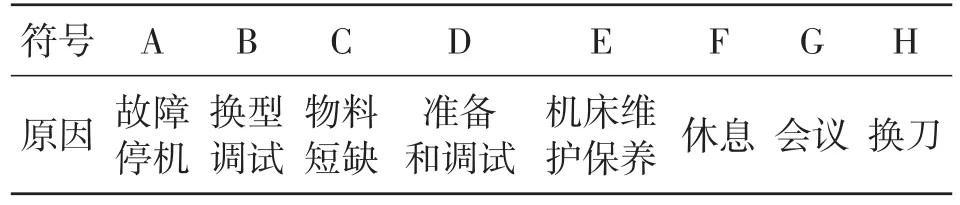

1)停机原因的确定 根据车间实际情况确定生产车间设备所有可能停工的原因,并用英文字母表示,建立停工原因分类表,如表1所示。

表1 停工原因分类表

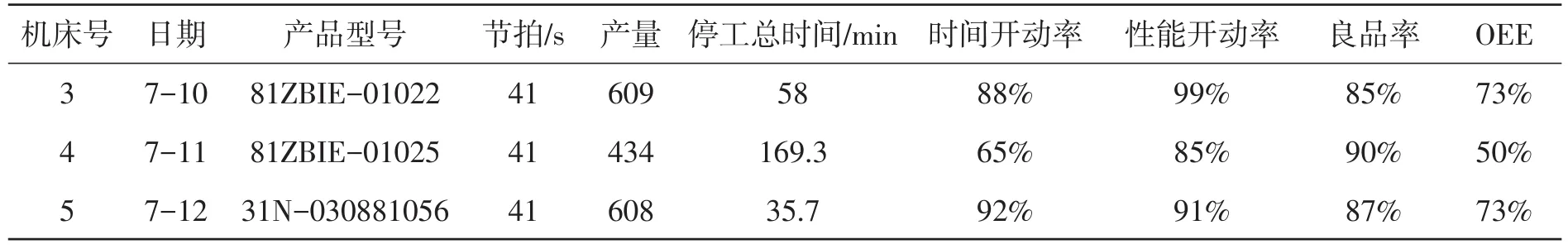

2)制作每日OEE数据记录表并进行测量 对机加工车间60台机床进行编号,并抽样观测。观测时间段为8:00~12:00,14:00~18:00,连续观测20个工作日。对数据进行统计汇总,得到每台机床设备的OEE数值,部分数据如表2所示。

以3号机床为例,7月10日生产产品81ZBIE-01022时机器的运行情况为

时间开动率=(当天的总工作时间-停工总时间)/总工作时间×100%=(480-58)/480=88%

良品率=(当天产量-不良品件数)/当天产量× 100%=(609-91)/609×100%=85%

性能开动率=节拍×产量/开动的总时间× 100%=(41/60)×609/(480-58)×100%=99%

OEE=时间开动率×良品率×性能开动率=88%× 85%×98%=73%

由每日OEE生产数据可得机加工车间所有机床设备的平均时间开动率为82%、性能开动率为85%、良品率为92%、综合效率为64%,说明公司的设备利用率较低,这也是该公司产品制造成本偏高的原因,亟待改善。

表2 每日OEE生产数据汇总表(部分)

1.2 综合利用率低下的原因分析及解决方案

对机加工设备所测数据进一步分析,可知机加车间生产率低的主要原因是设备停工多、开动率低,废品率较高。对测量结果中的停机原因进一步分析,可知调试时间占总停机时间的33%、换刀时间占18%、设备故障时间15%,由此可见这3个因素是影响设备时间开动率的主要因素。下面利用工业工程的5W1H技术对这些因素做进一步分析,寻找改善对策。

1)换型调试时间和换刀时间损失大 主要原因是业务水平低,导致换型调试时间和换刀时间长。改善对策即利用工业工程动作研究技术制定换型调试和换刀标准作业指导书,编制员工培训、上岗考评管理办法等培训文件和教材,组织开展OJT培训,加大对员工培训力度,提高换型业务水平,提高设备OEE。

2)故障停机时间长 主要原因是机床不稳定故障较多,且维修人员数量少,当同时多台机床有故障时忙不过来。改善对策即增加1名维修人员,机床小故障、小问题操作员自己维修,大问题、大故障保全人员来维修,加大对员工和保全人员的设备维护能力培训,培训内容包括理论培训和实际操作,并制定故障维护标准指导书。

3)机床调整时间损失大 主要原因是机床精度稳定性低,机床CPK工艺能力低,调整次数多,工人调整熟练度低。改善对策即测试所有机床的工艺能力,根据各工艺能力大小安排机床加工相应精度的零件,减少调整时间,减少废品率;通过培训减少员工调整参数的时间。

4)零件检验造成机床停机时间长 主要原因是检具大部分为通用检具,检测时间长。改善对策即制作专用检具,提高检查效率。

2 废品率较高原因分析及改善对策

2.1 测试各机床工艺能力、合理匹配加工设备

造成废品率较高的主要原因是部分机床工艺能力不够,虽然有些机床型号完全一样,但工艺能力差别大,企业没有对各机床工艺能力进行测试,一些精度相对较高零件在工艺能力相对较低的机床上加工容易造成废品。改善对策即对每台机床进行工艺能力测定,确定每台机床的工艺能力系数。

以54号机床为例,加工的主要是螺帽,螺帽尺寸公差为22.1~21.8mm。CPK测定方法如下:1)按顺序加工200个螺帽,并对每个螺帽尺寸进行检测并记录;2)利用SPSS质量分析软件对所测数据进行分析,绘制出直方图和控制图,得到该组零件的均值和标准差,进一步得到该机床的工艺能力指数CPK。对绘制的直方图和控制图进行分析和判断:

T=Tu-Tl=0.3mm

式中:Tu为最大极限尺寸,22.1mm;Tl为最小极限尺寸,21.8mm。

CPK=T/(6σ)=0.3/(6×0.083)=0.6<1

计算可得:过程能力指数CPK为第4级,过程能力严重不足,相当一部分零件的尺寸不在公差范围内,废品率较高,主要原因是机器设备精度不够、工艺能力较低,造成废品率较高,改善对策为根据该机床的工艺能力安排加工精度较低的零件。

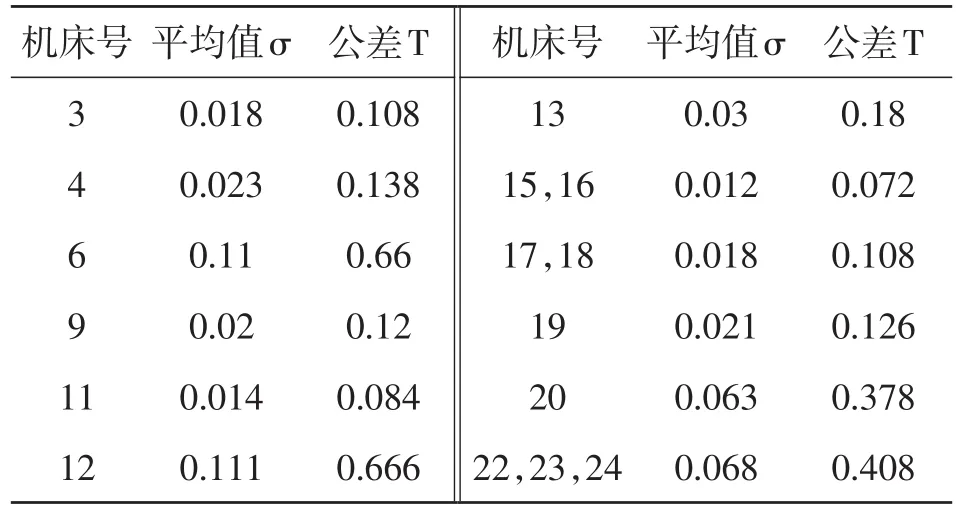

用同样方法测试机加工车间其他机床的工艺能力,根据各机床工艺能力系数,反推出各机床能够加工零件的精度和公差,结果汇总如表3所示。

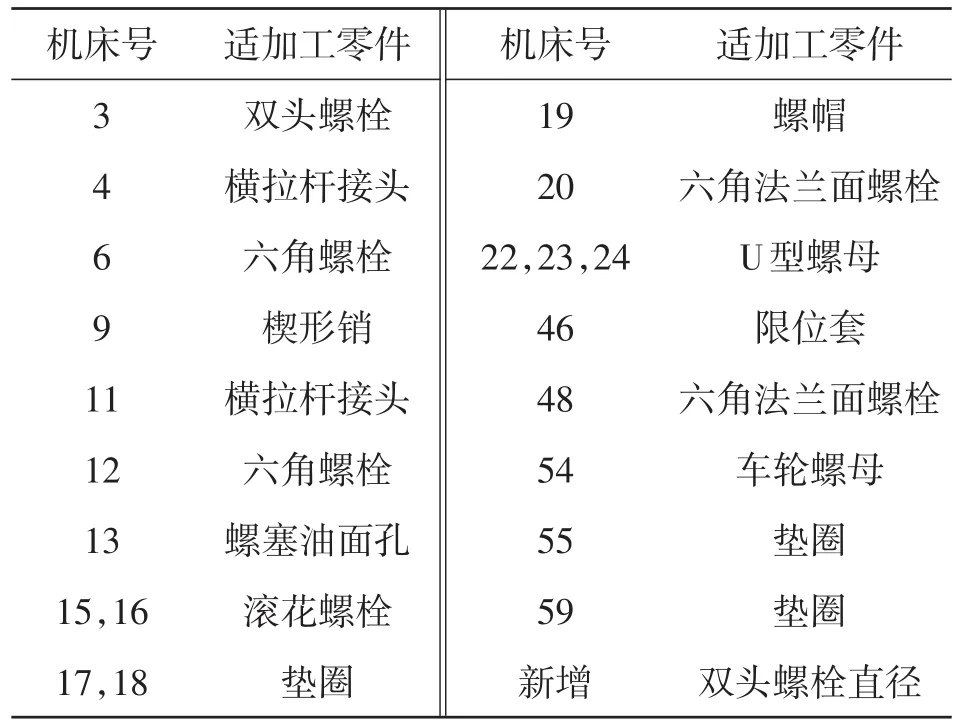

过程能力CPK按标准1计算各机床加工公差范围。如表3中3号磨床,过程能力CPK按标准1计算时,该机床能够加工的零件公差为0.108mm,即该机床不能加工公差小于0.108mm的紧固件零件。根据各机床工艺能力,加工精度较高的零件应安排在工艺能力较高的机床上加工,加工精度较低的零件应安排在工艺能力较低的机床上加工。机床精度与零件精度等级相匹配,可减少零件废品率。合理安排设备如表4所示。

表3 各机床加工精度表

表4 各机床适合加工零件

2.2 提高零件精度的改善措施

从现场观察可知,零件废品率较高的原因还与其它因素有关:机床保养、维护较差;现场凌乱,脏乱差,噪音大,光线照明强度不够;操作工的检测工具千分尺没有校准装置,同一个零件不同千分尺测得值不一样,缺少标准量块;对异常情况处理不够到位,即出现废品且超差不大时,工人不重视,检验人员检验不严。改善措施如下:加强TPM设备保全,保证机床使用寿命和精度;改善车间的工作环境,提高现场5S水平;对合格品和不良品进行严格区分,每一道工序建一个不合格品物料箱,用于不合格品存放;对于异常情况,要查出异因,采取措施,保证消除,纳入标准,不再出现;每一道工序放置一个标准量块,员工每加工1 h,在标准量块上校正千分尺;建立质量目视管理图板,对每周质量问题进行图表显示和跟踪;每个工位机床建立一个点图跟踪表,监控质量,预防废品;对工艺能力较低的机床提高抽检频率,对工艺能力较高的机床减少抽检频率;加强质检员的职业素养,并安排员工不时抽查;每台机床建一个标识码和工艺能力质量数据库,跟踪和存储加工质量,便于分析和提高。

2.3 专用检具、量具改善

加工中采用的检具主要是通用检具,如游标卡尺,在使用过程中,由于自身因素或工人因素造成读数不准,再以这种有偏差的数据对机床进行修正,会造成零件加工误差。改善对策为购买标准块用于校正量具,制作专用量具检测复杂位置精度。改善前用通用量具测量球碗的半径,测量效率低,精度不高。改善后采用专用量具检测,效率提高,测量更加精确。测量方法如下:制作一个和球碗半径一样的半圆球,测量时,把半圆球表面涂上红色,然后放入球碗内,旋转几圈后拿出,如果球碗内部均匀涂上红色,说明球碗半径符合要求,否则,说明球碗半径偏大或者偏小,不符合要求。

2.4 总体改善效果

综合上述措施改善后,设备的平均时间开动率为93%、性能开动率为91%、良品率为97%,设备综合利用率OEE从改善前的64%提高到改善后的82%,改善效果明显。

3 冲压车间产能测量及效率改善

3.1 冲压车间现状

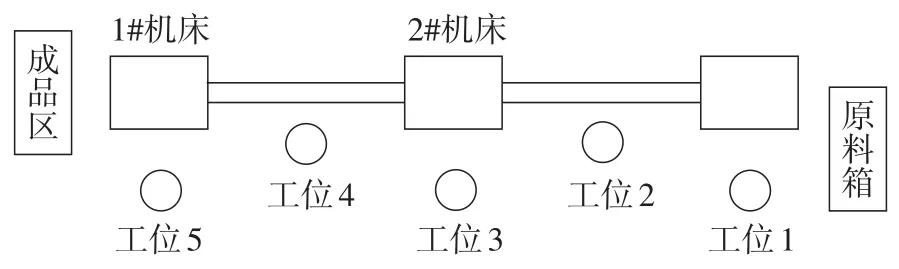

冲压车间有2条冲压生产线,生产各种螺母毛坯件,主要工序有高频加热、冲孔和扩孔,每条生产线上有5人,人员及机床的排布如图1所示。

图1 冲压线工位布局图

图1 中,工位1的工序内容为“上料+高频加热”,即员工从料箱取料,放入高频加热管中进行加热,便于后续冲床冲压,所需时间为4 s;工位2的工序内容为“搬运”,即员工把从加热管中滑出的棒料,放到冲床的工作台旁边,便于冲压工人拿取,所需时间为2 s;工位3的工序内容为“上料+第1次冲压”,即员工捡取工作台上的加热好的棒料,放入冲床模具中进行第1次冲压,所需时间为4 s;工位4的工序内容为“搬运”,即员工把经过第1次冲压的在制品放到下1个冲床的工作台旁边,便于下1个冲床工人拿取,所需时间为2 s;工位5的工序内容为“上料+第2次冲压”,即工位员工对在制品进行第2次冲压。

据现有工艺方案,生产1个螺母的节拍为4 s,按每天1班、每班7 h,理论上每天可生产螺母6 300件,但冲压线温度高、噪音大、粉尘多、劳动强度大,经常需要休息,因此实际每天的产能是4 200件,按5人计算,人均产能为840件。人均产能低,效率低。考虑人工成本,该冲压生产线生产成本较高。

3.2 改善对策及效果

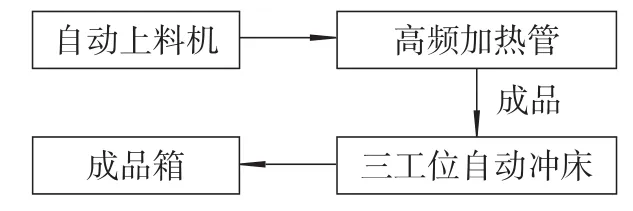

引入一种新的三工位自动冲床,其中1个工位为安装工位,另外2个工位是冲压工位,具体冲压步骤为:1)自动上料机上料并进入高频加热管加热,加热好的棒料直接掉入冲床的安装工位;2)三工位自动冲床第1个冲压工位对加热好的毛坯棒料进行第1次冲压;3)三工位自动冲床第2个冲压工位对加热好的毛坯棒料进行第2次冲压;4)冲压好的成品掉入成品箱。改善后冲压生产线见图2。

图2 改善后的冲压线

改善后的冲压生产线实现了完全自动化,无人值守加工,每次上班只需要保证自动上料机中有足够棒料,即可维持生产。生产节拍为4 s,由于不需要员工,不需要考虑宽放和休息,每日可连续进行8 h生产,日产量达到7 200件,与改善前的日产量4 200件相比,产能提高70%。减少了占地面积,工人人工成本降为零,单件螺母制造成本极大降低。

4 总结

利用IE技术对豪凯公司各生产环节进行诊断,发现现场问题,提出改善方案。实施后的效果表明:利用IE技术和自动化技术,提高了生产效率,降低了生产成本,员工劳动强度降低,效果良好。

[1]贾建.企业管理中工业工程应用发展分析[J].企业改革与管理,2015(14):24.

[2]姜凯文.浅析工业工程在现代企业中的应用[J].科技展望,2015(34):38.

[3]巫少龙.基于OEE的企业设备效率分析与改善[J].机械制造,2010(3):75-77.

[4]沈静超.设备综合效率OEE的计算方法及实际运用[J].装备制造技术,2013(9):151-152+165.

[5]费一正.基于SPC的车间制造质量管理系统研究[J].制造业自动化,2011(19):43-46.

[6]李峰,董晓光,周清华,等.基于基础IE的D310车身生产线改进[J].湖北汽车工业学院学报,2015,29(1):26-29.

Research on Improvementof Production Efficiency for HaokaiCompany

LiFeng

(SchoolofMechanical Engineering,HubeiUniversity ofAutomotive Technology,Shiyan 442002,China)

The basic method and characteristics of the industrial engineering were introduced.Taking Haokai Company as an example,the production process was analyzed from the aspects of the work studymethod,5W 1H check list,equipmentOEE technology,SPC quality statisticalanalysis technology and so on.The problems of the production shop-floor were found out by analyzing the detailed data. The suggestionson enhancing productivitywere put forward by applying the industrialengineering technique.The practice shows that the improvementeffect isobvious.

industrialengineering;production shop-floor;OEE

F273.4

:A

:1008-5483(2017)01-0069-04

2016-08-03

李峰(1970-),男,湖北十堰人,副教授,从事工业工程领域的研究。E-mail:lifeng_23@126.com

10.3969/j.issn.1008-5483.2017.01.016