基于Mold flow的汽车C柱装饰板成型分析

周鹏,张琴,高方勇

(东风汽车公司 技术中心,湖北 武汉 430058)

基于Mold flow的汽车C柱装饰板成型分析

周鹏,张琴,高方勇

(东风汽车公司 技术中心,湖北 武汉 430058)

通过应用Moldflow对汽车C柱装饰板该类型产品进行注塑成型仿真分析,主要对翘曲变形问题进了分析,幷与实际成型效果进行了对比。通过理论分析提出优化方案,修改产品结构,以降低产品的变形量。结果表明:模具实际成型效果良好,提高了产品的成型质量,实际装车满足了面差设计要求。

C柱装饰板;注塑成型;翘曲变形;Moldflow

产品的变形问题一直以来都是注塑行业经常面对和要解决的重要问题。汽车C柱装饰板外形为三角形产品,产品在注塑成型过程中自身的尖角部位极易翘曲变形。以前人们往往凭经验修改模具,经过多次修模,试模效果却不尽如人意。目前Moldlfow仿真分析在汽车行业应用已较为广泛,在新产品研发过程中运用模流分析贯穿于产品设计、模具设计、注塑成型工艺中,模拟评估并改进和优化塑料产品。其中运用Moldflow对产品在注塑成型过程中产生的翘曲变形进行模拟分析,并根据分析结果针对产品进行结构优化设计,从而指导模具的结构优化[1]。新产品在做任何的仿真分析前都必须明确产品的要求,如外观要求、装配要求、尺寸要求、强度要求、模具要求、成型工艺要求等。本文中的产品是对装配及尺寸有要求,通过对C柱装饰板进行Moldlfow翘曲变形仿真分析,结合分析结果优化设计了产品的结构,达到了解决产品翘曲变形问题的目的,提高了产品质量。

1 实物验证分析

1.1 C柱装饰板分析前处理

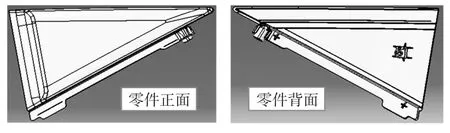

C柱装饰板安装在后车门与后侧围之间,外形尺寸为198mm×115mm×22mm,壁厚1.0~3.5mm,其中间壁厚大于周边壁厚,属于渐变壁厚,产品的面差要求为1±0.5mm,零件如图1所示。

图1 C柱装饰板几何模型

1.2 模型在Mold flow软件中网格处理

将UDM导入Moldflow Insight2015,对模型进行网格划分及修整。根据产品模型大小将全局网格边长定义为3mm,进行网格划分修整重叠面、自由边及未取向单元[2]。有限元网格匹配率为91.2%,平均纵横比为1.91,最大纵横比为6,满足模拟分析要求,统计数据如表1所示。

表1 C柱装饰有限元网格数据表

1.3 浇注系统建立及工艺参数设置

C柱装饰板浇注系统主要由冷主流道、冷流道和冷浇口组成。本文中对产品的翘曲变形问题进行分析,C柱装饰板已开模,因此浇注系统按照模具数模建立(图2)。工艺参数设置如下:模具表面温度为50℃;熔体温度为220℃;注射时间为1.5s;保压控制即保压压力设置为充填压力的40%,保压时间为12s;大水口转搭接浇口设置流道。

图2 C柱装饰板浇注系统

1.4 成型材料的选择

一般汽车C柱装饰板材料大部分定义为AES或者ABS,因AES相比较ABS而言具有极佳的耐候性,另外AES材料不经涂装也可以保持物性稳定,该产品材料设计定性为AES,从Moldflow材料数据库中选择Techno AESW220为模拟分析材料。

1.5 C柱装饰板翘曲分析结果

工艺参数及成型材料选择完成后,通过模型填充分析计算,最终生成流动和翘曲分析结果,本文中主要针对产品的翘曲问题进行分析。通过分析得知,产品在Z向尖角处的变形量最大,Z向所有变形量达到1.87mm。如图3所示。

图3 翘曲变形的所有效应

1.6 C柱装饰板变形原理解析

一般翘曲的主要变形由3个因素引起。1)收缩不均匀:又称区域收缩,由于塑件厚度变化较大,中心区域比外围区域收缩大而引起马鞍形翘曲形状;2)冷却不均匀:由于型腔表面温度分布不均、温度沿厚度方向变化、模具的热性质等造成塑件翘曲变形;3)分子取向不一致:由于材料分子平行或垂直方向上的收缩不均匀造成翘曲[3]。

C柱装饰板产品壁厚分布不均匀,并且中间壁厚(3.5mm)与周边壁厚(1~2.0mm)相差较大,中心区域比外围区域收缩大,因此产品主要为区域收缩引起的马鞍形变形,如图4所示。

1.7 Mold flow分析结果与实际成型对比

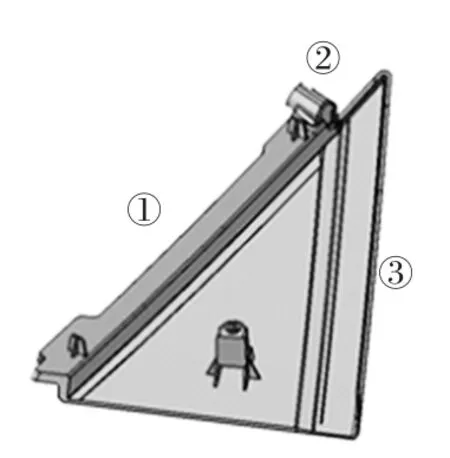

C柱装饰板Moldflow仿真分析按实际模具流道系统及成型工艺条件建立,模具按照注塑工艺过程进行产品试制并检测产品变形量,实物检测点位如图5所示,设计要求为1±0.5mm,实测间隙①为1.9mm,间隙②为1.7mm,间隙③为1.6mm,可见C柱装饰板所有变形量最大翘曲值为1.9 mm,与Moldflow仿真翘曲分析结果吻合。

图5 实物检测点位图

2 产品结构优化减小翘曲

2.1 结构优化方案

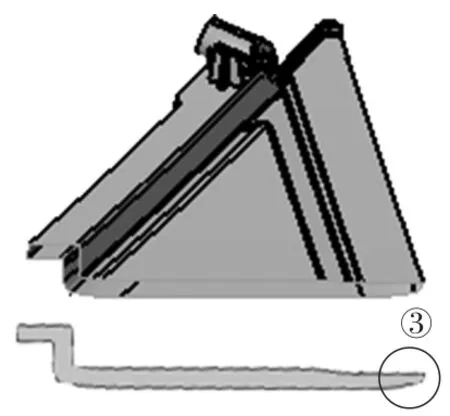

为减少收缩差异,对产品边缘部位进行结构优化。1)增加零件边缘厚度来减少马鞍形变形趋势。在产品结构①处厚度由3mm变更为3.5mm;②处边厚度由1.2mm变更为2.2mm,如图6所示,对①②处增加壁厚来减少区域收缩变形,从而减小变形量。2)增加零件翻边(加强筋)来矫正马鞍形变形。如图7所示,当a大于b时,产品角落上翘;当a小于b时,产品角落下塌。为矫正马鞍形的上翘变形,采用图7 b所示结构。因此在产品结构③处增加了2×2.5mm的翻边,如图8所示。对产品进行设计变更后用Moldflow对新方案进行翘曲分析。

2.2 优化方案分析结果

通过模型填充分析计算,优化方案分析的结果显示产品在Z向翘曲变形量从1.87 mm降低到0.71mm,翘曲变形量有效降低62%,如图9所示。后续采用此方案进行修模,试模一次成功。

图6 零件厚度变更位置

图7 翘曲变形状态

图8 零件结构断面图

3 结束语

本文中应用Modflow软件探讨了产品厚度和形状对于翘曲变形的影响,利用壁厚差异和产品形状来改善变形,提供了一种解决变形问题的思路。通过在计算机上修模和试模,根据Modlfow分析结果,仅一次实际试模就解决了产品的问题点。在产品设计阶段应用Moldflow仿真分析来验证产品结构优化的合理性,能提升设计效率与质量,同时能有效减少产品模具变更的次数,降低制造成本及缩短产品开发周期。

[1]陈艳霞,陈如香,吴盛金.Moldflow 2012完全学习手册[M].北京:电子工业出版社,2012:281-284.

[2]孙国栋,刘长华.基于MoldFlow软件的开关盒上盖的翘曲变形分析及方案优化[J].塑料,2010,39(4):10-12.

[3]郭广思.注塑成型技术[M].北京:机械工业出版社,2011:52-70,133,227.

Molding Analysisof Automobile CColumn Decorative Board Based on Mold flow

Zhou Peng,Zhang Qin,Gao Fangyong

(Technology Center,DongfengMotor Corporation,Wuhan 430058,China)

The injectionmolding of the automobile C column decorative board was simulated based on Moldflow,the warpage problem wasmainly analyzed and compared with the actualmolding effect.An optimization schemewas put forward through theoretical analysis,and the product structure wasmodified to reduce the deformation of the product.The results show the actualmolding effect isgood.It improves the productquality andmeets the design requirementsof the actual loading.

C column decorative board;injectionmolding;warpage;Moldflow

U463.83;TQ320.66+2

:A

:1008-5483(2017)01-0052-03

2016-05-25

周鹏(1984-),男,湖北天门人,工程师,从事汽车车身试制技术及工艺研究。E-mail:hapypeng@163.com

10.3969/j.issn.1008-5483.2017.01.012