某挖掘机高强螺栓断裂原因分析

包锡桂(山重建机有限公司 质保部, 临沂 276000)

某挖掘机高强螺栓断裂原因分析

包锡桂

(山重建机有限公司 质保部, 临沂 276000)

某挖掘机连接下车架与回转支承的36支高强螺栓在使用过程中全部发生断裂。采用宏观检验、化学成分分析、力学性能测试、金相检验等方法,结合螺栓装配、挖机工况等因素,对该批螺栓断裂的原因进行了调查分析。结果表明:螺栓断裂的性质为疲劳断裂;断裂的原因是螺栓装配不良,导致螺栓在使用中轻微松动,在挖掘机工作过程中的剪切力作用下,螺栓松动处产生疲劳裂纹,最终导致螺栓断裂。

高强螺栓;断裂;疲劳;装配不良

高强螺栓是挖掘机上连接重要零部件的主要零件,螺栓本身的制造质量和装配质量对螺栓的使用性能有直接影响。某挖机在使用1 128 h后出现连接下车架与回转支承的36支紧固高强螺栓全部断裂的故障,不仅给用户造成了停工损失,也给主机厂造成了很大的经济损失。

该高强螺栓材料为40Cr钢,尺寸为M22 mm×75 mm,强度级别为10.9级。螺栓的生产工艺流程为:热轧盘→冷拔→球化(软化)退火→机械除锈→酸洗磷化→冷拔→冷镦成形→螺纹加工→热处理→检验。为了彻底查清该高强螺栓断裂的原因并预防故障的再次发生,笔者对其进行了检验和分析。

1 理化检验

1.1 宏观检验

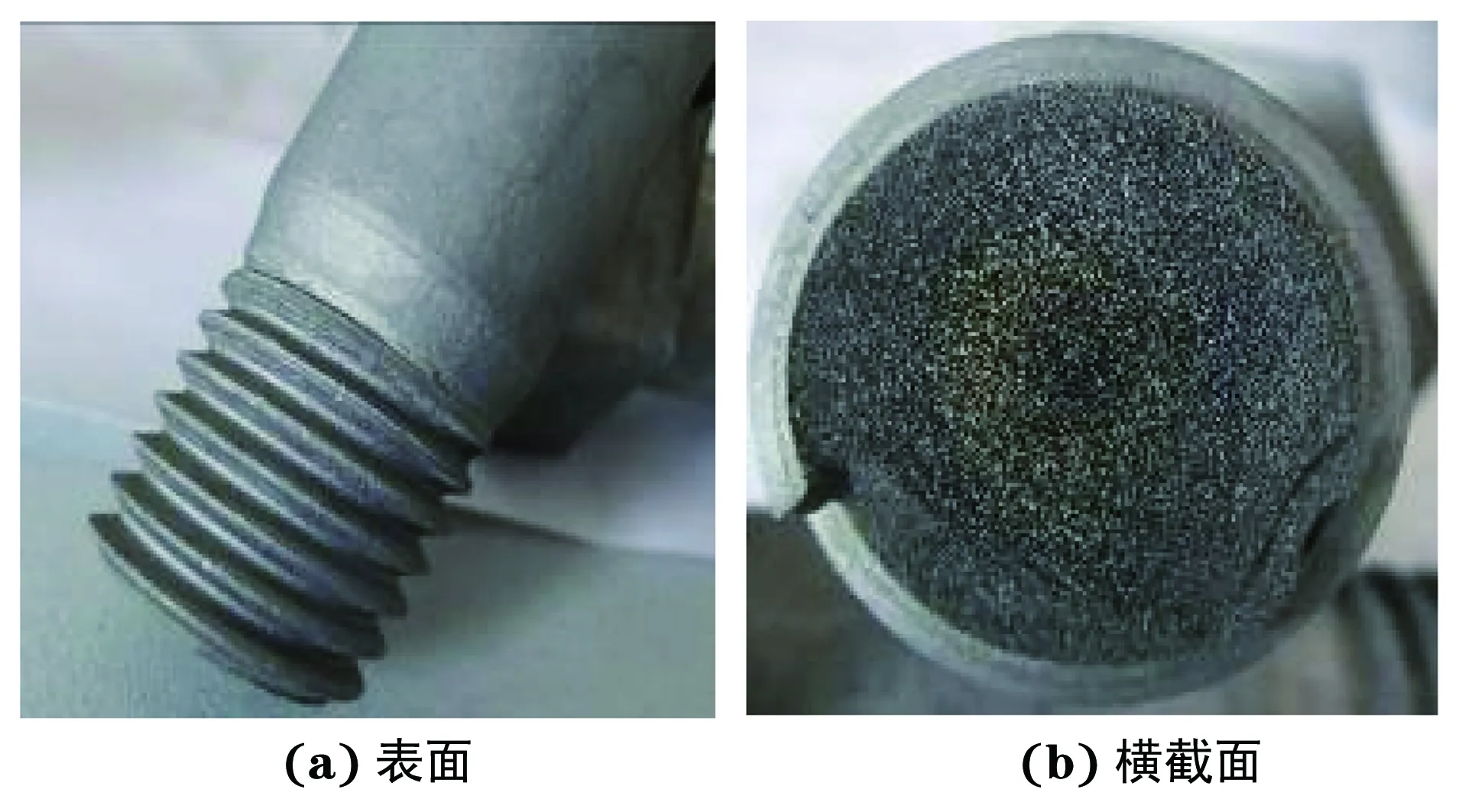

挖机作业现场的36支高强螺栓全部断裂,返回工厂进行检验和分析的螺栓共计16支,其余螺栓未返回。返回的16支断裂螺栓长度基本一致,螺栓原长75 mm,断裂后长度50 mm,断裂螺栓外观见图1。

图1 断裂螺栓外观Fig.1 Appearance of the fractured bolts

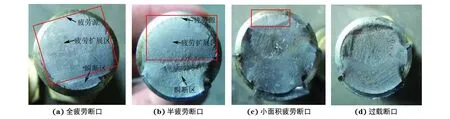

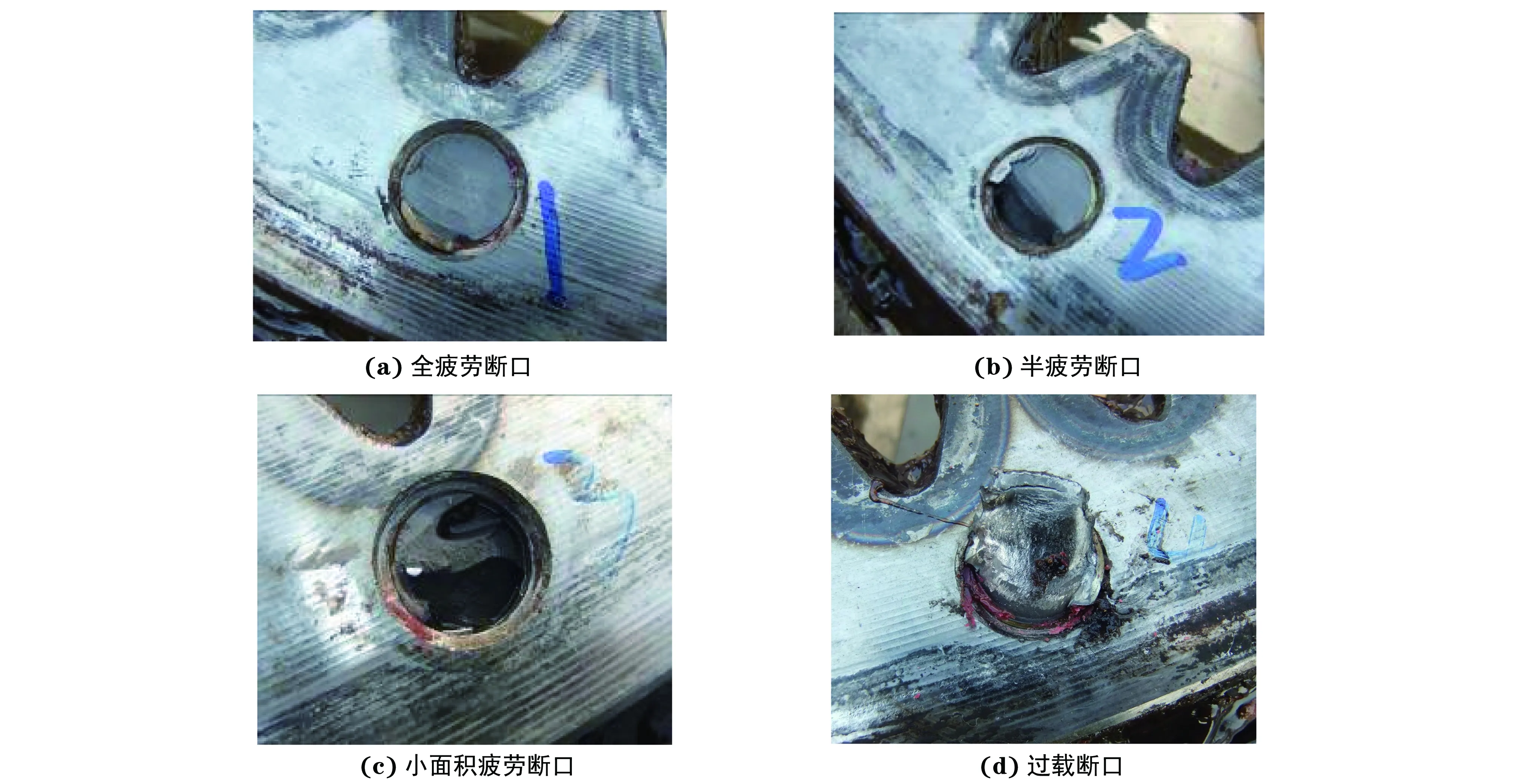

螺栓断口宏观形貌见图2,其中方框区域为疲劳断口的扩展区。16支断裂螺栓中,全疲劳断口的螺栓有6件,见图2(a);半疲劳断口的螺栓有4件,见图2(b);小面积疲劳断口的螺栓有2件,见图2(c);过载断口的螺栓有4件,见图2(d)。小面积疲劳断口和过载断口主要是由于过载断裂引起的,因此下面主要对全疲劳断口和半疲劳断口进行分析。

从图2(a),(b)中的螺栓断口宏观形貌可以看出,断裂部位没有明显的宏观塑性变形痕迹,断裂起源于螺纹牙底位置,断口表面有明显的裂纹扩展留下的海滩状花纹,说明断口为疲劳断口,断裂属于疲劳断裂。裂纹源处存在较多的台阶,说明裂纹并非起源于一点而是起源于多处。图2(a)和(b)中断口的疲劳扩展区面积分别约占整个断口面积的95%和50%,表明螺栓在使用过程中承受的应力较小[1]。

图2 螺栓的4种断口宏观形貌Fig.2 Macroscopic fracture morphology of four types of the bolts:(a) full fatigue fracture; (b) semi fatigue fracture; (c) small area fatigue fracture; (d) overload fracture

1.2 化学成分分析

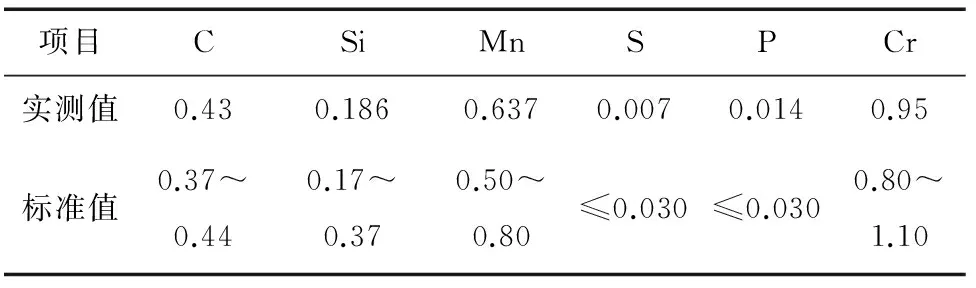

对断裂螺栓取样,使用QR-4D型碳硫分析仪和JS-5型电脑多元素分析仪进行化学成分分析,结果如表1所示。可见螺栓材料的化学成分符合GB/T 3077-2015《合金结构钢》对40Cr钢的成分要求。

表1 断裂螺栓的化学成分(质量分数)Tab.1 Chemical compositions of the fractured bolt (mass fraction) %

1.3 力学性能测试

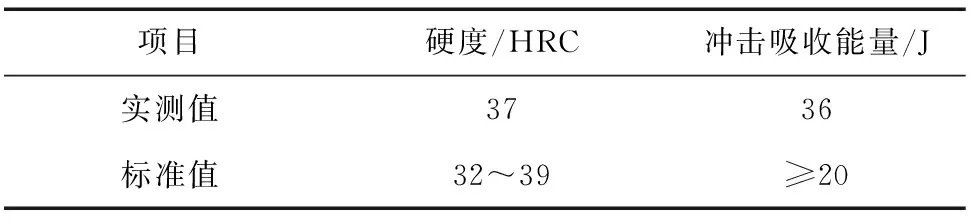

由于断裂后的螺栓长度不够,因此无法进行拉伸试验。对断裂螺栓取样进行硬度试验和冲击试验,硬度测试的部位为螺栓的六方头,冲击试验的取样位置接近螺纹表面,试验结果见表2,可见结果符合GB/T 3098.1-2010《紧固件机械性能 螺栓、螺钉和螺柱》对10.9级螺栓的要求。

1.4 金相检验

使用SJP-6A型金相显微镜对断裂螺栓进行金相检验,结果显示螺栓的显微组织为细回火索氏体,如图3所示,符合GB/T 3098.1-2010的要求。

表2 断裂螺栓的力学性能Tab.2 Mechanical properties of the fractured bolts

图3 断裂螺栓的显微组织形貌Fig.3 Microstructure morphology of the fracture bolt

1.5 酸蚀低倍检验

对4种断口螺栓进行酸蚀低倍检验,查看螺栓的外观是否存在缺陷。试验方法依据GB/T 226-2015《钢的低倍组织及缺陷酸蚀检验法》,用1∶1(体积比)盐酸溶液热腐蚀螺栓15 min后,用热水清洗干净,再用吹风机吹干。

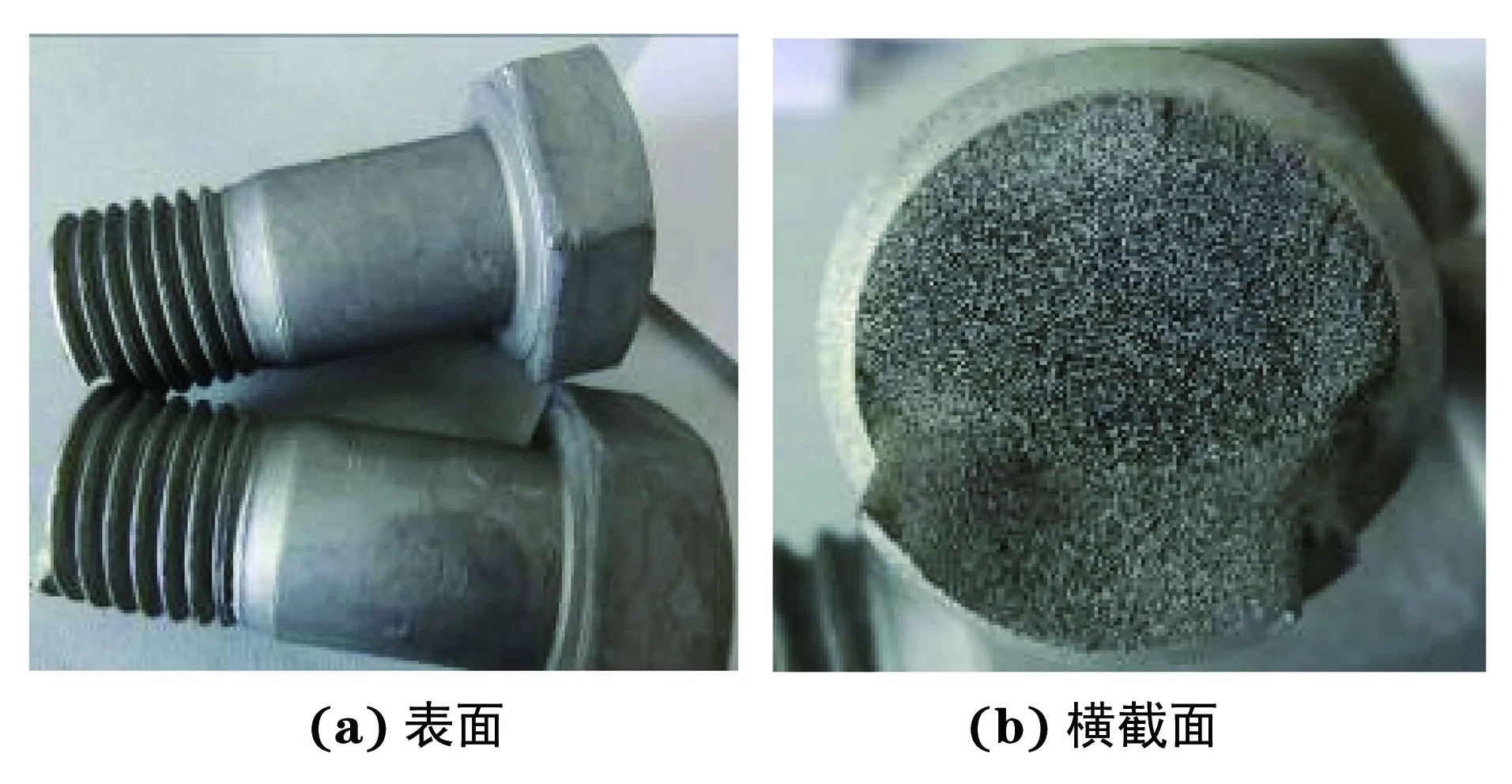

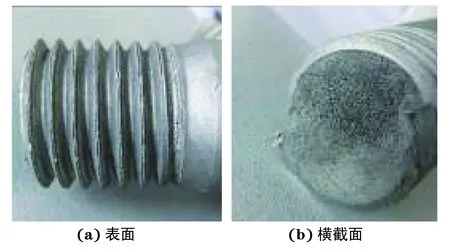

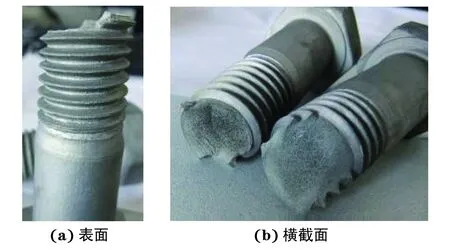

4种断口螺栓的酸蚀低倍检验结果如图4~7所示,4种螺栓的外观均未发现影响螺栓强度的明显的制造缺陷。

图4 全疲劳断口螺栓酸蚀后的宏观形貌Fig.4 Macro morphology of the bolt with full fatigue fracture after acid etching: (a) surface; (b) cross section

图5 半疲劳断口螺栓酸蚀后的宏观形貌Fig.5 Macro morphology of the bolt with semi fatigue fracture after acid etching: (a) surface; (b) cross section

图6 小面积疲劳断口螺栓酸蚀后的宏观形貌Fig.6 Macro morphology of the bolt with small area fatigue fracture after acid etching: (a) surface; (b) cross section

图7 过载断口螺栓酸蚀后的宏观形貌Fig.7 Macro morphology of the bolt with overload fracture after acid etching: (a) surface; (b) cross section

1.6 小结

通过对断裂螺栓进行宏观检验、化学成分分析、力学性能测试、金相检验、酸蚀低倍检验,可见螺栓的各项性能参数均符合GB/T 3098.1-2010的要求,由此判断断裂不是由螺栓本身的制造质量引起的。

2 螺栓装配情况分析

为了查找螺栓断裂的原因,对该批36支残留在回转支承丝孔内的断裂螺栓进行了全面的调查分析,如图8所示。统计发现,36支螺栓中,全疲劳断口螺栓有14支,半疲劳断口螺栓有12支,小面积疲劳断口螺栓有5支,过载断口螺栓有5支。可以看出36支紧固螺栓中,有31支断口存在疲劳痕迹,只有5支是过载受力断裂,属于典型的疲劳断裂引起的故障,由此可排除用户使用不当的因素。

诱发螺栓产生疲劳裂纹的原因大致有两方面:①螺栓本身存在制造缺陷(材料裂纹、加工缺陷、热处理裂纹等),在挖机工作过程中受振动使缺陷成为疲劳源最终导致断裂;②装配过程中螺栓拧紧不良,在使用过程中螺栓松动引起疲劳断裂[2]。装配前螺栓螺纹表面需涂抹厌氧密封胶,螺栓拧入丝孔后预紧,最后用扭矩扳手将螺栓拧紧至规定力矩。理化检验结果表明,螺栓的制造质量没有问题,因此排除第一方面的因素。接着验证第二方面因素,对残留在丝孔内的全疲劳断口螺栓和过载断口螺栓进行拆解,来验证螺栓的装配拧紧情况。

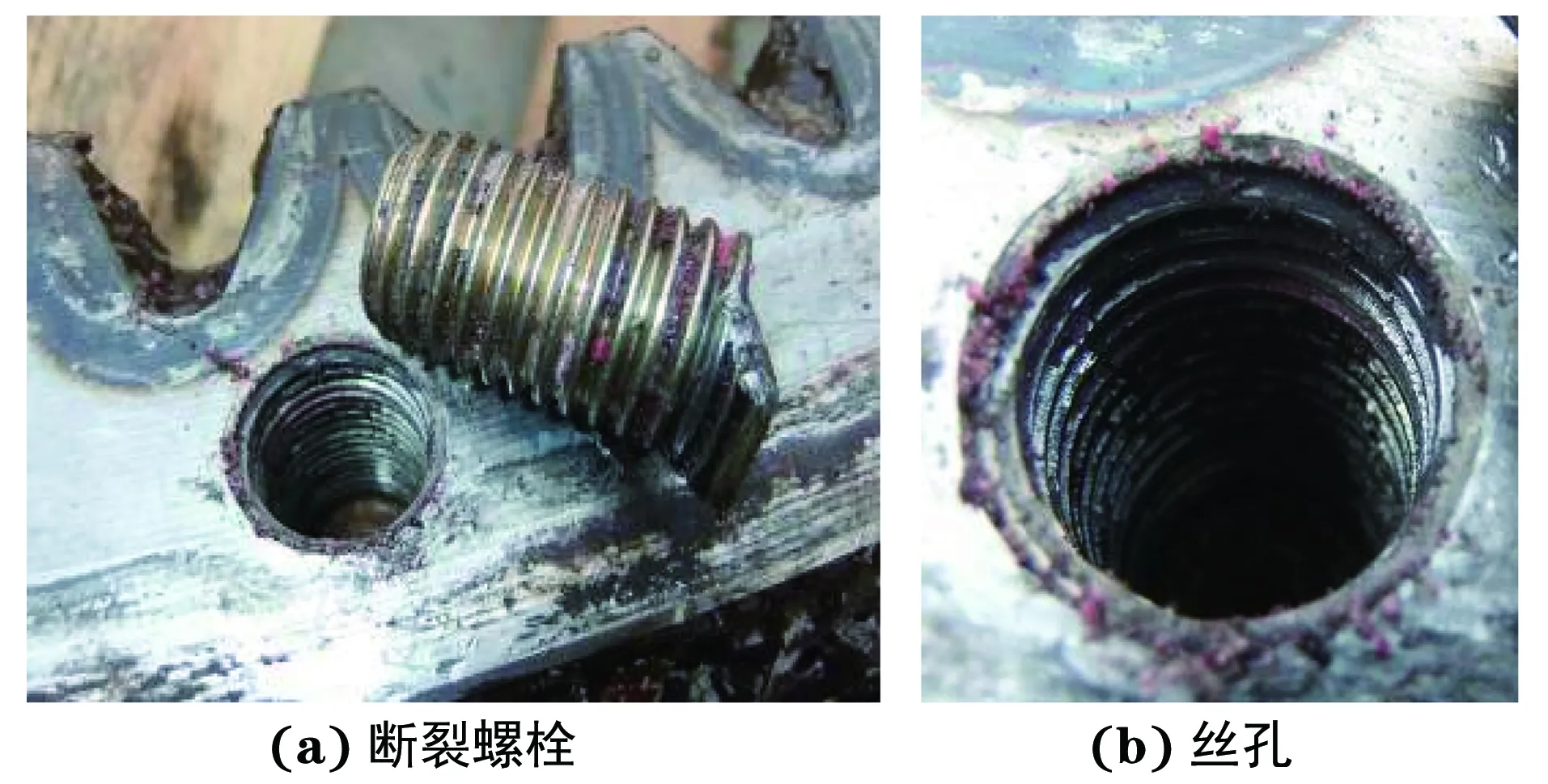

全疲劳断口螺栓残留在丝孔内的断裂部分及丝孔形貌如图9所示,未取出前可以见到螺纹孔口残留有厌氧密封胶,断裂螺栓用手即可取出。取出的断裂螺栓和螺纹孔只有最上部两扣螺纹有少量的厌氧胶残留,下面螺纹旋合部分光滑,未发现残留有厌氧胶,说明螺栓早已松动造成旋合部分摩擦光亮。

过载断口残留在内齿圈内的断裂部分及丝孔形貌如图10所示,未取出断丝前可以见到螺纹孔口有厌氧胶残留,取出的断丝和螺纹孔内有明显的红色厌氧胶残留,螺纹旋合部分粗糙,用榔头和凿子用力才能将其取出。断丝螺纹部分外表面保持了螺栓装配前的外貌,螺栓表面的镀锌层没有破坏,说明螺栓没有松动。

通过对丝孔内断裂螺栓的观察及分析可见:全疲劳断口的螺栓在装配时厌氧密封胶涂抹不均匀或丝孔内螺纹清洗不彻底,导致密封胶没有进入螺栓和丝孔螺纹的旋合部分,致使部分螺栓在使用中出现早期松动进而产生疲劳;当发展到31支螺栓均出现不同程度的疲劳裂纹时,挖机在工作回转时受到反方向的作用力,而剩余的5支完好螺栓无法承受此时的作用力,最终导致36支螺栓瞬时全部断裂的故障发生。

图8 残留在丝孔内的螺栓断口宏观形貌Fig.8 Macro morphology of the screw fracture remained in the screw holes:(a) full fatigue fracture; (b) semi fatigue fracture; (c) small area fatigue fracture; (d) overload fracture

图9 全疲劳断口断丝的拆卸形貌Fig.9 Disassembly morphology of the broken screw with the full fatigue fracture: (a) broken screw; (b) screw hole

图10 过载断口断丝的拆卸形貌Fig.10 Disassembly morphology of the broken screw with the overload fatigue fracture: (a) broken screw; (b) screw hole

3 结论及建议

该批螺栓的断裂性质为疲劳断裂,断裂的原因是螺栓装配不良。厌氧密封胶涂抹不均匀、丝孔内螺纹清洗不干净或拧紧力矩未达到图纸要求,导致螺栓在使用中轻微松动;随着挖机在工作过程中的左右回转,在松动螺栓的上下结合面处对螺栓产生径向剪切作用,对螺栓造成破坏,生成疲劳源,最终导致断裂。

挖机在使用过程中振动很大,应严格控制上下车架等重要连接部位的螺栓装配质量,防止此类故障的再发生。

[1] 刘瑞堂.机械零件的失效分析[M].北京:机械工业出版,1994.

[2] 张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2004.

Analysis on Fracture Reasons of High Strength Bolts of One Digging Machine

BAO Xi-gui

(Quality Assurance Department, Strong Construction Machinery Co., Ltd., Linyi 276000, China)

The fracture occurred to all the 36 high strength bolts connecting the nether frame with the slewing bearing of the digging machine during use. By means of macro examination, chemical composition analysis, mechanical property testing, metallographic examination and so on, the fracture reasons of high strength bolts were investigated and analyzed combined with the factor of bolt assembly and working condition of the digging machine. The results show that: the fracture mechanism of the bolts was fatigue fracture; the fracture reason was that the assembly of the bolts was unqualified and it made the bolts slightly loose during use; under the action of the shear force of the digging machine, the fatigue cracks generated in the loose position of the bolts during working process, and finally the bolts fractured.

high strength bolt; fracture; fatigue; unqualified assembly

2016-05-09

包锡桂(1973-),男,专科,主要从事挖掘机进厂物资的理化分析检验、挖掘机零部件失效分析,13583999249@163.com。

10.11973/lhjy-wl201703013

TG115.2

B

1001-4012(2017)03-0204-04