液压挖掘机工作装置整体有限元分析

盛亚君,李申,李欣,裴朋超,任雪娇

(长安大学道路施工技术与装备教育部重点实验室,陕西西安 710064)

液压挖掘机工作装置整体有限元分析

盛亚君,李申,李欣,裴朋超,任雪娇

(长安大学道路施工技术与装备教育部重点实验室,陕西西安 710064)

以某型挖掘机的工作装置整体结构为研究对象,利用大型有限元分析软件ANSYS对挖掘机工作装置整体结构进行实体建模,采用接触分析法模拟销轴铰接处,对挖掘机典型工况下的强度、变形进行非线性计算,得出工作装置整体的应力云图、位移云图。分析结果表明:基于工作装置整体的有限元计算方法能极大地降低因构件简化带来的计算误差,减小连接处应力集中的影响,对工作装置的优化具有指导意义,也可为后期的试验测试、应变片位置的选取提供参考。

液压挖掘机;工作装置;实体模型;有限元分析

挖掘机的工作装置是挖掘机的直接受力结构,其各方面的性能对挖掘机整机的工作性能、可靠性等方面有重要影响[1]。由于动臂、斗杆、铲斗等部件都是不规则的箱型焊接结构,相对于其他方法,有限元法比较容易计算结构任意一点处的应力、变形等[2]。长期以来,大多数研究都是对液压挖掘机工作装置的关键构件,如动臂、斗杆、铲斗等进行有限元分析,包括对各构件之间销轴处的连接进行强度、刚度、模态分析等,且大多以板壳(shell)单元建立模型,其计算结果与实际情况往往有较大偏差,特别是销轴处、铰接孔处应力集中较显著。本文从整体集成的角度,以某工作质量为21.5 t的反铲液压挖掘机的工作装置和回转平台为研究对象,建立挖掘机工作装置集成的实体有限元三维模型,并进行分析。

1 建模

1.1 液压挖掘机典型工况

由于挖掘机的工作装置作业速度较低,所以经常采用静强度法对其结构进行强度分析,找出最大应力或最危险载荷。根据文献[3-5]将挖掘机工作状态分为7种典型的工况。

1)姿态1。动臂油缸全缩,动臂处于最低位置,斗齿尖处于最大挖掘深度位置。该姿态下,受到重力、侧向力、切向力等作用,各构件受力较大。

2)姿态2。动臂液压缸和斗杆液压缸均处于最大作用力臂位置。斗杆与动臂的铰点、铲斗和斗杆的铰点、斗齿尖3点共线,动臂和斗杆均受到较大的作用力。该姿态下可以校验动臂和斗杆是否满足强度要求。

3)姿态3。液压缸均处于最大作用力臂的位置。整机的理论挖掘力处于最大值,且动臂和斗杆受力较大。

4)姿态4。动臂液压缸全缩,斗杆液压缸作用力臂最大。该工况下,动臂和斗杆受到较大力矩作用,结构易发生失效。

5)姿态5。动臂油缸全缩,动臂与斗杆的铰点和铲斗与斗杆的铰点的连线垂直于地面,铲斗位于发挥最大挖掘力的位置,动臂受力较大。该姿态下可以校验动臂的变形和强度要求。

6)姿态6。动臂油缸全伸,斗杆油缸全缩,铲斗向下且垂直于停机面,工作高度处于最大卸载高度,工作装置只受重力作用。

7)姿态7。斗杆油缸全缩,动臂与回转中心的铰点、铲斗与斗杆的铰点、斗齿尖3点共线,且斗齿尖位于停机面上,挖掘机受到较大的冲击力。该工况下需对挖掘机进行强度分析和动力学分析以计算其受力和冲击。

1.2 建立有限元模型

该模型整体是由工作装置的动臂、斗杆、铲斗、摇臂、连杆、油缸以及回转平台组成[6-9],它们是挖掘机的直接受力结构。依据某液压挖掘机的CAD图,将其保存成IGES格式,导入ANSYS,在ANSYS建立各构件的三维实体模型,建模过程中,在不影响计算结果的情况下,为减少有限元计算量,去掉了螺纹孔、倒角、运输吊耳等。动臂、斗杆、铲斗等焊接处均按连续处理,其材料均按与母材相同处理[10-13]。采用三维实体solid186单元模拟各构件以及连接处的销轴,油缸采用梁单元beam188模拟,通过设置截面面积、弹性模量、密度等参数模拟实际液压油缸[14-17],销轴处采用映射(sweep)划分,其余网格采取自由划分(free)的方法。

1.3 铰接处理及添加约束与载荷

挖掘机工作装置各构件通过销轴相连,从而传递力和运动。整体分析时,对铰接处采用接触分析法,该方法是一种大变形非线性分析,能更好模拟运动中构件间的变形以及相互间的力和位移[18],与耦合自由度法相比能很好的削弱铰接点附件的应力集中。液压油缸与轴之间采用直接固结法(rigid region)模拟,约束UAYZ方向上的自由度即可[19-21]。

根据实际工况对模型的某些节点添加约束及载荷。添加约束时将回转平台看成是固定结构,载荷加在铲斗斗齿的节点上。

2 试验

不同工况下,挖掘机工作装置所受载荷不同,因此,有限元分析结果有区别,本文主要对7种不同工况时工作装置的强度进行有限元分析。

2.1 强度分析

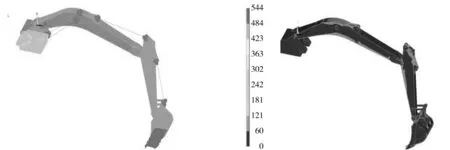

以工况3为例,对工作装置进行强度分析。该姿态下,整体模型共有1 221 056个实体单元,530个梁单元,78个接触单元2 247 356个节点。工作装置主要承受重力和挖掘机的作用。液压缸均处于最大作用力臂的位置,且理论挖掘力处于最大。其有限元模型如图1所示,图2为工作装置整体的应力云图(图2中单位为MPa)。

图1 姿态3下工作装置整体有限元模型 图2 工作装置整体应力云图

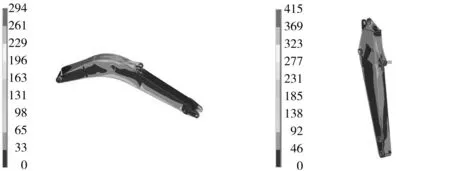

从工作装置整体应力云图中提取出动臂和斗杆进行单独分析,如图3、4所示(图中单位为MPa)。可得到动臂的最大应力为294 MPa,发生在耳板和动臂的焊接处,斗杆最大应力为315 MPa,在斗杆油缸与斗杆连接的铰孔所在板边缘处。由图4可知,动臂的较大应力主要分布在箱内加强筋与上板的焊缝处、下翼缘板两侧的焊缝处以及下翼缘板与腹板的焊缝处。斗杆的较大应力主要分布在铲斗油缸支座附近、上板前位置以及下翼缘板处,该姿态下斗杆上的应力较动臂大。

a)动臂 b)斗杆图3 姿态3下应力云图

a)动臂 b)斗杆图4 姿态3下应力较大处的云图

图5为其余各姿态下斗杆应力的应力云图(图中单位为MPa),比较可知,姿态3下斗杆应力最大。。

图5 各姿态下斗杆的应力云图

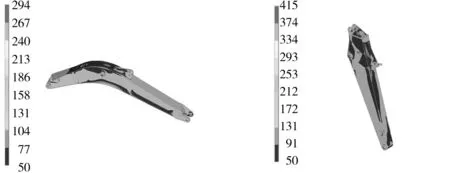

2.2 变形分析

挖掘机在不同的作业介质下工作,受到的挖掘力不同,当受到侧向载荷作用时,工作装置会发生变形。工作装置受力情况有3种:切向力和自身重力载荷;侧向力和自身载荷;切向力、侧向力和自身载荷综合作用。工作装置在切向力、侧向力和自身载荷作用时,在偏载情况下,工作装置整体变形情况如图6所示(图中单位为mm)。

图6 工作装置整体的变形分布

以姿态2为例,对工作装置进行整体变形分析。由图6可知,最大变形发生在铲斗处,为90.83 mm。从图6的整体变形中取出动臂和斗杆分析,可得到动臂和斗杆的最大变形量和位置,如图7、8所示(图中单位为mm),动臂的最大变形量发生在动臂与斗杆连接的两侧板上,为34.04 mm。斗杆的最大变形量为67.18 mm,发生在动臂与铲斗铰接孔处。

图7 动臂的变形分布 图8 斗杆的变形分布

3 结果分件

1)多数情况下,除了特殊的局部如斗齿处应力集中,工作装置整体的应力都不是很大,均在160 MPa以内。在7种工况中姿态3的工作装置各构件受力较大。

2)前4种姿态下,工作装置受力较大,姿态3时,除去斗齿处的应力集中,动臂的最大应力为294 MPa,发生在耳板和动臂的焊接处,斗杆的最大应力为415 MPa,在斗杆油缸与斗杆连接的铰孔所在板边缘处。同样在偏载作用下,姿态3时,工作装置受力最大,其中斗杆应力最大,发生在斗杆与动臂连接的铰接孔处,动臂的应力也较大,发生的位置没有改变,即在耳板和动臂的焊接处。

3)姿态3时,动臂与斗杆铰接处动臂两侧板的变形为34.58 mm;斗杆与铲斗铰接孔处板的变形为78.67 mm。姿态5时,斗杆与铲斗铰接孔处发生最大变形为104.89 mm。

4 结语

实体工作装置集成有限元分析的目的,是在尽量减小因简化而造成的误差的前提下,能更精确的模拟挖掘机在不同工况下工作时的受力情况以及对各部件受力情况进行分析。根据有限元分析结果确定挖掘机工作装置各构件的危险面发生的位置、销轴铰接处的应力分布等,不仅为后期室内疲劳试验的加载提供有力的理论依据,还为挖掘机工作装置同类共性问题提供具有参考价值的分析方法。

[1]郭立新,王守春,郑春歧.液压反铲挖掘机工作装置有限元动态分析[J].中国机械工程,2000,11(12):1338-1340. GUO Lixin,WANG Shouchun,ZHENG Chunqi.Hydraulic backhoe working device dynamic finite element analysis[J].China Mechanical Engineering,2000,11(12):1338-1340.

[2]王勖成.有限元法[M].北京:清华大学出版社,2003.

[3]刘本学.液压挖掘机反铲工作装置的有限元分析[D].西安:长安大学,2007. LIU Benxue.Finite element analysis of hydraulic excavator backhoe working device[D].Xi′an:Chang′an University,2007.

[4]任有良.液压挖掘机工作装置结构性能分析[D].杭州:浙江大学,2010. REN Youliang .Hydraulic excavator structural performance analysis apparatus[D].Hangzhou:Zhejiang University,2010

[5]中国机械工业联合会.液压挖掘机技术条件:GB/T 9139—2008[S].北京:中国标准出版社,2009.

[6]成凯,李山辉,刘述学.装载机工作装置的有限元分析[J].农业机械学报, 2001, 32( 6):18-21. CHENG Kai,LI Shanhui,LIU Shuxue.Finite element analysis of loader working device[J].Transactions of the Chinese Society of Agricultural Machinery,2001,32(6):18-21.

[7]杜文靖,崔国华,刘小光.液压挖掘机工作装置整体集成有限元分析[J].农业机械学报,2007,38(10):19-23. DU Wenjing,CUI Guohua,LIU Xiaoguang.Integration finite element analysis on whole working squipment of hydraulic excavator[J].Transactions of the Chinese Society of Agricultural Machinery,2007,38(10):19-23.

[8]李发宗,童水光,王相兵.基于模态分析的液压挖掘机工作装置动态优化设计[J].农业机械学报,2014,45(4):28-35. LI Fazong,TONG Shuiguang,WANG Xiangbing.Dynamic optimization design for working device of hydraulic excavator based on modal analysis[J].Transactions of the Chinese Society of Agricultural Machinery,2014,45(4):28-35.

[9]陈进,庞小平.单斗液压挖掘机工作装置关键技术研究[M].北京:科学出版社,2014.

[10]王毅.反铲液压挖掘机工作装置刚柔耦合运动学仿真[D].西安:长安大学,2012. WANG Yi.Rigid backhoe kinematics coupling hydraulic excavator[D].Xi′an:Chang′an University,2012.

[11]孙克义.液压挖掘机工作装置的动力学分析与仿真[D].兰州:兰州理工大学,2014. SUN Keyi. Dynamics analysis and simulation of the working device of hydraulic excavator[D].Lanzhou: Lanzhou University of Technology,2014.

[12]LE Q H, JEONG Y M, NGUYEN C T,et al. A study on real-time simulation and control of virtual excavator[C]//The 16th International Conference on Mechatronics Technology.Tianjin:ICMT 2012,2012:382-387.

[13]PATEL B P, PRAJAPATI J M.Kinematic working range evaluation for mini hydraulic backhoe excavator attachment[J].International Journal of Automation and Control,2012,6(2):207-214.

[14]车仁炜,吕广明,陆念力.液压挖掘机工作装置的动力学分析及仿真[J].机械传动,2005,29(2):25-27. CHE Renwei,LYU Guangming,LU Nianli.Dynamics analysis and simulation of the working device of hydraulic excavator[J].Mechanical Transmission,2005,29(2):25-27.

[15]白玉琳.矿用正铲液压挖掘机工作装置虚拟样机研究[D].重庆:重庆大学,2008. BAI Yulin.Mine hydraulic shovel work virtual prototyping devices[D].Chongqing:Chongqing University,2008.

[16]王相兵.工程机械臂系统结构动力学及特性研究[D].杭州:浙江大学,2014. WANG Xiangbing.Research on engineering and structural dynamics characteristics manipulator system[D].Hangzhou:Zhejiang University,2014.

[17]丁华,朱茂桃,赵剡水.液压挖掘机动臂的有限元分析[J].中国公路学报,2003,16(4):118-120. DING Hua,ZHU Maotao,ZHAO Yanshui.Finite element analysis of arm of hydraulic excavator[J].China Journal of Highway and Transport,2003,16(4):118-120.

[18]张桂菊,肖才远.基于Pro/E的液压挖掘机工作装置系统仿真与分析[J].邵阳学院学报(自然科学版),2014, 11(2):28-30. ZHANG Guiju,XIAO Caiyuan.The simulation and analysis of the hydraulic excavator system working device based on Pro /E[J].Journal of Shaoyang University(Natural Science Edition),2014, 11(2):28-30.

[19]BOgNJAK S,PETKOVI c'Z,ZRNI c'N,et al. Failure analysis and redesign of the bucket wheel excavator two-wheel bogie[J].Engineering Failure Analysis,2010,17(2):473-485.

[20]YIN Y, GRONDIN G Y, OBAIA K H,et al. Fatigue life prediction of heavy mining equipment:Part 1:fatigue load assessment and crack growth rate tests[J].Journal of Constructional Steel Research ,2007,63(11): 1494-1505.

[21]张爱宾.液压挖掘机力学分析及工作装置结构改进[D].大连:大连理工大学,2012. ZHANG Aibin.Mechanical analysis and hydraulic excavator working device structure improvement[D].Dalian:Dalian University of Technology,2012.

(责任编辑:郭守真)

Finite Element Analysis on Whole Working Device of Hydraulic Excavator

SHENGYajun,LIShen,LIXin,PEIPengchao,RENXuejiao

(KeyLaboratoryforHighwayConstructionTechnologyandEquipmentofMinistryofEducation,Chang′anUniversity,Xi′an710064,China)

Take the overall structure of an excavator working device as the research subject. The large-scale finite element analysis software ANSYS is used to set up a solid model of the overall structure of the working device.The contact analysis method is adopted to simulate the pin hinges.The nonlinear strength and deformation under the typical conditions are calculated to obtain the stress and displacement nephograms of the whole working device. The analytical results show that the finite element method based on the entire apparatus greatly reduces the computational error due to the component simplification and have little influence on stress concentration at the connection. Therefore, this method has the guiding significance for the optimization of working device and also provides a reference for the subsequent pilot test and the selection of strain gauge locations.

hydraulic excavator; working device; solid model; finite element analysis

2016-08-03

盛亚君(1991—),女,河南商丘人,硕士研究生,主要研究方向为机械设计及理论,E-mail:1933277511@qq.com.

10.3969/j.issn.1672-0032.2017.01.012

TU623

A

1672-0032(2017)01-0070-06