拉压斜腹杆钢管桁架焊接节点试验研究

邓莎莎,陈思甜,王文志,杨洋

(重庆交通大学土木工程学院,重庆 400074)

拉压斜腹杆钢管桁架焊接节点试验研究

邓莎莎,陈思甜*,王文志,杨洋

(重庆交通大学土木工程学院,重庆 400074)

结合实际工程中钢管焊接节点的受力特点,采用有限元软件MSC.Marc建立1:1实体有限元模型,进行静力荷载试验,研究焊接节点的受力性能及变化情况。对试件焊接节点在荷载作用下的应力分布进行有限元分析,将有限元计算的理论结果与试验结果进行比较,验证设计的正确性。试验结果表明:节点强度大于杆件,满足整体结构受力要求,有限元分析能较好地模拟试验现象,但节点区域受力较复杂,应力集中比较明显。

钢管桁架节点;静载试验;有限元分析;受力性能

近年来圆钢管相贯节点在体育场、机场航站楼等大跨度桁架结构中得到了广泛应用,该类节点由钢管构件通过相贯线直接焊接而成,不需要其他连接构件,节点构造简单,节省材料,承载能力强[1-2]。在空间钢管桁架结构中,腹杆主要承受拉弯或者压弯荷载的作用,下弦杆主要承受轴力,并且圆钢管截面各向等强、无弱轴、抗扭刚度大[3]。现已有平面TK型钢管节点试验[4-11]和承载能力的计算公式,但是对拉压斜腹杆复合受力作用下的下弦节点的试验研究则少有报道。

1 拉压斜腹杆桁架组合受力节点试验

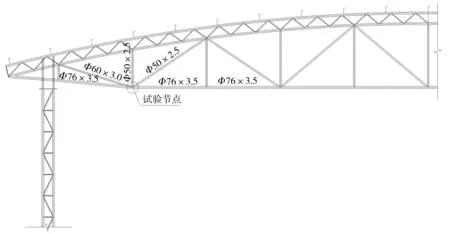

重庆交通大学学生科技创新工场桁架平面图如图1所示。

图1 整体桁架图及试验节点

以桁架节点为对象进行试验。该钢屋架屋面为钢桁架,由3根上弦杆、1根下弦杆、竖向腹杆、斜向腹杆、上弦杆间缀杆、屋面檩条组成,除了檩条外均为圆形钢管。空间桁架结构采用杆件直接焊接的连接方式,造型美观,桁架节点均在现场焊接完成,节点焊缝之间相互贯通,受力复杂。空间桁架节点类型有多种,选取图1中受力复杂的下弦节点进行试验分析。现场制作1:1的节点模型[12],保证施工工艺与桁架节点一致,通过对受拉斜腹杆和受压斜腹杆施加设计荷载,评估节点的焊接性能,并与有限元模型进行对比分析。钢材采用Q235钢,密度ρ=7 850 kg/m3,弹性模量E=2.05×105MPa,泊松比μ=0.3,由于本工程所有钢管均为薄壁钢管,壁厚不超过16 mm,钢材的设计抗拉、抗压和抗剪强度为215 N/mm2。分析时考虑材料非线性和几何非线性,不考虑节点区焊缝以及残余应力对钢管节点的影响[13-14]。

1.1 试件设计

此试验选取圆钢管桁架中最不利的一个下弦节点进行受力分析,节点试验试件采用1:1比例制作,圆钢焊接节点平面模型如图2a)所示,下弦杆尺寸为Φ76×3.5,中间腹杆N2为Φ50×2.5,两斜腹杆N1、N3分别为Φ60×3、Φ50×2.5。斜腹杆的设计受力如图2b)所示,斜腹杆N1设计拉力为82.42 kN,斜腹杆N3为-43.91 kN。在实际工程中,主要目的是研究拉压斜腹杆对节点的影响,故未对竖杆进行加载,下弦杆水平两端均为约束端,夹持在反力架上。

a) 焊接节点平面模型 b) 斜腹杆设计受力情况图2 焊接节点模型

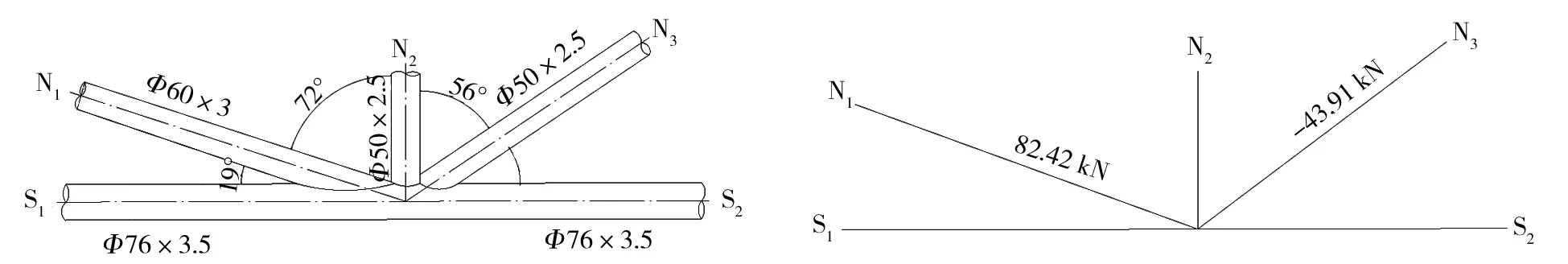

1.2 加载装置和加载方式

图3 节点加载方式示意图

本试验采用斜腹杆N1、N3施加轴向荷载的加载方式,N1斜腹杆施加拉力,N3斜腹杆施加压力。用手动螺旋千斤顶对拉压斜腹杆分别施加荷载,拉杆通过钢丝绳和钢板间接受千斤顶施加的拉力,压杆由千斤顶直接施加压力。通过控制施加的拉力和压力控制整个节点试验的进程,并与设计荷载进行比较。为保证轴力荷载下偏心的影响,在斜腹杆的上下表面安装应变传感器,所得结果求均值以减小误差[15],节点加载方式如图3所示。试验在重庆交通大学结构工程试验室进行,利用试验室内现有的反力门架,在试验中限制的节点位移,同时具有加载的反力点,把钢管桁架下弦节点安装固定在门架内侧,水平弦杆固定在门架上,限制其位移、转动。

试验前对试验桁架的设计拉、压力进行计算分析,分别得出斜腹杆N1、斜腹杆N3在设计工况下的受力情况,在加载过程中以计算所得的设计荷载为依据进行加载。杆N1的设计应变为748×10-6,应力为153.5 MPa;杆N3的设计应变为-574×10-6,应力为-117.7 MPa。试验过程中,采用2个千斤顶同时加载的方式,逐步加载,直到分别承受拉力和压力的两根斜腹杆的应变达到理论计算值为止,并且进行单次采集数据。

1.3 测试方案及测点布置

图4 测点布置示意图

试验主要是测试杆件的应力分布情况,测试方案为:1)在杆件N1和杆件N3的中部布置应变传感器,上下表面对称安置2个应变传感器,对应编号为⑦、⑧、⑨、⑩,如图4所示。2)在下弦杆靠近节点的位置布置135°应变花和45°应变花,2个应变花分别在靠近拉、压杆的2个区域,对应编号为①、②、③、④、⑤、⑥,如图4所示。在试验地点旁边粘贴温度补偿片,节点加载过程中应变用JM3812多功能无线静态应变仪进行采集,最后对数据进行分析和处理。试验中与节点相连的弦杆和腹杆的实际内力通过布置其上的应变传感器和三向应变片反算求得[16]。

2 试验结果

2.1 试验现象

在加载初期各测点均处于弹性状态,随着拉、压荷载增加,两斜腹杆应变上升,在加载过程中未发现节点有明显的损伤和裂纹。当拉压荷载加载至设计荷载时,杆件与节点均没有发生明显的变形和裂纹。继续加载,由于压杆偏心作用明显,N3杆出现屈曲现象。当荷载增加到千斤顶的极限力时,节点的试件未发生破坏,节点焊接部位没有凹凸或者开裂现象,最终停止加载。

2.2 节点主应变

由应变传感器和两应变花采集的数据表明:在加载到设计荷载时,节点未发生破坏;当荷载继续加载到远大于设计荷载时,试件未发生明显破坏,说明试件设计尺寸是合适的。停止加载的条件也并非焊接节点发生了破坏,故节点的承载能力远高于设计荷载。

对45°、135°两应变花3个方向所测应变数据进行处理,其应变、应力计算公式[17-18]为:

式中:ε1、ε2、ε3分别为3个方向的应变;u为泊松比。

通过控制斜腹杆N1和斜腹杆N3施加的荷载来控制整个试验的加载进程,N1、N3受力情况如表1所示。由于进行逐级加载时可能对杆件产生一定的偏心作用,因此每一根杆件对称两侧的应力应变取平均值,确保试验准确性[19]。

表1 斜腹杆N1、N3受力情况

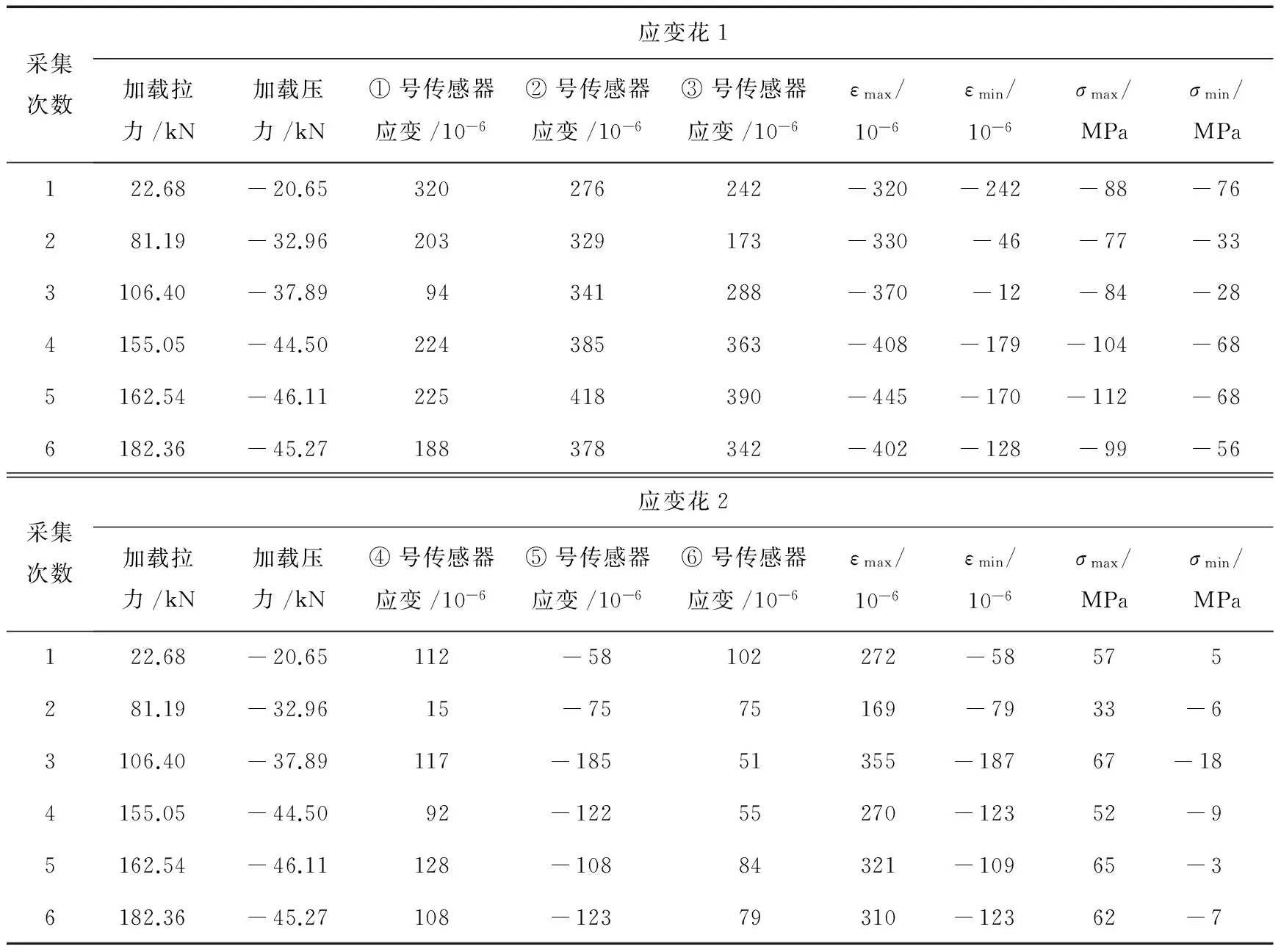

在拉力和压力的控制下,图4应变花1、2的内力及主应力如表2所示。

由表2可知:每一次加载后,N1应变与N3应变变化趋势相同,同时增大或减小。当杆N1侧千斤顶加载、杆N3侧千斤顶不加载时, N1沿杆件方向拉力在竖直方向的分力会使试件节点具有向上拱的趋势,并使节点下弦杆产生向上拱的形变,此时N3产生向上的压缩变形。同理,当N3侧千斤顶加载, N1侧千斤顶不加载时, N3沿杆方向的压力在竖直方向的分力会使整个节点具有向下移动的趋势,并使节点水平弦杆产生下挠形变,此时N1产生向上的拉伸变形。

表2 应变花1、2受力情况

3 节点试件有限元分析

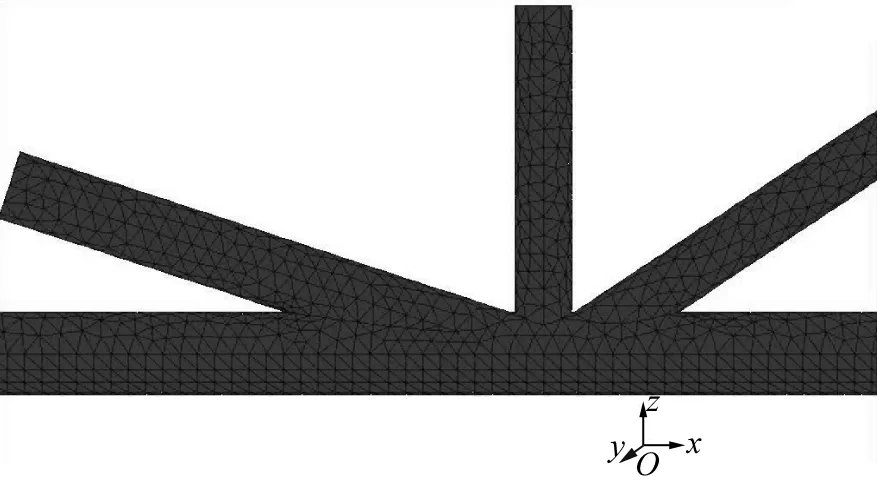

图5 节点有限元模型

本试验采用美国MSC公司的三维仿真分析软件MSC.Marc对节点进行非线性有限元分析[20]。先用ABAQUS软件建模并进行单元网格划分,通过数据链接接口将定义好的模型导入MSC.Marc软件进行非线性有限元分析,有限元模型如图5所示。有限元模型中试件的几何尺寸和实测模型一致,杆件的材料属性根据钢材属性定义,钢管材料的弹性模量为2.05×105MPa,泊松比取值为0.3,材料密度为7 850 kg/m3。模型中选择实体单元solid模拟两斜腹杆、竖杆、下弦杆4根杆件,一共划分为17 310个单元。以节点试验中测出的腹杆内力作为节点有限元模型的荷载,输入到新的节点模型中,计算得出试件的应力分布,作为试验结果的对比。

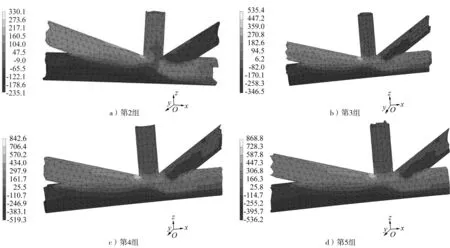

为了与试验中应力分布的情况相对比,在有限元模型中两斜腹杆所施加的荷载取自表2中第2~5组数据,将这4组试验数据由应力换算成面力施加到拉腹杆、压腹杆的截面上,再进行有限元模型的计算。将计算所得的4组数据输入到Marc模型中进行静力有限元计算,得到下弦杆的应力与试验所得的应力进行比较,从而得到应力分布的规律。图6为输入表2中第2~5组数据得到的应力分布情况(图中应力单位为MPa)。

由第2组数据的应力分布图可知,应变花1处的应力为-65.5~-122.1 MPa,应变花2处的应力为-9.0~47.5 MPa;由第3组数据的应力分布图可知,应变花1处的应力为-82.0~-170.1 MPa,应变花2处的应力为62.51~94.45 MPa;由第4组数据的应力分布图可知,应变花1处的应力为-110.7~-246.9 MPa,应变花2处的应力为25.47~161.7 MPa;由第5组数据的应力分布图可知,应变花1处的应力为-114.7~-255.2 MPa,应变花2处的应力为25.8~166.3 MPa。对于拉杆试验,试验结果与模型的应力分布基本吻合,变化较一致。这些位置的应力没超过设计强度215 MPa,满足设计强度要求。

图6 有限元主应力分布图

4 结论

1)试验结果表明,加载中拉杆最大拉力为182.36 kN,远大于设计拉力82.42 kN,压杆最大压力为-46.11 kN,大于设计压力-43.91 kN,承载能力远大于设计值,节点有较大安全储备。

2)每一次加载之后,拉杆应力与压杆应变变化趋势相同,同时增大或减小,这与杆件变形趋势有关系。

3)在拉压力作用下,焊接节点斜腹杆下弦杆节点区域附近应力变化与所加荷载作用基本一致,试验数值与有限元分析数值基本上吻合。

4)对于受力比较复杂的钢管焊接节点,在满足国家现行规范的前提下应加强对焊接节点的要求,减少应力集中。

[1]陈以一,李万祺,赵宪忠,等.国家体育场焊接方管桁架单K节点试验研究[J].建筑结构学报,2007,28(2):54-58. CHEN Yiyi,LI Wanqi,ZHAO Xianzhong,et al.Experimental research on single K-point in roof truss with welded box section members used in the National Statium[J].Journal of Building Structures,2007,28(2):54-58.

[2]刘君平,刘永健,聂少锋.圆钢管KY型相贯节点承载力性能研究[J].世界地震工程,2009,25(1):92-96. LIU Junping, LIU Yongjian, NIE Shaofeng. Study on mechanical behavior of circular tubular KY-joints[J].World Earthquake Engineering,2009,25(1):92-96.

[3]陈以一,陈扬骥,詹琛,等.圆钢管空间相贯节点的试验研究[J].土木工程学报,2003,36(8):24-30. CHEN Yiyi, CHEN Yangji, ZHAN Chen, et al. Experimental study on multi-planar joints of steel tubular members[J].China Civil Engineering Journal,2003,36(8):24-30.

[4]赵宪忠,陈誉,陈以一.平面K型钢管搭接节点静力性能的试验研究[J].建筑结构学报,2006,27(4):23-29. ZHAO Xianzhong, CHEN Yu, CHEN Yiyi. Experiment study on static behavior of unstiffened overlapped CHS K-joints[J].Journal of Building Structures,2006,27(4):23-29.

[5]陈誉,赵宪忠,陈以一.平面K型圆钢管相贯搭接节点有限元参数分析与极限承载力计算公式[J].建筑结构学报,2006,27(4):30-36. CHEN Yu, ZHAO Xianzhong, CHEN Yiyi. Parametric analysis and design equation of ultimate capacity for unstiffened overlapped CHS K-joints[J].Journal of Building Structures,2006,27(4):30-36.

[6]陈誉,彭兴黔.空间KK型双弦杆圆钢管搭接节点有限元参数分析与承载力计算公式[J].建筑结构学报,2007,28(3):37-45. CHEN Yu, PENG Xingqian. Finite element parametric analysis and design formula of ultimate capacity for overlapped CHS KK-joints[J].Journal of Building Structures, 2007, 28(4):37-45.

[7]中华人民共和国建设部. 钢结构设计规范:GB 50017—2003[S].北京:中国计划出版社,2003.

[8]张君,武秀丽,白桂南.空间XK型圆钢管相贯节点的极限承载力非线性有限元分析[J].钢结构,2005(4):18-21. ZHANG Jun, WU Xiuli, BAI Guinan.Nonlinear finite element analysis of ultimate bearing capacity of steel tubule′s XK-joints[J].Steel Construction,2005(4):18-21.

[9]DEXTER E M, LEE M M K. Static strength of axially loaded tubular K-joints I: behavior[J]. Journal of Structural Engineering, 1999, 125(2) :194-201.

[10]CHOO Y S, QIAN X D, WARDENIER J. Effects of boundary conditions and chord stresses on static strength of thick-walled CHS K-joints[J]. Journal of Constructional Steel Research, 2006, 64(4) :316-328.

[11]YIN Y, HAN Q H, BAI L J.Experimental study on hysteretic behavior of tubular N-joints[J]. Journal of Constructional Steel Research, 2009, 65(2) :326-334.

[12]舒兴平,朱绍宁,夏红心,等.长沙贺龙体育场钢屋盖圆管相贯节点足尺试验研究[J].建筑结构学报,2006,25(3):8-13. SHU Xingping ZHU Shaoning,XIA Hongxin,et al.Full-scale experiment research on CHS joints of steel roof of Helong Stadium[J].Journal of Building Structures,2006,25(3):8-13.

[13]舒兴平,朱绍宁,朱正荣.K型圆钢管搭接节点极限承载力研究[J].建筑结构学报,2004,25(5):71-77. SHU Xingping,ZHU Shaoning,ZHU Zhengrong.The study of ultimate bearing capacity of overlapped CHS K-joints[J].Journal of Building Structures,2004,25(5):71-77.

[14]肖亚明,董文秀.钢管结构空间相贯节点研究综述[J].工程与建设,2014(1):10-11. XIAO Yaming,DONG Wenxiu.Review on the study of tubular joints in steel tubular structures[J].Engineering and Construction,2014(1):10-11.

[15]余琼,李思明.框架偏心节点反复荷载下的受力性能[J].同济大学学报(自然科学版),2006,34(4):448-454. YU Qiong,LI Siming.Research on frame′s eccentric joint under low frequency repeated load[J].Journal of Tongji University(Natural Science),2006,34(4):448-454.

[16]庄学真,金建敏,黄襄云.扇形圆钢管屋盖桁架节点性能研究[J].昆明理工大学学报(自然科学版),2007,32(5):61-67. ZHUANG Xuezhen,JIN Jianmin,HUANG Xiangyun.Behavior of steel joints in roof construction for fan-round steel tube[J].Journal of Kunming University of Science and Technology(Science and Technology),2007,32(5):61-67.

[17]张红星.复杂应力状态下应变测量和数据处理方法探析[J].中国测试,2006,32(2):52-55. ZHANG Hongxing.Strain measurement and data processing method in complex stress state[J].China Measurement and Test,2006,32(2):52-55.

[18]闫东明,林皋,徐平,等.混凝土双轴动态试验及其数据处理方法[J].哈尔滨工业大学学报,2009,41(6):160-163. YAN Dongming, LIN Gao, XU Ping, et al. Dynamic biaxial experiment of concrete and its data processing method[J].Journal of Harbin Institute of Technology,2009,41(6):160-163.

[19]赖程钢.基于Hillinger-Reissner变分的钢管混凝土柱模拟模型开发与应用[D].天津:天津大学,2013. LAI Chenggang.Development and application of analysis model based Hillinger-Reissner variationfor concrete filled steel tube column[D]. Tianjin:Tianjin University,2013.

[20]陈宝春,黄文金.钢管混凝土K形相贯节点极限承载力试验研究[J].土木工程学报,2009,42(12):91-97. CHEN Baochun,HUANG Wenjin. Experimental study on ultimate bearing capacity of CFST directly-welded K-joints[J]. China Civil Engineering Journal,2009,42(12):91-97.

(责任编辑:郎伟锋)

Experimental Research on Welded Joints of Steel Pipe Truss in Tilted Belly Poles

DENGShasha,CHENSitian*,WANGWenzhi,YANGYang

(SchoolofCivilEngineering,ChongqingJiaotongUniversity,Chongqing400074,China)

Combined with the stress characteristics of the welded joints of the steel tubular truss in the real construction, the MSC.Marc software is used in the finite element model to establish the solid model to conduct the static loading test and study the stress performance and the changing condition. The finite element analysis of the stress distribution is made in the loading force of the welded joint of the sample. Then, the theoretical result of the finite element calculation is compared with the obtained test results to verify the correctness of the design. The test results show that the joint is stronger than the connected pole and is enough to meet the stress requirement of the overall structure, also the finite element analysis matches the test well, but the regional stress of the joint is more complicated and the stress concentration is more obvious.

steel pipe truss joint;static experiment;finite element analysis;mechanical performance

2016-11-01

邓莎莎(1992—),女,重庆人,硕士研究生,主要研究方向为混凝土结构、钢结构以及复合结构,E-mail:397939412@qq.com.

*通讯作者:陈思甜(1963—),男,重庆人,教授,国家一级注册结构工程师,主要研究方向为新结构、新材料,E-mail:sitianchen@qq.com.

10.3969/j.issn.1672-0032.2017.01.011

TU392.3

A

1672-0032(2017)01-0064-06