纸基摩擦材料坯体组分的研究现状

李坤鹏 赵传山 吴朝军 姜亦飞 韩文佳

(齐鲁工业大学制浆造纸科学与技术教育部重点实验室,山东济南,250353)

·纸基摩擦材料·

纸基摩擦材料坯体组分的研究现状

李坤鹏 赵传山 吴朝军 姜亦飞 韩文佳

(齐鲁工业大学制浆造纸科学与技术教育部重点实验室,山东济南,250353)

纸基摩擦材料是一种多孔性、吸油、易压缩和回弹性能优异的摩擦材料,纸基摩擦材料坯体的组分对各项性能起着至关重要的作用。重点介绍了增强纤维(天然植物纤维、无机纤维、碳纤维、有机合成纤维、混合纤维)和摩擦性能调节剂(减摩剂、增摩剂、多种调节剂混合)2种坯体组分的研究进展,通过对各种纸基摩擦材料综合性能总结对比,提出采用环境友好、耐高温、摩擦因数稳定、磨损率低的材料和优化各组分结合的方式将成为坯体组分研究的主要方向。

纸基摩擦材料;增强纤维;摩擦性能调节剂

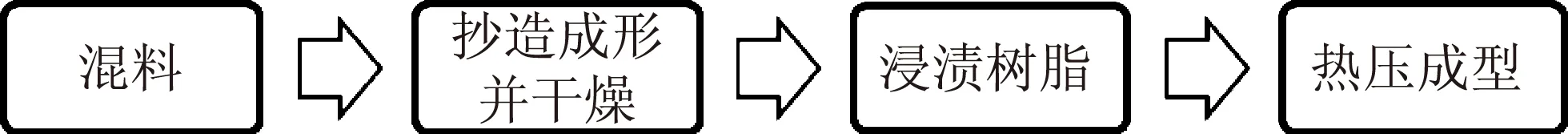

纸基摩擦材料使用造纸技术和工艺制造,采用复合原理,不仅克服了单一材料的缺陷,而且可以通过不同原料之间的性能组合来发挥单一组分本身所没有的新性能,比单一材料具有更优异的综合性能。纸基摩擦材料制备的简易工艺流程如图1所示,先将坯体的组分充分混合,采用造纸的方法成形制得坯体,然后干燥并浸渍树脂,最后热压成型制成纸基摩擦材料。

图1 纸基摩擦材料制备的简易工艺流程图

纸基摩擦材料是纤维增强树脂基复合材料,组分按工序分为坯体和黏结剂。坯体的组分(增强纤维、摩擦性能调节剂和填料)对纸基摩擦材料的摩擦和物理等性能起着至关重要的作用。增强纤维是纸基摩擦材料的重要组成部分,是纸基摩擦材料的骨架,使材料具有好的韧性和足够的强度,能经受住剪切、拉伸和冲击等机械作用;摩擦性能调节剂可以调节摩擦材料的摩擦性能,改进摩擦材料的热性能、物理性能与机械强度,降低摩擦材料的成本。通过对增强纤维和摩擦性能调节剂的研究进展进行对比,提出了关于纸基摩擦材料坯体组分的发展方向。

1 增强纤维的研究现状

早期使用的增强纤维主要是植物纤维或石棉纤维。20世纪70年代以前,汽车多为鼓式制动,采用石棉摩擦材料,虽然石棉价格低廉、较好地解决了载荷适用性问题,但其高温易磨损、且石棉纤维吸入肺内,人体无法代谢,易引发肺癌,使其应用受到了限制。20世纪70年代中期至80年代中期,汽车制动器向盘式制动和无石棉化发展,欧、美等发达国家和地区生产摩擦材料时已禁止使用石棉纤维。目前纸基摩擦材料研究和工程应用中所涉及的增强纤维主要包括天然植物纤维、无机纤维、碳纤维和有机合成纤维。

1.1 天然植物纤维

天然植物纤维有轻质低廉、断裂强度和拉伸强度高、耐磨损、密度小、界面作用力增强(表面的羟基可与基体上的酚羟基形成较强的氢键)、环保、可降解等优异特性。冯竞伟等人[1]以剑麻浆作为增强体,制备了环保型纸基摩擦材料,剑麻浆占腰果酚改性酚醛树脂(PCF)含量的4%时,树脂能够较好地包覆在剑麻浆及其他组分的表面,与未添加剑麻浆摩擦材料相比,冲击强度提高11.9%,弯曲强度提高7.1%、玻璃化转变温度提高10℃,同时低温摩擦性能得到改善;添加2%和1%的剑麻浆时可减少犁沟(硬质突起的表面滑过另一个表面时产生了犁沟,犁沟增大了摩擦材料和对偶件的磨损)的产生, 但高温热衰退明显,恢复性、抗磨性略有下降。Namessan等人[2]采用经丝光化处理的红麻纤维作为增强纤维,摩擦材料的洛氏硬度为(101±1.379)HR,冲击强度为(20.86±0.704)kJ/cm2,采用丝光化处理红麻纤维提高了摩擦材料的硬度,增加了磨损率。Bajpai 等人[3]采用荨麻纤维、grewiaoptiva纤维和剑麻纤维作为增强纤维,在转速1000~3000 r/min和比压0.5~1.5 MPa的条件下,3种摩擦材料的动摩擦因数分别为0.3~0.5、0.2~0.8、0.3~0.6,磨损率分别为2.0×10-6~7.0×10-6cm3/J、 2.9×10-6~5.8×10-6cm3/J、0.4×10-6~9.2×10-6cm3/J。

植物纤维普遍耐热性较差,在260℃左右以上就开始热裂解,耐磨性能也较差,而且由于表面有大量的羟基,具有较强的亲水性,与疏水性的树脂界面结合强度较差,在摩擦过程中容易产生界面分离和纤维的脱落,所以只能应用在一些速度和载荷较低的载具上或与其他纤维混合使用。

1.2 无机纤维

纸基摩擦材料所用无机纤维包括天然矿物纤维和人造无机纤维。天然矿物纤维(主要成分为各种氧化物)是从纤维状结构的矿物岩石中获得的纤维(如石棉纤维、硅灰石纤维、海泡石纤维等),其价格低廉、来源广泛、耐热性较好。郝华伟等人[4]分别用海泡石纤维、硅灰石纤维作为增强纤维,探究了两种纤维单独作为增强纤维制得摩擦材料的性能,研究发现,海泡石、硅灰石韧性比石棉差,使用中材料有时会出现热龟裂(摩擦面上,因摩擦引起的加热冷却反复循环所致的不规则的龟壳状裂纹,降低了摩擦材料的使用寿命)。

常用人造无机纤维有陶瓷纤维、钛酸钾晶须、玻璃纤维等。陶瓷纤维是一种纤维状轻质耐火材料,具有质量轻、耐高温、热稳定性好、导热率低、比热小及耐机械震动等优点,普通陶瓷纤维又称硅酸铝纤维,因其主要成分之一是氧化铝。Unno[5]采用含量1%~3%、长度大于400 μm、包含4%~10%含量氧化铝成分长度50~200 μm的生物可溶性陶瓷纤维作为增强纤维,可溶性陶瓷纤维是以SiO2、MgO、CaO为主要成分的碱土硅酸盐纤维,有良好的除锈性能,可以对对偶件起到一定的除锈作用,而且具有生物可溶性,有利于改善人类的生活环境,也能够使人们免受非降解纤维的危害,由于MgO、CaO等成分的引入,耐热性与陶瓷纤维相比较差,在其中加入氧化铝成分可以提高耐热性。两种以上平均长度差值大于50 μm的生物可溶性陶瓷纤维结合使用,可以提高分散性和剪切强度。Zhang等人[6]制作了0~20%不同玻璃纤维含量的纸基摩擦材料,玻璃纤维具有高强度、高模量、高抗热性等优良性能,玻璃纤维含量小于10%时,剪切强度随玻璃纤维含量增加而增加,其含量大于10%时,剪切强度随玻璃纤维含量增加而减小;在转速1000~3000 r/min和比压0.5~1.5 MPa的条件下,玻璃纤维含量为10%时,磨损率低至1.3×10-8cm3/J左右;动摩擦因数最稳定,为1.2~1.4。

除了在一定温度下会分解粉化的具有结晶水结构的无机纤维外,一般的无机纤维能够在高温下保持结构的稳定,但无机纤维对对偶和自身的磨损较高,且韧性较差,与树脂结合性差,界面强度低,使用中材料有时会出现热龟裂,影响摩擦材料的使用寿命。

1.3 碳纤维

碳纤维成分的95%是碳,是由有机纤维经碳化及石墨化处理而得到的具有乱层石墨结构的微晶材料。碳纤维具有密度小(不到钢的1/4)、摩擦因数稳定、耐高温(没有氧气的情况下可以耐3000℃的高温)、稳定性好、自润滑性能优良、机械强度高、耐磨性能好的特点,是纸基摩擦材料的理想增强纤维。

马小龙等人[7]使用浓硝酸和HK-550硅烷偶联剂(氨丙基三乙氧基硅烷)对碳纤维进行表面改性,有效地提高了复合材料的界面结合强度,所制备的复合材料拉伸强度大、摩擦因数较大、磨损率较小。Fei J.等人[8]采用了长度100、400、600和800 μm的碳纤维,添加长度100 μm纤维的试样磨损率最低,仅为1.40×10-5mm3/J;在比压为0.5 MPa和转速为2000 r/min的条件下,碳纤维长度从100 μm增加到600 μm,摩擦因数从0.121增加到0.134,碳纤维长度为800 μm时,摩擦因数为0.127;随着碳纤维长度增加,磨损率和对偶盘的磨损率也变大,碳纤维长度100 μm时,磨损率低至1.40×10-5mm3/J,对偶盘的磨损率低至1.02×10-5mm3/J。Fei J.等人[9]采用了40%、45%、50%和55% 4种含量的微米级碳纤维(直径20 μm、长度100 μm),4种摩擦材料的孔隙率分别为41.9%、39.0%、34.5%和31.2%,随着碳纤维含量的增加,抗拉强度从21.63 MPa减少到16.33 MPa,磨损率从0.89×10-5mm3/J升高到2.87×10-5mm3/J,对偶盘的磨损率从7.25×10-5mm3/J降到0.62×10-5mm3/J,在有润滑油润滑的条件下,55%碳纤维含量的纸基摩擦材料有最好的摩擦性能稳定性和抗振动性能。

碳纤维是一种较为理想的增强纤维,但碳纤维与树脂结合强度低,通常需要对碳纤维进行表面处理,而且作为单一的增强纤维使用时成本太高,现在主要还是应用在飞机、高速列车等对摩擦磨损性能有高要求的载具上。

1.4 有机合成纤维

芳纶纤维全称为聚对苯二甲酰对苯二胺,能够提高填料的留着率,有较好的热稳定性(能耐400℃以上的温度),拉伸强度仅次于玻璃纤维、石墨纤维和PBI纤维。芳纶浆粕是芳纶纤维差别化产品,芳纶浆粕表面的氨基含量是芳纶纤维的10倍,与酰胺类树脂有更好的亲和性,可与树脂形成氢键从而增强界面结合强度,而且比碳纤维及玻璃纤维的分散混合性能更好。Kim S. J.等人[10]用长度2 mm的芳纶浆粕作为增强纤维,研究了芳纶浆粕含量对摩擦材料摩擦性能和物理性能的影响。无论哪种树脂类型,相同量芳纶浆粕的摩擦材料表现出相似的物理性质。与不含芳纶浆粕的摩擦材料相比,含芳纶浆粕的摩擦材料稳定性更好,但当芳纶浆粕含量从10%增加20%时,摩擦因数略有增加,摩擦稳定性变化不大。

酚醛纤维是一种具有高度交联结构的有机纤维,由醛和酚合成酚醛树脂然后纺丝、固化制得的,可耐瞬时2500℃的高温,长期使用温度150~180℃,具有良好的耐磨性、自润滑性,与酚醛树脂有优良的浸润性,酚醛纤维与酚醛树脂形成化学交联,再加上物理吸附和机械力的交互作用,因此结合性强。张海娥等人[11]添加不同含量的酚醛树脂纤维替代部分碳纤维。随着酚醛纤维含量的增加,材料层间剪切强度逐渐提高,而压缩率变化较小,回弹率先增大后减小,材料耐热性降低,磨损率逐渐降低,同时摩擦因数保持稳定。

有机纤维在常温下强度良好,但是耐热性不如无机纤维和碳纤维,有的有机纤维受热会发黏和软化,影响摩擦材料的性能和使用寿命。

1.5 混合纤维

使用单一纤维难免有性能和成本的缺陷和不足,而使用混合纤维可以发挥各种纤维的优势,获得较好的综合性能来弥补单一纤维的缺陷和不足。胡健等人[12]采用剑麻纤维和芳纶纤维为增强纤维。陆赵情等人[13]采用碳纤维、芳纶短切纤维、芳纶浆粕、竹纤维和海泡石绒为增强纤维。

近年来许多研究者采用了双层工艺混合纤维,用界面结合力强和弹性好的纤维作为支撑层的增强纤维,摩擦磨损性能好的作为摩擦层的纤维。Lam R.C.等人[14]使用非线性弹性纤维和棉纤维作为支撑层的增强纤维,使用芳纶纤维、酚醛纤维和碳纤维作为摩擦层的增强纤维,所制得的摩擦材料具有很高的摩擦因数,较强的抗振动性和极高的耐热性,同时还具有更高的强度、耐磨性和抗噪声能力。林荣会等人[15]采用棉短绒浆作为支撑层的增强纤维,将碳纤维和丙烯腈浆粕作为摩擦层的增强纤维。Kim Y.C.等人[16]用棉短绒和芳纶纤维作为支撑层,用棉短绒、芳纶纤维和碳纤维作为摩擦层,两层都添加了棉短绒增加了两层间的氢键结合,但摩擦层的棉短绒含量不能超过10%,否则会降低耐热性能。

增强纤维采用混合纤维,可以弥补单一纤维的缺陷,发挥复合材料性能的优势;双层工艺可以充分发挥不同纤维的性能,有效降低磨损率,提高弹性、吸油性、抗振动性能、耐热性能和摩擦因数稳定性。

2 摩擦性能调节剂的研究现状

摩擦性能调节剂按其作用可分为减摩剂和增摩剂。减摩剂一般莫氏硬度低于2,增摩剂一般为高硬度物质,莫氏硬度通常为3~9。

2.1 减摩剂

常用的减摩剂主要为具有层状结构的柔软固体,如石墨、活性炭、滑石粉、云母、金属硫化物等,减摩剂主要作用是通过黏着摩擦机理稳定摩擦因数、减少噪声、热衰减和磨损。

石墨是层状的碳单质,耐热性、导热性、润滑性、化学稳定性和抗热振性较好,是优良的固体润滑剂, 其摩擦因数为0.001,不同粒度的石墨制得的摩擦材料摩擦因数不同,耐热性能也不同,21 μm粒度的石墨有最好的耐热性能和物理性能。Kolluri D.R.等人[17]选用了21、41、71、137 μm 4种粒度不同但结晶度和热传导系数相同的天然石墨作为减摩剂,对石墨粒度和材料热性能的影响进行了研究。Toshiya T.等人[18]用0.5%~2.0%的硫化锌和2.0%~5.0%的石墨作为减摩剂,与二硫化钨425℃和二硫化钼300~400℃的氧化温度相比,硫化锌在600℃以上才会分解成锌和硫,可以防止金属捕捉发生的同时保持足够的耐磨性,添加0.5%~2.0%的硫化锌可以在不降低摩擦因数的条件下,获得较好的耐磨性能和足够的制动力。

Lee J. M.[19]以活性炭为摩擦性能调节剂,活性炭的多孔结构使得它比石墨有更大的表面积,能加强与树脂的界面结合,提高摩擦材料的耐磨性能,而且能使冷却油在单个颗粒孔隙里流动,使得产品在高温时能够更好地抵抗热降解。

金属硫化物会在摩擦材料使用过程中发生氧化反应,放出二氧化硫气体造成环境污染,此类减摩剂的应用应逐渐减少。

2.2 增摩剂

在碳纤维增强纸基摩擦材料中,摩擦因数低将降低制动效率,因此必须使用一定量的增摩剂以提高摩擦因数。常用的增摩剂是一些硬质固体颗粒(如氧化锆、氧化铝、碳化硅、二氧化硅、氮化硼、蛭石等),增摩剂提高了摩擦因数,但同时增加了对偶件的磨损。

氧化锆具有耐高温、强度高、硬度高(仅次于金刚石)、耐磨性好等特点,但影响摩擦因数稳定性。Suzuki T.等人[20]采用氧化锆作为增摩剂,研究表明,摩擦因数稳定性跟氧化锆晶格常数有关;制得的摩擦材料即使在高负载下也能抑制摩擦因数的变化,摩擦因数也更稳定。

Bijwe J.等人[21]分别采用2%纳米级、微米级的氧化铝、碳化硅和二氧化硅作为增摩剂,纳米级增摩剂的耐磨性能为未添加的2倍,纳米二氧化硅的摩擦材料有最高的耐磨性,其次是纳米碳化硅和纳米氧化铝的;而最佳综合摩擦性能的是添加纳米碳化硅的,其次是添加纳米氧化铝和纳米二氧化硅的。张翔等人[22]在摩擦材料中添加了蛭石,因为蛭石是一种轻质、耐高温、片状多孔结构的材料,可以提高摩擦材料的摩擦性能、耐高温性能和减震性能,随着蛭石含量的增加,动摩擦因数先减小而后有所增大,而静摩擦因数先增大再减小,磨损率增加;动摩擦因数随着制动压力和转速的增加而减小;循环制动过程中,蛭石含量为6%时试样具有较好的制动稳定性,静摩擦因数为0.205,动摩擦因数为0.85~0.115,磨损率为2.0×10-5mm3/J。

2.3 不同类型摩擦性能调节剂的混合

许多研究者经常同时加入多种摩擦性能调节剂以获得较好的综合性能。Matsumoto T.等人[23]采用了腰果油粉、树脂颗粒、橡胶颗粒作为混合调节剂。腰果油粉是从腰果壳油制备,可提高有机纤维和颗粒之间的界面黏合,同时减少了磨损。Ono T.等人[24]用1%~15%的γ-氧化铝和0.3%~6%聚四氟乙烯粉作为摩擦性能调节剂制作摩擦材料,γ-氧化铝有较大的比表面积且有耐高温、活性高、吸附能力强、极好分散、耐磨性能好等优点,属于活性氧化铝,可以作为摩擦材料增摩剂使用;聚四氟乙烯粉属于氟系聚合物,比表面积大于10 m2/g,摩擦因数0.06~0.07,润滑性好,制得的摩擦材料有效控制了在高负荷、高速、高温条件下制动效能的降低,使摩擦因数更加稳定。薛从强等人[25]采用不同含量的煤矸石粉,并添加铜粉和石墨,高温阶段煤矸石粉可以改善热衰退性,稳定摩擦因数,有良好的耐热性和热稳定性,随着煤矸石粉含量的增加,洛氏硬度、摩擦因数增大,而冲击强度略有下降;煤矸石粉可以促进摩擦层的形成,含量为 20% 的试样具有最优的摩擦和耐热性能。Dadkar N.等人[26]采用了二氧化硅、氧化铝、氧化铁、氧化钙和粉煤灰作为摩擦性能调节剂,利用粉煤灰不仅可以控制粉煤灰产生的污染也能减少成本,避免造成资源浪费,而且有较好的耐热性能,可与树脂建立良好的黏结界面,研究发现采用65%含量以上粉煤灰的试样摩擦因数是0.34~0.35,少于60%的试样摩擦因数为0.45~0.465,60%粉煤灰的试样有更好的耐磨性、机械性能和摩擦因数稳定性。Chung K.等人[27]采用了废轮胎和六钛酸钾晶须作为摩擦性能调节剂,利用废轮胎可以减少污染,节省资源,提高摩擦材料的耐磨性;六钛酸钾晶须能在摩擦过程中转移热量,防止摩擦材料升温过快,提高摩擦因数的稳定性,减少磨损,延长了摩擦材料的使用寿命,制得试样的摩擦因数为0.72,磨损率为1.03×10-7cm3/J。Zhang J. Z.等人[28]采用了重晶石、锑硫化物、氮化硼、铝粉和碳化钽作为摩擦材料调节剂,重晶石主要成分是硫酸钡,能提高磨损率;锑硫化物具有较低的熔点,在高温分解后会产生锑的氧化物,在还原剂的存在下可以还原成金属锑,防止材料在高温下氧化燃烧,保持摩擦材料的摩擦稳定性,降低摩擦高温下的分解率,延长材料的使用寿命,并能作为高温条件下的无机胶黏剂和减摩剂;氮化硼具有低的热膨胀系数和高的化学稳定性;片状铝粉软而轻,有稳定的摩擦因数,能降低摩擦材料的磨损,在摩擦过程中,铝粉末的熔化过程中吸收了大量的热量,起着热分散的作用,可以延长制动系统的使用寿命;碳化钽可以减少制动片的扩散磨损,制得的摩擦材料具有良好的耐高温性能、使用寿命长、耐磨性好、摩擦因数稳定等特性。Kumar M.等人[29]分别选用纳米级的铜粉(50~200 nm)和微米级的铜粉(400~600 μm)作为磨擦材料调节剂,铜粉在制动时有提高导热率、提供主要的接触点和改善滑动性能的优点,而且在金属填料中,铜粉有最高的热导率。研究表明,制得的摩擦材料在减速和减压时,摩擦因数为0.3~0.4,密度、硬度、热导率、热扩散系数等性能均随着纳米铜粉的增加而增加,纳米铜粉末的最优添加量为2%。Singh T.等人[30]采用石墨、硫酸钡、重晶石、纳米黏土和多壁碳纳米管作为磨擦材料调节剂,其中纳米黏土能与石墨和芳纶纤维结合,在摩擦表面形成一个良好的转移膜,能够最大限度地减少磨损,但降低了摩擦因数;多壁碳纳米管具有轻度磨粒的性质,提高了摩擦因数,但加大了磨损,纳米黏土的试样能够提供最好的耐磨性能,碳纳米管的试样能提供较高的摩擦因数和稳定性,综合考虑纳米黏土的试样具有最好的摩擦性能。

多种摩擦性能调节剂的混合能够产生新的性能和优势;纳米材料具有更高的比表面积,可以促进应力的转移;复合物中需要纳米级摩擦性能调节剂的量远低于相应传统微米级的;纳米摩擦性能调节剂具有质轻、良好延展性和可加工性的优点,并且能够改善硬质微米摩擦性能调节剂的耐磨性能。

3 总结与展望

现阶段,载具正向着高速、高载荷发展,纸基摩擦材料仍存在成本和环境问题。研究者们对纸基摩擦材料坯体的组分进行了大量相关研究,对增强纤维的研究主要集中在混合纤维的组成配比、高性能纤维和环保纤维的应用上;对摩擦性能调节剂的研究主要集中在多种摩擦性能调节剂的混合配比上,采用纳米、高性能和环保材料上。纸基摩擦材料要在高速、高载荷载具上广泛应用,需要进一步提高摩擦材料的耐热性能和摩擦磨损性能,综合考虑对环境的影响,淘汰污染材料,采用环境友好、摩擦性能稳定、磨损率低的材料和优化各组分的结合方式将成为纸基摩擦材料坯体组分的主要研究方向。

[1] Feng J W, Yu C B, Qin G L, et al. Preparation and performance of natural plant resource compound modified phenolic resin matrix friction material[J]. Polymeric Materials Science and Engineering, 2015(11): 167. 冯竞伟, 余传柏, 覃桂龙, 等. 天然植物资源复合改性酚醛树脂基摩擦材料的制备与性能[J]. 高分子材料科学与工程, 2015(11): 167.

[2] Namessan N O, Maduako J N, Aliyu B. Comparative study of the effects of treatment techniques on the mechanical properties of Kenaf (Hibiscus canabinus) fibre reinforced brake pads[J]. Taraba Journal of Agricultural Research, 2013, 1(1): 29.

[3] Bajpai P K, Singh I, Madaan J. Tribological behavior of natural fiber reinforced PLA composites[J]. Wear, 2013, 297(1-2): 829.

[4] Hao H W. Mineralogical characteristics of sepiolite and wollastonite fiber and its application in non asbestos brake shoe[J]. Non-Metallic Mines, 2003, 26(5): 56. 郝华伟. 海泡石及硅灰石纤维的矿物学特性及其在无石棉刹车片中的应用[J]. 非金属矿, 2003, 26(5): 56.

[5] Unno M. Composition for friction material and friction material using same: US, 7914871B2[P]. 2011.

[6] Zhang X, Li K Z, Li H J, et al. Tribological and mechanical properties of glass fiber reinforced paper-based composite friction material[J]. Tribology International, 2014, 69(1): 156.

[7] Ma X L, Ao Y H, Xiao L H, et al. Effect of Surface Modification of Carbon Fiber on Friction Properties of Carbon Fiber/Phenolic Resin Matrix Composite[J]. Chinese Journal of Materials Research, 2015, 29(2): 101. 马小龙, 敖玉辉, 肖凌寒, 等. 表面改性对碳纤维/酚醛树脂基复合材料摩擦性能的影响[J]. 材料研究学报, 2015, 29(2): 101.

[8] Fei J, Wang H K, Huang J F, et al. Effects of carbon fiber length on the tribological properties of paper-based friction materials[J]. Tribology International, 2014, 72(4): 179.

[9] Fei J, Luo W, Huang J F, et al. Effect of carbon fiber content on the friction and wear performance of paper-based friction materials[J]. Tribology International, 2015, 87: 91.

[10] Kim S J, Jang H. Friction and wear of friction materials containing two different phenolic resins reinforced with aramid pulp[J]. Tribology International, 2000, 33(7): 477.

[11] Zhang H E, Fu W Y, Li H J, et al. Performance of Phenolic Fiber Reinforced Paper-based Friction Material[J]. Tribology, 2014, 34(3): 311. 张海娥, 付业伟, 李贺军, 等. 酚醛纤维增强纸基摩擦材料的性能研究[J]. 摩擦学学报, 2014, 34(3): 311.

[12] HU Jian, ZHANG Zeng. Manufacture of Paper-Based Friction Material[J]. China Pulp & Paper, 2004, 23(2): 24. 胡 健, 张 曾. 混合纤维纸基复合摩擦材料的研究[J]. 中国造纸, 2004, 23(2): 24.

[13] LU Zhao-qing, CHEN Jie, ZHANG Da-kun. Influence of PEO and CPAM on the Formation of the Base Paper for Paper Based Friction Material[J]. China Pulp & Paper, 2013, 32(2): 22. 陆赵情, 陈 杰, 张大坤. PEO和CPAM对纸基摩擦材料原纸性能的影响[J]. 中国造纸, 2013, 32(2): 22.

[14] Lam R C, Chen Y F, Maruo K. Porous friction material comprising nanoparticles of friction modifying material: US, 7749562B1[P]. 2010.

[15] Lin R H, Fang L, Li X P, et al. Double layer paper base friction material and friction plate making method: CN, 632034[P]. 2005. 林荣会, 方 亮, 李新平, 等. 双层纸基摩擦材料及摩擦片制作方法: CN, 632034[P]. 2005.

[16] Kim Y C, Cho E P, Oh Y T, et al. Paper-based Wet Friction Material of Automotive Auto Transmission: US, 0160146Al[P]. 2016.

[17] Kolluri D K, Boidin X, Desplanques Y, et al. Effect of Natural Graphite Particle size in friction materials on thermal localisation phenomenon during stop-braking[J]. Wear, 2010, 268(11-12): 1472.

[18] Toshiya T, Yasuki H , Mitsuaki Y. Friction Material: EP, 2894208A1[P]. 2015.

[19] Lee J M. Friction paper containing activated carbon: US, 5989390[P]. 1999.

[20] Suzuki Y, Itami E, Hatori K, et al. Friction material and manufacturing method thereof: US, 70148428A1[P]. 2007.

[21] Bijwe J, Aranganathan N, Sharma S, et al. Nano-abrasives in friction materials-influence on tribological properties[J]. Wear, 2012, 296(S 1-2): 693.

[22] Zhang X, Li K Z, Li H J, et al. Friction and Wear Properties of Vermiculite Modified Paper-based Composite Friction Material[J]. Materials Review, 2013, 27(16): 113. 张 翔, 李克智, 李贺军, 等. 蛭石改性纸基摩擦材料的摩擦磨损性能研究[J]. 材料导报, 2013, 27(16): 113.

[23] Matsumoto T, Umezawa S. Method of producing wet friction material and wet frictional material: US, 060536[P]. 2000.

[24] Ono M, Nagayoshi T, Inoue M, et al. Friction material composition and friction material therefrom: US, 18818B2[P]. 2013.

[25] Xue C Q, Gao C H, He S F, et al. Influence of Resin—based Composites Filled with Coal Gangue Fines on Tribological Performance[J]. Jiangsu Machine Building & Automation, 2015(5): 18. 薛从强, 高诚辉, 何福善, 等. 煤矸石粉掺量对树脂基复合材料摩擦学性能的影响[J]. 机械制造与自动化, 2015(5): 18.

[26] Dadkar N,Tomar B S,Satapathy B K,et al.Performance assessment of hybrid composite friction materials based on flyash-rock fibre combination[J].Materials & Design,2010,31(2):723.

[27] Chung K,Hong Y.Friction and wear properties of scrap tire /potassium hexatitanate whisker composites[J].Journal of Industrial&Engineering Chemistry,2013,19(4):1234.

[28] Zhang J Z.Copper-free friction material composition for brake pads:US,962711B2[P].2015.

[29] Kumar M,Bijwe J,Sharma S.Comparison Between Nano-and Micro-Sized Copper Particles as Fillers in NAO Friction Materials[J].Nanomaterials & Nanotechnology,2013,3(1):92.

[30] Singh T,Patnaik A,Gangil B,et al.Optimization of tribo-performance of brake friction materials: Effect of nano filler[J].Wear,2015,324-325: 10.

(责任编辑:马 忻)

Research Status of Main Components of Paper-based Friction Material Green Body

LI Kun-peng*ZHAO Chuan-shan WU Chao-jun JIANG Yi-fei HAN Wen-jia

(KeyLabofPulpandPaperScienceandTechnologyofMinistryofEducation,QiluUniversityofTechnology,Ji′nan,ShandongProvince, 250353)(*E-mail: lkp19891101@163.com)

Paper-based friction material has excellent performances such as properties of porosity, oil absorption, easy compression and resilience, etc. The composition of its green body plays an important role in its performance. The paper aims to introduce advances of research on two major components of green body—reinforced fiber (natural plant fiber, inorganic fiber, carbon fiber, organic synthetic fiber, hybrid fibers) and friction modifier (friction reducing agent, friction increasing agent, mix of various friction regulating agents), the integrated performances of each components were summarized from reviewing existed researches, and then they were compared respectively. A main developing direction of green bodies’ components was that the environmental friendly, material with high temperature resistant, stable friction coefficient, and low wear rate should be used as much as possible and the components combination should be optimized.

paper-based friction material; reinforced fiber; friction modifier

2016- 07-19(修改稿)

李坤鹏先生,在读硕士研究生; 主要研究方向:特种纸、纸基摩擦材料。

TS72

A

10.11980/j.issn.0254- 508X.2017.02.011