气门座圈锥面跳动的检测方法分析与探讨

(东风朝阳朝柴动力有限公司,朝阳122000)

气门座圈锥面跳动的检测方法分析与探讨

孙景新

(东风朝阳朝柴动力有限公司,朝阳122000)

气门座圈的密封性是影响发动机性能的重要原因之一,表现形式为座圈锥面对导管孔的跳动误差,如何快速准确地检测出误差的大小是本行业的关键技术。通过对我公司气门座圈锥面对导管孔的跳动误差的检测方法进行分析,阐述了这种测量误差对检测结果的影响。并提出了一种新的检具结构,论述了新检具的结构特点,分析了新结构检具测量结果的可靠性,论证了新结构检具的实用性。

气缸盖气门座圈导管孔跳动检测

1 前言

气缸盖是发动机的主要零件之一,缸盖上的气门座圈锥面及导管孔直接与气门接触。如果气门在工作时对锥面发生中心偏移,会导致气门及导管孔的快速磨损,还会造成耗油量增加,直接影响汽车发动机的输出功率。其因素之一是气门座圈锥面对导管孔的跳动误差大,因此对加工后的缸盖进行座圈锥面对导管孔的跳动误差的检测十分必要,检测结果的准确性直接影响着发动机的质量评定。

2 原气门座圈锥面跳动检具误差分析

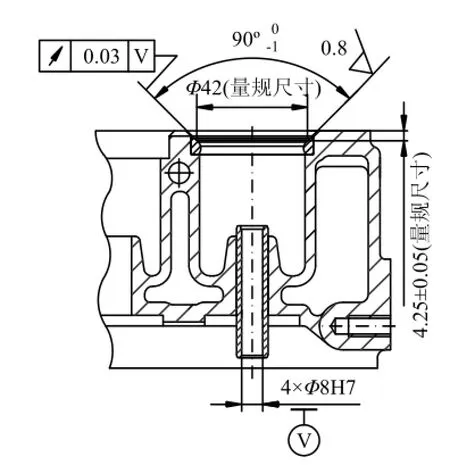

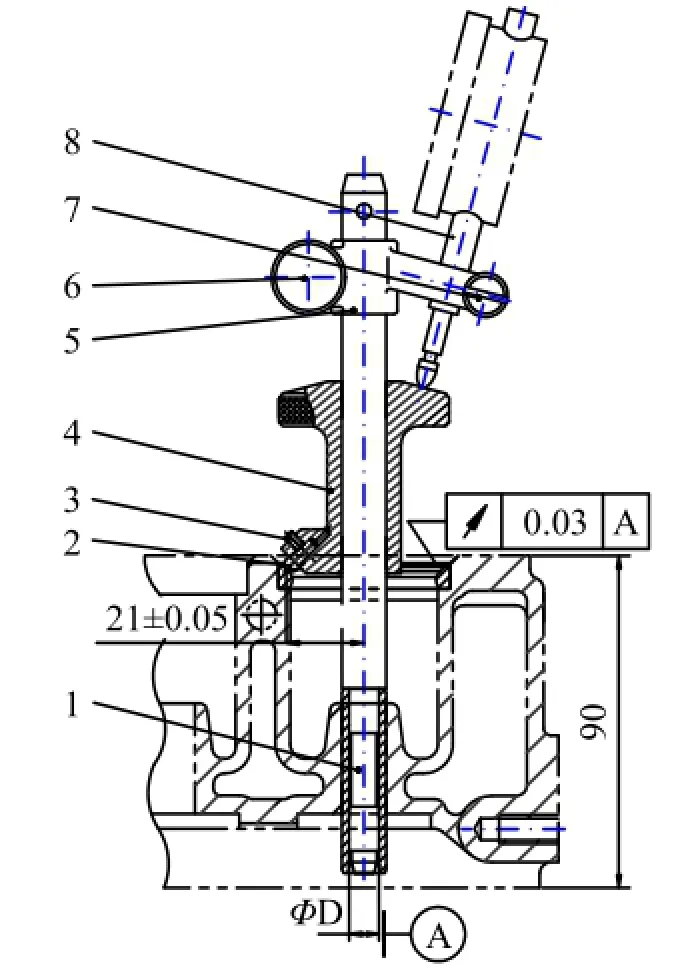

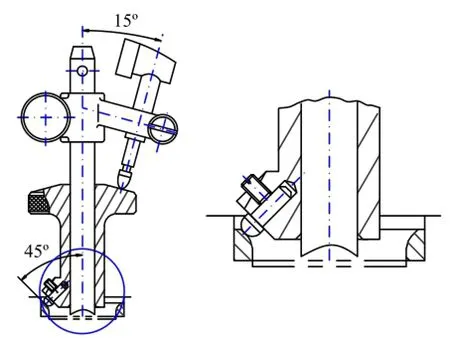

在缸盖的大批量生产过程中,往往需要一些适用于生产现场、能在工序间快速并准确地实施的测试方法。针对在工序间检测气门座圈锥面对导管孔的跳动误差,我公司普遍使用的是专用检具,这种检具不但存在定位间隙,而且测量数值还要经过转换,这样就会积累了一定的测量误差。下面以QD32柴油机进气座圈锥面对导管孔的跳动误差检测方法为例进行分析。图1为加工缸盖座圈锥面的工序要求,图2为座圈锥面对导管孔的跳动误差的检测方法,图3为检测部位的放大图。检具的工作原理及使用方法如下。

芯轴在被测座圈的相应导管孔中定位,芯轴上的测座使测头与座圈锥面接触,芯轴上部的千分表与测座的锥面接触,通过旋转测座使测头沿座圈锥面旋转一周,测头触点的移动经过测座的锥面传递给千分表,通过千分表的读数及座圈锥面的角度可计算出最终的跳动误差值。

检具使用方法:选择与定位孔成最小间隙的芯轴①,并将其插入被测座圈的相应导管孔中,靠芯轴的台阶及导管孔端面使芯轴在轴向定位,然后将装有测头②的测座④安装在芯轴上,使测头与座圈锥面接触,再将装有千分表⑧的表架⑤安装在芯轴的适当位置。松开螺钉⑦使千分表⑧可以轴向移动,调整千分表使其表头与测座锥面接触,并压表0.15~0.2 mm后调零,拧紧螺钉⑦使表固定。用手轻按测座④使测头②紧贴座圈锥面,旋转测座使测头在座圈锥面上旋转一周,记录表针的差值,再将这个值乘以结构系数,得出座圈锥面跳动误差值。

此检具结构及工艺性分析:此结构主要为定位芯轴及测座和测头,芯轴为一组,根据零件定位孔公差将芯轴的定位部分进行分组。该检具共有5根不同直径的芯轴,可根据定位孔实际尺寸选择使用。芯轴的上部与测座配合,配合部位的尺寸要求较严,以保证每个芯轴与同一测座的配合间隙小于0.005 mm,对芯轴的定位轴径及与测座配合的轴径有较高的同轴度要求,制造非常困难。由于测座上装有测头,测头的球部到座圈锥面的中心尺寸必须保证图纸给定的量规尺寸。为保证测头尺寸的唯一性,并减少测座的制造数量,所以尽量使用同一个测座来检测座圈的跳动误差。测座的一端安装测头而在另一端设计一个锥面,千分表测头的触点与这个锥面垂直,通过测座的移动读取千分表误差值。此检具误差分析如下。

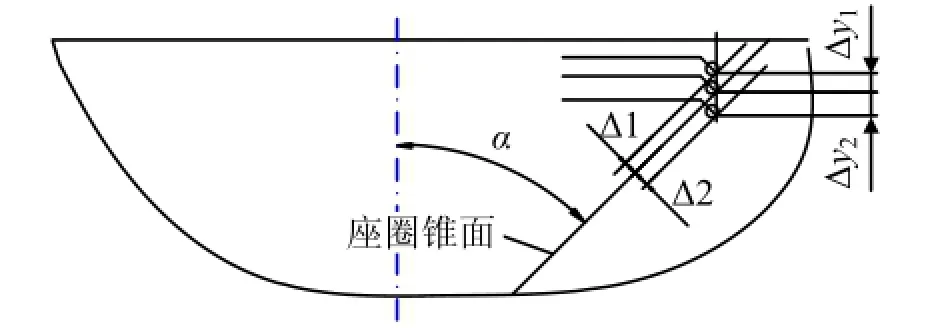

(1)由于测头是固定的,尺寸设定为标准量规尺寸(直径),当座圈锥面出现跳动误差时,测头所在的平面脱离了初始测量平面,测头不能沿座圈锥面垂直移动,而是沿着轴向移动,形成一个轴向的测量误差Δy1或Δy2,而实际误差与被测座圈锥面的角度有关,如图4所示。实际误差Δ1=Δy1×cosα,Δ2=Δy2×cosα,反映在千分表的读数差为Δy1+Δy2,则锥面实际跳动误差为Δ1+Δ2=(Δy1+Δy2)×cosα。即,实际跳动误差=千分表读数差×cosα。

图1 缸盖座圈锥面工序要求

图2 座圈锥面对导管孔的跳动误差的检测方法

图3 检测部位的放大图

图4 测头径向尺寸为固定值,测量的跳动误差不是在同一个圆周上

(2)由于结构造成测量误差的转换,测头与轴线成α角度,转换后的误差在千分表上显示的不是实际误差值,即使通过运算得出理论误差值。由于检具零件的制造误差,测座的角度及配合间隙也会造成理论误差值与实际误差的差异。

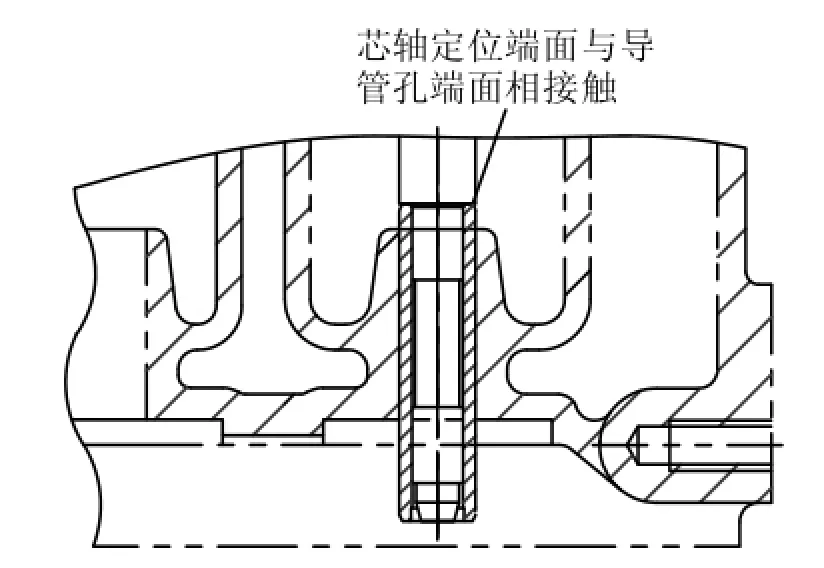

(3)芯轴的台阶面与导管孔端面接触,由于导管孔端面与导管孔的垂直度误差及定位间隙,使芯轴在轴向定位时会产生随机误差,如图5所示。

图5 芯轴定位端面与导管孔端面直接接触

(4)由于测头在测座内固定,测量误差不能垂直于被测锥面,而是沿轴向移动,不符合锥面跳动的定义及检测规定。

(5)芯轴虽然是一组,但由于芯轴的尺寸是固定的,要想插入导管孔,芯轴与定位孔之间必然存在间隙,所以经常因为定位轴的定位间隙及轴的直线度问题而导致测量不准确,重复测量误差2倍多。该检测方式使检测结果存在一定的误差,因此准确地测定座圈锥面与气门导管孔的跳动误差成为质量控制的难题。

3 新检具提高精度分析

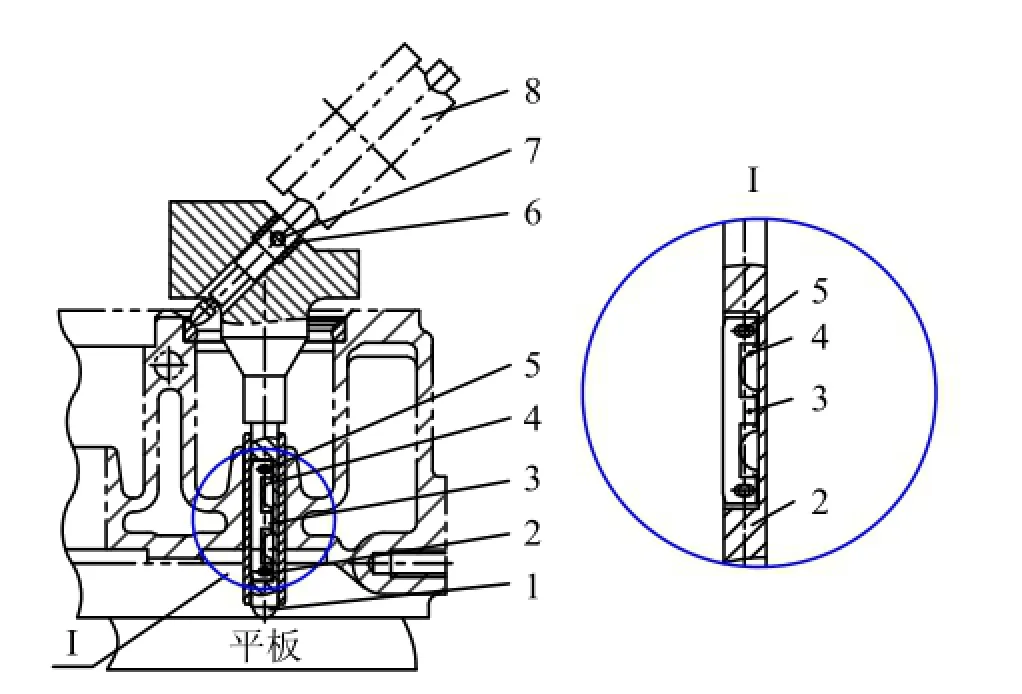

为实现准确测量座圈锥面的跳动误差,探讨设计一种新结构的专用检具,这种结构定位采用膨涨芯轴消除轴与孔的定位间隙,千分表测头直接与被测锥面接触,测量方向为垂直于被测表面与国家标准GB 1958-2004“产品几何量技术规范(GPS)形状和位置公差检测规定”的检测方向相一致,轴向采用钢球支承达到无干涉测量,其结构方案见图6。

新结构检具的工作原理:芯轴体下部定位部分轴的一侧开有一个长槽,长槽内装入定位膨涨键③,膨涨键上下各开有一个横长孔,内设两个限位销⑤,膨涨键置入长槽内通过限位销与芯轴体组装在一起,膨涨键的底部分别装有两个片状弓形弹簧④,可使膨涨键沿芯轴体径向移动,在弹簧的推动下膨涨键始终紧贴被测孔,与被检测定位孔无间隙接触。千分表⑧通过开口衬套⑥插入芯轴体上端,通过螺钉⑦与芯轴体紧固,芯轴体的底端粘接固定一个钢球①作为检具旋转时的支点。将芯轴体②旋转一周,千分表的读数差就是实际误差值。

新结构检具使用方法:缸盖置于平板上,将带有千分表的芯轴体插入被测座圈所对应的导管孔中,调整千分表使其表头与被测座圈锥面接触,并压表0.15~0.2 mm后调零,拧紧螺钉使表固定,将芯轴体旋转一周,千分表的读数差就是实际误差值。

新结构检具误差分析:定位部分采用膨涨键消除定位间隙,使检测中没有定位误差的存在。测量部分为千分表测头直接与被测座圈锥面垂直接触,不需要任何转换,芯轴体旋转一周,千分表指针的差值就是被测锥面的实际跳动误差。使用钢球作为芯轴的轴向支点,消除了使用导管端面与芯轴台阶定位所产生的随机误差。检具的重复测量精度高。

图6 新检具结构图

4 结论

本文提出的新结构专用检具,检测方法完全符合国家标准关于形位公差的检测规定,通过检具结构及误差分析可以看出,新结构检具由于消除了定位及测量误差,可以得到准确的测量误差值,并且由于不受零件制造精度的影响,检具的重复测量精度能够达到很高的水平,可以保证测量误差的唯一性。同时新结构检具的使用还能减少操作者频繁更换及选择芯轴的很多时间,也免去了因为测量误差值二次转换所需的计算,是一个非常实用的新结构。

[1]闻邦椿主编.机械设计手册(第5版第1卷)[M].北京:机械工业出版社,2010..

[2]周龙保主编.内燃机学(第3版)[M].北京:机械工业出版社,2011..

[3]张策主编.机械原理与机械设计(第2版)[M].北京:机械工业出版社,2011.

Analysis and Discussion on the Detection Method of the Jitter of Valve Seat

Sun Jingxin

(Dongfeng Chaoyang Diesel Co.,Ltd.,Chaoyang 122000,China)

One of the important factors affecting the engine performance is the cylinder head valve seat sealing,The form of expression is that valve seat is jitter error to guide hole.How to rapidly and accurately detect the size of the error is the key technology of the industry.This article is analyzing detection method that cylinder head valve seat is jitter error to guide hole,and expounding the influences of this kind of measurement error on test results.Moreover putting forward a new kind of fixture structure,we discuss the structure characteristics of the new fixture,analyse the new fixture reliability of the measured results,and demonstrate the practicability of new structure fixture.

cylinder head,valve seat,guide hole,jitter,detection

10.3969/j.issn.1671-0614.2017.01.011

来稿日期:2016-11-02

孙景新(1979-),男,工程师,主要研究方向为柴油发动机缸体、缸盖工艺设计。