小型铸铁曲轴整体感应淬火强化工艺的应用

(上海大众动力总成有限公司,上海201807)

小型铸铁曲轴整体感应淬火强化工艺的应用

朱正德

(上海大众动力总成有限公司,上海201807)

感应淬火作为一种表面强化工艺虽很成熟,但迄今在小排量发动机铸铁曲轴圆角强化处理中仍然是空白。出于全方位考虑,近年已有国内企业成功地将这一工艺替代机械滚压,用于强化工序。经过反复调整和优化工艺参数,并排除了各种缺陷之后,确保了运行的正常和产品的稳定。为了验证这项新技术在生产中的可行性,着重介绍了如何通过对零件表面所形成的硬化层性状的检测来予以评价。

曲轴圆角强化感应淬火机械滚压硬化层

1 前言

曲轴是发动机最重要的零件之一,在运转中承受周期性变化的载荷,这些载荷不仅数值较大,故较容易引起曲轴的扭转和弯曲变形,甚至产生裂纹和断裂[1]。轴颈圆角是曲轴加工中难度最大,同时也是曲轴最容易出现裂纹的位置,对圆角进行强化处理,就是为了提高曲轴的疲劳强度[1]。感应淬火作为一项经典的热处理工艺,用于曲轴的强化工序虽已很成熟,但迄今在小排量发动机球墨铸铁曲轴的圆角强化领域仍然还是空白。依靠多年来的经验积累,以及与专业设备供应商之间的紧密配合,这一整体强化处理的空白已在上海大众动力总成公司被填补。

2 整体感应淬火在小发动机铸铁曲轴中的应用

2.1 感应淬火在铸铁曲轴圆角强化的应用

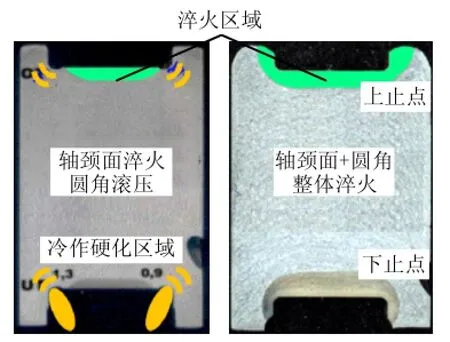

事实上,对中、大功率发动机曲轴轴颈表面及圆角实施一次性、即整体感应淬火强化处理已有成功经验[2]。但是,对于以铸铁材质为主、批量更大的小发动机曲轴,其强化区域既包含轴颈面又包含左右两侧圆角的弧形区域(参见图1右),相比上述中、大功率发动机的对应部位,此时有待强化的圆角半径R更小,很多情况下R仅为1.2 mm,从而大大增加了对它们进行淬火加热的难度。因为在采用淬火工艺时,若没有精巧的圆角淬火感应器(淬火头),及严谨的控制技术,就很难有效地对圆角进行可靠的强化处理。正因为面对这样的难题,如图1左所示的“轴颈面淬火+圆角滚压”的表面强化处理方式,依然是此时采用的主流工艺[3]。

图1 轴颈淬火+圆角滚压和一次性淬火

在探索和实践中还认识到,为了使轴颈表面和圆角一次性感应淬火技术(参见图1右)真正能满足批量生产的需要,还必须要解决诸多技术问题,如:(1)具体的工艺参数,包括淬火频率、加热时间、能量(主要为电压),以及所有淬火头的角度和与之相对应工件表面的间隙量等,藉此来提高淬火强化后零件状态的稳定性;(2)通过对由设备供应商所配的圆角淬火头、即专门设计的感应器各部分功能、作用的剖析,再结合相关的试验,对感应淬火头的硬件进行了一系列的结构优化,最终达到既节能、且结构优化,又有利于提高曲轴中最薄弱部位(最危险的部位就是从连杆颈的下止点到主轴颈的上止点这一最小截面)的强度;(3)在进行试验过程中,曾很多次发现形态不一的淬火裂纹,这显然是十分危险的一种情况,而只有准确地找出其发生的根源,才能杜绝此类隐患的发生。对以上情况中的前二项,体现了在推行这一新工艺中的经验积累,主要由企业的工艺规划和生产制造等部门牵头完成,在本文中将不涉及这部分内容,另有专文[4]介绍。

2005年建立的上海大众动力总成公司,在短短的七、八年间已从一期扩展到三期(相当于由1个分厂发展为3个),曲轴生产线也由建成时的1条增至6条。自2013年起,发动机也与德国大众同步地从EA111升级为EA211,品种增至5种。在产品处于行业领先的同时,相应的制造技术也在国内外业界位于前列。鉴于企业在制订生产工艺时十分强调尊重绿色制造原则,以及更好地为产品的轻量化服务的宗旨。企业决定在曲轴生产线推行“一次性感应淬火”的强化工艺,并最终需覆盖所有的生产线。这不仅适用于采用球墨铸铁曲轴的自然吸气式发动机,同样也适用于采用锻钢曲轴的涡轮增压发动机。

2.2 感应淬火曲轴表面出现裂纹的原因追溯

在2012年前后的试(小批)生产期间,在采用这种曲轴表面强化处理技术时,通过荧光磁粉探伤,曾多次发现在零件表面出现形态不一的裂纹。为此,通过成因追溯,并据此进一步对淬火工艺等方面进行有针对性的改进,取得了较好的效果。首先,所出现的裂纹可分为两类:

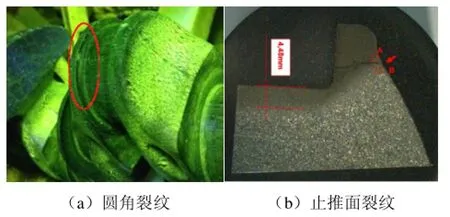

(1)淬火裂纹,指的是在施行新的热处理强化工艺后,在圆角(图2a)及两侧止推面所出现的裂纹(图2b)。

图2 出现在圆角淬火强化区域的裂纹示例

(2)出现在主轴颈和连杆轴颈工作面上的有关部位的裂纹,如油孔附近的细微裂纹等,参见图3。

图3 轴颈表面油孔附近出现的裂纹

对图2a和2b中产生淬火裂纹的分析表明,淬火过程中的能量过大是重要原因。球墨铸铁曲轴在淬火之后,在短时间内曲轴获得大量热量,在其内部会产生很大的内应力,由于铸铁材料本身强度有限,故而就有产生裂纹的趋势。因此可以采取降低电压来减少施加能量的方法,再辅以淬火延时,以减小微观裂纹产生的机率。经反复调整、试验,才确定了较合适的淬火电压。而止推面上出现的裂纹也表明,还可以通过对相关部位结构的优化来改善。另一方面,当分析轴颈表面油孔附近产生裂纹的原因时,则追溯到了毛坯自身存在的问题。小排量发动机曲轴材质大多数采用球墨铸铁,80%左右。虽然球墨铸铁曲轴有不少优点,但相比锻钢毛坯还存在着不少缺点。锻钢的淬透性明显好于球铁,而且材料本身强度足够高,故抵制裂纹趋势的能力远强于后者。二者的组织更是有很大的不同,球墨铸铁受铸造成形的影响很大[5]。经调研、分析后可以确认,出现包括疏松、夹杂物、缩孔、球化不良等缺陷的主要原因是采取壳型铸造方式,在模具没有完全冷却时直接进行浇铸,导致疏松等缺陷的发生。之后,通过对毛坯质量的改进,以及优化了淬火液的浓度及温度等,进一步改善了零件的制造质量、大大地降低了裂纹等缺陷。

3 表面强化处理零件的质量监控

3.1 相关标准制定及其应用

为了适应现代汽车制造业批量生产方式的需要,就必须以专业标准的形式,确立规范的技术指标和检测方法。这样就可在统一的基础上,对那些重要零件表面,在经感应淬火、渗碳等热处理工艺,以及喷丸、滚压等强化处理后,以做出较为客观的评价。

对于表面硬化处理技术,企业现今遵循的标准大致有两类:(1)适用于所有经表面硬化处理的零件通用标准;(2)针对某些具体零件,如曲轴、齿轮等而制订的专业标准。前者一般由国家或国际标准化组织(ISO)等机构提出,并相互借鉴、融合。如国际标准化组织于2002年推出的ISO 2639-2002《钢件渗碳淬火硬化层深度的测定和校核》,就是参照了英国国家标准BS 6479:1984后制订的。我国在2005年发布的国标GB/T 9450-2005是在ISO 2639-2002的基础上形成的,而稍后出现的行业标准JB/T 9204-2008《钢件感应淬火金相检验》其实是国标GB/T 9450内容的延伸。相比之下,后者中的那些针对性更强的专业标准,在国外基本上都是由一些大的企业集团,如德国大众、法国雪铁龙、美国通用等公司所制订,且推出时间较前者晚。如大众汽车的PV 1069-2013就是一个关于球墨铸铁曲轴经感应淬火后,对表面硬化层进行相关试验的专业标准。但在国内,仍然是以国标或行业标准的形式出现,如GB/T 23339-2009“内燃机曲轴技术条件”。上述情况充分说明了自本世纪初以来,随着对汽车产品不断提升的安全性、节能、减排的需求,对该问题重视程度的持续提高。

一般情况下,国内大多数有外资背景的汽车主机厂或总成厂,都是执行其母公司的相应规定,并要求其配套件供货厂商也必须遵照这些标准。而大部分国企和民企的主机厂、动力总成厂,则往往都是选用相应的国标,再结合自身的实际情况,然后制定出有针对性的检测方法和评价指标,作为动力总成生产及监控关键零件质量的重要依据。不过,当他们在承担一些外资企业的配套任务时,就如前所述的必须入乡随俗了。至于国内还有相当数量的专业零部件厂,则取决于它们所配套的主机厂或总成厂所提出的要求了。

3.2 关键零件表面强化质量的评定

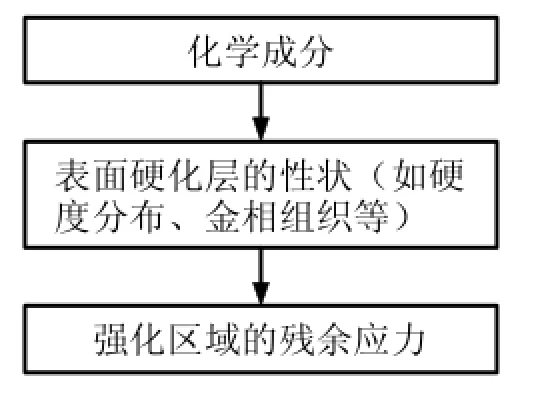

图4给出了发动机中曲轴以及变速器中齿轮等重要零件,在经过表面强化处理后,对其质量进行评定的步骤和主要内容,而曲轴只是发动机众多关键零件中的一种。

图4 工件表面强化处理质量的评价

在此需说明的是,对上述工艺过程的监测,本质上属于对零件制造质量的一种评价。而图4中的第一项“化学成分”却取决于毛坯,因此这一指标虽然很重要,对表面强化处理的结果会有直接影响,但不是本文叙述的重点。至于其评定时的依据,国内外均有相应的标准予以明确规定,如德国大众汽车的TL 124-2010就是一个主要针对发动机曲轴和轴承盖等零件所用的球墨铸铁的标准。材料成分的分析、测试比较单一,生产厂也可借助公用实验室或毛坯供货厂商的相应测试手段。而工艺验证指的是,企业对一项新工艺或制造技术在批量生产条件下的可行性进行的确认。就上述新的曲轴强化处理工艺而言,企业的职能部门将主要通过对于经强化处理后,在工件表面形成的硬化层的性状,包括硬化层深度、硬度分布和金相组织等的测试,以及对结果的分析来进行评价。虽然,客观地说另二种形态进行横向比对试验、再通过对获得的实验数据的分析,使最终获得的验证结论更具有说服力。

4 感应淬火后表面硬化层性状的测试

4.1 执行专业标准,有效提高工件抗失效能力

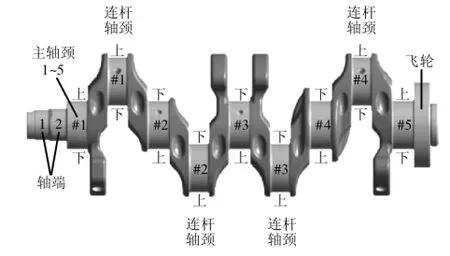

如前所述,与国标GB/T 9450-2005这样的通用标准相平行的、那些主要由欧美一些大企业集团推出的专业标准,在国内的应用也相当普遍,影响也很大。与前者相比,专业标准由于针对性更强,故其内容表述就更详细和具体,虽然这对实际操作人员提出了更高的要求和更大的工作量,但与此同时也提升了评定的价值,特别是由此将能有效地提高工件的抗失效能力。按大众汽车规定,务必参照相应的标准、即按照PV 1069-2013“感应淬火的球墨铸铁曲轴表面硬化层的相关试验”专业标准的要求,对曲轴进行全面的检测。图5给出了被测试工件的受检部位,由此可见其具有的全面、细致、科学的特点:如覆盖了工件的所有区域,除了连杆轴颈、主轴颈这最重要的两个部分外,包括轴端和和法兰也被监控;还根据受力特点,分别对轴颈上、下两个方位(即图中的上和下)进行监测;至于圆角,还强调了务必测出对应(主轴颈或连杆颈)的左右两处,参见图6。图中,左下和右上的圆圈处即为需对轴颈圆角进行检测。

图5 被测试曲轴的受检部位示意图

图6 需要测试的圆角位置

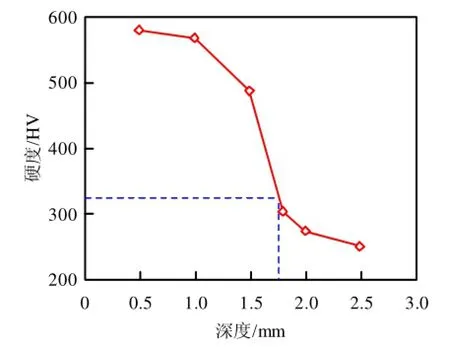

表1是对试样“(LT3.1)EA211 1.6l MPI”进行表面硬化层深度测试后的部分结果。从中可见,对于这一大类的球墨铸铁曲轴,硬化层的深度均要求控制在1.8~5.2 mm之间,其中第2档连杆轴颈下止点位置硬度层深度不合格,仅为1.7 mm。而硬化层深度的确定则是按自表面以下一定距离开始,垂直于表面隔一定深度就利用显微硬度测出一个维氏显微硬度,至硬度值为某一定值时,该位置距表面的距离即为硬化层深度。该定义与GB/T 9450-2005的表述是一致的,只是通用标准中边界规定值为450 HV,而在这里规定值为325 HV。至于打硬度时的间隔和逐点测试硬度时的负载由企业自定。

表1 曲轴表面硬化层深度的测试结果

图7 硬度梯度曲线

4.2 强化处理后曲轴表面硬化层的测量

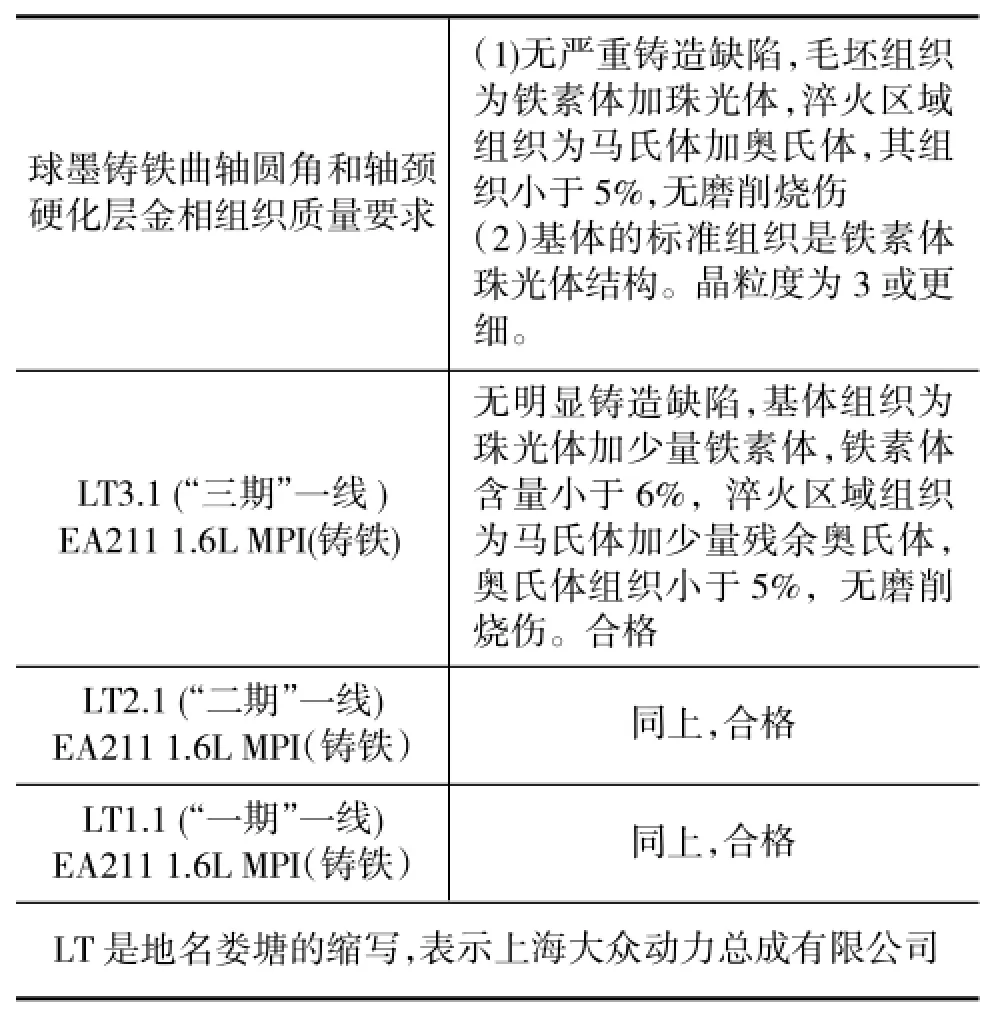

图7是在硬化层深度范围内逐点测试而绘制出来的硬度梯度曲线,纵坐标是硬度,横坐标为深度。在曲线绘制完成后,根据前者即可确定后者,并对硬化层深度合格与否做出判断,此处所选的圆角位置的实测值为1.7 mm,与合格线下限很接近。另外,对应的金相组织的评定也相当完善,除了需在报告中有如表1那样的说明外,均要求附有各个被检位置的金相图。表2列出了本次试验主角、即经过感应淬火强化处理后的三种来自于不同曲轴生产线的相同类型的球墨铸铁曲轴,分别对其表面硬化层金相组织进行了测试。

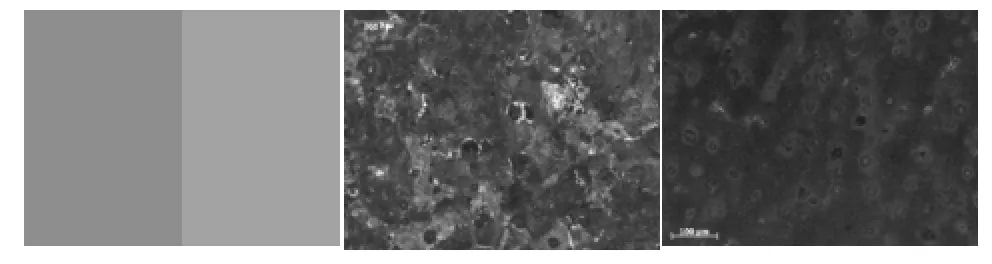

这里将以表2中“(LT3.1)EA211 1.6l MPI”曲轴为例,图8为该曲轴的金相组织照片。图中左图是未进行腐蚀时的金相试验结果,反映了试样在常态下的组织形态,尤其是石墨球化的情况,显然是很不错的;而中间图和右图,则是用浓度为3%的硝酸对试样腐蚀后产生的金相组织显微图,分别表示了淬火区域、非淬火区域,均符合设计要求。

图8 对应的试样的金相组织图的示例

对表1和表2中的测试结果予以归纳,可以清楚地看出,本次以工艺验证为目的的试验主体,即本企业在生产中占产量80%左右的球墨铸铁曲轴,在采用了体式感应淬火的强化工艺后,其表面经过强化处理后的质量是可以保证的。实际上,通过表面硬化层性状测试的结果已经充分表明,无论是过去三年多来的几十份曲轴表面的硬化层检测报告,还是近期为了获取最新的状态而专门进行试验的数据、结果,都显示出即使只是实测值相对稍微差些、处在下限附近的样本数,事实上所占的比例也很小。

表2 三种曲轴感应淬火后硬化层的金相测试结果

另外需要说明是,在本文的第3.2小节中曾提到,在重要零件表面强化质量的评定内容中,应包括强化区域残余应力的测试。国内外的一些专业人士也指出,“曲轴在采用感应淬火或机械滚压等强化处理后,硬化层厚度和残余应力等即为主要的评价指标”[6]。而事实上,近年来,这在汽车变速器齿轮这一类关键零件的质量监测中也确已体现出来,有的还被列为批量生产中受控的技术指标。如国内一家外资主机厂就明确规定,变速器主动齿轮在齿根处的残余压应力应在800 MPa以上,从动齿轮应为400 MPa以上。相比之下,曲轴虽是发动机中的关键零件,但其情况有很大不同,由于测试难度较齿轮大得多(特别是在圆角部位),加上即使是德国大众这样的大企业,迄今也并未给出相应的残余应力的监控值。所以就是主流生产厂也只是在新产品开发阶段(至多在相关零件的认可期间)进行残余压应力场的分析。与曲轴表面硬化层的情况完全不同,企业基本上不会将残余应力这项工作与批量生产中的质量监控挂钩。

5 结论

众所周知,发动机是汽车的心脏,曲轴又是发动机的关键零件。因此,确保其有足够疲劳强度的强化工艺的重要性是不言而喻的。而为了简化生产流程、提高产品质量、降低制造成本,文中介绍了通过对经过一次性感应淬火所形成的表面硬化层的性状测试,以验证实施这一新的强化工艺的效果和可行性。二者均为众多的同类企业提供了一个可以借鉴、参考的成功案例。

[1]冯美斌等.发动机球铁曲轴扭转疲劳强度的试验研究[J].汽车工艺与材料:2003(7):12-14.

[2]乔梁.柴油机曲轴强化方法及中频圆角感应淬火工艺[J].柴油机设计与制造,1999(2):57-62.

[3]何军等.滚压工艺在曲轴生产中的问题解决实例[J].装备制造技术,2013(11):145-148.

[4]李伟.曲轴淬火感应器及其节能优化[J].柴油机设计与制造,2016(4).

[5]金善勤等.汽车材料及热加工工艺[M].上海:上海交通大学出版社,1998.

[6]赵红兵等.曲轴圆角滚压残余应力的分布研究[J].小型内燃机与摩托车,2012(4):33-36.

Application of Induction Hardening Process for Full-scale Small Castiron Crankshafts

Zhu Zhengde

(Shanghai Volkswagen Powertrain Co.,Ltd.,Shanghai 201807,China)

Despite a proven t echnique,induction hardening has never been widely used for strengthening castiron crankshaft fillets of small engines.However,a recent trial on using it to replace mechanical rolling has proved to be a success:crankshaft fillets being surface-treated through this technique,coupled with proper adjustments,optimized technical parameters and elimination of other defects,can meet required normal functions and product stability.This Paper focuses on how to evaluate the process by testing hardened layer properties of crankshaft fillets.

crankshaft,fillet strengthening,induction hardening,mechanical rolling, hardened layer

10.3969/j.issn.1671-0614.2017.01.010

来稿日期:2016-06-05

朱正德(1945-),男,教授级高级工程师,主要研究方向为计量与检测。