电装Ne传感器在机体上的布置及应用

(上海柴油机股份有限公司,上海200438)

电装Ne传感器在机体上的布置及应用

杨春苗,孙 宁,杨高平

(上海柴油机股份有限公司,上海200438)

通过分析目前Ne传感器置于飞轮壳内部的弊端,提出了开发将Ne传感器置于机体内部的要求。通过方案设计分析,和一些列试验验证,完成了开发目标。

Ne传感器转速信号盘曲轴机体

1 前言

传感器是指能感受规定的物理量,并按一定规律转换成可用输出信号的器件或装置。简单地说,是把非电量转换成电量的装置[1]。Ne传感器就是曲轴位置传感器,用于检测曲轴转角和输出发动机转速信号。对于电装系统,曲轴位置传感器可以安装在靠近曲轴正时齿轮或飞轮的位置。传感器单元是电磁感应型(MPU)。当曲轴上安装的发动机转速脉冲信号通过传感器时,传感器内线圈的磁场发生变化,从而产生电压。电压可与检测信号一样由发动机控制器检测到。

2 现状

114电控发动机的初始设计是为车用发动机考虑,基于电装系统,将Ne传感器安装在飞轮壳上,在飞轮上对应的位置打了(60-4)个信号孔,缺的4个孔用于判缸,作为Ne传感器的信号源。这种安装方法应用较为普遍,因为其布置在曲轴靠近变速箱一侧,有利于减少振动,提高传感器的可靠性。

随着电控发动机在工程机械领域配套工作的展开,发现在推土机、压路机配套应用中,由于其普遍采用分动箱结构(特别是推土机,分动箱一般为推土机厂家自制),Ne传感器的布置遇到一定的困难。另外,由于工程机械采用的飞轮飞轮壳种类繁多,如果将Ne传感器装在飞轮壳上,会造成较多专用件,大大增加发动机生产的管理成本。现有方案将Ne传感器放在飞轮壳上,由于在使用过程中,飞轮与离合器摩擦的铁屑会被传感器吸附,造成传感器有一定的故障率。

基于以上现状,如将曲轴位置传感器安装在靠近曲轴前端的正时齿轮上,将导致发动机前端轮系的更改,由于此更改是在成熟机型上进行,对现有产品配套和市场上的产品影响太大,故不考虑实施。根据以上原因,提出了另一种方案,在新开发柴油机上采用,将传感器置于机体上,在曲轴上安装信号盘。此方案的优点是:(1)机体和曲轴在一个成熟的发动机中属于基本件,变形配套种类少,更改零件数量少;(2)此零件属于发动机内部零件,对主机厂没有任何影响,更适合于集成发动机的基本功能,有利于配套竞争力。本文对该方案进行了相关零件设计,并且进行了实验验证。

3 方案布置以及分析

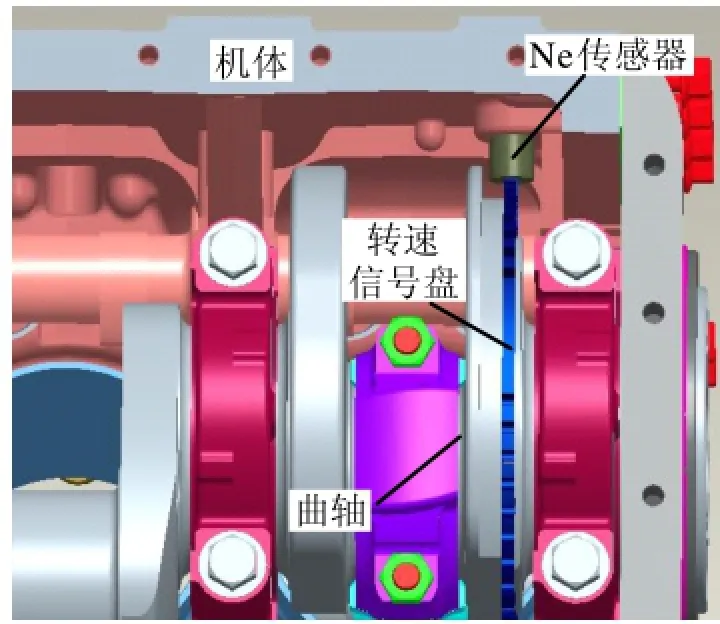

设计方案涉及到的零件有机体、曲轴、信号盘、传感器等。总体位置布置时,将在转速传感器安置在第6缸曲拐的曲柄臂处,接近飞轮位置,以保持原先布置在飞轮处的转速稳定的优点,见图1。

图1 总体方案

3.1 机体与曲轴的设计更改

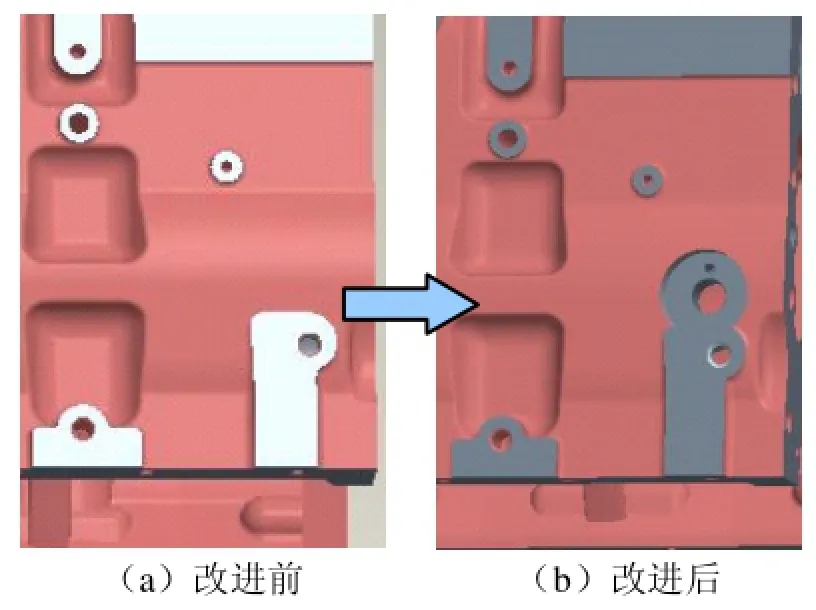

机体更改涉及到模具修改,以及机加工增加铣孔,用于安装转速传感器,属于厂内自制件易于实现,见图2。相对来说对结构强度影响不大。

图2 机体改进设计

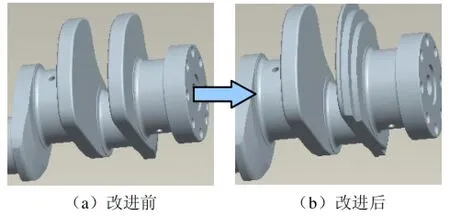

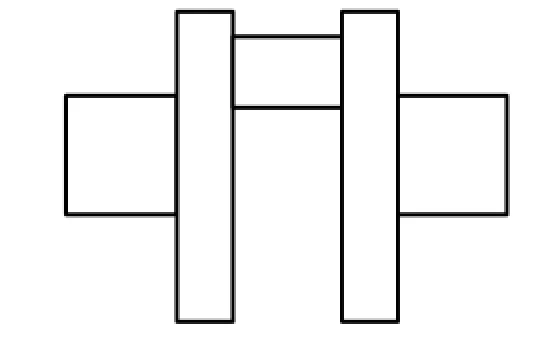

曲轴上粗精车止口用于安装信号盘以及车传感器避让槽。从三维可以看出,曲柄臂被削弱,相应的疲劳强度有所减小(如图3所示),故应考虑零件强度的验证。

图3 曲轴改进设计

3.2 曲轴转速信号盘布置

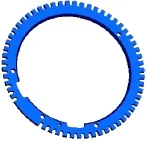

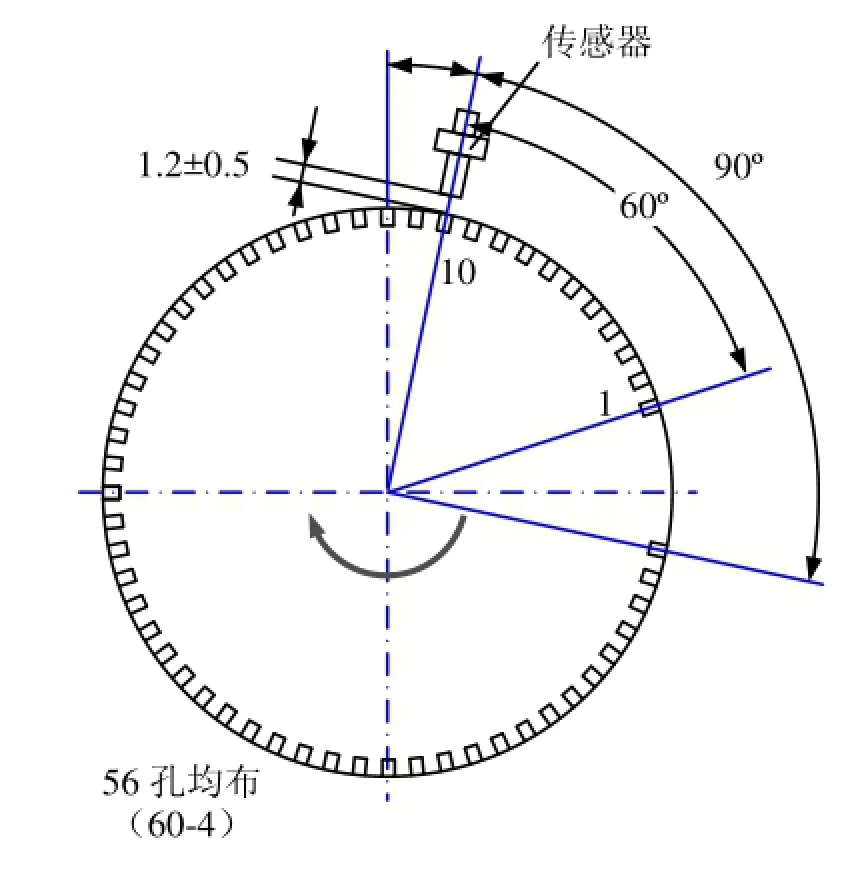

曲轴转速信号盘设计,为了节省空间,将信号孔更改为信号齿设计,轴向尺寸缩短,基本逻辑参照原先飞轮设计(电装要求),受限于空间布置大小,曲轴转速信号盘的大小更改为原飞轮大小一半以下。考虑到平衡,信号盘与螺栓组合考虑平衡设计,曲轴转速信号盘与曲轴连接是通过止口和销孔定位,螺栓紧固连接,开模冲压加工,见图4。

图4 曲轴转速信号盘

面向风扇端方向:第1缸活塞上止点时,Ne传感器需要对准自缺口起的第10个缺孔,传感器与信号盘的相对位置如图5所示。由于曲轴转速信号盘较原安装在飞轮上的尺寸减少较多,因此其产生的信号能否满足ECU的要求还需要作进一步的确认与验证。

图5 曲轴转速信号盘

3.3 Ne传感器位置更改

原先Ne传感器安装在飞轮壳内部,属于空气流动环境,现在更改为机体内部,此处为高温油气环境,见图6。在这种环境下,传感器要保持信号不失真,并能稳定可靠工作,需要进行试验验证。曲轴和信号盘是外购件,在公司内部组装,信号盘与曲轴组合的动平衡问题也需要重点考虑。

图6 Ne转速传感器

4 方案验证

4.1 曲轴疲劳强度校核实验

曲轴疲劳实验(试验方法按照QC/T637-2000《汽车发动机曲轴弯曲疲劳试验方法》),该曲轴材料为S38MnSiV,轴颈及圆角采用淬火强化工艺,从一根曲轴中截取强度最弱的第6个曲拐作为疲劳试样,试样简图如图7所示。

图7 曲轴试样简图

曲轴弯曲疲劳试验在PDC-1型电动谐振式疲劳试验装置上进行,载荷为对称的正弦波。试验前对系统的载荷进行了标定,标定后在加载范围内,弯矩的相对误差不大于3%。用通过式测定试件的弯曲疲劳强度。试验的循环基数为107次,定义系统的共振频率下降率1%为试件失效,相应的裂纹长度为20 mm左右。

当最大爆发压力为16 MPa时,计算得到D9柴油机曲轴名义工作弯矩为1 988 N·m。该曲轴通过了弯矩为3 488 N·m的弯曲疲劳强度试验,安全系数3488/1988=1.75。

4.2 曲轴转速信号盘信号强度检测

试验装置利用一台机床改装而成,将信号盘装在机床卡盘上,传感器装在刀具架上,用以模拟曲轴旋转和信号盘产生的信号,利用示波器读取信号,见图8。由于曲轴转速信号盘相对飞轮信号孔的轴向尺寸和径向尺寸变小,由传感器原理可知,影响传感器最大因素是低速时的电压值。通过试验模拟低速状况下的两种径向间隙,测量Ne传感器两端电压是否满足要求。试验表明,曲轴转速信号盘缩小后,仍可以满足传感器信号读取要求,可以用于正式产品之上。试验结果见表1。

图8 信号盘检测试验装置

表1 信号盘测试结果

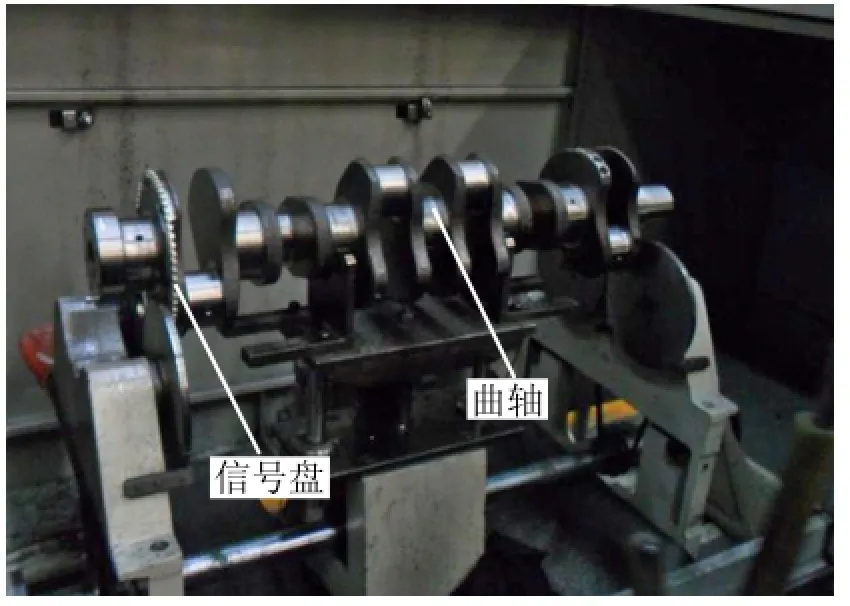

4.3 曲轴与信号盘动平衡试验

随机选取3根曲轴,为了评介信号盘尺寸对传感器读取数据的影响程度,制作了3种大小的信号盘,分别安装在曲轴上,在动平衡机上进行动平衡测试,见图9。(1)首先测量光轴的不平衡量及其位置;(2)测量各轴分别加上不同的信号盘之后的不平衡量及其位置。测试结果表明,安装信号盘前后曲轴动平衡均满足设计要求。

图9 曲轴动平衡试验

4.4 传感器耐油性分析

从图10可以看出,若油气流到机体外部需要通过外部O型圈,若发动机中的油雾会进入传感器内部线圈电路,引起传感器故障,必须通过以上内部O型圈,为此验证O型圈的耐油性即可判断,试验中拆除其中一个传感器,经过红外光谱分析得知,外部O型圈为氟橡胶,耐油性较好,内部O型圈为硅橡胶,耐油性较差、属于满足原先的空气环境。后续传感器内部O型圈也更改为耐油性好的氟橡胶材料的O型圈。

4.5 整机耐久试验

根据上述分析,将上述相应零件设计、制造出来应用在发动机上进行了500 h耐久台架考核,发动机各种性能指标全部正常,耐久后信号盘连接可靠,主轴颈和连杆轴颈磨损正常,曲轴探伤无裂纹,全部零件通过考核,见图11。

图10 Ne传感器结构图

图11 耐久试验后发动机及零件照片

5 结论

通过以上设计和试验验证,证明了电装系统电控发动机的Ne传感器放置在机体内部的可行性,为电装系统柴油机开发的Ne传感器布置提供了良好的借鉴经验,也为公司获得了一定的经济效益。

The Application of the Denso Ne Sensor Fixed in the Cylinder Block

Yang Chunmiao,Sun Ning,Yang Gaoping

(Shanghai Diesel Engine Co.,Ltd.,Shanghai 200438,China)

Based on the analysis of the internal defects in current Ne sensor which fixed on flywheel shell,Proposed to the development that the Ne sensor installed inside the cylinder block;By analyzing the scheme design,and a series of experiments,Completed the development goals.

Ne sensor,speed signal panel,crankshaft,block

10.3969/j.issn.1671-0614.2017.01.009

来稿日期:2016-11-02

杨春苗(1983-),男,工程师,主要研究方向为发动机零部件设计。