周向约束对杆式射流成型规律的仿真研究

王维占,赵太勇,陈智刚,付 恒,杨大昭,张孝中

(中北大学 地下目标毁伤技术国防重点学科实验室,山西 太原 030051)

周向约束对杆式射流成型规律的仿真研究

王维占,赵太勇,陈智刚,付 恒,杨大昭,张孝中

(中北大学 地下目标毁伤技术国防重点学科实验室,山西 太原 030051)

为了达到战斗部减质量并满足装药特殊接口尺寸的要求,建立了三维有限元模型。利用LS-DYNA软件对杆式射流成型过程进行了三维数值模拟,研究了周向约束对变壁厚球缺罩装药杆式射流成型规律的影响。研究结果表明:周向约束中的装药壳体壁厚及衬套材料、高度均对杆式射流的形态、速度分布有显著影响,其中周向约束材料对射流的影响最大,壳体厚度、衬套高度次之。研究得出结论:在设计战斗部周向约束时,合理匹配壳体壁厚,衬套材料、高度可有效改变射流形态和性能,同时可实现战斗部减质量及匹配装药接口尺寸要求。

周向约束;杆式射流;球缺罩;数值模拟

现代战场目标防护性能的提高对破甲、攻坚技术的要求越来越高。提高战斗部威力,达到战斗部减质量及满足串联战斗部前级装药接口特殊要求,是现在研究的热点之一。杆式射流是一种侵彻性能介于爆炸成型弹丸和聚能射流之间的聚能杆式侵彻体,它集中了聚能射流、爆炸成型弹丸的优点,改变起爆方式、装药结构、装药周向约束条件及药型罩材料,是提高杆式射流性能的关键性因素。

张钧等[1]进行了变壁厚球缺罩成型和侵彻性能的研究,付建平等[2]进行了双层球缺罩形成复合杆式射流的研究,杨丽等[3]进行了带隔板装药的杆式射流成型试验及侵彻特性分析研究,彭飞等[4]进行了装药高度对反应材料药型罩聚能装药威力的影响的研究。周向约束条件作为战斗部的重要组成部件,起着战斗部外包装和控制爆轰波形的双重作用,其相关参数对杆式射流的影响不容忽视。鉴于国内对装药周向约束条件对杆式射流成型规律影响的研究较少,故对不同周向约束条件对杆式射流成型规律的影响展开研究。

球缺罩为产生杆式射流的常见药型罩,研究表明,当球缺罩的高度和内表面底直径的比值在一定范围内时,可以产生杆式射流。与其他结构杆式射流相比,球缺罩形成的杆式射流粗细均匀,速度梯度变化均匀,材料利用率与动能值均较高。故本文选取变壁厚球缺罩。通过LS-DYNA软件对杆式射流的形成过程进行三维数值模拟,对形成的不同形态的杆式射流进行形态分析。在保持药型罩、装药高度不变的条件下,通过改变周向约束条件中壳体壁厚及衬套材料、高度实现爆轰波形控制,进而分析杆式射流形态及性能,实现战斗部减质量,满足特殊装药接口尺寸及提高战斗部威力的要求,为应用于破甲和攻坚技术的杆式射流选取提供参考依据。

1 周向约束条件设计

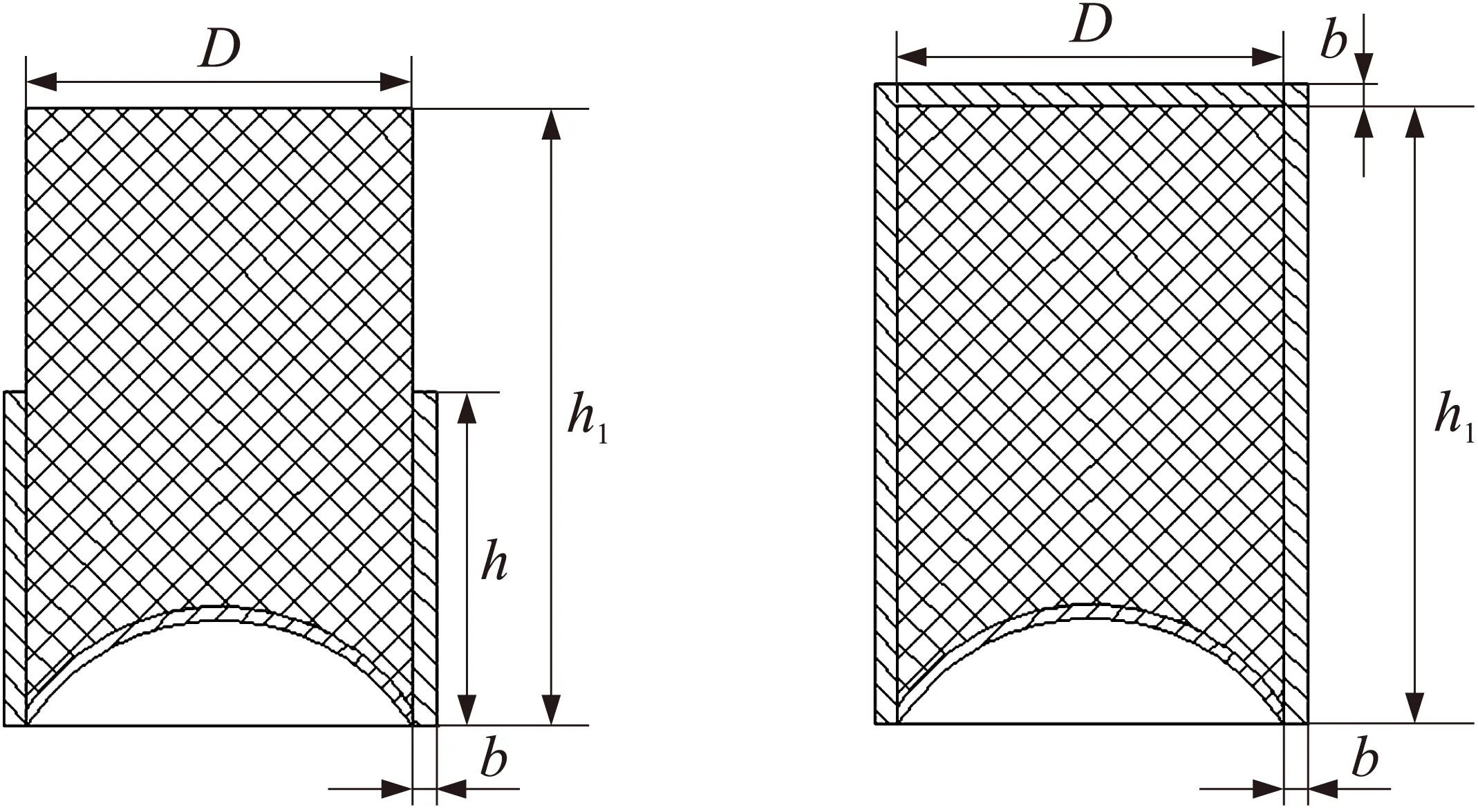

周向约束条件一般包括装药壳体和衬套2种约束条件,其中壳体壁厚及衬套高度、材料的不同均会导致杆式射流形态、性能的不同。周向约束条件变量包括:不同壁厚的钢制壳体,壁厚、材料一致但高度不同的衬套,高度、壁厚一致但材料不同的衬套。以下是3种周向约束条件设计方案,图1为衬套约束结构示意图,图2为壳体约束结构示意图。图中h为衬套高度,h1为装药高度,b为衬套或壳体壁厚,D为装药直径。

图1 衬套约束结构示意图 图2 壳体约束结构示意图

①设计了壁厚为0(无壳裸装药),0.018D,0.036D,0.054D,0.072D,0.090D的45#钢制壳体,分别以不同壁厚作为因变量,进行数值模拟,分析杆式射流成型规律。

②设计了高度为0(无壳裸装药),0.45D,0.90D,1.35D,1.80D的45#钢制衬套作为周向约束条件,衬套壁厚一致,以钢衬高度作为因变量进行数值模拟,分析杆式射流成型规律。

③设计了以活性材料PBX[5]为材料,壁厚为0.036D、高h的衬套,进行数值模拟,与惰性45#钢制、2024铝制材料衬套条件下形成的射流对比,分析对比杆式射流形态和性能。

2 数值模拟

2.1 计算模型与算法

为节约计算时间,三维有限元模型采用1/4结构建立,并将对称约束条件设置于1/4模型的对称面上。计算网格采用Solid164八节点六面体单元,炸药、药型罩及空气均采用ALE算法,而战斗部壳体采用Lagrange算法,它们之间的接触作用采用流固耦合算法。在模型的边界节点上施加压力流出边界条件,避免压力在边界上的反射[6]。

通过LS-DYNA软件对杆式射流的成形过程进行三维数值模拟。计算模型几何尺寸:药型罩底部内直径D1=55 mm,装药直径D=55 mm,内球半径r1=29.5 mm,外球半径r2=30 mm,装药高度h1=80 mm,壳体壁厚为b,衬套高度为h。

2.2 材料模型

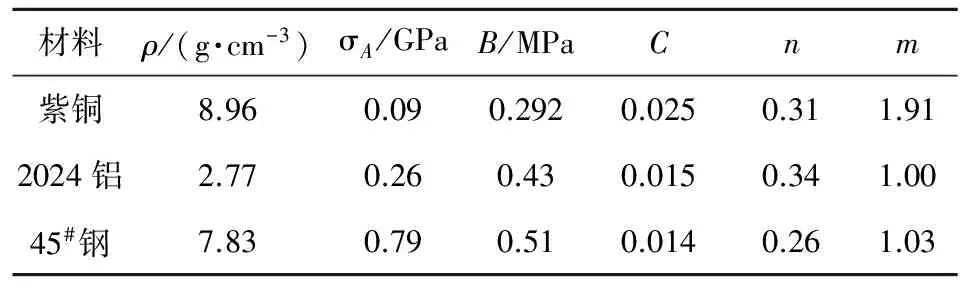

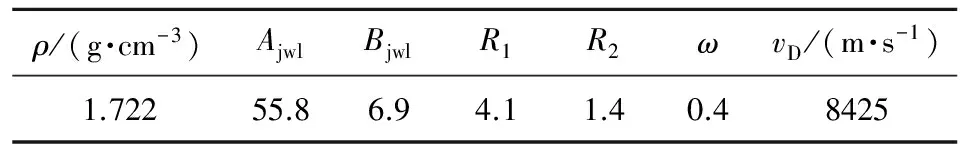

本文算例中,药型罩材料采用紫铜。外壳为惰性材料45#钢、2024铝和活性材料钝感炸药PBX。所有金属材料模型都采用JOHNSON-COOK材料模型和GRUNEISEN状态方程。主装药为8701炸药,选用HIGH_EXPLOSIVE_BURN材料模型和JWL状态方程来描述。材料PBX选用ELASTIC_PLASTIC_HYDRO模型和IGNITION_AND_GROWTH_OF_REACTION_IN_HE状态方程来描述。空气采用空物质材料(NULL)描述,对应的状态方程为多线性状态方程。装药起爆方式采用中心点起爆。钝感炸药PBX材料参数见文献[5],其他材料参数具体参见表1和表2。表1中,σA为静态屈服应力,B为应变硬化系数,n为应变硬化指数,C为应变率相关系数,m为温度相关系数,ρ为金属材料密度。表2中,Ajwl,Bjwl,R1,R2,ω均为炸药的材料特性参数,vD为炸药的爆速,计算参数如表2所示。

表1 金属材料参数

表2 8701炸药参数

3 结果及分析

在不同周向约束条件下,通过数值模拟,对杆式射流的头、尾部速度vtip,vtail,头、尾部直径Dtip,Dtail,杆式射流长度L、动能Ek及形态进行对比分析。

3.1 壳体壁厚对杆式射流形态的影响

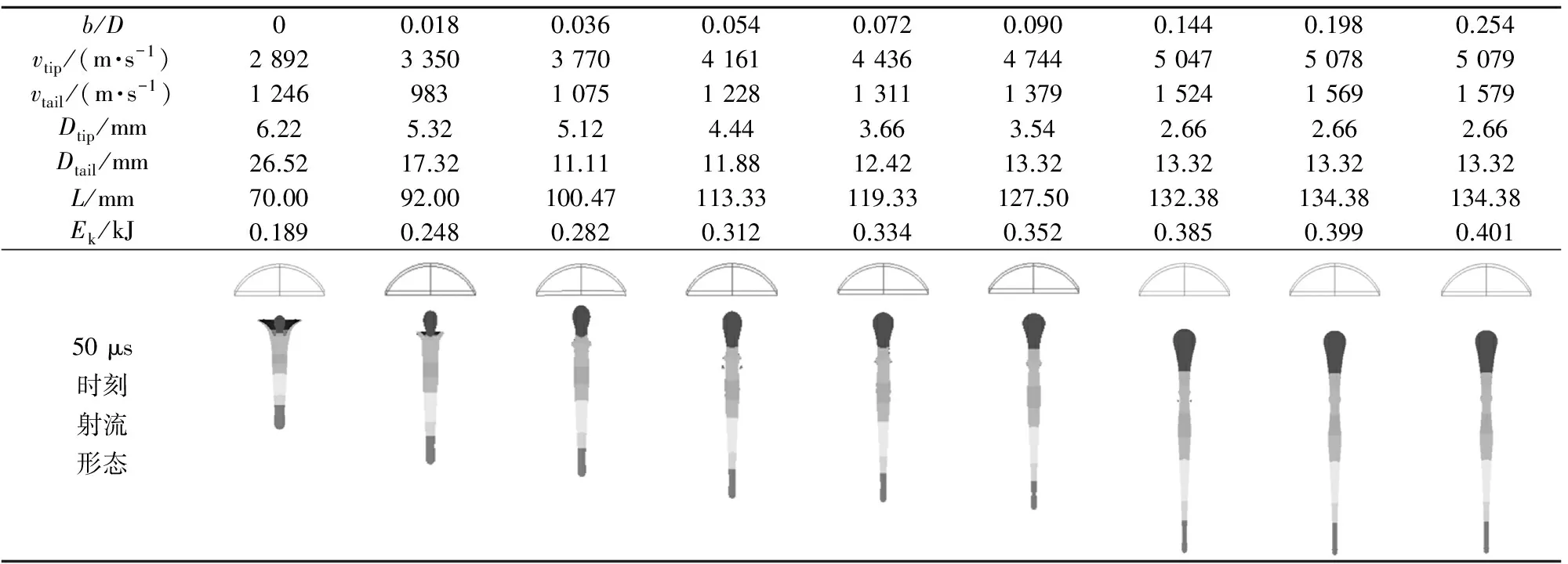

在保持其他条件不变的情况下,改变钢制壳体壁厚依次进行数值模拟。表3为不同厚度壳体条件下50 μs时刻各杆式射流形态参数及速度云图,图3为杆式射流动能与壳体壁厚之间的变化关系。

图3中,b/D表示壳体相对壁厚,Ek为射流动能。由图可知,杆式射流的动能随钢制壳体壁厚的增加而增加,但动能递增梯度逐渐变缓,当壳体壁厚增加一定范围时,动能达到极值,基本不再变化。由表3可知,在壳体壁厚增加的同时,杆式射流头部速度增大,速度梯度增大,头、尾速度差增大,杆式射流头部越来越细长,有断裂成高速射流和低速侵彻体的趋势,杆式射流稳定性降低,不利于破甲侵深和攻坚开孔。

表3 不同壁厚壳体条件下仿真结果对比

图3 杆式射流动能与壳体壁厚之间的变化关系

3.2 衬套高度对杆式射流形态的影响

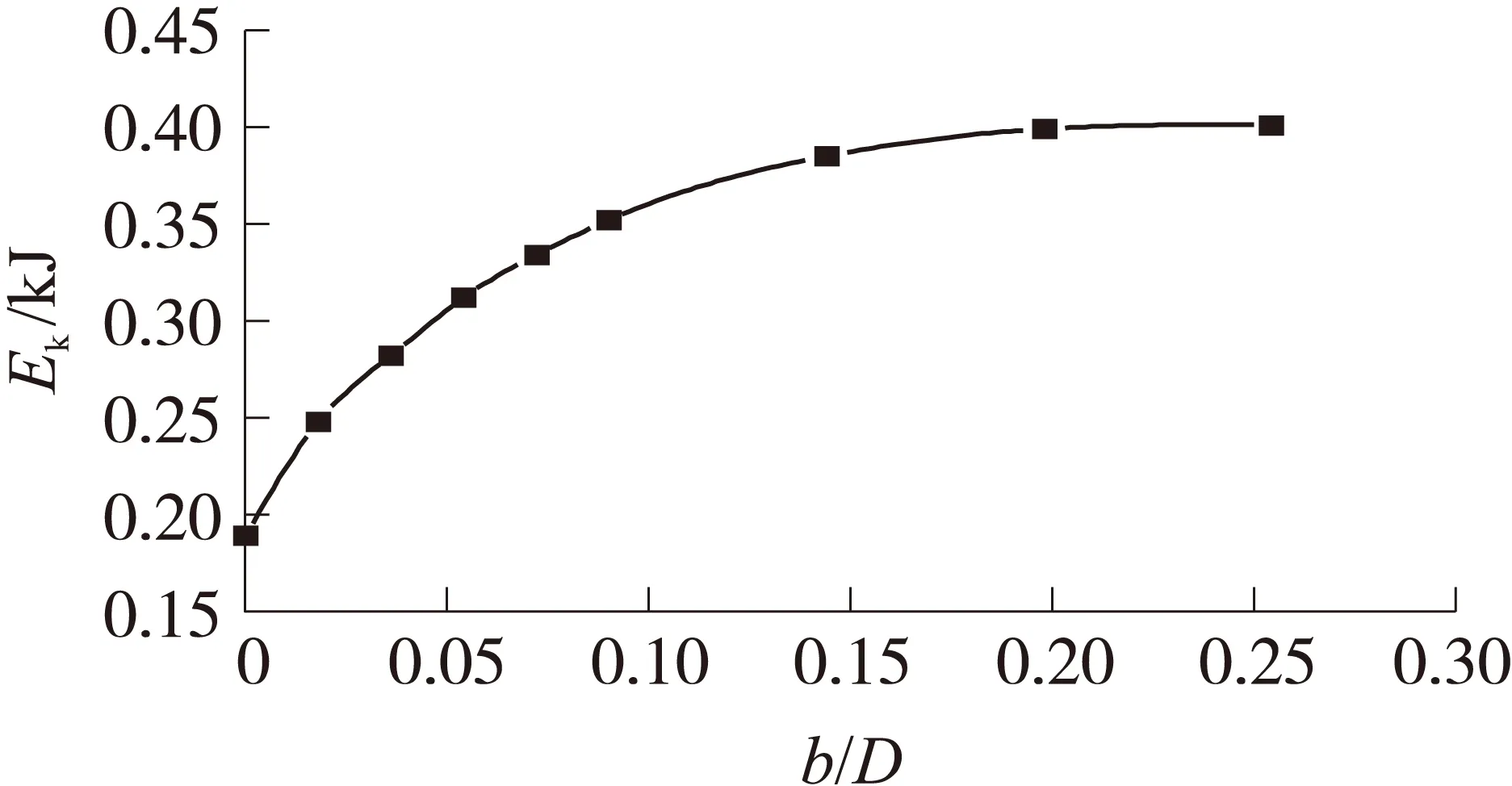

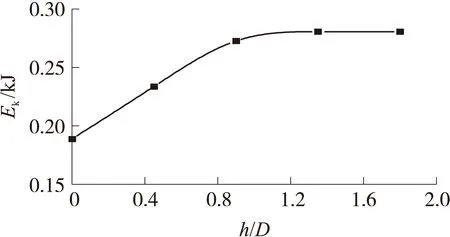

在保持其他条件不变的条件下,选用壁厚0.036D、材料为45#钢的衬套,改变衬套高度依次进行数值模拟分析。图4为杆式射流动能与衬套高度之间的变化关系,表4为衬套在不同高度条件下50 μs时刻各杆式射流形态及速度云图的对比。

图4 杆式射流动能与衬套高度之间的变化关系

表4 不同衬套高度条件下仿真结果对比

表4及图4中h/D表示衬套相对高度,Ek为射流动能。由表4和图4可知,在50 μs时刻,相对于无壳装药,随衬套高度的增加,杆式射流头、尾速度均增加,动能也随之增加。当衬套高度由0.9倍装药直径继续增加至1.8倍装药直径时,杆式射流头、尾速度,速度梯度,射流长度,射流动能基本保持不变;杆式射流的形态变化微小,形态优良。

3.3 衬套材料对射流形态的影响

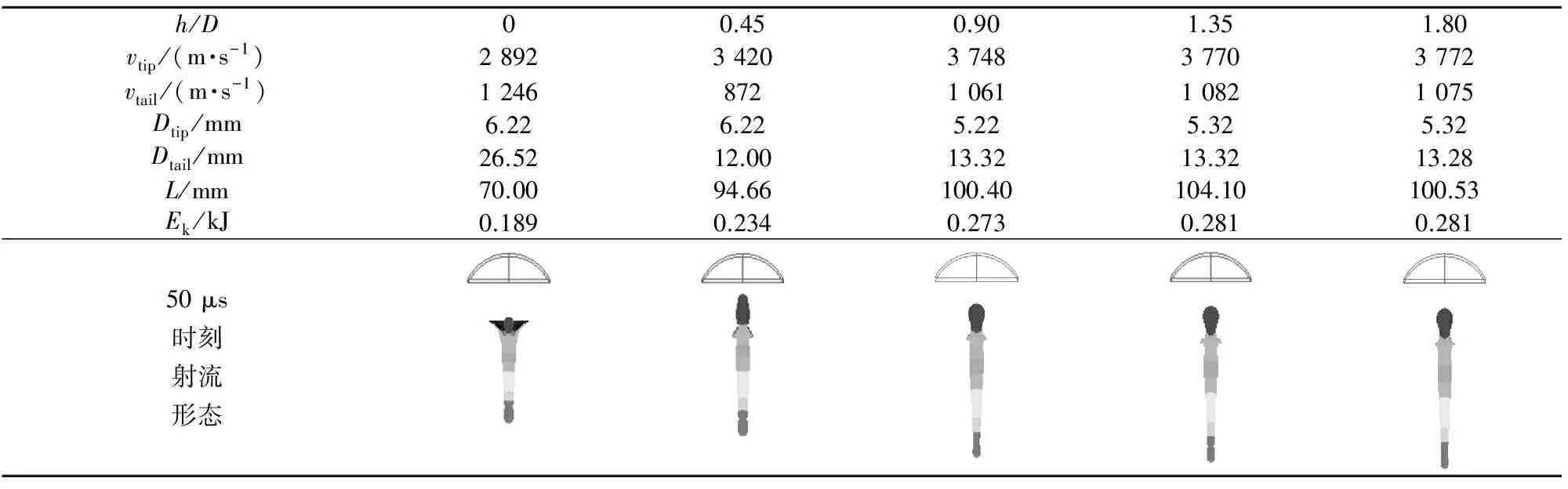

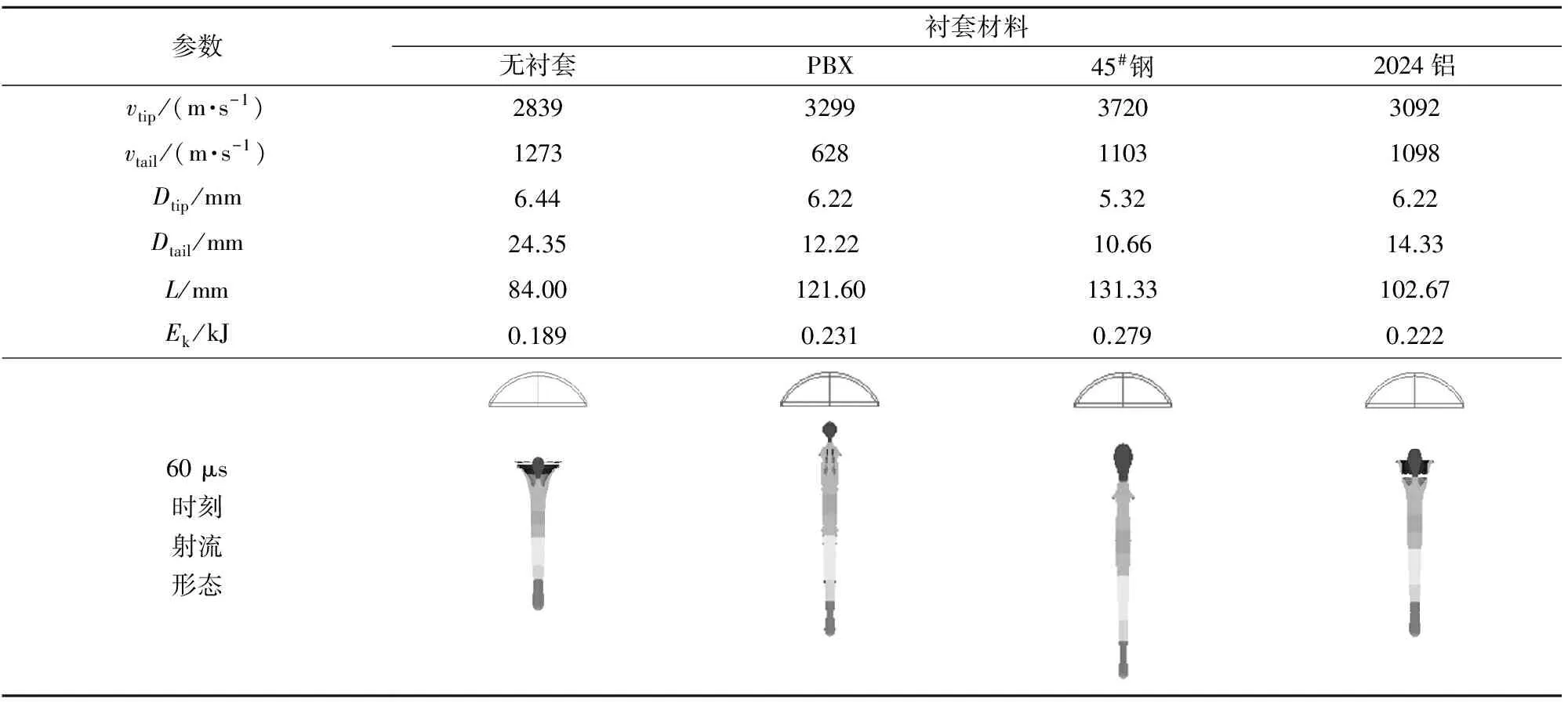

将高h,壁厚0.036D的衬套材料设置为活性材料PBX与惰性材料45#钢、2024铝,保持其他条件不变的条件下,进行数值模拟,对杆式射流形态进行分析对比。表5是在60 μs时刻以高密度钢制材料、低密度铝制材料和活性材料PBX作为衬套时杆式射流形态云图的对比。

表5 不同材料条件下仿真结果对比

由表5分析可知,以材料PBX为衬套作为周向约束条件与以惰性材料钢制衬套、铝制衬套作为周向约束条件下形成的杆式射流形态明显不同。PBX作为衬套材料条件下,所形成的杆式射流尾部形成环形空心,有较小杵体生成,头、尾速度差较大,射流易断裂失稳。45#钢为衬套材料条件下,所形成的杆式射流呈滴管状,尾部杵体较大,密实度较好,杆式射流头部速度大,动能最大,形态、密实度较好。2024铝作为衬套材料的条件下,杆式射流尾部有崩落环产生,且密实度较差,同时伴有杵体生成,射流头部较粗,头、尾速度差较小,头部速度较小,与裸装药条件下产生的杆式射流形态相似。

3.4 周向约束条件对炸药爆轰波型的影响

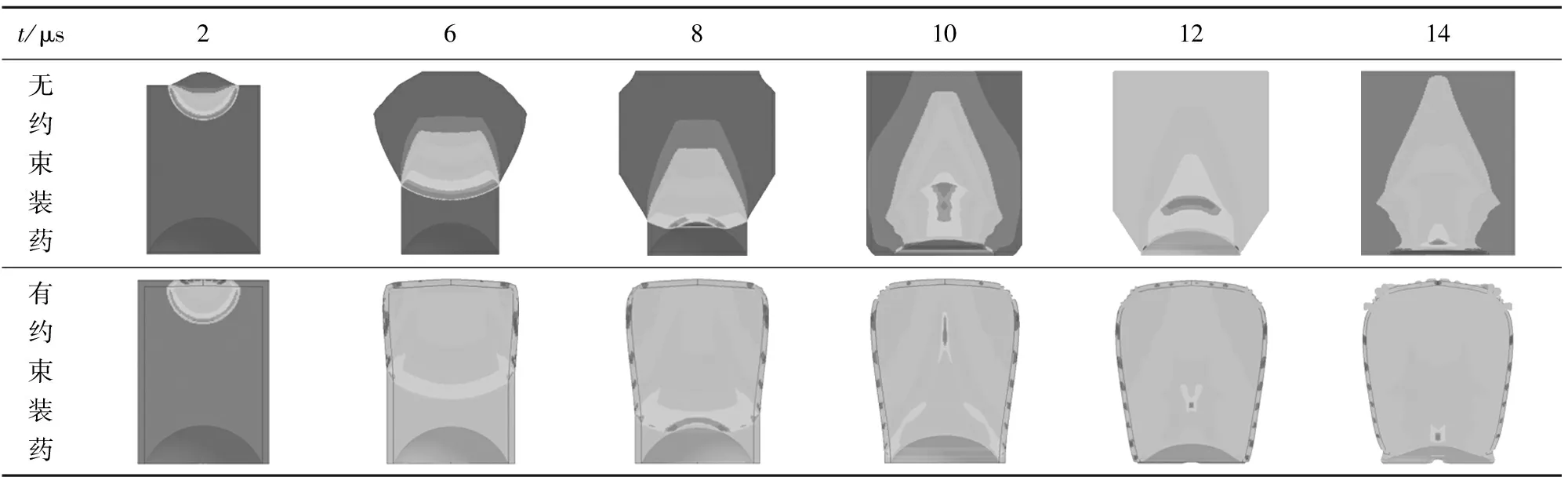

通过数值模拟方法,研究了有、无周向约束2种条件下,炸药爆轰波的传播规律[7]及对药型罩的作用规律,同时理论分析了周向约束条件中壳体厚度,衬套高度、材料对爆轰波传播的影响。有、无壳体条件下不同时刻爆轰波传播规律如表6所示。

表6 有、无壳体条件下不同时刻爆轰波传播规律

由表6可得知,无壳约束条件下,由于起爆点设置为中心点起爆,炸药爆炸产生的爆轰波型呈圆弧形波面,沿装药轴线向下传播。当炸药爆炸产生的爆轰产物与药型罩外壁作用时,在药型罩外壁产生爆炸冲击波。由于炸药的冲击阻抗小于药型罩的冲击阻抗,在药型罩外壁反射界面上的压力将低于爆轰波的C-J压力,故在药型罩外壁产生反射冲击波,反射冲击波阵面沿装药轴线汇聚发生正规斜碰撞向下传播,作用在药型罩外壁,继续压垮药型罩[8]。当药型罩被压跨成近似平面时,发生垂直正反射,反射冲击波近似垂直反射不再向轴线汇聚,冲击波压力随之减小,对药型罩作用的整个过程即结束。

有壳体约束的条件下,药型罩除了受到呈弧形波面的炸药爆轰波的直接作用,还受到爆轰波在壳体内壁反射形成的反射冲击波的作用[9]。当爆轰波作用在壳体内壁上时,根据爆轰波在可压缩固体壁面的斜反射理论,由于穿过斜冲击波面后的气流偏转角远远大于壳体内壁面的变形角,因而形成反射冲击波。反射冲击波阵面沿装药轴线汇聚发生正规斜碰撞向下传播,作用在药型罩外壁,继炸药爆轰波作用之后二次压垮药型罩,从而提高了射流速度、长径比。当药型罩被压跨成近似平面时,发生垂直正反射,反射冲击波近似垂直反射不再向轴线汇聚,冲击波压力随之减小,对药型罩的压垮作用影响较小。

由于壳体及衬套材料密度、强度的增加,反射冲击波的压力随之增加。壳体壁厚的增加直接提高了了壳体的整体强度,壳体在受到爆轰波压力时,壳体变形随壁厚的增加而减小,壳体内壁面的变形角减小,进而也提高了反射冲击波压力,当壳体壁厚增加到一定值时可以等效为刚性壁面,此时反射冲击压力波近似等于入射爆轰波压力,不再变化,故作用在药型罩上的压力不再变化,形成的杆式射流头部速度、长径比及射流形态不再变化。

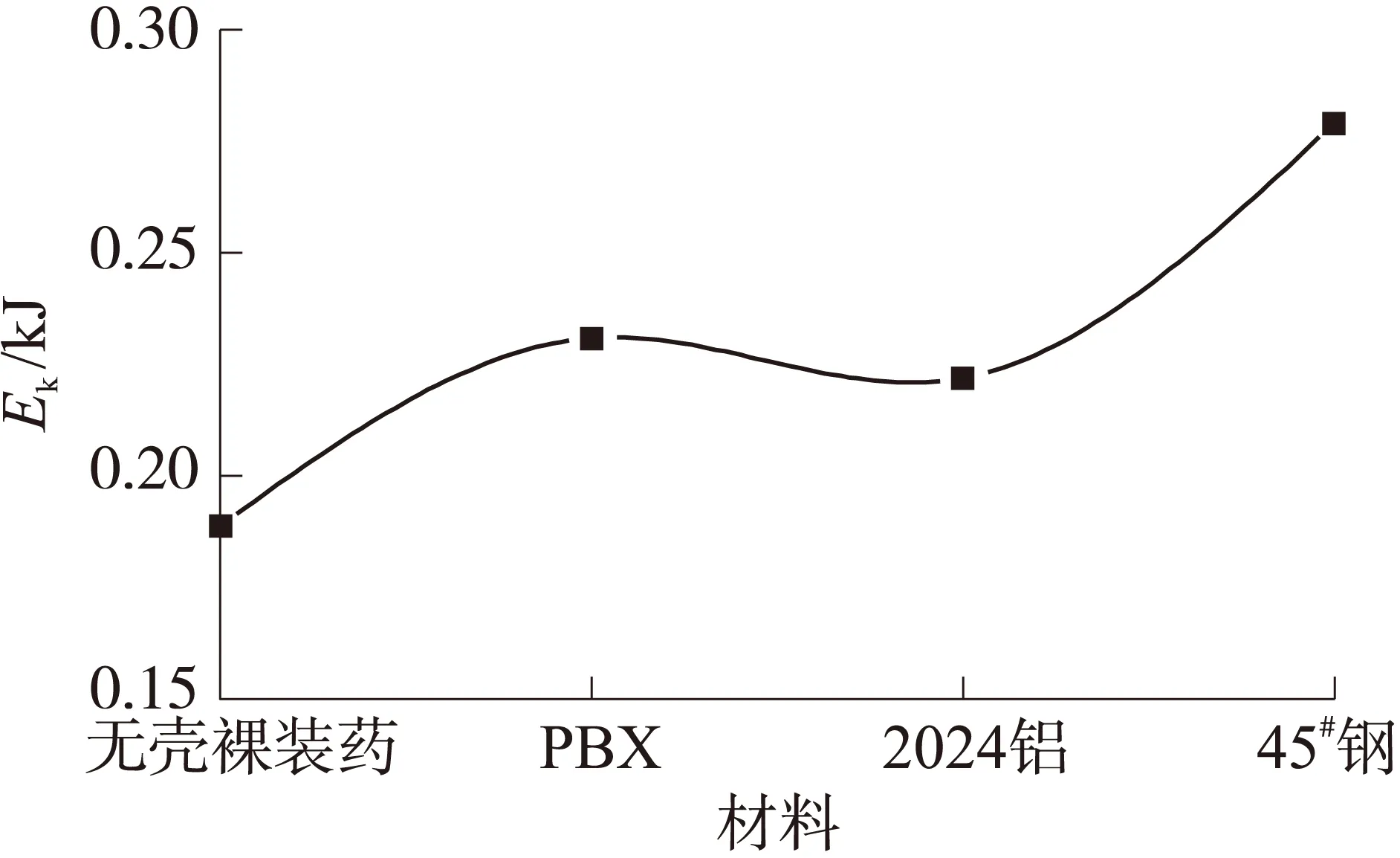

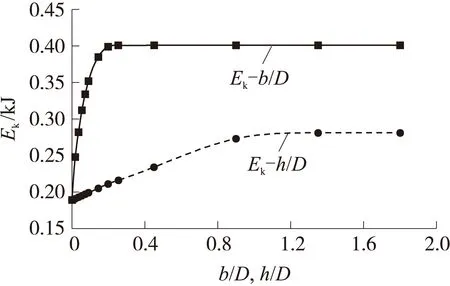

3.5 周向约束条件之间的匹配关系

不同周向约束条件对杆式射流性能有不同程度的影响。周向约束中的壳体壁厚及衬套高度、材料对杆式射流性能的影响程度简要分析如图5、图6所示。由图5知,衬套材料的不同对射流动能影响较大,活性材料PBX的影响低于惰性材料对射流性能的影响,惰性材料中的低密度材料2024铝低于高密度45#钢对射流性能的影响。由图6可知,壳体壁厚对应的动能曲线斜率较大,其对动能的影响远远超过衬套高度对动能的影响。根据目标特性的不同,周向约束材料选取惰性高密度材料,对壳体壁厚在0.036D~0.144D范围内选取,衬套高度在0.9D(0.5h1)范围内选取为宜。

图5 衬套材料与射流动能的关系

图6 壳体壁厚、衬套高度与射流动能的关系

4 实验研究

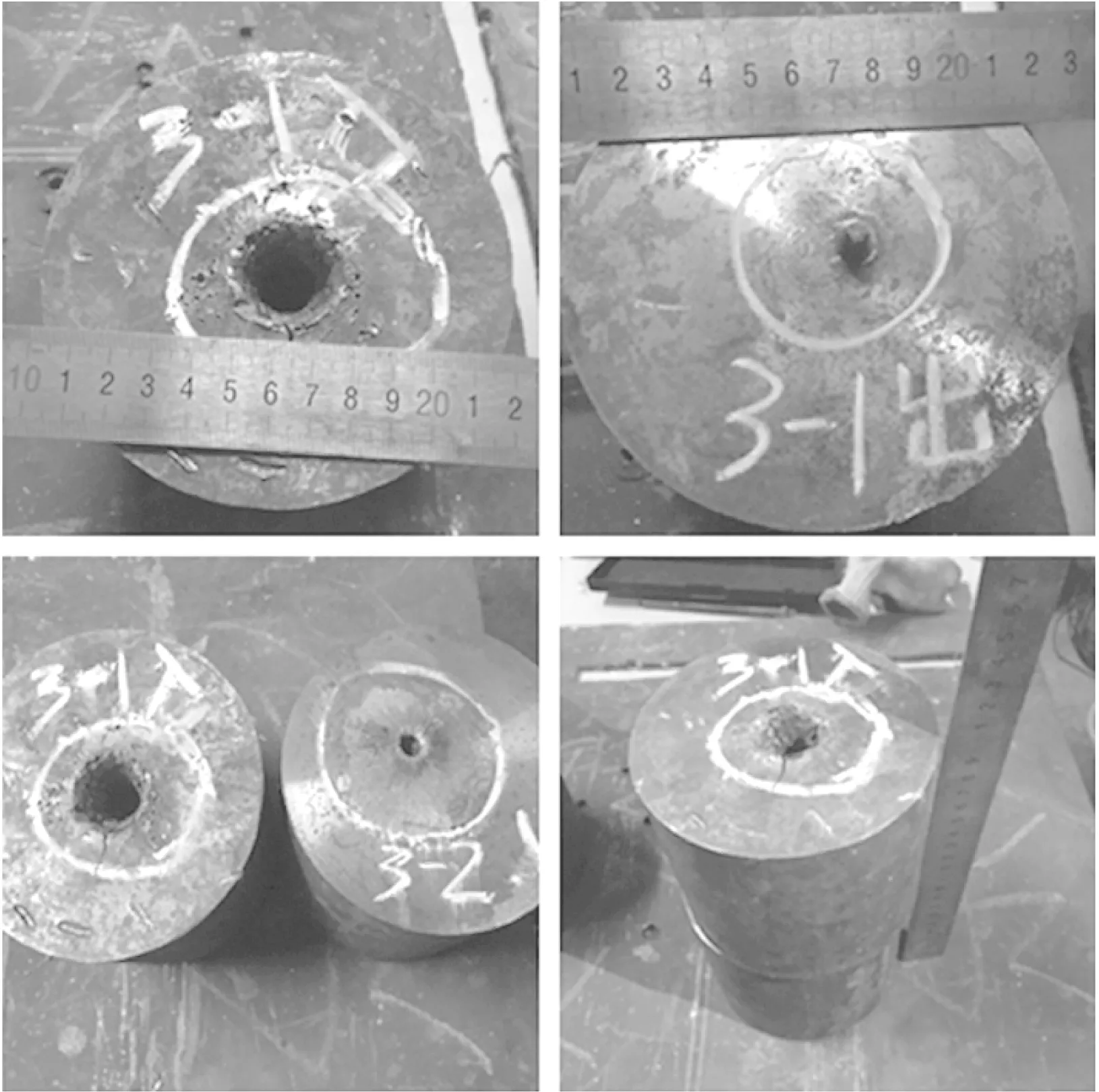

根据上述研究规律,开展了射流威力性能实验研究,结果表明,2 mm壁厚铝壳和钢壳条件下,杆式射流对45#钢靶的侵深分别为143 mm和172 mm,穿透100 mm钢靶入孔和出孔孔径分别为20 mm,11 mm和18 mm,9 mm,很好地验证了惰性高密度壳体能提高杆式射流的威力性能。侵彻钢靶实验图如图7、图8所示。

图7 45#钢壳体条件下侵彻效果图

图8 铝壳体条件下侵彻效果图

5 结论

①一定条件下,壳体壁厚的增加有利于杆式射流头部速度的增加,当壁厚增加到一临界值时,杆式射流速度将不再增加,研究表明,壳体壁厚的选取应保持在0.036~0.144倍装药直径范围内,在此范围内射流形态及性能稳定。

②改变衬套高度和使用惰性高密度材料可以有效改善杆式射流形态及性能,衬套高度的选取应保持在0.9倍装药直径范围内,衬套材料应选用惰性高密度材料45#钢,与文献[10]中实验结论(1)相似,所形成的侵彻体尾部相对密实。通过试验验证了周向约束采用惰性高密度材料可有效提高射流威力性能。

③周向约束条件的不同主要改变炸药的爆轰压力大小和波形,进而改变杆式射流的形态和性能。设计战斗部周向约束时,应优先选取高密度材料,并合理匹配战斗部壳体壁厚。

[1] 张钧,陈智刚,李小军,等.变壁厚球缺罩杆式射流的形成与侵彻性能研究[J].爆破器材,2016,45(1):39-42. ZHANG Jun,CHEN Zhi-gang,LI Xiao-jun,et al.The variable wall thickness of hemispherical liner of rod like jet formation and penetration properties[J].Explosive Materials,2016,45(1):39-42.(in Chinese)

[2] 付建平,冯顺山,陈智刚,等.双层球缺罩形成复合杆式射流的初步研究[J].中北大学学报,2016,37(1):24-28. FU Jian-ping,FENG Shun-shan,CHEN Zhi-gang,et al.The double-layer hemispherical liner to form a composite rod type jet preliminary study[J].Journal of North University of China,2016,37(1):24-28.(in Chinese)

[3] 杨丽,陈闯,张健,等.带隔板装药的杆式射流成型试验及侵彻特性分析[J].兵工学报,2016,37(4):621-626. YANG Li,CHEN Chuang,ZHANG Jian,et al.Take charge of the baffle rod like jet forming test and penetration characteristics analysis[J].Acta Armamentarii,2016,37(4):621-626.(in Chinese)

[4] 彭飞,余道强,阳世清,等.装药高度对反应材料药型罩聚能装药威力的影响[C]//第六届含能材料与钝感弹药技术学术研讨会论文集.海口:北京理工大学出版社,2014:452-455. PENG Fei,YU Dao-qiang,YANG Shi-qing,et al.The effect of the height of charge on the reaction material and shaped charge power[C]//Proceedings of the 6th Symposium on Energetic Materials and Insensitive Ammunition Technology.Haikou:Beijing Institute of Technology Press,2014:452-455.(in Chinese)

[5] 曹红根.爆炸式反应装甲穿而不爆的研究[D].南京:南京理工大学,2006. CAO Hong-gen.Study on explosive reactive armor wearing[D].Nanjing:Nanjing University of Science and Technology,2006.(in Chinese)

[6] 时党勇,李裕春,张胜民.基于ANSYS/LS-DYNA8.1进行显示动力学分析[M].北京:清华大学出版社,2005. SHI Dang-yong,LI Yu-chun,ZHANG Sheng-min.Display dynamic analysis based on ANSYS/LS-DYNA8.1[M].Beijing:Tsinghua University Press,2005.(in Chinese)

[7] 宋思维,刘天生,王凤英,等.碳化硅及氧化铝陶瓷反应装甲附带损伤研究[J].科学技术与工程,2016,16(13):151-155. SONG Si-wei,LIU Tian-sheng,WANG Feng-ying,et al.Study on the reactive armor collateral damage of silicon carbide and alumina ceramics[J].Science Technology and Engineering,2016,16(13):151-155.(in Chinese)

[8] 陈智刚,赵太勇,侯秀成.聚能装药金属射流形成技术研究[J].爆破器材,2004,33(2):4-7. CHEN Zhi-gang,ZHAO Tai-yong,HOU Xiu-cheng.The jet of shaped charge blasting equipment technology research[J].Explosive Materials,2004,33(2):4-7.(in Chinese)

[9] 李德才.小口径聚能装药研究[D].南京:南京理工大学,2010. LI De-cai.Small caliber shaped charge[D].Nanjing:Nanjing University of Science and Technology,2010(in Chinese)

[10] 杨宝良,罗健,侯云辉,等.战斗部壳体结构及厚度对EFP成型的影响研究[C]//第十三届全国战斗部与毁伤技术学术交流论文集.黄山:北京理工大学出版社,2013:412-415. YANG Bao-liang,LUO Jian,HOU Yun-hui,et al.Effect of warhead shell structure and thickness on EFP forming[C]//Proceedings of the 13th National Warhead and Damage Technology Academic Exchange Seminar.Huangshan:Beijing Institute of Technology Press,2013:412-415.(in Chinese)

Effect of Circumferential Constraint on the Formation of Rod-type Jet

WANG Wei-zhan,ZHAO Tai-yong,CHEN Zhi-gang,FU Heng,YANG Da-zhao,ZHANG Xiao-zhong

(National Defense Key Laboratory of Underground Damage Technology,North University of China,Taiyuan 030051)

In order to reduce the weight of warhead and meet the requirements of the special interface size of charge,the three-dimensional finite element model was built,and the three-dimensional numerical simulation on forming process of rod-type jet was carried out by LS-DYNA software.The influence of circumferential constraint on the jet-forming process of variable-wall-thickness ball-lacking cap charge was studied.The result shows that the shell thickness,bushing material and height significantly influence the shape and velocity distribution of rod jet in the circumferential constraint.The effect of circumferential-constraint material on the jet flow ranks the first,and the effects of shell thickness and bushing height rank the second.It can effectively change the jet shape and performance to reasonablely match.At the same time,the warhead weight can be reduced,and the size of charge interface can be matched.

circumferential constraint;rod-type jet;hemispherical liner;numerical simulation

2016-11-08

王维占(1990- ),男,硕士研究生,研究方向为弹药工程与毁伤技术。E-mail:530056679@qq.com。

赵太勇(1971- ),男,副教授,研究方向为弹药毁伤技术。E-mail:zs_991109@163.com。

TJ413.2

A

1004-499X(2017)01-0079-06