飞机标准件快速装配技术研究

杜宝江,邹晓萍,赵正涛,周和星

(上海理工大学 机械工程学院,上海 200093)

飞机标准件快速装配技术研究

杜宝江,邹晓萍,赵正涛,周和星

(上海理工大学 机械工程学院,上海 200093)

在飞机产品的设计过程中,标准件的装配设计是其中的一个重要环节。对装配特征进行分析,并运用CATIA的发布功能发布标准件的装配特征,通过基体模型特征信息的提取技术完成了对基体模型装配基准的创建,利用装配特征的信息匹配算法,并结合二次开发技术实现了标准件的快速装配。以螺栓螺母的虚拟装配为例,实现了标准件的装配特征的调用以及快速装配,大幅提高了装配设计效率。

快速装配;装配特征;标准件;特征提取

在产品生产过程中,装配是个重要的环节,装配的工作效率和工作质量对产品的制造周期和最终质量有着重大的影响。因此,提高装配的工作效率和工作质量,降低装配成本,提高装配的规范化程度刻不容缓[1]。在大型装配体中,如飞机、船舶、汽车等,其零件数目不计其数,其中通用的标准件占了相当大的比重。通过使用标准件,提高了机械产品的设计效率。所以,如何使标准件充分发挥优势,减少大量的重复性劳动有着重要意义。本文以基于CATIA的标准件快速装配技术为例进行阐述。通过对目前装配特征的分析,得出快速装配特征的创建方法,进一步分析基体模型特征的提取方法、模型装配基准的创建等,最后实现了标准件的成套快速装配。

1 飞机标准件装配特征的研究

1.1 装配特征分析

装配特征是表达标准件之间装配关系的一种载体,从装配设计的角度来看,装配特征是一种相比于几何元素具有更高层次更直观的信息[2];参与装配的标准件是具有若干装配特征的组合体,而一个完整的装配体则可看成是标准件按照各种装配特征关系连接到一起组成的组合体;装配特征的引入使得装配设计操作的对象不再是底层元素,而是装配特征,其将标准件中与装配有关的属性和对这些属性的操作封装在一起,并在后续的装配设计中将其分配到各个标准件,使设计人员能在装配层次上进行装配设计[3]。

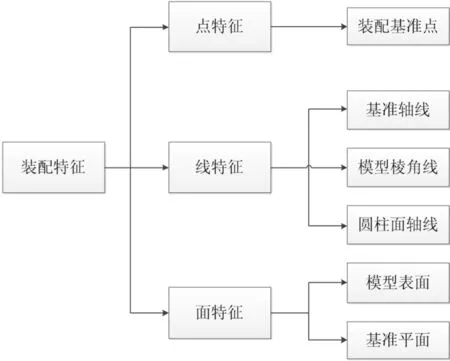

综合以上定义并结合快速装配的需求,本文将装配特征定义为:具有一定的工程意义并且相互之间可以发生装配约束关系的拓扑关联和几何元素的集合,并以几何特征为载体传达零件的装配约束关系。一般将装配特征分为面特征、线特征和点特征等[4]。如图1所示,其中面特征主要指零件几何模型的表面、进行装配时用到的基准面等;线特征指零件装配时用的基准轴线、几何模型的棱角线、圆柱面的轴线等;点特征则主要指标准件装配时设置的基准点等。

图1 装配特征分类

根据以上对装配特征的定义及分类,结合本文所研究的主要内容,上述3种装配特征在标准件中具体的表现形式如图2所示。

图2 装配特征3种表现形式

1.2 标准件装配特征的提取

由于机械类标准件与普通零部件结构上有一定的差别,其装配特征与普通零部件的装配特征必然存在差别,且由于标准件的标准化,其装配特征通常表现出一定的规律性,对标准件及其装配特征进行分析,便可将标准件的装配特征进行简化归类,方便快速装配的实现。

常用的机械标准件大部分可看成回转体,均拥有轴线,在装配过程中,只要使标准件的轴线与装配位置的轴线相重合就能实现径向定位[5]。此外,由于标准件通常都是起到紧固或者定位作用,这就要求标准件上必然会有个位置进行轴向定位,将这个特殊位置与装配基体上的基准面进行约束即可实现轴向定位。同时实现与装配基体相配合的径向定位与轴向定位便完成了标准件的装配。标准件的回转特性,以及装配过程中两个定位规律都为装配特征的创建与提取创造了良好的条件。

以螺栓为例,对标准件的装配特征进行分析,螺栓可看作由螺栓头与螺栓轴组成的标准件,如图3所示。仅从几何特征来讲,对于一个完整的螺栓,螺栓头包含了上端面、下端面、正六面体等特征;螺柱包含了上端面、下端面、圆柱体、轴线、螺纹面等特征。这些特征在螺栓制造时均是必须考虑的,但对于装配过程来讲,这些几何特征并不是都要考虑的,在装配时,只需要根据装配基体的孔径确定螺柱的径向尺寸,根据夹层厚度确定螺柱长度,根据这两个信息便可确定装配所需螺栓的几何尺寸,在标准件插入装配环境时,由于配合通常均是过盈配合或者间隙配合,因此也不用柱面尺寸作为装配约束关系创建的参考。结合以上的分析可知,在CATIA装配设计中,对螺栓的完全定位需要两个约束关系,分别对螺栓头部的下端面与装配体的某个面贴合约束以及螺栓的中心轴线与装配体上的某个孔的轴线同轴约束即可。

图3 螺栓几何特征图

通常情况下,在装配设计环节中需要设计人员在三维模型上选择装配的元素,即使设计人员知道某一类零件特定的装配约束,也要重复不断地进行装配元素的选取工作,对于由同一零件参数化模型实例化出的所有零件,其的装配特征都是相同类型的,因此可将某个零件或零件上的某些装配特征公开发布[6],作为快速装配的参考元素。这些参考元素将由快速装配模块自动识别,而无需用户进行选取。在装配设计环境中,使用已发布的元素做定位,可实现不同零部件之间的替换,并能保持装配关系不变,方便这些几何信息需要被其他模型引用时的信息共享。

装配特征对应元素的发布对于标准件模型装配特征的提取有很大的帮助。由于线与面这两种元素可对应多种不同的装配类型,所以将不同类型的装配特征用不同的名称发布出来,然后根据这个名称来判断装配特征的约束类型,建立标准件模型发布特征与约束类型之间的关系表,如表1所示。

表1 发布特征与约束类型关系

以螺栓为例,标准件的装配特征发布过程及效果如图4所示。

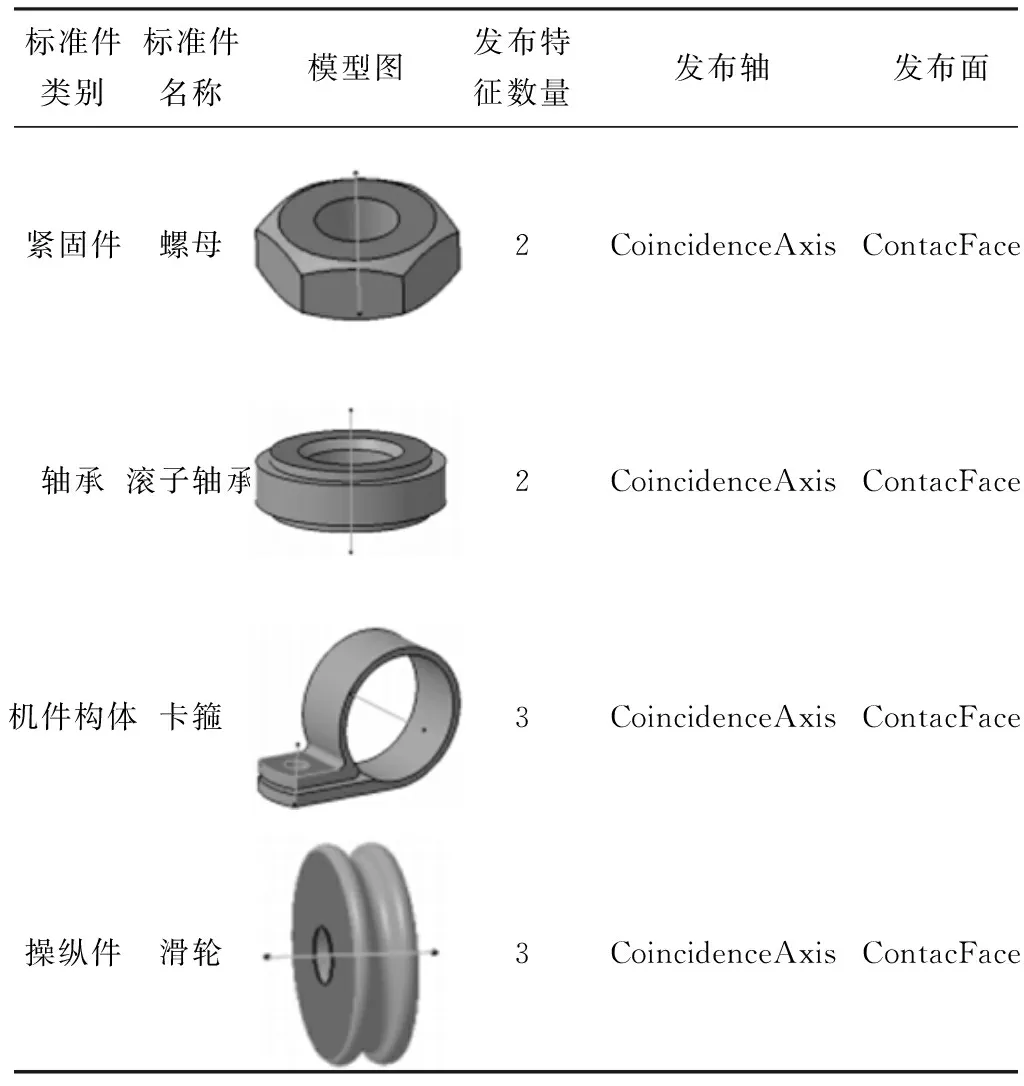

在螺栓上发布出来的面特征适用于面与面的接触约束,发布出来的轴特征适用于线与线的共线约束,其他类型的如轴承、机体构件、以及其它机械标准件,由于其装配过程中与螺栓类似仅仅需要自身轴线与装配基体模型轴线共线,且其自身某个面与装配基体的参考面共面即可实现定位,因此在标准件模型创建时按照螺栓发布装配特征的方法将其对应的面与轴、线按照固定的分类发布出来即可,如表2所示。

这些按照固定分类发布出来的特征方便了装配特征的编码设计,通过对不同种类装配特征信息的编码,然后通过读取装配特征信息码,为完成后续标准件的快速装配功能奠定了基础。

表2 不同标准件装配特征信息

2 飞机标准件装配构建技术研究

2.1 基体模型特征检测

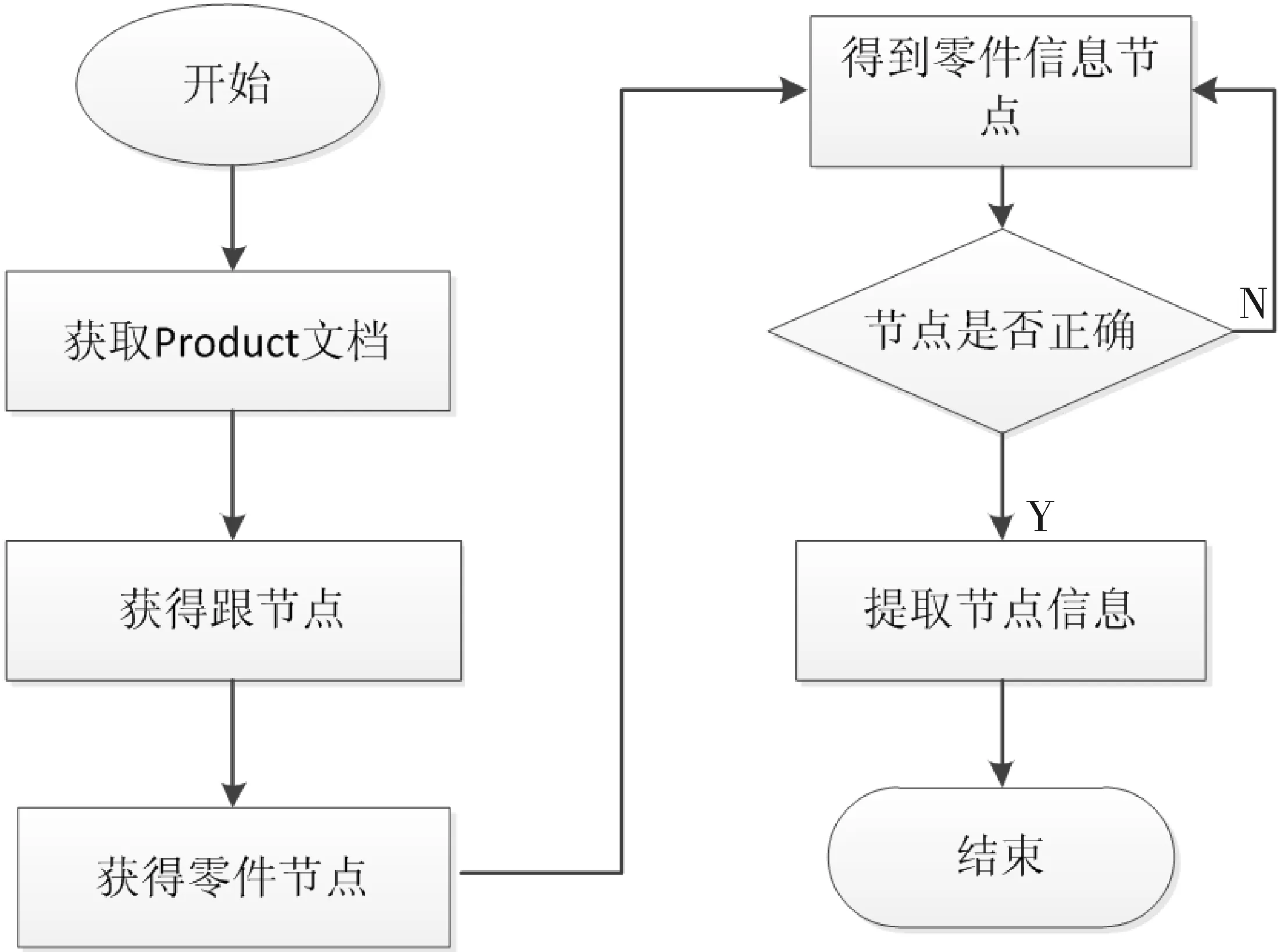

模型特征可分为显性特征和隐性特征两大类,显性特征是直接显示在结构树中的信息,其通常均是由参数和具有一定名称的几何图形集组成,隐形信息不在结构树中显示而是隐含在模型之中[7]。通常通过遍历结构树来提取这两类信息。遍历是指沿着某条搜索路线,依次对树中的每个结点均做一次且仅做一次访问以查找所需目标[8]。显性信息可通过遍历结构树得到,而隐形信息必须在遍历后再进一步处理才能得到。特征检测的流程,如图5所示。

图5 特征检测流程图

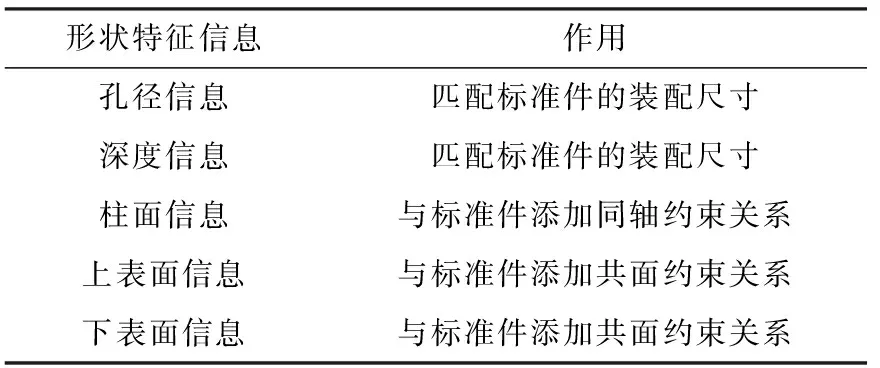

在飞机的装配设计过程中会用到大量的紧固件、轴承、机体构件等标准件,其在装配过程中主要以基体模型的形状特征为参数来实现标准件的快速装配。基体模型的形状特征属于隐性信息,提取基体模型的关键尺寸是进行标准件快速装配的必要条件。下面便以机械标准件配合关系最为常见的基体模型中的孔特征为例,提取的装配孔信息如表3所示。

表3 装配孔形状特征信息

以孔径尺寸信息的获取为例,孔的关键尺寸是通过对柱面选择信息的测量获得的[9]。测量函数可用CATIA类库SPATypeLib.SPAWorkbench下的成员函数GetMeasurable(ByValiMeasuredItem As INFITF.Reference) As SPAType-Lib.Measurable,该函数的类型为Measurable,参数类型为Reference,获得基体模型参考尺寸的核心语句为:

Dim Measure As Measurable

Dim radius As Double

‘ 判断选择信息的类型若为“CylindricalFace”,则对其进行测量

If StrComp(“CylindricalFace”,selection1.Item(i).Type) = 0 Then

Measrue = oSPAWork-bench.GetMeasurable(selection1.Item(i).Reference)

radius = Measure.Radius

End If

以上函数提取了装配基体上孔的直接信息。依照这种方法可得到装配基体的其他形状特征,从而为标准件的几何信息的提取打下了基础。

2.2 基体模型特征信息的提取

大部分情况下,CATIA不能替设计员做判断和决定,需要设计员与系统交互以决定下一步的运行参数,这就需要用到CATIA的交互功能。这些交互操作可通过编程中的Selection对象来实现[10]。Selection对象包含了当前状态下的选择特征。这些特征可以是搜索命令的返回值,也可由设计人员用鼠标选取或是通过程序添加。每个文档仅有一个Selection对象,可以用以下代码获得CATIA的Selection对象。

Dim oSelection As Selection

oSelection = oProdDoc.Selection ‘ oProdDoc为当前运行的product对象

Selection对象是一个集合对象,通过Item方法遍历其中的元素、Add方法添加元素、Clear方法清空元素以及FilterCorrespondence方法和FindObject

方法过滤指定类型的元素。 FindObject方法的功能是在当前选择集中搜索指定类型的元素,其语法为:

FindObject(ByRefiObjectType As String) As INFITF.AnyObject,其中参数iObjectType为元素的CATIA前缀。

在设计人员进行模型的交互选择过程中,Selection对象提供了可进行多重选择的SelectElement3方法。该方法可运行交互选择命令,选择多个元素,其语法为:

SelectElement3(ByValiFilterType As System.Array, ByRefiMessage As String,

ByValiObjectSelectionPossibility As Boolean,

ByValiMultiSelectionMode As INFITF.CATMultiSelectionMode,

ByValiTooltip As Boolean) As String

通过FindObject方法和SelectElement3方法可以进行有针对性的模型特征选择,进而从选择信息中获得特定类型的元素,满足在交互选择过程中模型特征提取的要求。

2.3 基体模型装配基准的创建

通过以上论述可知设计人员制定了程序遍历的目标范围,从而提高了特征的获取效率,但在模型的快速装配过程中,需要设计人员对选择信息进行针对性的处理,例如提取出用于建立装配约束关系的特征并建立相应的装配基准,忽略与标准件装配无关的特征信息等。

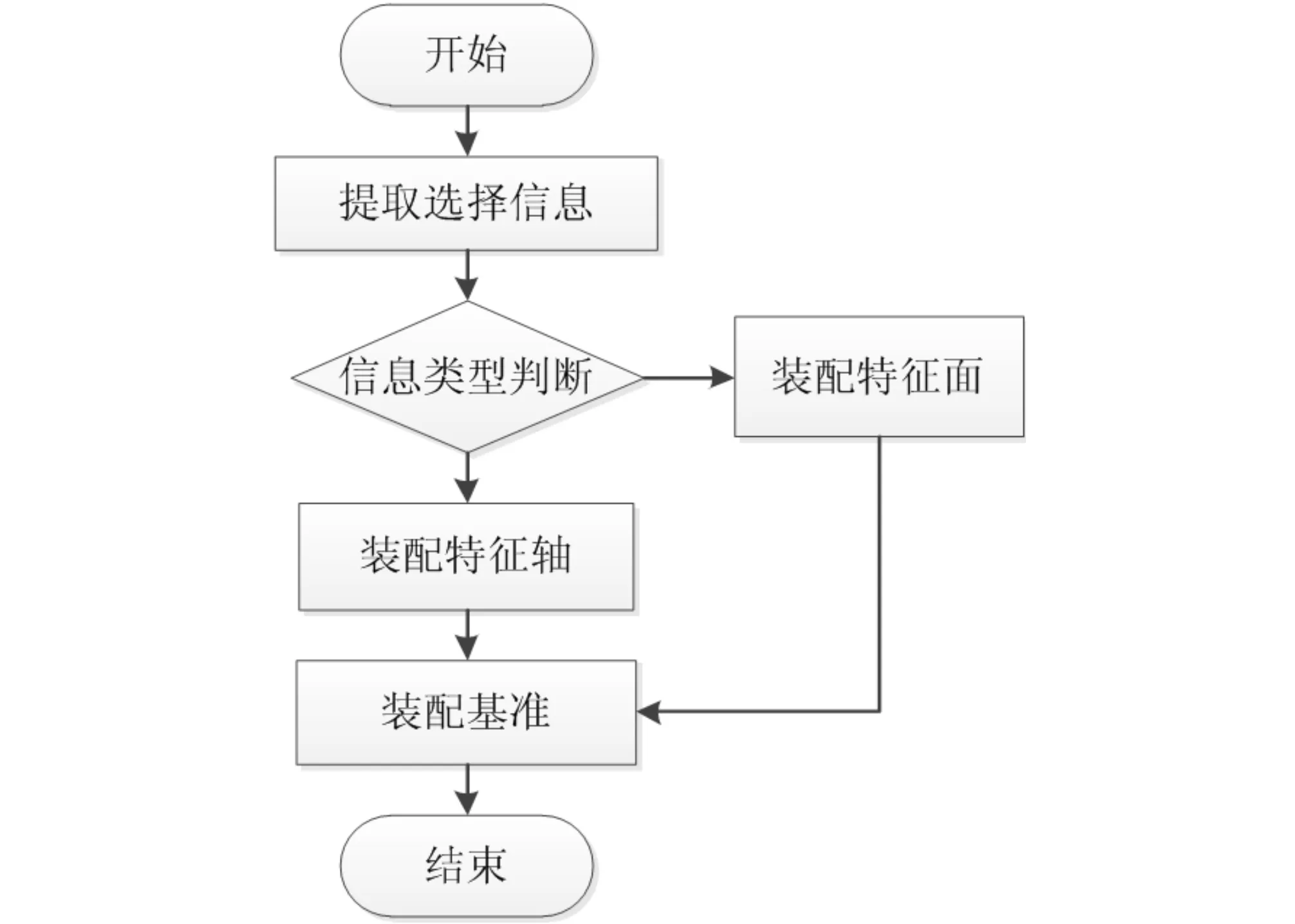

要实现这个功能,首先要对基体模型的选择信息进行判断,根据选择信息的类型来确定装配基准的类型。例如飞机装配设计中使用最多的“轴-面”装配基准创建过程为:对模型的选择信息进行判断,若特征类型为平面,则提取该特征的装配树路径生成装配面特征;若特征类型为柱面,则提取该特征的装配树路径生成装配轴特征,并将装配轴方向设置为与装配特征面的法向量方向相同,具体流程如图6所示。

图6 装配基准创建流程

选择信息的判断及装配基准的创建可以通过函数CreateReferenceFromName (ByRefiLabel As String) As INFITF.Reference进行,’ 判断选择信息的类型若“PlanarFace”,则建立参考面

If StrComp("PlanarFace",selection1.Item(i).Type) = 0 Then

Reference-Face=Product.CreateReferenceFromName(Pro-duct.Name&"/"&Selection.Item(i).LeafProduct.Name & "/!" &Selection.Item(i).Reference.Name

End If

’判断选择信息的类型若“CylindricalFace”,则建立参考轴

If StrComp("CylindricalFace",selection1.Item(i).Type) = 0 Then

Reference-Axis=Product.CreateReferenceFromName(Product.Name&"/"&Selection.Item(i).LeafProduct.Name & " /!Axis:( " &Selection.Item(i).Reference.Name& ")"

End If

以上程序完成了装配基体模型的装配基准参考轴与参考面的自动创建。飞机装配设计中常用的紧固件、轴承、滑轮等机械标准件在装配过程中的共同特点就是均需要一个特征轴和一个特征面完成约束。因此,均可通过以上方法实现装配基体模型装配基准参考轴与参考面的创建。

3 飞机标准件快速装配的实现

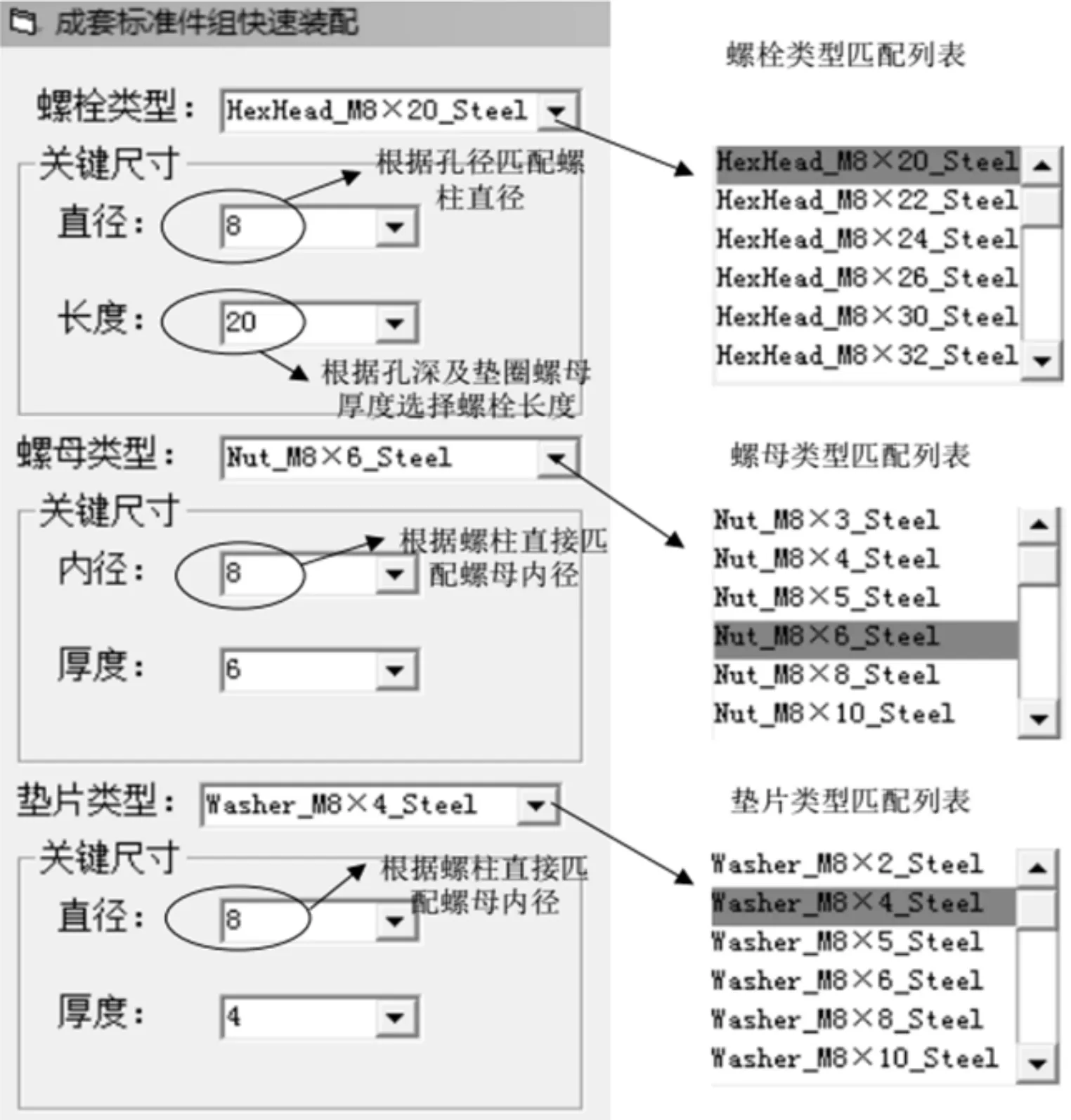

通过运用以上技术,可大幅简化装配流程,从而节约大量时间、人力成本。以常用的螺栓、螺母和垫片标准件组为例,对上述理论进行论证。首先,由设计人员点击成套装配按钮,选取目标装配孔直径。这时系统会利用选择信息提取技术和装配基准创建技术完成对所选信息的提取及装配基准的创建,系统根据获得的装配孔直径和深度信息匹配标准件的装配尺寸及螺栓长度,同时自动搜索与该螺栓相匹配的螺母和垫片,并显示在对话框中。如图7所示。

图7 标准件组类型匹配界面

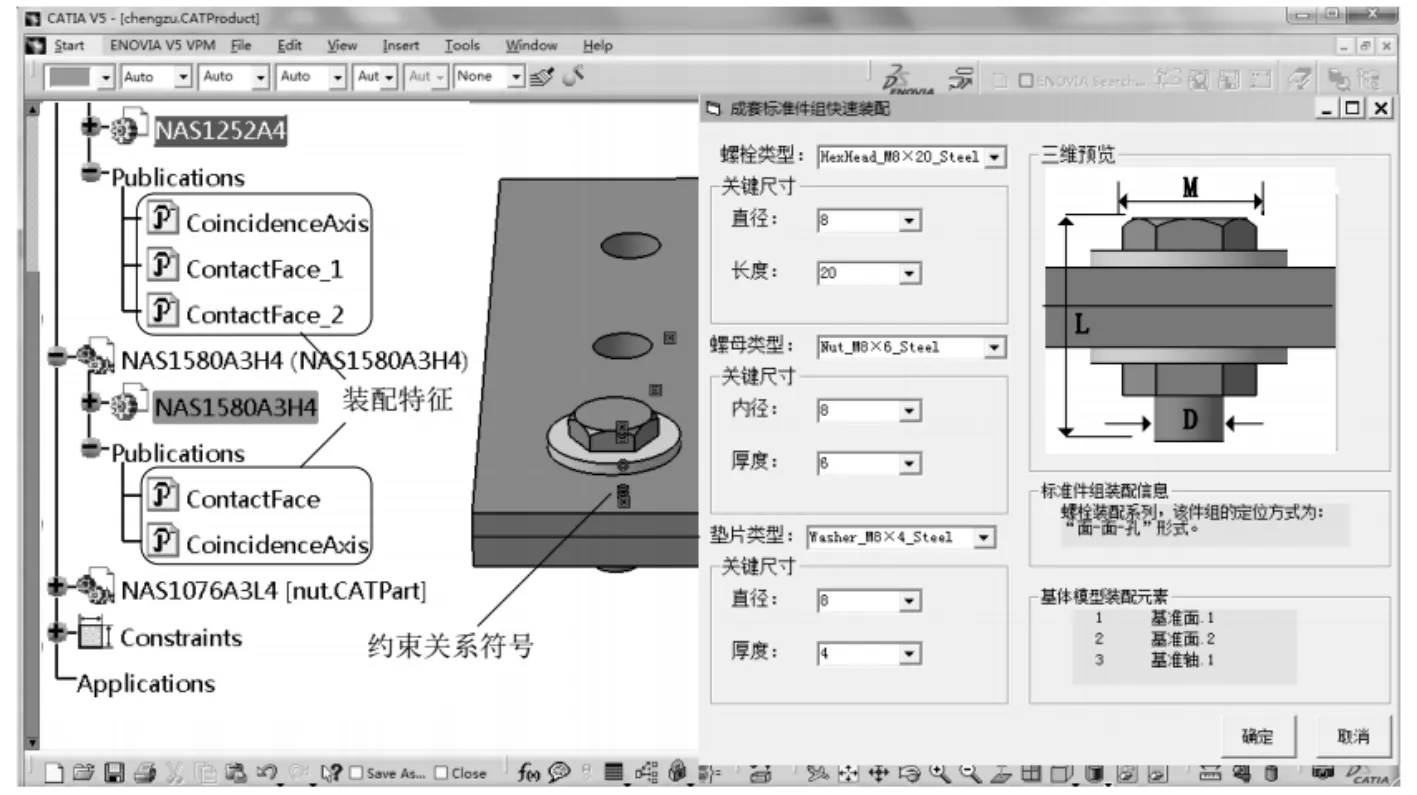

其次,设计人员根据装配要求在下拉列表中选择具体的螺栓、螺母和垫片,系统读取该套标准件组的位置关系规则,完成螺栓、螺母和垫片之间位置关系和约束关系的创建。最后在基体模型中选择相对应的装配面和装配轴,点击确认按钮系统将根据装配特征的匹配算法及装配约束关系创建技术载入整套标准件组实现与基体模型的快速装配[11],如图8所示。

图8 标准件组快速装配

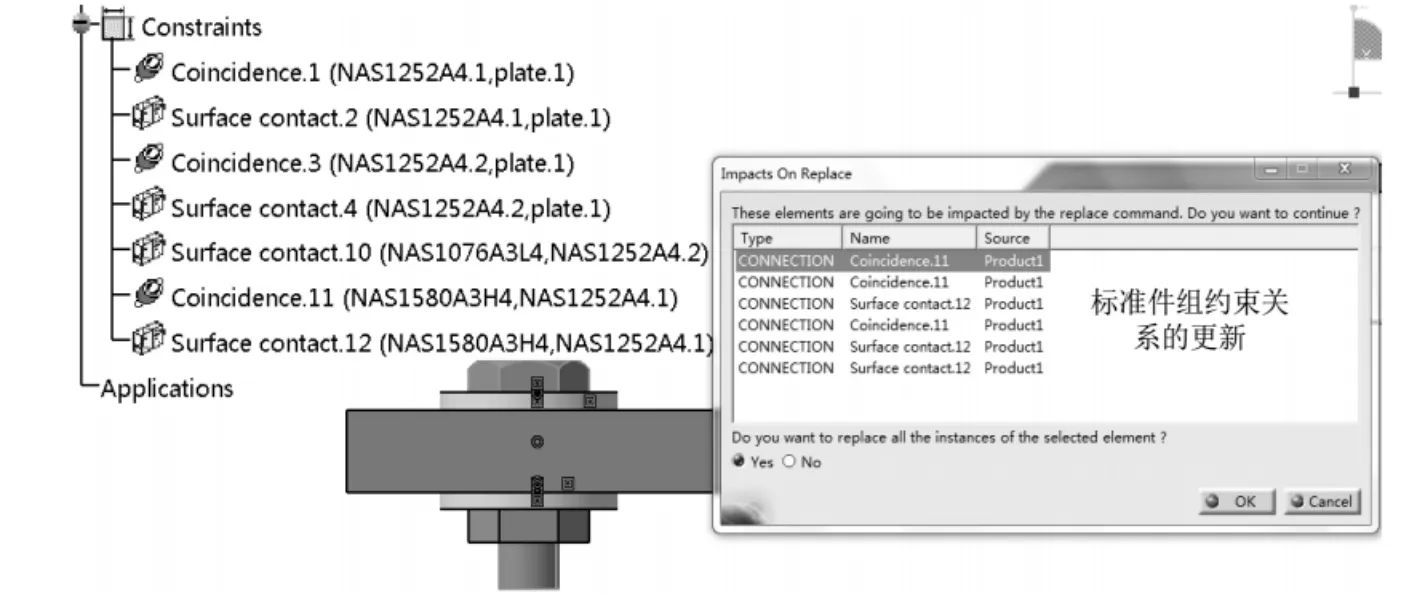

当对标准件组中的一个标准件进行更改时,与之适应的标准件也会发生相应的改变,例如当螺母的厚度由8 cm变为10 cm时,该套标准件装配系列中的垫片厚度和螺栓长度也要重新做出调整,并重新更改该标准件组的约束关系,如图9所示。

图9 标准件组更新界面

4 结束语

针对标准件装配过程中存在大量重复性劳动的问题,提出了一种基于装配特征的标准件快速装配技术,阐述了标准件装配特征的提取过程以及装配基准的创建过程,利用CATIA的类库函数及交互功能实现了标准件组的快速装配。本文的研究成果已成功运用于上海飞机设计研究院的标准件管理系统中,解决了标准件装配设计过程中耗时长、过程繁琐的问题。

[1] 杜宝江.虚拟制造技术[M].上海:科学技术出版社,2007.

[2] 徐锦成,邵晓东.I-DEAS平台下基于装配特征识别的装配技术[J].机械研究与应用,2015,18(1):96-97,104.

[3] Eng T H, Ling Z K, Olson W, et al. Fea-ture-based assembly modeling and se-quence generation[J]. Computers & In-dustrial Engineering, 1999, 36(1):17-33.

[4] 周亮,周来水,卫炜.基于装配特征的组合件快速装配技术研究[J].宇航材料工艺,2010,40(5):33-36.

[5] 查英,刘铁根,杜东,等.基于机器视觉的零件自动装配系统[J].天津大学学报:自然科学与工程技术版,2006,39(6):722-726.

[6] 黄丘峰.CATIA V5的Publication功能及应用[J].湖北汽车工业学院学报,2009,23(2):9-11.

[7] 杨柏强.汽车覆盖件拉延模的参数化三维设计的研究和开发[D].重庆:重庆大学,2008.

[8] 梁永霖,李欣.基于KJAVA平台手机旅游信息系统的开发[J].科技情报开发与经济,2007,17(10):181-182.

[9] 陆皆炎,赵高晖,李祥,等.基于CATIA二次开发的智能装配技术[J].机械设计与研究,2012,28(5):84-86,90.

[10] 张新城.基于轻量化装配模型的可视化协同装配CAPP研究[D].武汉:华中科技大学,2009.

[11] 周亮.航空发动机工装常用组合件快速设计技术研究[D].南京:南京航空航天大学,2010.

Research on Rapid Assembly Technology of Aircraft Standard Parts

DU Baojiang,ZOU Xiaoping,ZHAO Zhengtao,ZHOU Hexing

(School of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China)

Assembly design of standard parts is a very important link in product design cycle. Analyze assembly features and public standard parts’ assembly feature by using Publication function of CATIA , create model’s assembly reference based on model’s feature, achieve a rapid assembly of standard parts by using the matching algorithm of assembly feature and secondary development technology. Based on the study of virtual assembly of bolt and screw nut, realized the transfer of standard parts’ assembly feature and the rapid assembly, improved the design efficiency of standard parts’ assembly.

rapid assembly; assembly feature; standard parts; feature extraction

2016- 03- 28

杜宝江(1962-),男,副教授,硕士生导师。研究方向:虚拟制造技术等。邹晓萍(1991-),女,硕士研究生。研究方向:虚拟制造技术等。

10.16180/j.cnki.issn1007-7820.2017.03.035

TP391

A

1007-7820(2017)03-125-05