基于ADAMS的空气悬架建模仿真及优化

刘文龙,邓莉平,乔旭强,陈 瑛

(西华大学 汽车与交通学院,四川 成都 610039)

基于ADAMS的空气悬架建模仿真及优化

刘文龙,邓莉平,乔旭强,陈 瑛

(西华大学 汽车与交通学院,四川 成都 610039)

针对目前汽车乘坐舒适度与运行平稳性易受悬架系统影响的特点,采用虚拟样机技术对车辆空气悬架系统进行了研究.首先,依据某车型悬架系统参数建立仿真模型,然后结合试验设计DOE分析技术对车辆悬架系统中的关键部件进行分析,最后采用“敏感度分析—硬点优化—试验验证”的控制理论,对空气悬架结构的K&C特性进行优化设计.结果表明,四轮定位参数经过优化之后,前束角从1.37°减至0.3°;外倾角优化后为0.012°/mm,符合(-0.003°~0.015°)/mm的设计要求;主销内倾角优化后为7°~11.5°,较优化前更好地满足了设计要求;主销后倾角在优化后表现出轮跳工况下基本保持不变的特性.

悬架;K&C特性;优化设计;ADAMS

随着汽车研发技术的进步,空气悬架系统被越来越多的生产商使用.该系统利用气体压缩受力原理实现充气气囊变刚度的作用方式,降低了由路面传递给车身的振动载荷.目前,空气弹簧的技术尚未成熟,制造成本比普通减振器高,这给国内许多汽车制造厂在空气弹簧的应用方面带来了很大的技术难题.本研究依据某车型的空气弹簧参数,通过建立空气悬架模型的虚拟样机仿真测试平台,利用“敏感度分析—硬点优化—试验验证”的控制理论,针对悬架系统建模硬点采用DOE试验设计方法进行优化,进而实现前空气悬架系统K特性的优化.

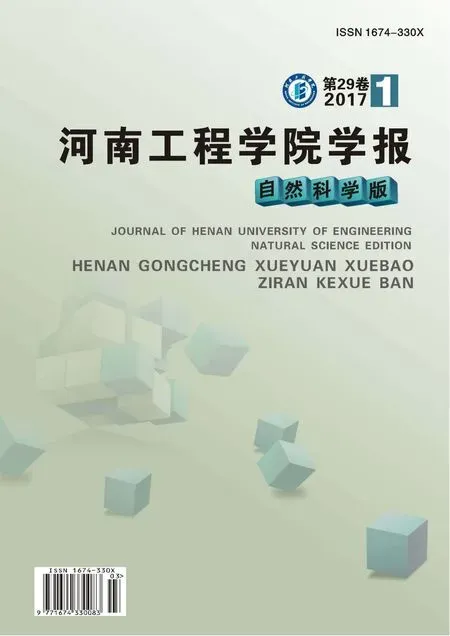

1 空气悬架结构

图1 空气悬架结构Fig.1 The air suspension structure

2 空气弹簧类型及其工作原理

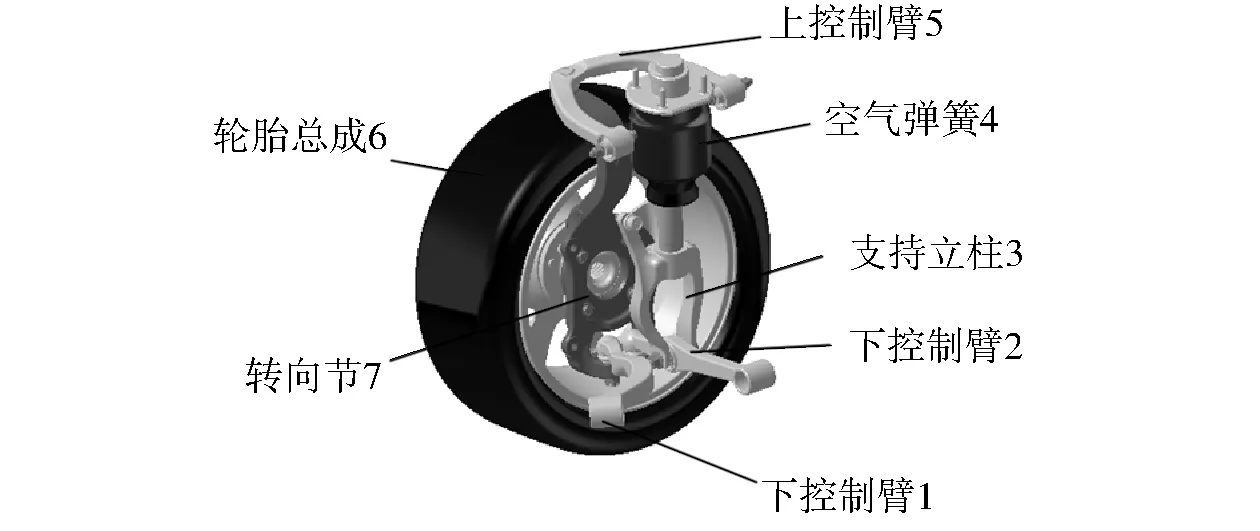

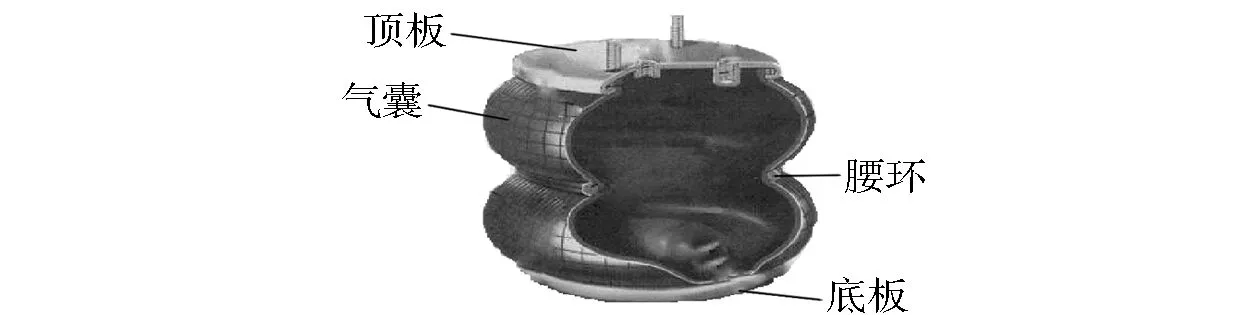

2.1 空气弹簧类型

目前,汽车上配备的空气弹簧按照其作用原理及行驶方式的不同可分为囊式和膜式,如图2和图3所示.

图2 囊式空气弹簧Fig.2 Capsule type air spring

图3 膜式空气弹簧Fig.3 Diaphragm air spring

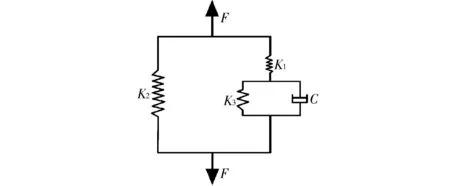

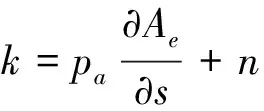

图4 空气弹簧工作力学模型Fig.4 Air spring working mechanics model

2.2 工作原理

空气弹簧在工作时作为一种变刚度弹簧来衰减由路面传递给车身的振动载荷,以提高车辆运行过程中的舒适性和平稳性.当车辆的簧上质量由于路面不平产生剧烈晃动时,空气弹簧开始承受垂直载荷F的作用,其工作力学模型如图4所示.

根据力的平衡条件,得到空气弹簧的负荷特性:

F=prA,

(1)

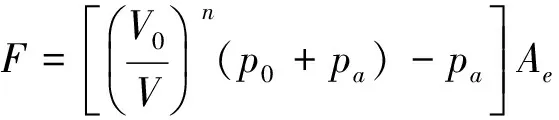

当空气弹簧受到外力作用时,

(2)

式中:pa为空气大气压;p0和V0为标准高度空气弹簧内的压力和容积;p和V为不同高度空气弹簧的压力和容积;n为气囊多变指数.

加大宣传力度,通过设置专门宣传栏、固定宣传标语、悬挂宣传横幅、利用电视广播等多种方式,让社会各界了解水库确权划界的意义、相关水利法规及政策。采取与村民和其他相关方召开座谈会或进行一对一沟通等形式,营造良好的社会舆论氛围,争取广大干部群众的支持。加大执法力度,推进执法队伍建设,建立完善的巡查制度,严厉打击水库管理范围内各种违建行为,严格落实各项建设项目的办事程序和相关要求。

将式(2)代入式(1),得空气弹簧的弹力:

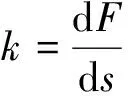

(3)

(4)

式(4)可以再次证明空气弹簧的变刚度特性,得到空气弹簧刚度在位移发生变化时表现出来的非线性特点.

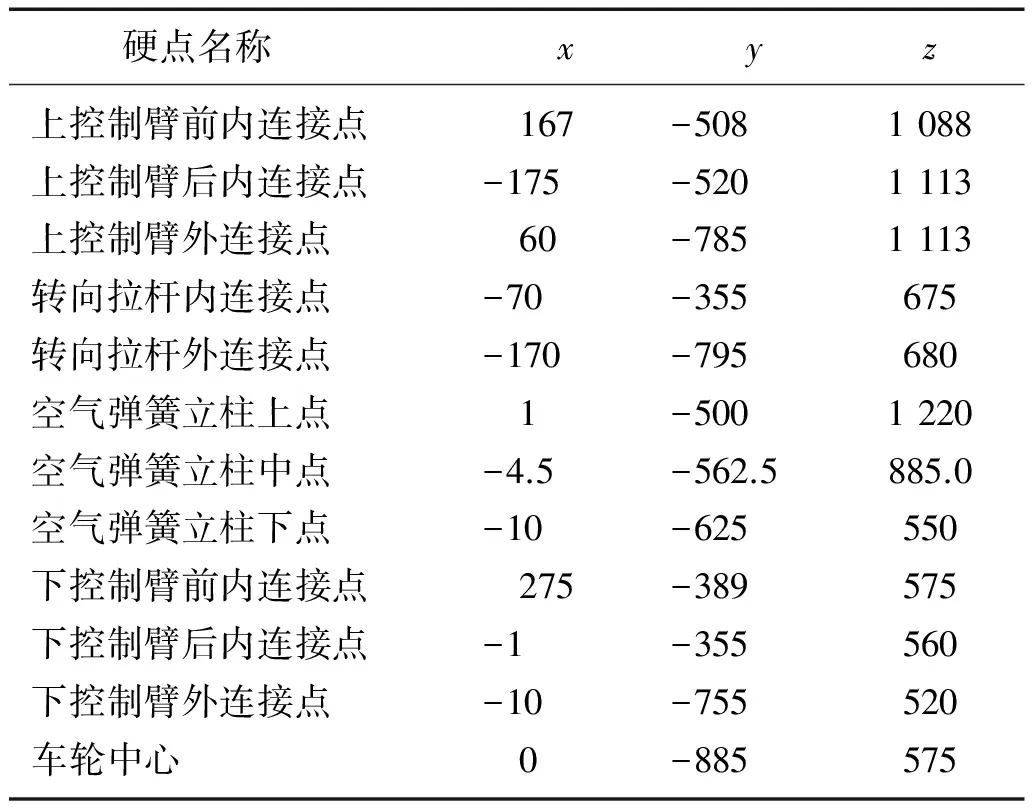

表1 悬架硬点坐标值

3 空气悬架建模与仿真

3.1 模型硬点参数

该车型后悬架的硬点参数值基于技术部门提供的三维CAD模型测量所得,表1为左侧后悬架硬点坐标值.

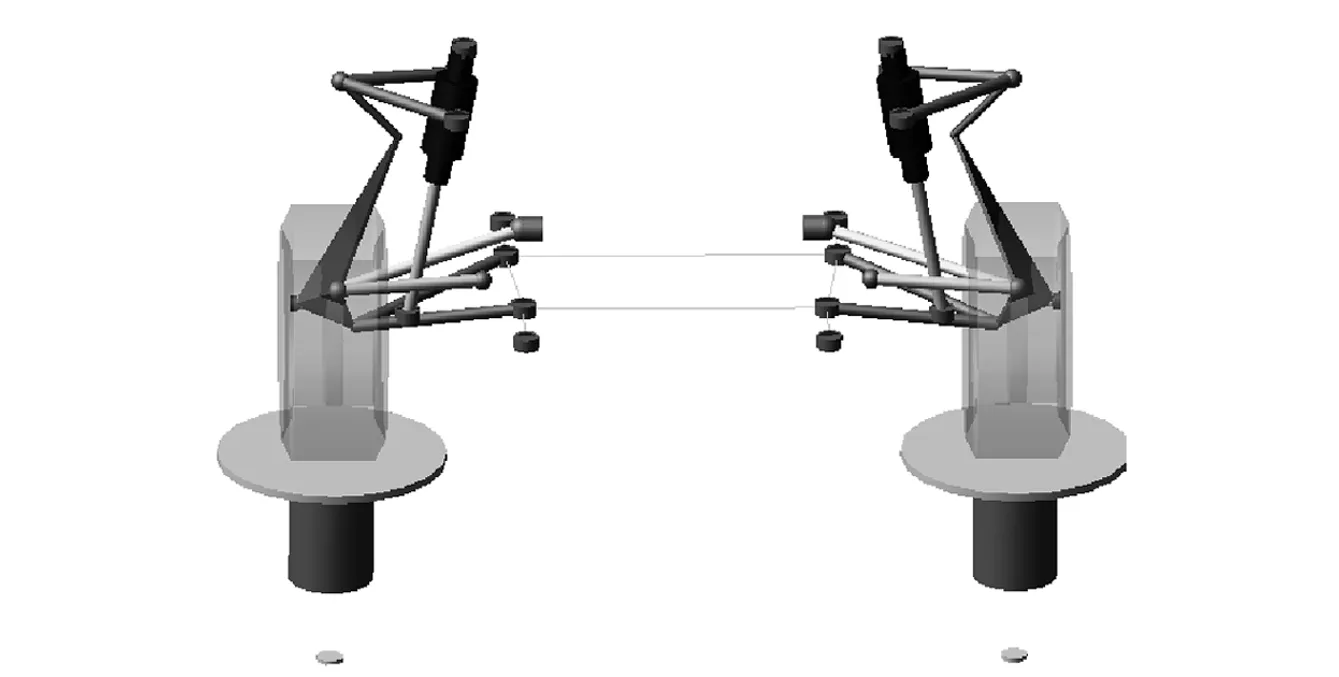

利用ADAMS/CAR搭建后悬架仿真模型,各部件的质量与惯性参数通过在三维CAD模型中使用测量命令得到.根据参数在模板建模器(Template builder)模式下建立悬架子系统,再与试验台装配,得到的悬架仿真模型如图5所示.

建模时忽略汽车配备的电子和液压元件,将车身底盘简化为刚体,悬架部分也做了部分简化.为了保证空气悬架系统仿真的真实性,下控制臂结构利用有限元分析方法进行柔性化处理,最终组成柔性下控制臂的刚柔耦合结构,其他各运动部分均通过衬套实现弹性连接.

3.2 仿真分析

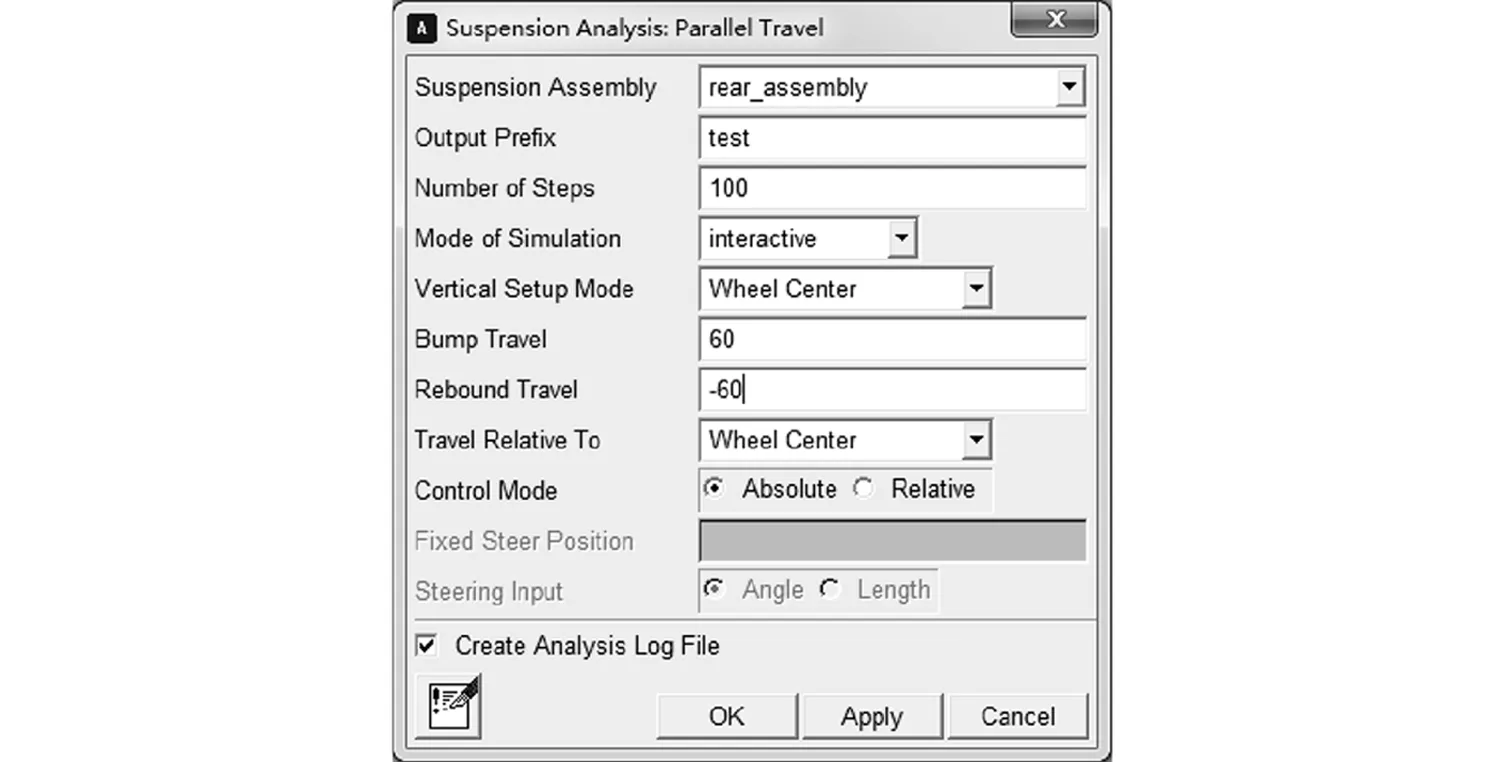

把专家模块中建立的子系统模型进行静载平衡调节后,在测试平台上进行平行轮跳的试验分析,仿真工况设置如图6所示.

图5 悬架仿真模型Fig.5 The simulation model of suspension

图6 仿真工况设置Fig.6 The simulation conditions

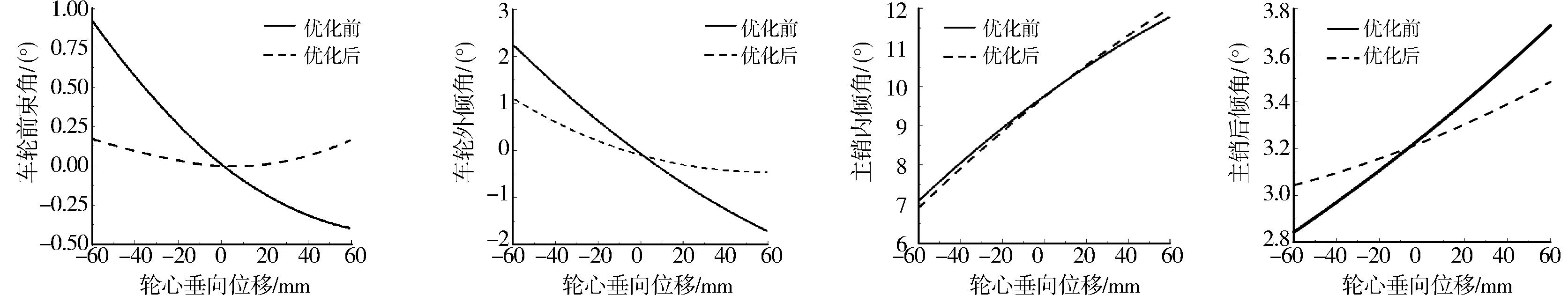

平行轮跳仿真结束后,调入虚拟样机技术设计时所建立的平行轮跳特性文件,针对平行轮跳中悬架系统中的四轮定位参数分别进行分析,结果如图7至图10中实线所示.由这4个图可以看出,仿真结果中4个参数的变化量均较大,需要进行优化.

图7 车轮前束角变化曲线 图8 车轮外倾角变化曲线 图9 主销内倾角变化曲线 图10 主销后倾角变化曲线 Fig.7 The curves of Fig.8 The curves of Fig.9 The curves of Fig.10 The curves of wheel toe angle wheel camber angle kingpin inclination angle kingpin caster angle

4 悬架性能参数的优化

4.1 优化参数的设定及仿真

采用ADAMS虚拟样机技术对空气悬架系统进行仿真,选择空气悬架系统中车轮前束角作为设计的目标函数.

选择空气悬架下控制臂左右两侧的前内点、后内点、外侧点共6个硬点的坐标值为设计变量,在优化过程中,设置6个硬点的坐标优化值为-10~10 mm.优化变量设置完成之后,在调入的DOE菜单中创建优化目标函数,然后进入Insight交互式优化设置页面,利用变量因素和目标函数之间的关系选择试验设计中的两水平优化设计方法,对空气悬架系统进行迭代计算.通过多次的迭代仿真得到模型试验中最优的硬点坐标值,用优化后所用的变量因素对应的最优目标函数组成新的空气悬架系统模型,再次按照同一种运行设置方式进行平行轮跳试验,得出优化后空气悬架模型的仿真结果.

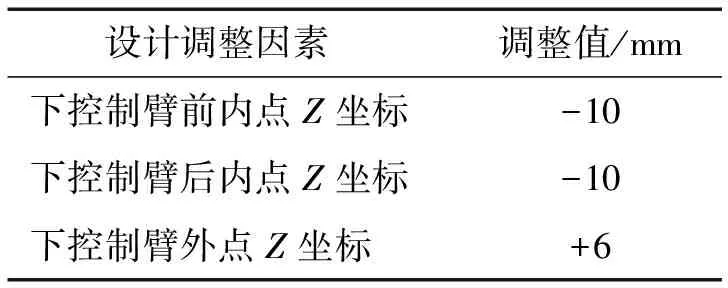

表2 主要硬点调整值

4.2 优化前后的对比

采用虚拟样机的交互式用户界面技术,基于ADAMS/CAR建立了一个汽车空气悬架动态性能仿真分析试验平台,利用快速的DOE试验设计方法进行迭代分析,最终得到合理的悬架设计参数中主要硬点的调整,如表2所示.将优化后的硬点坐标进行回代,得到图7至图10所示的四轮定位参数优化后的性能分析结果.

4.2.1 车轮外倾角和前束角

车辆在曲线行驶时,车身在离心力作用下会发生较大的外倾现象,合理的外倾角设计可以在最大程度上消除该情况下车轮侧偏的特性;选择合适的前束角可以减缓由于车轮外倾角引起的向外运动特性,使车辆在直线行驶方向上得到补偿,大大减少车轮因发生较大外倾而产生的轮胎磨耗量.在四轮定位参数的设计中,一般要求车轮前束角和外倾角的设计满足在轮跳工况发生时其变化范围最小的原则.从图7和图8可以看出,在轮跳试验工况中,优化前后前束角的变化量分别为1.37°和0.3°,由优化结果可知优化后前束角的变化在一定范围内得到了控制;外倾角的变化量优化前为-1.73°~2.2°,整个轮跳试验工况中变化量为3.93°,外倾角特性值变化幅度为0.032°/mm,明显超出了(-0.003°~0.015°)/mm的设计要求.优化后,外倾角的变化量为-0.35°~1.13°,外倾角特性值的变化幅度为0.012°/mm,在设计要求的范围内,达到了性能优化的目的.

4.2.2 主销内倾角和后倾角

主销内倾角的设计主要是为了满足车辆在低速行驶时的回正能力,但为了降低悬架系统控制臂受纵向力的敏感特性,一般在设计时应满足7°~13°的要求,防止内倾角设计值不合理导致的转向沉重.主销后倾角的作用体现在车辆行驶过程中受到路面不平顺载荷冲击产生转向时,能够引起与车辆转向相反的力矩来满足车辆直线行驶的需求.主销后倾角在车辆设计时需要符合最小化变动的原则,以实现车辆行驶过程中具有较好的操纵稳定性.从图9和图10可以看出,在平行轮跳试验设计优化仿真过程中,主销内倾角优化后的变动量为7°~11.5°,满足设计经验;优化前后,主销后倾角的变化量为2.78°~3.67°,在轮跳试验工况下变化量约为1°,优化后的主销后倾角的变化量为0.5°.从优化结果可以看出该定位参数在轮跳工况下基本保持不变,符合设计要求的合理变化.

5 结语

针对空气悬架系统的结构方式和运行特点,在试验采集悬架硬点坐标的基础上建立了悬架系统虚拟样机测试平台,通过对平行轮跳试验结果的分析,验证了虚拟样机能够实现快速建模与分析的优点.应用DOE试验设计方法进行仿真及优化,对优化前后的四轮定位参数进行对比与分析,验证了该优化方法的准确性和合理性.该优化方法能够快速调整系统性能参数,为进一步研究悬架系统提供了重要的数据参考.

[1] 钱德猛.汽车空气悬架系统的参数化建模、分析及设计理论和方法研究[D].合肥:合肥工业大学,2005.

[2] 陈军.MSC.ADAMS技术与工程分析实例[M].北京:中国水利水电出版社,2008.

[3] 张雁成,戴峻,候宇,等.基于ADAMS的悬架硬点优化 [J].CAD/CAM与制造业信息化,2012(12):87-89.

[4] 陈昆山,周柔.基于随机路面的空气悬架平顺性研究[J].机械设计与制造, 2012(5):65-67.

[5] 郑明军,陈潇凯,林逸,等.空气弹簧力学模型与特性影响因素分析[J].农业机械报,2008,39(5):10-14.

[6] 宋宇.空气悬架车辆 ADAMS 与 MATLAB 联合仿真研究[J].汽车技术,2008(10):40-43.

[7] 秦东晨,蓝贤清,于立,等.基于弹性衬套和柔性零部件的车轮定位参数仿真试验[J].郑州大学学报(工学版),2011,32(5):104-107.

Analysis and optimization of air suspension based on ADAMS

LIU Wenlong,DENG Liping,QIAO Xuqiang,CHEN Ying

(SchoolofAutomobileandTransportation,XihuaUniversity,Chengdu610039,China)

Aimed at the present vehicle ride comfort and stable operation performance characteristics of the influence of suspension system features, this paper uses the virtual prototype technology to study the vehicle air suspension system. First, a simulation model is established based on vehicle suspension system parameters. Then, the key components of vehicle suspension system with the design of experiment DOE analysis technique are analyzed. Finally, control theory of “sensitivity analysis-hard point optimization- test” is used for the air suspension K&C characteristics of structure optimization design. The results show that the four-wheel positioning parameters after optimization, the change of toe angle is from 1.37°to 0.3°which is reduced by the amount of 78%; camber angle is 0.012°/mm, meeting the design requirements range of optimization(-0.003°~0.015°)/mm; Kingpin inclination angle after optimization is in the range of change 7°~11.5°, which is better before optimization that meets the design requirements; Kingpin caster angle after optimization shows that the round jump condition in basic characteristics remains unchanged.

suspension; K&C characteristics; optimization design; ADMS

2016-06-12

西华大学创新基金(ycjj2016085)

刘文龙 (1989-),男,河南商丘人,硕士研究生,研究方向为整车性能的测试与仿真.

U260.2

A

1674-330X(2017)01-0040-04