氯乙烯精馏过程的模拟与优化

姚卫国,郑瑞鹏,刘勇营

(浙江省化工研究院,浙江杭州310023)

氯乙烯精馏过程的模拟与优化

姚卫国,郑瑞鹏,刘勇营

(浙江省化工研究院,浙江杭州310023)

利用Aspen Plus模拟软件对某厂电石法生产的氯乙烯精馏过程进行了建模与模拟,进料规模为20 m3/h。选择NRTL物性方法,对低沸塔和高沸塔进行了模拟,模拟结果如下:低沸塔的塔板数为29块,进料位置第3块,回流比为5,操作压力为0.52~0.53 MPa,高沸塔的塔板数为41块,进料位置12块,回流比为0.6,操作压力0.26~0.28 MPa;利用灵敏度分析工具研究了进料位置、采出率、回流比三个因素对精馏过程的影响,对氯乙烯精馏过程进行了优化,结果表明:对于低沸塔,进料位置为3,塔板数为29,B/F为0.99,回流比为6;对于高沸塔,进料位置为12,塔板数为41,D/F为0.99,回流比为0.2。

氯乙烯精馏;Aspen Plus;模拟与优化;灵敏度分析

0 引言

聚氯乙烯树脂作为氯乙烯在工业上的一个主要产品,并且成为当今社会的一种重要合成高分子材料。它的使用量高居世界第二。在氯乙烯树脂中,目前用于制造聚氯乙烯树脂的氯乙烯约占产量的96%,因此研究聚氯乙烯生产过程的问题对于制得高产量的聚氯乙烯有重要的意义[1-3]。

当前主要的氯乙烯生产工艺有电石乙炔法和平衡氧氯化法。氯乙烯是1835年由法国人V. Regnualt首先在实验室合成的。20世纪30年代,德国格里斯海姆电子公司基于氯化氢与乙炔加成,首先实现了氯乙烯的工业生产。初期,氯乙烯采用电石,乙炔与氯化氢催化加成的方法生产,简称乙炔法。以后,随着石油化工的发展,氯乙烯的合成迅速转向以乙烯为原料的工艺路线。1940年,美国联合碳化物公司开发了二氯乙烷法。为了平衡氯气利用,日本吴羽化学工业公司又开发了将乙炔法和二氯乙烷法联合生产氯乙烯的联合法。1960年,美国陶氏化学公司开发了乙烯经氧氯化合成氯乙烯的方法,并和二氯乙烷法配合,开发成功以乙烯为原料生产氯乙烯的完整方法,此法得到了迅速发展[4-5]。

刘兵[6]等采用Aspen Plus软件对氯乙烯精馏过程进行了模拟及优化,结果表明:精馏全流程的模拟结果与实际生产数据基本吻合。对低沸塔和高沸塔的进料位置、回流比等参数进行了优化。精馏过程的产品纯度提高到99.67%,低沸塔塔顶冷凝器的冷量消耗减少了17.4%,再沸器蒸汽消耗量减少了10.1%。

李群生[7-8]等应用化工流程模拟软件对氯乙烯精馏过程进行了模拟和改造,通过比较,选用NRTL方程来计算液相活度系数,所得模拟结果与实际生产值基本吻合。对低沸塔和高沸塔的操作变量进行了灵敏度分析,得到高低沸塔适宜进料位置、回流比和馏出比分别是8和2,0.5和0.8以及0.93和0.25。同时,针对某厂250 kt/a的聚氯乙烯过程进行了模拟计算和改造,对回流比、进料位置及馏出比等操作参数进行灵敏度分析。模拟计算得到低沸塔和高沸塔的设计参数分别为:实际塔板数34和40、回流比2.0和0.8、进料位置第16和第14块塔板、馏出比0.1~0.3和0.8~0.9。以设计参数为基础,采用高效导向筛板对低沸塔和高沸塔进行改造,低沸塔能耗降低50%,冷凝水用量节省6.6 t/h;高沸塔能耗降低36%,冷凝水用量节省42 t/h;产品中氯乙烯的含量达99.99%(wt)以上,改造效果良好。

李建清[9]等研究了隔板塔对于氯乙烯精馏过程的模拟分析,提出了隔板塔在氯乙烯精馏过程中的应用,模拟结果为:采用Aspen软件对传统氯乙烯精馏的双塔流程和基于隔板塔的新流程进行稳态模拟,计算结果的比较和分析表明,在相同进料和基本一致的操作条件下,隔板塔流程能够达到传统双塔的精馏效果,精氯乙烯组成能够满足后续聚合要求,而且隔板塔流程在简化工艺、降低设备成本、节能降耗方面,相比较传统流程具有一定优势。采用隔板塔可以降低塔内温度和减少单体在塔内停留时间,在一定程度上能够缓解氯乙烯单体自聚结焦。

本文利用Aspen Plus模拟软件对某氯碱厂电石法生产的VC精馏过程进行了建模与模拟,该厂VC精馏的进料规模为20 m3/h,含量为99.4%氯乙烯。

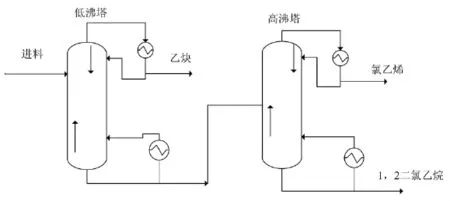

1 工艺流程概述

氯乙烯的精馏过程流程图如图1所示。精馏过程包括两个精馏塔,一个是低沸塔(Low-boiler tower),另一个是高沸塔(High-boiler tower)。在低沸塔进料时,由于进料中的氯乙烯合成时转化率很高,因此靠近塔顶进料。在低沸塔内部,气液两相充分接触,在低沸塔塔顶出来的物质为乙炔,塔底出来的物质是氯乙烯和1,2-二氯乙烷。低沸塔塔底出来的物质进入高沸塔中,在高沸塔进一步提纯,塔顶得到的组分是达到聚合级的氯乙烯,其质量分数为99.5%,塔底得到重组分1,2二氯乙烷。低沸塔的压力位0.52 MPa左右,高沸塔的压力在0.26 MPa[10-11]。

图1 氯乙烯精馏过程的流程图Fig1 The flowchart of the Vinyl Chloride Rectification process

2 精馏过程模拟

2.1 物性方法选择

对于氯乙烯的精馏过程,所包含的组分为氯乙烯、乙炔、1,2-二氯乙烷,精馏过程的操作压力不高于1 MPa,因此选择NRTL作为全局的物性方法[7-9]。NRTL物性方程的数学描述如下[12]。过剩自由焓:

过度系数:两元系

将上式中的下标1和2交换得到γ2的计算式。

多元系:

其中gij-gjj为组分i和j之间的两元交互参数,ajj为模型参数之一,通常在0.2~0.47之间。

2.2 精馏过程的稳态模拟

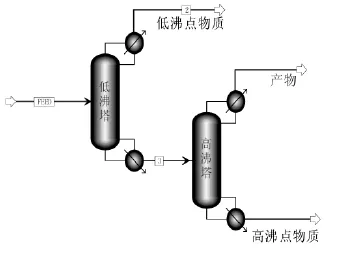

根据前述的工艺流程,氯乙烯精馏过程包括两个塔,低沸点塔和高沸点塔,在中泰化学华泰氯碱厂VC精馏的实际生产中低沸塔从第3块塔板进料,在低沸塔内,塔顶出来的是乙炔这样的低沸点物质,塔底出来的是重组分,包括氯乙烯和1,2-二氯乙烷;在高沸塔内部,从第12块塔板进料,塔顶出来的为氯乙烯,而塔底出来的是1,2-二氯乙烷。建立氯乙烯精馏工艺的模拟流程图如图2所示。

图2 氯乙烯精馏塔模拟流程图Fig.2Flow chart of the vinyl chloride rectification process

如前所述,选择NRTL物性方法来计算物质的PVT性质,模拟得到的低沸塔和高沸塔的参数如表1所示。

3 灵敏度分析

对于精馏塔的优化一般包括塔板数、进料位置、回流比、采出率等因素。这几个工艺参数之间相互影响的关系如表2所示。

表1 低沸塔和高沸塔的模拟结果Table 1 The simulation results of low-boilertower and the high

表2 精馏塔各工艺参数之间的相互影响关系Table 2 Mutual influence relations between the process parameters in tower

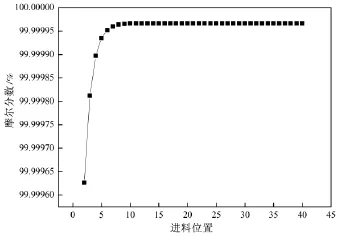

3.1 进料位置的优化

对于低沸塔,塔底的出料是高沸塔的进料,低沸塔进料位置对氯乙烯含量的影响见图3;对于高沸塔,塔顶产品是进行后续工段聚合的反应物,因此氯乙烯的纯度要求在99.99%(摩尔分数),高沸塔进料位置对氯乙烯含量的影响见图4。

图3 低沸塔进料位置对塔底氯乙烯摩尔分数的影响Fig 3 Relation between feed location and VC content at the tower bottom for the low-boiler tower

从图3可以看出,随着进料位置的增加,氯乙烯的含量先是变化不大,在第16块塔板时,塔底氯乙烯的含量开始减小。塔顶和塔底的热负荷增加,而且根据原料的组成可知,进料位置尽可能的选择上方的塔板,因此选择第3块进料板为进料位置,与某厂实际进料口相同。

图4 高沸塔进料位置对塔顶氯乙烯纯度的影响Fig 4 Relation between feed location and VC content at the tower top for the high-boiler tower

从图4可以看出,在进料位置从3增加到10的过程中,氯乙烯的摩尔分数一直在增加,在10~ 40的塔板上进料,氯乙烯的摩尔分数基本不变。在进料位置10以前,由于不能保证足够多的精馏段,对工业原料的波动不能很好的反映,因此工业上一般选取12~15块塔板进行进料。结合塔顶和塔底的热负荷情况。某厂实际进料位置为第12块塔板。

3.2 回流比的分析与优化

在精馏塔的设计和操作中,回流比是一个很重要的参数。关于回流比对精馏塔的参数影响在表2中已有叙述。对于分离纯度较高的氯乙烯,采用灵敏度分析的方法,把两塔的热负荷作为目标变量,找出最适宜的回流比。图5是低沸塔回流比与热负荷的关系,图6是低沸塔中氯乙烯的摩尔流量与回流比的关系,图7是高沸塔回流比与热负荷的关系,图8是高沸塔中氯乙烯的摩尔流量与回流比的关系。

从图5可以看出,随着回流比的提高,低沸塔冷凝器和再沸器的热负荷都在增加;图6说明在回流比从2增加到6的过程中,塔底回收氯乙烯的量是增加的。这是因为回流比的增加,低沸塔的回流量增加,这样塔顶的的组分更轻,所以冷凝器的热负荷增加,对于塔底的回流比增加,重组分含量会升高,所以再沸器的负荷也会增加。因此对于低沸塔选择回流比为6是比较合适的。在回流比为6时,计算得到乙炔的回收率为99.68%,氯乙烯的损失为0.81%。同时在实际中,某厂选用的回流比范围是6~10。

从图7可以看出,随着回流比的提高,高沸塔冷凝器和再沸器的热负荷都在增加,图8说明在回流比从0.2增加到1.0的过程中,塔顶回收氯乙烯的量基本不变。对于高沸塔,在回流比为0.2时,塔顶出口的氯乙烯的质量分数为99.99%,达到聚合级氯乙烯要求的纯度,因此选择回流比为0.2。实际中,某厂结合原料气的变化,回流比的变化范围是0.2~0.6。

图5 低沸塔回流比与热负荷的关系Fig 5 Relation between reflux ratio,reboiler and condenser duties for the low-boiler tower

图6 低沸塔中回流比对氯乙烯的摩尔流量的影响Fig 6Effect of the reflux ratio of the low-boiler tower on the contents of vinyl chloride

图7 高沸塔回流比对热负荷的影响Fig 7Relation between reflux ratio,reboiler and condenser duties for the high-boiler tower

图8 高沸塔回流比对氯乙烯流量的影响Fig 8 Effect of the reflux ratio of the high-boiler tower on the contents of vinyl chloride

图9 低沸塔中B/F对氯乙烯摩尔流量的影响Fig.9 Effect of the B/F of the low-boiler tower on the vinyl chloride content

图10 高沸塔中D/F对氯乙烯摩尔流量的影响Fig.10Effect of the D/F of the high-boiler tower on the vinyl chloride content

3.3 采出比分析

在Aspen Plus中,一般以馏出比(D/F)作为灵敏度分析的常用变量。对于氯乙烯的精馏过程,进料中氯乙烯的含量很高,并且氯乙烯在塔底出料,因此选择塔底出料对进料比(B/F)作为变量。对于高沸塔,选择D/F作为灵敏度分析的自变量。图9是低沸塔中B/F对氯乙烯摩尔流量的影响,图10是高沸塔中D/F对氯乙烯摩尔流量的影响。

对于低沸塔,由图9可以看出,B/F由0.90~0.99,氯乙烯的摩尔流量一直在增加,在B/F为0.99时,氯乙烯的摩尔流量为359.42 kmol·h-1,为了得到更多的氯乙烯,选择B/F为0.99。

对于高沸塔,由图10可以得到,D/F从0.20~0.99,氯乙烯的摩尔流量一直增加,这是因为,采出率的加大,馏出物增加,因此选择D/F为0.99.

4 结论

对于氯乙烯精馏过程运用Aspen Plus对双塔进行了模拟与分析,得到如下结论:

(1)对于低沸塔,总的塔板数为29,进料为第3块塔板,精馏塔的压力变化为520~530 kPa,随着塔板数的增加,温度从27℃增加到35℃。回流量为1350.82 kg/h,塔顶出来的流出物流量为201.25 kg/h,所含氯乙烯为90.571%。氯乙烯的损失率为0.81%,乙炔的回收率为99.68%,以上数据与某氯乙烯厂生产数据基本吻合。

(2)对于高沸塔,总的塔板数为41块,进料位置为12块,精馏塔的压力从260~180 kPa,精馏塔的温度从塔顶的11.38℃到塔底的31.21℃,塔顶回流量为4465.76 kg/h,塔顶流出物流量为228873.6 kg/h,氯乙烯的含量为99.99%,达到了聚合级氯乙烯的要求,塔底出来的液相流量为278.71 kg/h,此流量则作为高沸塔塔底出料,所含1,2二氯乙烷为51.77%,以上数据与某氯乙烯厂实际生产数据基本吻合。

[1]魏文德.有机化工原料大全(上)[M].第2版.北京:化学工业出版社,1999:123-124.

[2]吴指南.基本有机化工工艺学[M].北京:化学工业出版社,1990:230-232.

[3]Gerhartz W.Ulman’s Encyclopedia of industrial chemistry [M].5th ed.Weinheim,1988:300-310.

[4]张旭之.乙烯衍生物工学[M].北京:化学工业出版社,1995:180-185.

[5]王红霞.氯乙烯技术现状及进展[J].石油化工,2002,31(6):483-487.

[6]刘兵,张玉宁.氯乙烯精馏过程的模拟及优化[J].广东化工,2011,38(5):135-136.

[7]李群生,刘阳.氯乙烯精馏过程的ASPEN PLUS模拟分析[J].北京化工大学学报(自然科学版),2009,36(1):5-8.

[8]李群生,于颖,郭增昌.氯乙烯精馏工艺流程的模拟计算及技术改造[J].石油化工,2012,41(7):820-824.

[9]李建清,王二强,黄金成,等.隔板塔应用于氯乙烯精馏过程的模拟分析[J].现代化工,2012,32(8):104-107.

[10]王红霞.氯乙烯技术现状及进展[J].石油化工,2002,31(6):483-487.

[11]张新胜,张行,刘玲梅.乙烯法VCM工艺技术进展与创新研究[J].聚氯乙烯,2002,6(6):14-20.

[12]马沛生.化工热力学[M].化学工业出版社,2005:16.

Simulation and Optimization of the Vinyl Chloride Rectification Process

YAO Wei-guo,ZHENG Rui-peng,LIU Yong-ying

(Zhejiang Chemical Industry Research Institute Co.,Ltd.,Hangzhou,Zhejiang 310023,China)

Aspen Plus simulation software was carried out to model and simulate VC distillation process.The feedstock was 20 m3/h.First distillation process was analyzed and selected NRTL property method,to model the low boiling and high boiling tower.The results showed:At the pressure of 0.52~0.53 MPa,the total stage of low boiling tower was 29 at the third feed stage with the reflux ratio of 5.To the high boiling tower,At the pressure of 0.26~0.28 MPa,the total stages were 41 at the feed stage12 with the reflux ratio 0.6.The sensitivity analysis was used to study the feed stage,recovery rates and reflux ratio to the distillation process,the propose of which was to optimize the VCM distillation.The results as follows:to the low boiling tower,the total stages were 29 at the feed stage of 3 with the B/F 0.99,and the reflux ratio was 6;to the high boiling tower,the total stages were 41 at the feed stage of 12 with the D/F 0.99,and the reflux was 0.2.

the distillation of vinyl chloride;Aspen Plus;simulation and optimization,sensitivity analysis

1006-4184(2017)2-0040-06

2016-10-27

姚卫国(1991-),男,陕西西安人,硕士,助理工程师,主要从事化工过程模拟与优化、化工过程放大研究。E-mail:yaoweiguo@sinochem.com。