干气脱硫塔冲塔原因分析与调整措施

郭良

(中国石化洛阳分公司,河南洛阳 471012)

干气脱硫塔冲塔原因分析与调整措施

郭良

(中国石化洛阳分公司,河南洛阳 471012)

中国石化洛阳分公司气柜干气脱硫塔在两个月内连续出现多次冲塔现象,针对导致冲塔的原因进行了五个方面分析,最终确定导致冲塔的原因是进料气体中C5组分含量过高和液相负荷偏大。采取了四项调整措施:上游装置避免短时间大量向火炬系统中排放气体、调整贫液入塔流量、清洗进料气体—循环水换热器、降低脱硫塔操作压力。调整后,脱硫塔运行至今,未再出现冲塔现象。

干气;脱硫塔;冲塔

0 前言

催化裂化装置在生产运行过程中,原料油中含有的硫有44%~53%以H2S的形式进入干气和液化气中,若不予以脱除,含H2S的干气将会造成下游加热炉的露点腐蚀,燃烧后排放的废气会危害人体健康、污染环境,通常控制脱后干气中的硫含量在20 mg/m3以下[1]。

中国石化洛阳分公司催化裂化单元目前运行有两套气体脱硫装置,1#脱硫装置主要用来净化催化裂化自产液化气和自产干气,2#脱硫装置用来净化催化重整液化气和气柜干气,其中气柜干气主要来自全厂的低压火炬系统。

1 干气脱硫工艺流程

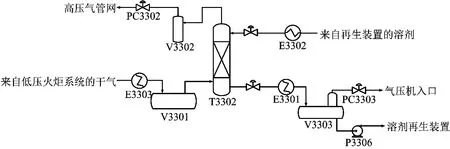

低压火炬系统气体进入气柜回收后,再经螺杆压缩机增压进入2#气体脱硫装置,经干气—循环水换热器E3303、干气分液罐V3301分液后,进入干气脱硫塔T3302,与浓度30%左右的N-甲基二乙醇胺溶液逆向接触,干气中的H2O和CO2被溶剂吸收,塔顶净化后的干气经V3302分液后进入高压燃料气管网,供全厂加热炉使用。

溶剂自集中再生装置再生后,经空冷器E3302冷却至40℃进入T3302,塔底富液经换热升温进入富液闪蒸罐V3303闪蒸出大部分的溶解烃后,经泵P3306送往溶剂集中再生装置,闪蒸罐顶的轻烃返回气压机入口。具体流程如图1所示。

图1 干气脱硫工艺流程图

2 冲塔过程及现象

自2016年2月份以来,T3302发生过多次冲塔现象,时间分别为:2月28日16:04—17:05、3月2日11:43—23:32、3月3日14:13—15:22、3月18日12:15—20:09、3月27日11:55—16:04、3月28日12:09—20:38、3月31日12:23—18:06。可以看出,冲塔时间短至1h,长则达到连续12h。冲塔导致干气分液罐V3302液位快速上涨,一旦液位没过脱后干气入口,不仅会导致脱后干气带液量增加,也会使T3302压力持续升高,引起安全阀起跳等生产波动。

现以2016年3月27日的冲塔过程为例,冲塔期间,干气分液罐V3302液位快速上涨,30 min内液位由0上涨至76%,脱硫塔压力由0.59 MPa持续增加至0.615 MPa,冲塔期间,干气流量未发生大的波动,冲塔结束后,干气流量由6 550 m3/h快速下降至5 600 m3/h,T3302压降也由正常的0.5 kPa增加至10 kPa,其他参数变化不大。

3 原因分析

引起板式塔冲塔的原因通常有:气液相负荷过大、溶剂发泡、仪表失灵、反应波动、塔板脱落等[2]。现针对可能引起冲塔的原因进行分析。

3.1 仪表故障

干气脱硫塔塔顶压控阀、贫液进塔流量调节阀突开都会使气、液相负荷快速增加,造成脱硫塔冲塔,在冲塔期间,分别将脱硫塔塔顶压控阀、贫液进塔流量调节阀手动控制,但并不能消除冲塔现象,同时联系仪表工去现场检查调节阀运行状况,干气分液罐V3302液位显示均未见异常。因此排除了仪表方面的原因。

3.2 溶剂发泡

干气脱硫采用的溶剂为N-甲基二乙醇胺,当其中混入设备残留的润滑脂、气体携带的烃类凝液、硫化氢腐蚀设备所产生的硫化铁(作为泡沫稳定剂)等都极易出现“发泡”现象[3]。溶剂发泡后,塔板上的泡沫层厚度增加,脱硫塔压降增大,溶剂吸收效果变差,溶剂损失增加。对冲塔期间的溶剂采样后化验分析,溶剂中热稳定盐等杂质含量均在正常范围内,未见溶剂有发泡倾向,N-甲基二乙醇胺浓度也在适宜的范围内,同时其余三套脱硫装置在T3302冲塔期间均运行正常。因此也排除溶剂系统存在问题的可能。

3.3 塔板脱落

脱硫塔塔板腐蚀脱落位置不当时,可能会堵塞气体上升通道,导致塔内压力升高,压力升高到一定程度后便会发生冲塔现象。塔板脱落也会导致脱硫塔发生冲塔现象,但T3302在少部分冲塔时间段外均能正常运行,排除了塔板脱落导致冲塔的可能。

3.4 气相负荷分析

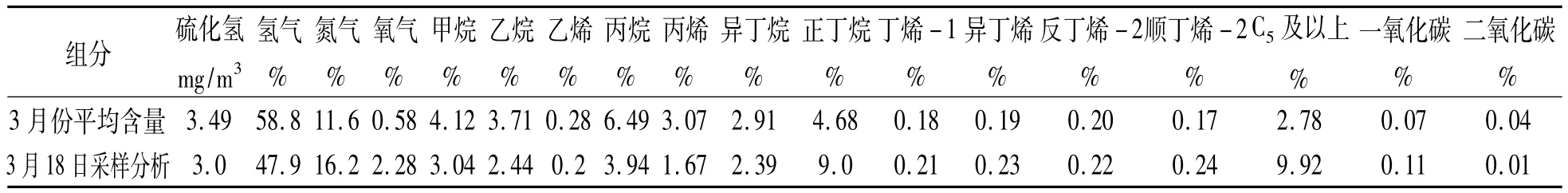

T3302设计的干气流量为8 000 Nm3/h,实际生产中干气平均流量在6 500 Nm3/h,最大加工量达到8 500 Nm3/h时也可正常运行,7次冲塔期间干气流量均在6 000~6 600 Nm3/h,因此排除了干气流量过大,加工量持续超负荷引起的冲塔。由于T3302进料干气回收自全厂低压火炬系统,带有较大量的C3及以上组分,其3月份平均组成数据见表1。

表1 干气组成数据

由表1数据可以看出,干气中C3及以上成分平均含量达到20.6%。3月18日,对T3302冲塔期间的干气进行采样分析,冲塔时的C3及以上组分含量达到了27.8%,C5及以上组分含量是平时的3.6倍,达到了9.92%。

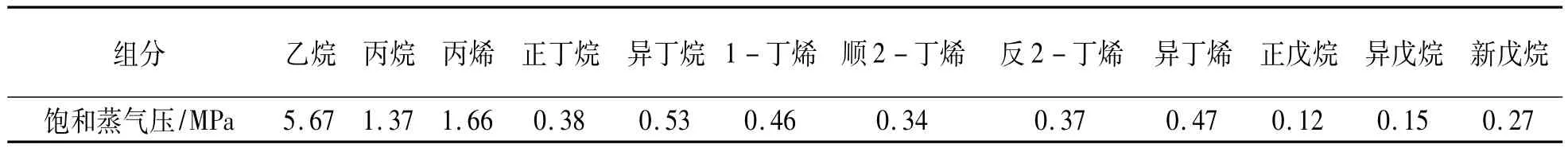

在T3302的操作温度40℃下,C2~C5组分的饱和蒸气压见表2。气柜螺杆压缩机出口气体压力为0.8 MPa(表压),T3302操作压力为0.6 MPa(表压)。

表2 40℃时C2~C5纯组分饱和蒸气压

由表2中各纯组分的饱和蒸气压数据,结合表1冲塔期间的气体组成分析,可以看出,冲塔期间C5组分在螺杆压缩机出口处的分压已超过其饱和蒸气压数值,C5组分被压缩后成为液体,在V3301内未完成分离的C5进入T3302后降压膨胀,液体C5组分迅速气化,导致塔内气体线速在短时间内快速增加,雾沫夹带量增大,上升气体携带的溶剂在塔板间及塔上部气相空间不能沉降下来而被带入V3302内,致使V3302液位快速上涨,气速增大也使气体通过塔板的干板阻力增加,塔压降增大。

冲塔期间,对V3301液位的现场巡检记录检查后也发现,在冲塔期间,V3301现场玻璃板液面均会出现大幅度增加,在3月18日冲塔时间段内,V3301液位由冲塔前的3%增加至22%,说明在冲塔期间,气体组分中夹带的C5及以上液相重组分含量出现了大幅度的增加。

3.5 液相负荷分析

T3302原设计的贫液流量为50 t/h,但在实际生产中发现,贫液流量超过30 t/h时,一旦干气流量波动,极易使T3302发生冲塔现象。经设计单位再次水力学核算发现,T3302塔径设计得偏小。实际塔径仅有1 m,致使塔内降液管流通面积太小,塔内气液两相中之一的流量增大就会使降液管内的液体不能顺利下流,管内液体积累,塔板产生积液,进而导致冲塔。由于干气流量波动较大,为确保脱后干气H2S在合格范围内,生产中通常控制贫液流量在20~25 t/h。

4 调整措施

通过以上分析,查明脱硫塔冲塔的原因在于气柜回收的低压火炬气体中含有大量的C5组分,在V3301内不能沉降分离的C5组分进入脱硫塔后迅速气化,导致塔内气相负荷快速增大,较大的贫液流量也使降液管和塔板上产生积液,脱硫塔冲塔。

4.1 上游装置避免短时间大量向火炬线排放

气柜干气回收的气体来自各装置安全阀泄漏或生产异常排放,因此要避免回收气体中夹带大量C5组分,上游各装置应避免短时间大量向火炬线排放液化气体。针对此种情况,在生产调度会上要求各装置向低压火炬线排放液化气时,必须先通知生产调度部门,并且要缓慢排放,减小对脱硫系统的冲击。

4.2 调整贫液入塔流量

T3302原设计时洛阳分公司未有蜡油加氢、焦化等装置,入塔干气的H2S含量较高,设计H2S质量分数为20%。后经相关重油轻质化装置的增加和工艺改进、优化,目前状态下入口H2S含量远低于设计值,因此,入塔贫液量存在较大的过剩。在确保脱后干气H2S含量<20 mg/m3的条件下,逐步降低贫液入塔流量,使降液管和塔板上的液层厚度降低,同时也降低了塔板上的泡沫层厚度,提高塔板对气相的操作弹性。生产中根据脱后干气H2S含量逐步降低溶剂循环量,目前控制贫液流量在15 t/h。

4.3 清洗E3303换热器

E3303换热器自投用以来,由于作业风险较大,长时间未清洗,循环水在管程中结垢,其进出口温差只有5℃,换热效率较差,导致气体中的部分重组分不能冷凝下来。针对此问题,车间制定应急预案后对E3303进行切除、吹扫、抽芯、清洗,回装投用后,E3303循环水进出口温差达到了10℃,提高了冷凝效果。

4.4 降低脱硫塔操作压力

将脱硫塔T3302操作压力由0.6 MPa降低至0.5 MPa后,螺杆压缩机出口压力由0.8 MPa降低至0.66 MPa,在该出口压力下,即使C5组分含量达到15%,其分压也小于纯组分的饱和蒸气压,避免了压缩机出口C5组分被液化,使回收的气体全部以气相形式进入T3302。

5 结束语

对干气脱硫塔T3302冲塔的原因进行分析后,主要采取了四方面的调整措施。采取这四项措施后,脱硫塔T3302运行三个月以来一直运行平稳,即使脱后干气C5及以上组分含量达到了17%,也未再发生冲塔现象,脱后干气H2S含量也在合格范围内。

[1] 梁文杰,阙国和,刘晨光.石油化学[M].2版.东营:中国石油大学出版社,2011:353-354.

[2] 张杨.催化裂化装置应急知识问答[M].北京:中国石化出版社,2012:338-342.

[3] 徐春明,杨朝河.石油炼制工程[M].4版.北京:石油工业出版社,2009:580.

TQ050.1

B

1003-3467(2017)02-0043-03

2016-11-21

郭 良(1988-),男,工程师,从事炼油生产工作,电话:18737961592,E-mail:guoliangupc@126.com。