一种新型偏心蝶阀的设计与分析

杨 岩,杨恒虎,2,杨长辉,李 扬,徐国庆,刘 海

(1.重庆理工大学,重庆 400054;2.重庆川仪调节阀有限公司,重庆 401121)

一种新型偏心蝶阀的设计与分析

杨 岩1,杨恒虎1,2,杨长辉1,李 扬1,徐国庆1,刘 海1

(1.重庆理工大学,重庆 400054;2.重庆川仪调节阀有限公司,重庆 401121)

针对国内气动三偏心蝶阀易产生严重的“水锤”现象,设计了一种新型偏心蝶阀结构,并对三偏心蝶阀和新偏心蝶阀的内部流场特性进行了有限元模拟分析。介绍了新结构蝶阀的构造原理,分析了三偏心蝶阀和新结构蝶阀的压力云图、速度云图和流线分布图,得到了其流量特性和流阻特性。分析结果表明,新结构蝶阀增大了小开度下的流阻系数,减小了关闭瞬间的流量变化量,减轻了“水锤”现象。

三偏心蝶阀;新型偏心蝶阀;水锤;内部流场

1 前言

三偏心蝶阀是一种旋转型平板阀,具有结构简单、体积小、成本低等优点,其主要特征在于其3个偏心:轴向偏心a、径向偏心e、角偏心φ,如图1所示。三偏心蝶阀在关闭或开启过程中,密封圈的密封面与阀座密封面始终保持脱离状态,只在关闭瞬间,两密封面才刚好贴合,具有“瞬开”和“瞬闭”的特点,解决了蝶阀硬密封与干涉的问题,扩大了温度和压力的使用范围,近年来得到迅猛发展[1~3]。然而,国内各阀门制造商加工制造的气动三偏心蝶阀,在关闭瞬间,由于流量的急剧变化和执行机构的不平顺性而引起严重的水击现象,即“水锤”现象,加速了阀门的磨损、缩短了阀门的使用寿命。

图1 三偏心蝶阀结构示意

因此在实际使用过程中,需附加额外的液压缓冲装置加以消除,增加了使用成本。本文提出一种新型偏心结构蝶阀,并以某仪表公司提供的三偏心蝶阀三维模型为基础,建立新结构蝶阀的三维模型,运用计算流体力学软件Fluent,对比分析2种结构蝶阀的流场特性。

2 新型偏心蝶阀的结构

新偏心蝶阀是在三偏心蝶阀3个偏心的基础上,通过增加一个新旋转偏心,形成一种新型偏心结构蝶阀。新偏心结构的密封面仍采用锥面密封的形式,其蝶板基础模型为正圆锥,图2所示为新型结构蝶阀蝶板的构造原理。依图2(a)所示建立坐标系,先将正圆锥绕Y轴旋转一定角度即新偏心,再绕X轴旋转一定角度α即角偏心,最后以相距为d且平行于XOY平面的两截面截偏置圆锥所得圆台即为新结构蝶阀的蝶板,其余两个偏心(径向偏心与轴向偏心),通过蝶板与阀轴偏置一定距离形成。新型偏心结构与三偏心结构的区别在于,新结构的构造原理中比三偏心多了一个绕Y轴的旋转角,即图2(b)。在构造原理中,三偏心与新结构的偏置圆锥在XOY面上投影分别如图3(a),(b)所示;三偏心结构的圆锥轴线在坐标平面YOZ内,而新结构圆锥轴线与坐标平面YOZ形成一定角度。如图3(c)所示,新结构改变了偏心蝶阀密封面在同一位置处的锥度。

图2 新偏心蝶阀构造原理

图3 新结构与三偏心结构对比

3 2种结构蝶阀的数值模拟

3.1 控制方程的建立

蝶阀内部流体的实际流动为湍流流动,在定场条件下,不可压缩流体的流动可用雷诺方程组和标准k-ε模型构成的封闭方程组来描述[4,5]。

连续性方程:

(1)

式中ρ——流体密度ui——流体的速度分量

湍流流动方程:

(2)

式中p——流体微元体上的压力

标准k-ε模型方程:

vt=ρCtk2/ε

(3)

式中vt——湍流粘度k——湍流动能 ε——耗散率

湍动能k的方程:

(4)

式中μ——动力粘度

耗散率ε的方程:

(5)

其中系数Ct=0.09,Cε1=1.44,Cε2=1.92,σk=1.0,σε=1.3。

3.2 计算区域网格划分与边界条件设置

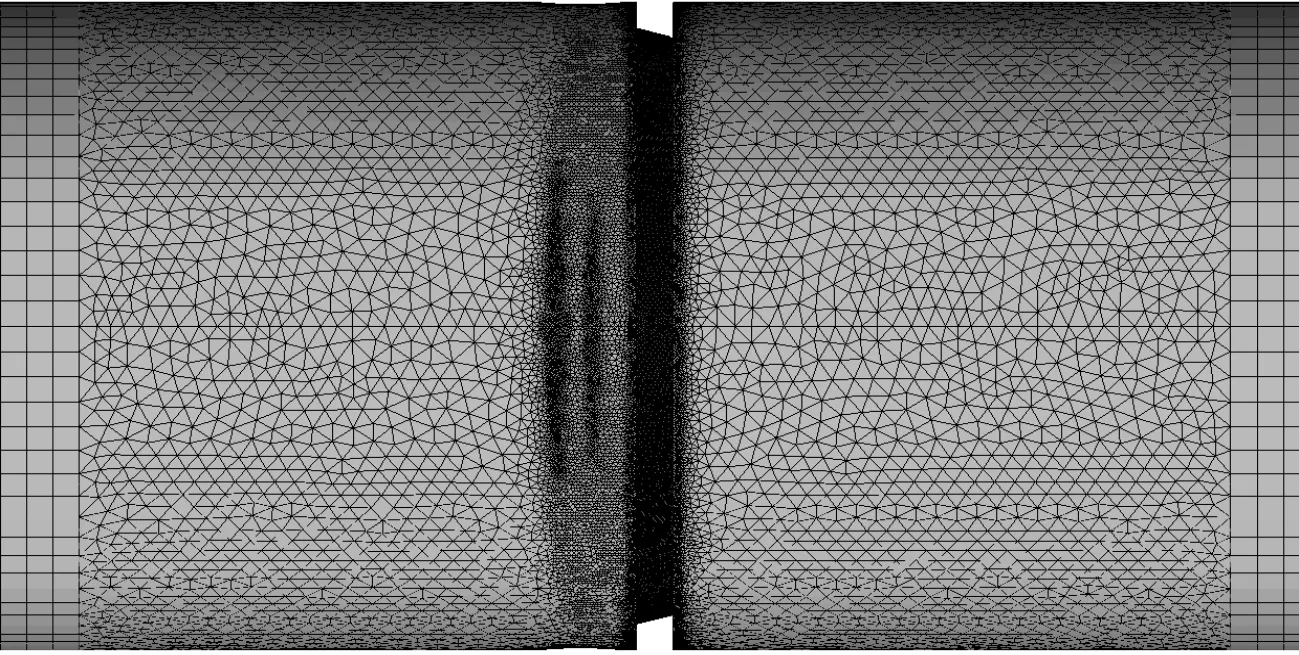

为使流体流动能充分发展,分别取阀前阀后的管道长度为5D和10D(D为阀体通径)的流体为模拟分析计算模型[6~10];采用结构化网格与非结构化网格相结合的方法,对蝶阀前后圆柱管道划分六面体结构网格,阀体附近区域划分四面体非结构网格,并对蝶板进行面网格加密[11],总网格单元为900万左右。图4为三偏心蝶阀在10°开度时的网格。

图4 蝶板10°开度的网格示意

设置流体与壁面的接触边界为静止无滑移固壁面边界,设置压力入口为100500 Pa,压力出口为0 Pa;湍流状态的描述设置为:湍流强度为3.39%,水力直径为0.25 m;流体介质为水,密度为1000 kg/m3;动力粘度为0.001003 Pa·s[12,13]。

4 2种结构蝶阀流场分析结果

4.1 2种结构蝶阀10°开度下内部流场分布

4.1.1 压力分布

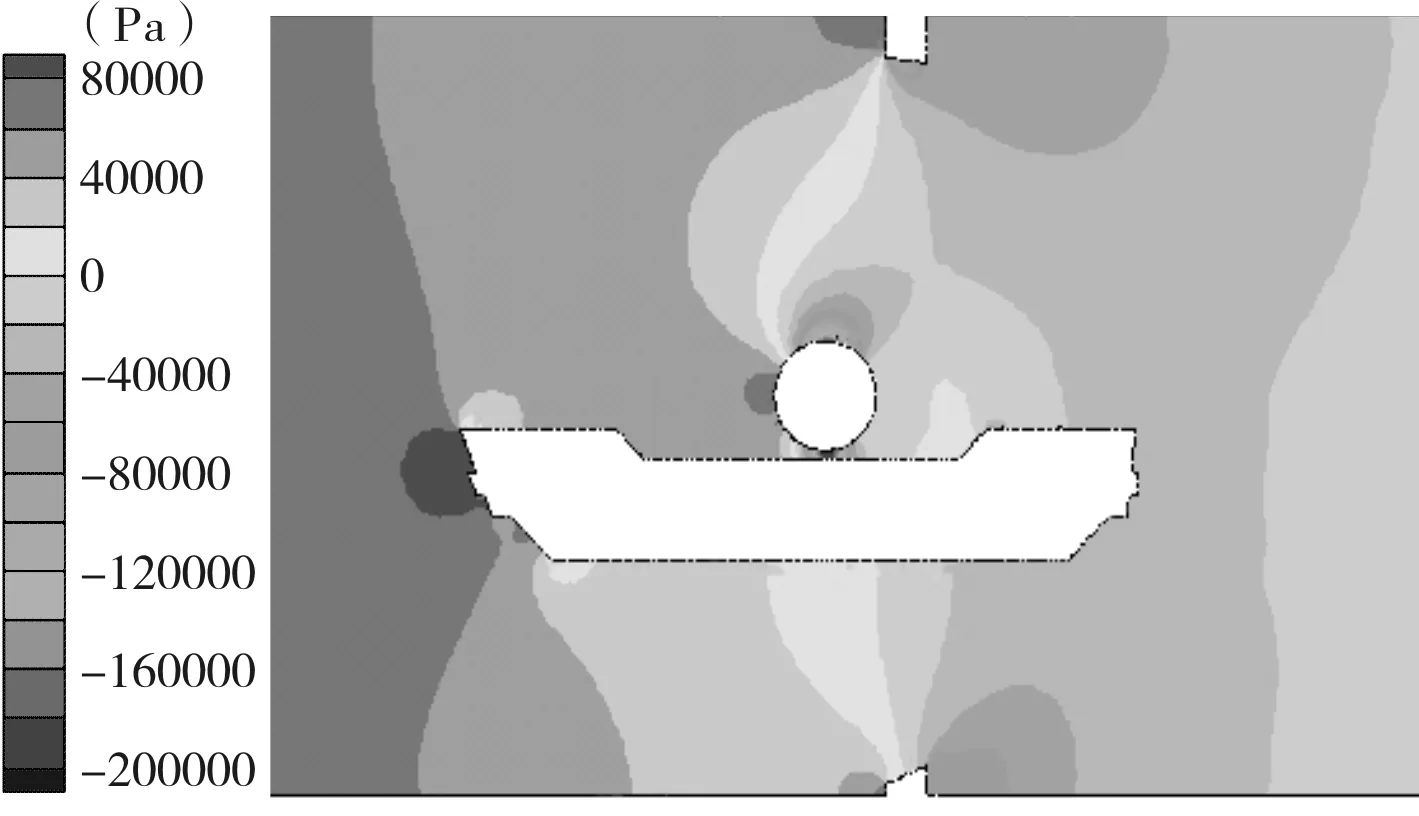

图5~7分别为2种结构蝶阀在5°、10°和15°开度下XOZ面上的压力分布云图,由图可得,在小开度下,由于开口较小,流过蝶阀流体较少,2种蝶阀的进出口压力分布较均匀,不存在明显的压力区且流体负压区域较小,压力回复过程较短,因此小开度下,2种蝶阀所受的不平衡力较小。通过Fluent参数输出可得,在5°开度下,三偏心与新结构蝶阀的阀前后压差分别为100489.2,100489.60 Pa,新结构蝶阀的压力损失略微高于三偏心蝶阀;当开度为10°和15°时,2种结构蝶阀的阀前后压差分别为100433.55,100337.1,100439.47和100344.72 Pa,新结构蝶阀的压力损失更大。因此,在小开度下,新结构蝶阀的压力损失要高于三偏心蝶阀,且随着开度的增大,2种结构蝶阀的压力损失都在逐步减小。

(a) 三偏心蝶阀

(b) 新结构蝶阀

(a) 三偏心蝶阀

(b) 新结构蝶阀

(a) 三偏心蝶阀

(b) 新结构蝶阀

4.1.2 速度分布

图8~10分别为2种结构蝶阀在5°、10°、15°开度下XOZ面上的速度云图。如图8所示,在蝶板开度为5°时,新结构蝶阀的阀后流体流动集中在阀后一小段范围内,流体流动极弱,动能不足且流动受阻,而三偏心蝶阀阀后流体扩散较大,动能充足;这表明,5°开度下,新结构蝶阀的过阀流体已经极少。

(a) 三偏心蝶阀

(b) 新结构蝶阀

如图9所示,蝶板开度为10°时,新结构蝶阀的蝶板下端的流体流动未能得到充分发展,而三偏心蝶阀的阀后流体的流动却得到了较好的发展,这表明新结构蝶阀的阀后流体的流动受到了极大阻力,与三偏心蝶阀相比,其流阻更大。

(a) 三偏心蝶阀

(b) 新结构蝶阀

如图10所示,蝶板开度为15°时,新结构蝶阀的阀后流体的流体仍受到较大阻力,但其速度分布情况与三偏心蝶阀趋于一致。

综上所述,阶段性心理干预可改善麦默通微创旋切术患者术中及术后焦虑、抑郁等负面情绪,减少术后并发症,加快术后恢复进程,减免患者痛苦及不必要的医疗费用。因此,可作为临床正性调节患者围手术期心理状况的干预手段。

(a) 三偏心蝶阀

(b) 新结构蝶阀

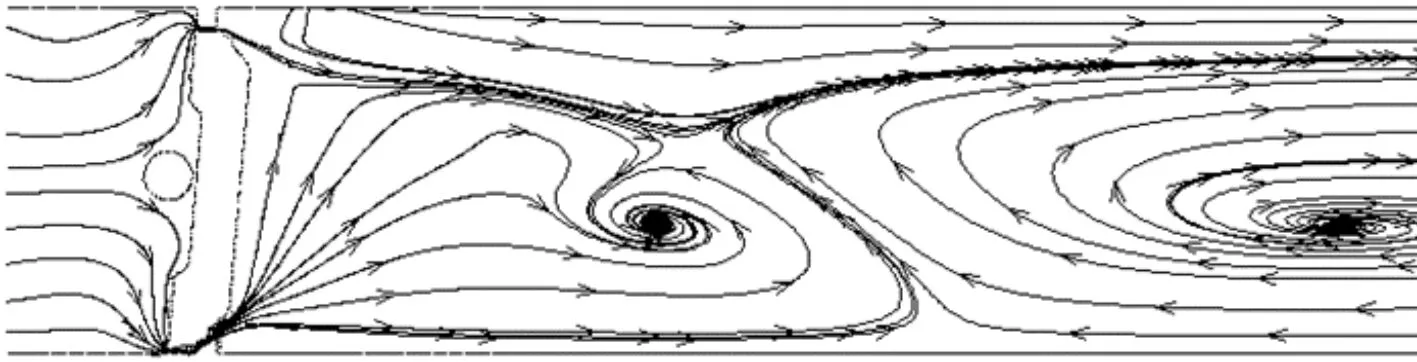

4.1.3 流线分布

图11~13分别为2种结构蝶阀在5°、10°和15°开度下的流线分布图。从图11可知,5°开度时,三偏心蝶阀在阀后形成2个涡流,一个小涡流(第1个涡流)和一个大涡流(第2个涡流),影响流体流动,其流线分布相对平顺,而新结构蝶阀的阀后一小范围内的流体流动极度紊乱,流线呈极度扭曲状,这表明流体流动受到极大阻碍。

(a) 三偏心蝶阀

(b) 新结构蝶阀

由图12可知,10°开度时,由于密封圈与阀座的锥度不同原因,流过三偏心蝶阀的流体仍会在阀后形成两个涡流,但大涡流与蝶板之间的小涡流的作用范围明显减小,流阻减小;新结构蝶阀随开度增大,也在阀后形成一个大涡流,但大涡流与蝶板之间形成了3个小涡流,其流动更为紊乱,增大了流体流动阻力,但主要影响流体流动状态是后面的大涡流。

(a) 三偏心蝶阀

(b) 新结构蝶阀

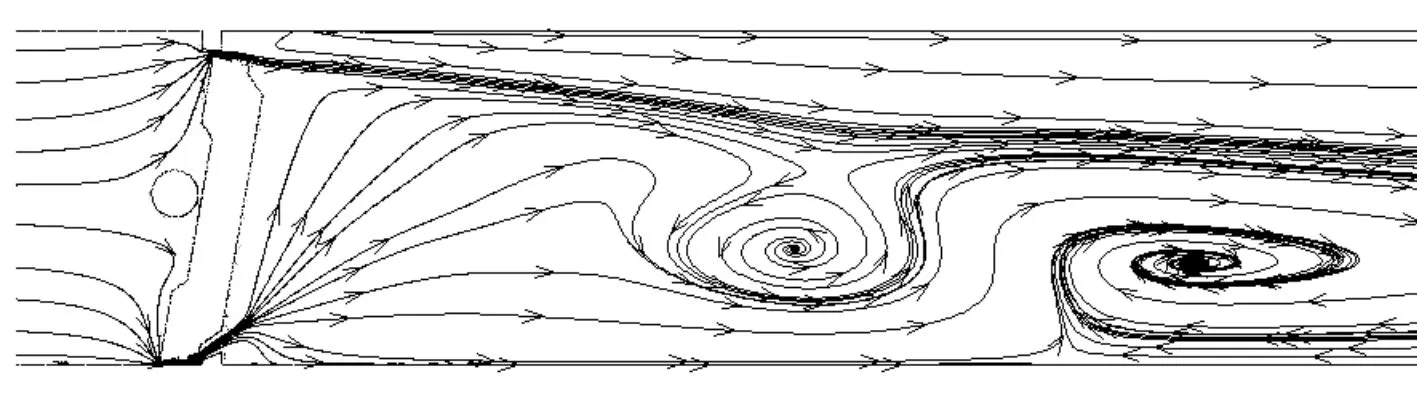

由图13可知,15°开度下,2种结构蝶阀仍然会在阀后形成一个大涡流,但其影响范围都明显减小;对于三偏心蝶阀小涡流变得更小了,流动变得平顺;新结构蝶阀的流线分布中,也由3个涡流变为2个涡流,其涡流对流体的影响也减小,但相较于三偏心蝶阀,其流体的紊乱程度更大,流阻更大。整体上,随着开度的增大,2种结构蝶阀的流体流动都趋于平顺且流动状态逐渐趋于相同。

(a) 三偏心蝶阀

(b) 新结构蝶阀

通过对小开度的2种结构蝶阀的压力分布云图、速度分布云图、流线分布图的分析可得,新结构蝶阀增大了小开度下的流阻,减小了流量,使得在蝶阀在关闭瞬间的流量变化量更小,减轻了“水锤”现象;随着蝶板开度的增大,新结构蝶阀的阀后流体的流动逐渐与三偏心蝶阀趋于一致,从而具有与三偏心蝶阀相同的良好的流量调节性能。

4.2 2种结构蝶阀90°开度下内部流场分布

4.2.1 压力分布

图14为90°开度下,2种结构蝶阀的压力分布云图,其压差分别为68997.41 Pa和68866 Pa,新结构蝶阀的压力损失更小,流通能力更强;从压力分布云图上可得到,全开状态下,阀门前后存在不同的压力区、压力梯度明显,蝶板所受的不平衡力较明显;由于阀座、阀轴、密封圈对流体的阻挡作用,其上存在着高压力区且在阀轴与蝶阀的小缝隙存在着负压,将会产生气泡,发生“气蚀”现象,可考虑在阀座处添加圆角以及消除阀轴与蝶板之间的小缝隙,形成一个整体结构。整体上,由于2种蝶阀的整体结构相同,其全开下的压力分布情况基本相同。

(a) 三偏心蝶阀

(b) 新结构蝶阀

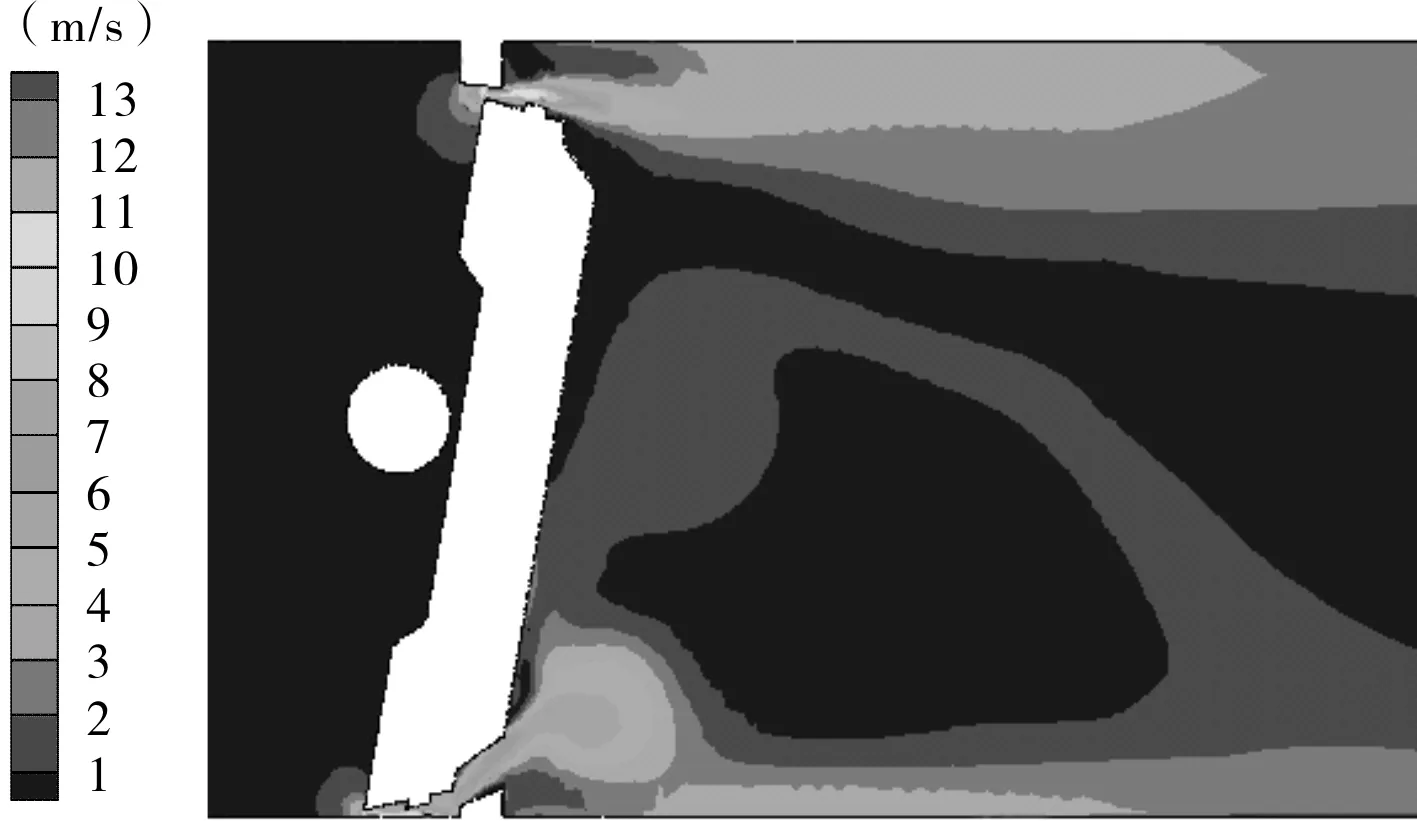

4.2.2 速度分布

图15为90°开度下2种结构蝶阀的速度分布云图,流体被蝶板分成上下两个高速射流区。由于蝶板和阀轴的阻碍流体的流动,在蝶板尾部(锥角较小处)、阀轴和阀座后,存在着滞水区且最大速度出现在阀轴与蝶板之间的小缝隙,影响流体流动。整体上,2种结构蝶阀的速度分布情况基本相同。

(a) 三偏心蝶阀

(b) 新结构蝶阀

4.2.3 流线分布

图16为90°开度下2种结构蝶阀的流线分布图。2种结构蝶阀都会在阀座、阀轴和蝶板后形成涡流,影响流体流动。整体上,2种结构蝶阀的流线分布也基本相同。因此,新偏心的存在,对蝶阀全开下的流体流动无影响,能满足使用要求。

(a) 三偏心蝶阀

(b) 新结构蝶阀

4.3 2种结构蝶阀的流量特性与流阻特性

4.3.1 流量系数

流量系数是衡量阀门流通能力的指标,其数值越小,流过阀门的流量越小,压力损失越大。其计算公式如下[4]:

C=10Q(ρ/ΔP)1/2

(6)

式中C——流量系数Q——体积流量,m3/hρ——流体密度,kg/m3ΔP——阀门前后的压差,Pa

4.3.2 流阻系数

流阻系数取决于阀门内部零件的结构、开口、形状等;其值越小,压力损失越小,流通能力越强。其计算公式如下[5]:

ζ=2ΔP/(ρu2)

(7)

式中ζ——流阻系数u——管道内流体的平均速度,m/s

通过Fluent后处理,提取流量系数与流阻系数计算所需相关流体参数,按式(6)、(7)分别计算出2种结构蝶阀不同开度下的流量系数与流阻系数,表1所示为三偏心蝶阀和新结构蝶阀在5°、10°、15°、90°开度下的流体流量系数和流阻系数,从中可以得到,新结构蝶阀在90°全开时,其流阻系数为2.10,比三偏心蝶阀的流阻系数(2.12)要小,提高了蝶阀的流通能力。在小开度下(5°、10°、15°),新结构蝶阀的流阻系数均比三偏心蝶阀的流阻系数大,流量系数均比三偏心蝶阀的小,因此,新结构蝶阀有助于减轻蝶阀关闭瞬间的“水锤”现象。这与前述流场分析结果相同。

表1 2种蝶阀的流量系数和流阻系数

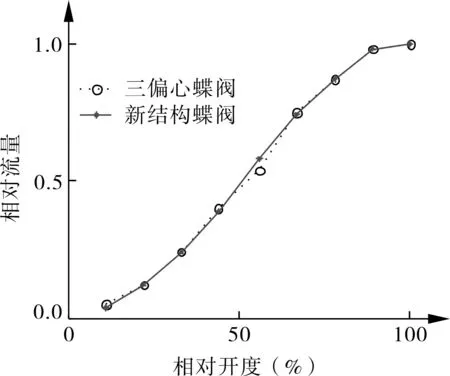

图17,18分别为2种结构蝶阀的流量特性曲线和流阻特性曲线。

图17 流量特性曲线

图18 流阻特性曲线

从图可以看出,30°开度以下,偏心蝶阀的调节性能较弱,流阻系数较大;在30°到70°具有良好的调节特性且流阻系数较小,可作调节阀使用;开度达到70°后,流量调节作用变弱;这与文献[14]的结果保持一致。从图中还可看出,三偏心蝶阀与新结构蝶阀的流量特性曲线与流阻系数特性曲线变化趋势保持一致且重合度较高;因此,新蝶阀结构仍具有三偏心结构的流量调节特性。

5 结论

(1)全开状态下,阀轴与蝶板之间的小缝隙区域产生负压,易发生“气蚀”现象,且此区域介质流速最大,影响流体流动,增强了蝶阀的震动,可考虑采用消除阀轴与蝶阀之间小缝隙。在阀座两端,可考虑加圆角,改善受力和介质流动状态;

(2)新结构蝶阀在保持三偏心结构良好的流量调节特性情况下,增大了在小开度下介质的流阻,减小了流量,有效减轻了三偏心蝶阀关闭瞬间的“水锤”现象,降低了使用成本。

[1] 凌晓.三偏心蝶阀的力矩计算及结构优化[D].兰州:兰州理工大学,2011.

[2] 李斌.三偏心金属密封蝶阀的结构特征及安全性分析[J].中国仪器仪表,2012(7):68-72.

[3] 杨兆龙.三偏心金属硬密封蝶阀的结构与有限元分析[D].鞍山市:辽宁科技大学,2013.

[4] 许洪斌,刁富强,杨长辉,等.滑板式调节阀流场的数值模拟及性能预测[J].机床与液压,2015,43(19):189-191.

[5] 杨志贤,于娜,毛卫平,等.中心型蝶阀流场的数值模拟与流动特性分析[J].液压与气动,2016(1):95-99.

[6] 韩志杰,刘恩福,刘振宇,等.基于CFD的三偏心蝶阀的流场特性研究及优化[J].机械设计与制造,2015(12):185-189.

[7] 颜勤伟,丁无极,陈海云,等. 基于背压修正的安全阀排量精确计算方法 [J].压力容器,2015,32(6):40-48.

[8] 丁浩,谷小红,来雨霏.汽车空调用热力膨胀阀性能测试系统的研制[J].机电工程,2015,32(6):817-820.

[9] 郭茶秀. 直通单座控制阀流场的数值模拟与结构改进 [J].化工设备与管道,2015,52(2):97-102.

[10] 郭崇志,孙耀平,宋书伟. 安全阀稳态与瞬态数值模拟技术对比研究 [J].压力容器,2015,32(2):27-34.

[11] 张勤昭,刘福生,王宏.三偏心蝶阀的流场和阻力特性研究[J].流体机械,2013,41(11):1-5.

[12] 陈杨.蝶阀的流场分析及结构优化[D].绵阳:西南科技大学,2015.

[13] 唐家鹏.FLUENT 14.0 超级学习手册[M].北京:人民邮电出版社,2013.

[14] 符向前,冯为民,吴昊,等.蝶阀内部流场研究报告[R].武汉:武汉大学,2010.

Design and Analysis of a New Eccentric Butterfly Valve

YANG Yan1,YANG Heng-hu1,2,YANG Chang-hui1,LI Yang1,XU Guo-qing1,LIU Hai1

(1.Chongqing University of Technology,Chongqing 400054,China;2.Chongqing Chuanyi Control Valve Co.,Ltd.,Chongqing 401121,China)

A new structure of eccentric butterfly valve is proposed to lighten the phenomena of “Water Hammer” of three-eccentric pneumatic butterfly valve designed by some instrument company independently.A finite element analysis and simulation on the performance of internal flow field are conducted on three-eccentric butterfly valve and new eccentric butterfly valve.The structure principle of new structural butterfly valve is introduced.The pressure contours,velocity contours and streamline pattern of two kinds of butterfly valve are analyzed and the flow characteristics and flow resistance performance are achieved.The analysis results show that the new structural butterfly can reduce the “Water Hammer” phenomenon because of the increasing of flow resistance coefficient of the small opening and decreasing of flow variation at the instant of valve closure.

three-eccentric butterfly valve;new structural butterfly valve;water hammer;internal flow field

1005-0329(2017)01-0048-07

2016-04-26

2016-06-14

重庆市应用开发计划项目(cstc2014yykfA70003)

TH137

A

10.3969/j.issn.1005-0329.2017.01.009

杨岩(1975-),男,教授,主要从事智能农业机械的设计与研究,通讯地址:400054 重庆市巴南区李家沱红光大道69号重庆理工大学,E-mail:894614114@qq.com。