斜沟槽机匣处理对轴流风机性能影响的数值研究

崔建光,叶学民,李春曦

(电站设备状态监测与控制教育部重点实验室(华北电力大学),河北保定 071003)

斜沟槽机匣处理对轴流风机性能影响的数值研究

崔建光,叶学民,李春曦

(电站设备状态监测与控制教育部重点实验室(华北电力大学),河北保定 071003)

为研究斜沟槽机匣处理对风机气动性能的影响,以OB-84型动叶可调式轴流风机为对象,基于FLUENT数值软件,模拟风机在原壁面和六种不同斜沟槽情况下的性能,分析叶顶与吸力面湍动能和涡量分布及不同叶高处的静压和静压差分布。研究表明:斜沟槽开槽位置与动叶叶顶前缘的距离及沟槽斜度对风机性能均有明显影响,斜沟槽机匣处理结构改变了叶顶泄漏流场的分布,缓解了泄漏流的发展,削弱了泄漏流与主流的掺混;与原壁面相比,经斜沟槽机匣处理的风机在设计流量下全压和效率均有一定程度提高。综合考虑效率与安全性,方案5具有最优的气动性能,设计流量下效率较原风机提高了0.59%。

轴流风机;斜沟槽;机匣处理;泄漏流;数值模拟

1 前言

自20世纪70年代Koch在附面层抽吸试验中偶然发现机匣处理可使压气机扩稳以来,机匣处理技术作为比较成功的被动控制方法,因其具有有效解决压气机中叶顶区域流动及间隙泄漏流动有关的旋转失速、喘振和拓宽其稳定工作范围,同时,几何结构简单、加工方便、工作特性稳定和抗进气畸变能力强等优点,已在压气机领域得到广泛应用[1]。

经几十年发展,越来越多的学者开始运用试验和数值模拟方法来探索不同形式机匣处理的作用效果和扩稳机理,并取得了一系列研究进展。不同开槽数目、深度、位置及开槽形状的周向槽对压气机性能的影响已得到广泛研究[2~6]。其中,Rolfes等对大间隙低速轴流压气机的3种机匣处理结构进行了模拟,得出3种机匣均能提高压气机工作范围,且轴向位置对压气机性能影响较大[7]。在此基础上,高鹏等提出了凹槽导流片式机匣处理结构,分析了实壁机匣结构和凹槽导流片式机匣结构的离心压气机转子叶顶区域流场及叶片通道内子午速度沿径向的特征[8]。阳诚武等模拟了多圆柱孔式机匣处理结构对跨声速轴流压气机转子性能的影响,结果表明多圆柱孔式机匣处理结构可使压气机的综合裕度提高6.5%,而最高效率点效率仅降低0.19%[9]。王卓奇等提出一种驻涡式机匣处理结构,模拟显示该结构可扩大跨声速压气机转子裕度,而对效率和压比不会产生明显影响[10]。Fisher设计了一种进气回流机匣处理的扩大流量装置,并通过试验验证该装置可使离心压气机在各工况下均能有效扩大压气机的稳定工作范围,且失速裕度明显提高[11]。Yang等模拟了自循环机匣处理对轴流压气机的影响,指出机匣处理后叶顶泄漏涡得到削弱,叶片下游流通能力增强,失速裕度扩大,但设计点效率略有下降[12]。

机匣处理扩大压气机稳定工作范围的同时会引起效率的下降,为改善压气机“扩稳降效”现象,刘建勇等设计了分区数不同的非轴对称机匣处理,试验结果显示,合理结构的非轴对称机匣处理能使压气机的稳定裕度扩大13%,同时,其峰值效率提高0.8%,并指出“扩稳增效”的原因是它改变了处理槽对压气机叶尖作用的非定常信号[13]。张晶辉等研究了波浪形非均匀间隙封严结构下对涡轮性能的影响,指出波浪形非均匀间隙封严结构使燃气入侵与出流结构破碎为较小的结构,对涡轮性能的负面影响减小,涡轮效率提高0.9%[14]。Wisler等在低速压气机上测试了不同结构的斜沟槽型机匣处理,试验表明合适的结构形式可提高压气机效率1%~2%,而对失速裕度没有不利影响[15]。朱俊强等针对亚声速单级轴流压气机进行了5种不同结构参数的斜沟槽机匣处理试验,表明某几种结构的斜沟槽机匣处理可提高压气机效率,但工作裕度略有损失[16]。钱煜平等对实壁/圆弧斜槽组合式机匣处理在跨声压气机试验台上进行的试验表明,组合式处理机匣能够在大幅度提高压气机失速裕度的同时,其绝热效率提高接近1%[17]。

上述关于机匣处理的研究主要集中于离心、轴流压气机和涡轮机等领域,而风机具有与压气机类似的结构,有关机匣处理用于轴流风机的相关研究还尚未开展,同时,上述研究成果表明斜槽机匣结构对压气机性能提升更为明显[15,16],为此,本文以OB-84型动叶可调轴流风机为对象,基于数值计算方法研究6种不同斜沟槽机匣处理方案后的风机性能变化,通过分析机匣处理后气流在风机内部的流动特征、动叶不同叶高处的压力分布、叶顶湍动能和熵产率的变化,探讨斜沟槽机匣处理对风机性能的影响机理。

2 数值模拟

2.1 物理模型和网格划分

选用OB-84型动叶可调轴流式风机为对象,该风机由集流器、动叶、导叶、扩散筒组成,如图1所示。基本参数如下:风机工作转速为1200 r/min,设计流量37.14 m3/s,动叶采用翼型结构,动叶片数为14,导叶片数为15,轮毂比0.6,叶轮直径D为1500 mm,叶顶间隙δ为4.5 mm,设计安装角32°。

图1 OB-84型轴流风机结构

图2为原壁面与改进后的斜沟槽机匣示意,其中L为开槽位置与动叶叶顶前缘的距离,θ为沟槽斜度,H为沟槽深度。

(a) 原壁面

(b) 斜沟槽机匣

按距离L与斜度θ不同,分别定为方案1~6,其中,方案1,3,5中的L均为5 mm,方案2,4,6中的L为3 mm。

表1 不同斜沟槽结构参数

采用Gambit软件建立风机模型及生成网格,鉴于动叶片翼型结构及动叶叶顶区域复杂的三维流动,选用三角形网格优先对叶顶进行网格划分,并利用尺寸函数对叶顶区域及动叶区网格进行加密,保证网格质量,风机其他区域网格划分以动叶区的网格划分为参考,采用结构化/非结构化混合网格。为保证计算精度和网格无关性,选取网格数为216万、245万、286万、337万情形下对原风机进行了模拟和对比,结果如图3所示,综合模拟精度和网格数后确定总网格数为286万。其中,动叶区为198万、集流区、导叶区和扩压区网格数分别为30万,26万和32万。

图3 不同网格数下全压及效率的变化

2.2 数学模型和边界条件

数学模型采用三维雷诺守恒型定常N-S方程和Realizable k-ε湍流模型[18]。Realizable k-ε湍流模型可有效解决旋转运动、强逆压梯度的边界层流动分离、二次流以及回流等问题。计算采用Segregated隐式方法,壁面采用无滑移边界条件,压力速度耦合采用SIMPLE算法,与空间有关的对流项、扩散项和湍流粘性系数均采用二阶迎风格式进行离散。计算中忽略重力和壁面粗糙度对流场的影响。

模拟中以集流器进口截面和扩散筒出口截面作为整个计算域的进口和出口;进口和出口边界条件分别为velocity-inlet和outflow,旋转动叶和静止机匣之间的耦合采用多参考坐标系模型,各区域交界面采用interface边界以实现流体在风机内部的顺利通过。当进出口流量差小于10-3,同时x、y、z方向的速度参数及k、ε等参数误差小于10-4时,则认定当前计算以收敛。

3 模拟结果与分析

3.1 性能变化

机匣处理前,首先比较了原风机在33.31~46.63 m3/s流量范围内风机全压及效率的模拟值和样本值。结果显示,在上述流量范围内,全压和效率的平均相对误差分别为3.0%和1.5%,表明模拟结果可反映该风机的实际运行性能。

模拟如表1所示的不同斜沟槽机匣处理方案,设计流量下的总体性能参数如表2所示。由表2可知,相比于原壁面,机匣处理后的风机全压和效率均有一定程度提高。其中方案5全压增幅最大为16 Pa;方案4增幅最小为8 Pa。采用方案6后风机效率增幅最大为0.60%。比较方案1~6可知,在机匣壁面开适当斜度和与叶顶前缘适当距离的斜沟槽有益于提高风机性能。与方案6相比,方案5开槽位置与动叶叶顶前缘的距离L相对较大,可有效避免因旋转脱流、喘振等原因引起振动后的动静摩擦,且二者效率相差无几,综合风机效率及安全性方面的考虑,方案5具有最优的气动性能。

表2 设计流量下不同斜沟槽机匣处理方案的风机性能参数比较

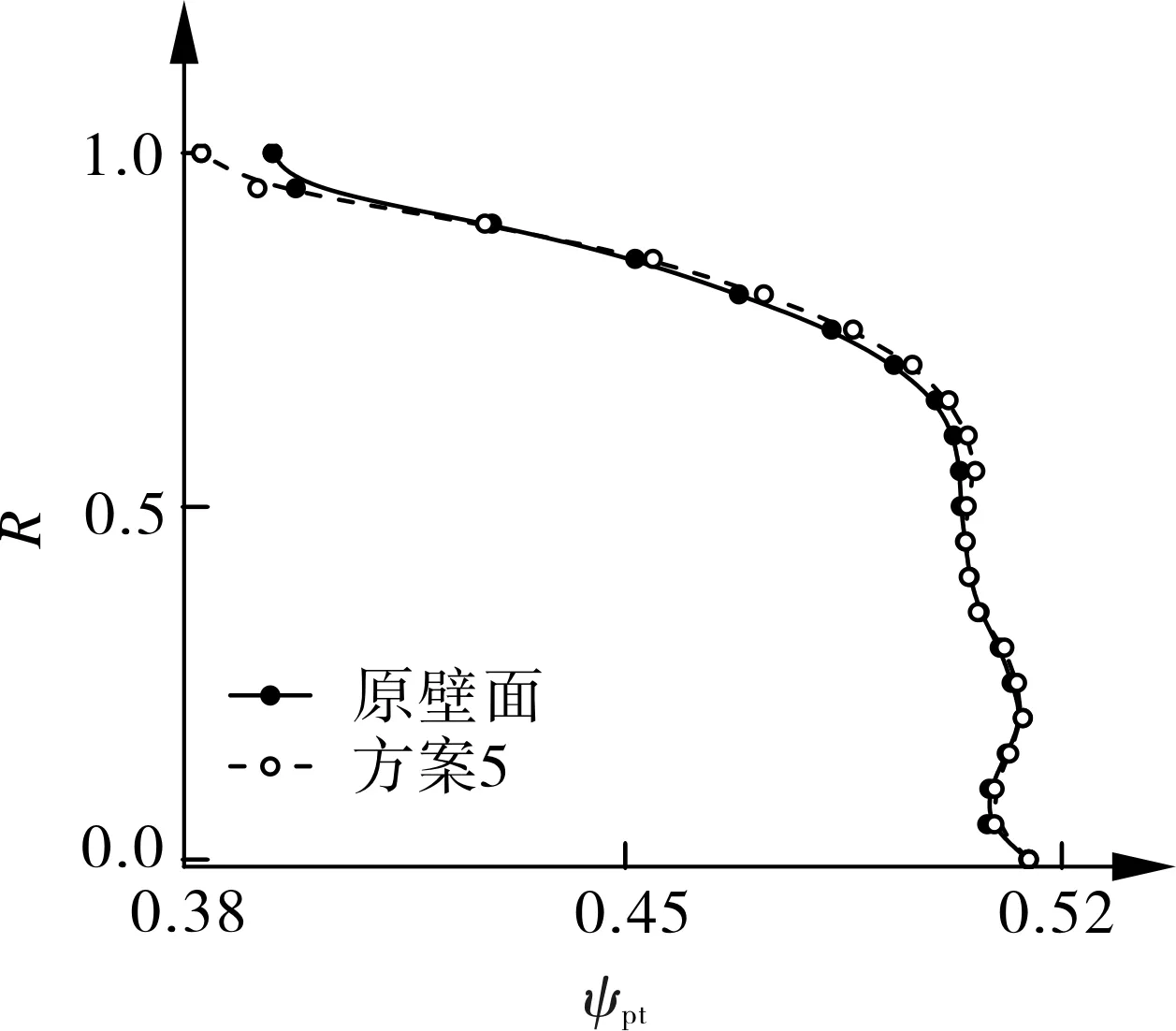

为进一步研究斜沟槽机匣处理对风机性能的影响,图4对比了方案5与原壁面结构下的全压与效率。图4表明,与原壁面相比,机匣处理后各工况下风机的全压均有一度幅度提高,且设计流量左侧全压增幅相对较大,全压最高点对应的临界流量向小流量侧移动,即风机稳定工作区范围有所扩大,喘振裕度增加。效率在各工况下也均有增加,小流量侧效率增幅较为明显。

(a) 效率曲线

(b) 全压曲线

综合分析全压与效率曲线的变化可知,采用机匣处理方案5后,在全压增幅较小的前提下,风机在设计流量附近效率得到一定提高。该结果与文献[15]趋于一致。鉴于风机选型时通常参数裕量过大,导致轴流风机多运行在设计流量左侧,因此,针对方案5对改善轴流风机性能的内在机理展开分析[19]。

3.2 叶轮内流特征及损失分析

3.2.1 叶片表面的湍动能分布

在流体机械中,为避免动静部件间发生碰摩,叶顶与机匣间留有一定间隙。由于叶顶间隙的存在,部分流体在压力面与吸力面压差的作用下会流过叶顶间隙,产生泄漏流。该泄漏流会与通道中的主流相互掺混,在吸力面顶部拐角处形成泄漏涡,导致此处的流动更为混乱[20]。图5给出了原壁面与方案5叶顶与吸力面处的湍动能分布。由图5(a)可知,受叶顶泄漏涡的影响,在吸力面顶部拐角处与叶顶中部附近湍动能较大,其他区域相对较小。采用方案5机匣结构后叶片前缘点存在突台,导致流体流经此处产生流动分离,叶片顶部前缘附近湍动能急剧增大,且具有高湍动能的流体会在轴向速度的推动下向前流动,与泄漏涡所在位置的流体相互作用,使该区域流动变得更为复杂,从而引起吸力面顶部拐角处与叶顶中部的湍动能进一步增加,而升高的突台对叶片中下部的湍动能分布影响较小。

(a) 原壁面

(b) 方案5

3.2.2 叶片表面的涡量分布

涡量是描写旋涡运动最重要的特征量之一,其大小可反映旋涡的强度。原壁面与方案5下的吸力面与叶顶处的涡量分布如图6所示。

(a) 原壁面

(b) 方案5

图6(a)表明,涡量由叶片前缘到尾缘逐渐减小,且由于叶顶结构带来的流动复杂性,叶顶处的涡量远大于吸力面。机匣处理后,由于突台的存在使得叶顶前缘附近与叶顶中部涡量明显增加,吸力面尾缘叶根处的小涡量区域缩小,这与湍动能的变化基本一致。叶顶处涡量的增加能有效阻碍泄漏流的通过,同时,前缘点涡量值的增大对叶顶吸力面附近的来流起到一定的阻碍作用,从而泄漏流与通道主流相互作用引起的泄漏损失减轻,风机整体性能得以改善。

3.2.3 动叶区轴向分速度的径向分布

轴向分速度va的径向分布可反映来流在整个动叶区截面的流通能力,va越大表明来流的受阻作用越小、通流能力越强。图7为原壁面与方案5动叶区中间截面处轴向分速度的径向分布,纵坐标R=(r-rh)/H为相对叶高,其中r为轮毂到叶顶的任意半径,rh和H分别为轮毂半径和叶高。

由图7可知,因为叶根和叶顶端壁附近的附面层较厚,导致流体流过该处后轴向速度较小[22]。与原壁面相比,采用方案5后叶根至50%叶高处va基本不变,50%至80%叶高处va明显增加,表明机匣处理对叶片中下部几乎没有影响,叶片中上部受阻程度减轻,原因是机匣处理后叶顶流动变得更为混乱,引起叶顶前缘与叶顶中部涡量强度的增加,从而有效阻碍了泄漏流的发展,泄漏涡强度减轻、影响范围缩小,并且,通流面积增加和斜坡带来的收缩通道作用,也有利于缓解叶顶阻塞。叶顶附近va减小是叶顶前缘和中部涡量强度的增加所致。

图7 轴向分速度的径向分布

3.2.4 动叶区不同叶高处的静压分布

图8为动叶区5%,50%,95%叶高处的静压分布。

图8 不同叶高处的静压分布

从图8(a)、(b)可知,叶片前缘压力面侧由于气流冲击形成高压区,而前缘吸力面侧因气流不能有效依附在翼型表面而形成流动分离,从而产生了低压区。由图8(c)可知,在吸力面30%轴向弦长处(即吸力面顶部拐角处,如图中标注地方),由于泄漏涡而形成一个明显的低压区。对比发现,5%叶高截面尾缘处的静压低于50%和95%叶高截面尾缘处,且由于压力面做功,压力面静压大于吸力面。通过对比原壁面与方案5在不同叶高处的静压分布可知,5%和50%叶高处的静压分布基本一致,而在95%叶高处方案5叶片前缘压力面处静压增加,吸力面尾缘静压等值线也有所变化。

为进一步分析机匣处理对叶顶附近静压变化的影响,图9和图10分别给出了叶片表面95%叶高截面上沿流向的静压与静压差分布曲线。其中,横坐标x为计算点到叶片前缘的轴向距离,C为轴向弦长,纵坐标ps为静压。

图9 95%叶高处的静压分布

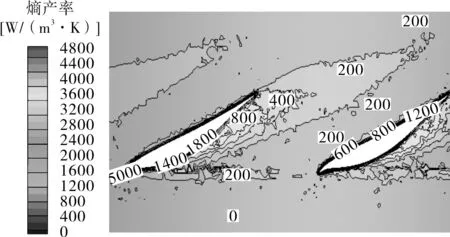

从图9中可以看出,由于叶片前缘发生静压突变,导致压力面侧静压较高,吸力面侧静压较低[21]。对比原壁面,方案5叶片前缘压力面侧静压增加而吸力面侧静压减小,与图8的静压分布吻合,这是由于机匣处理带来的突台结构,在该区域形成流动死区,导致叶顶附近经该处的来流轴向动量较低,实际叶片的攻角偏离设计值,引起叶片前缘压力面侧气流冲击增强,与此对应的吸力面侧气流吸附翼型表面的能力减弱,流动分离现象更为严重。同时,在0.2 图10为95%叶高处压力面与吸力面间的静压差分布。其中静压差为Δps=pps-pss,pps、pss分别为压力面与吸力面的静压。压力面与吸力面的静压差是叶片对气流做功的标志,静压差越大表明气流绕流翼型产生的升力就越大[21]。由图10可知,叶片前缘静压突变使得Δps增大,在0.2 图10 95%叶高处的静压差分布 为更直观地反映机匣处理对叶顶泄漏流的影响,表3给出了不同斜沟槽处理下的叶顶泄漏流量。 表3 各机匣处理方案下叶顶泄漏量的对比 由表3可知,相比原壁面,机匣处理后各方案下均一定程度上减少了叶顶泄漏量,且方案5下泄漏量最小为79.63 kg/(s·m2),但是,叶顶泄漏量与风机效率间不是简单的线性关系,这是由于机匣结构改变后,叶顶间隙内的流场变化不仅影响泄漏流与主流的掺混程度,而且也会影响到翼型损失和叶顶区内的二次流损失[23]。 3.2.5 总压升系数的径向变化 总压升系数可反映整个动叶区的做功能力,总压升系数定义为: ψpt=2(p2t-p1t)/ρu2 式中p1t,p2t——转子进、出口总压,Paρ——流体密度,kg/m3u——叶轮轮周速度,m/s 图11为原壁面和方案5下的动叶区总压升系数的径向分布。 图11 总压升系数的径向分布 观察图11可得,当0 3.2.6 叶顶区域的熵产率分布 风机内的熵产由湍流流动中的耗散所引起,包括粘性耗散引起的熵产SVD和湍流耗散引起的熵产STD,风机内各区域湍流耗散引起的熵产远大于黏性耗散引起的熵产,且两者相差2个数量级[24~28]。单位面积上的熵产即熵产率,图12给出了动叶区叶顶表面的熵产率分布。 (a) 原壁面 (b) 方案5 图12 叶顶处熵产率分布 从图12(a)可知,动叶入口处的熵产率较小,叶顶因存在泄漏流使叶顶附近熵产率分布较为密集,叶片压力面与吸力面附近的熵产率远大于主流通道,且在泄漏涡的影响下吸力面熵产率大于压力面,靠近叶顶尾缘处熵产率梯度较大。同时,通道内高熵产率区沿着与动叶旋转相反的方向向相邻叶片的压力面逐渐延伸,直至动叶出口处熵产率又呈现均匀分布特征。对比图12(a)和(b)发现,机匣处理后叶顶附近区域熵产率变化明显,特别是前缘点处熵产率由400 W/(m3·K)增长到5000 W/(m3·K),这是由于来流对前缘冲击更强所致,吸力面中前部熵产率也增加明显,压力面熵产率变化较小,与图8(c)的静压变化一致。尾缘处熵产率影响范围扩大,而且,由于叶顶前缘处压差的进一步增大,在压差的推动下部分流体会沿着作用力方向流向主流通道,减弱了叶顶附近流体的轴向流动,这也是叶顶附近轴向速度减小的原因之一。证实了机匣处理对泄漏损失的影响。 (1) 斜沟槽机匣处理结构可有效改善风机性能,开槽位置与动叶叶顶前缘的距离和沟槽斜度对风机性能均有明显影响,与原壁面相比,斜沟槽机匣处理后的风机在设计流量下全压和效率均有一定程度提高。综合风机效率及安全性方面的考虑,方案5具有最优的气动性能,设计流量下效率较原风机提高0.59%。 (2) 斜沟槽机匣处理后,叶顶附近静压差减小,泄漏流的驱动力降低,同时,叶顶处的涡强度和湍动能增大,阻碍了泄漏流的发展,泄漏流与主流的掺混程度减轻且影响范围缩小,泄漏损失减小,风机效率得到提高;叶顶流场的变化整体上增加了叶轮的总压升系数,叶轮做功能力增强,进而使得风机全压高于原风机。 (3) 综合斜沟槽机匣处理前后全压与效率的变化可知,机匣处理后风机在全压增幅较小的前提下效率得到一定提高。鉴于风机选型时通常参数裕量过大,导致轴流风机多运行在设计流量左侧,因此,斜沟槽机匣处理对改善风机性能提高电厂运行经济性具有重要的参考价值。 [1] Koch C C.Experimental evaluation of outer case blowing or bleeding of single stage axial flow compressor[R].NASA C R-54592,1970. [2] 楚武利,张皓光,吴艳辉,等.槽式处理机匣开槽数目对扩稳效果的影响[J].推进技术,2008,29(5):598-603. [3] Vitaliy Yu Nezym.Development of new casing treatment configuration[J].JSME International Journal,2004,47(4):804-812. [4] Shabbir A,Adamczyk J J.Flow mechanism for stall margin improvement due to circumferential casing grooves on axial compressors[J].Transactions of the ASME,2004,127(4):708-717. [5] 米攀,楚武利,王维,等.轴向倾斜式周向槽处理机匣对压缩机的扩稳效果研究[J].风机技术,2011(6):3-7. [6] Houghton T,Day I.Stability enhancement by casing grooves:the importance of stall inception mechanism and solidity[R].ASME Paper,GT2010-22284,2010. [7] Rolfes M,Lange M,Vogeler K.Experimental investigation of circumferential groove casing treatments for large tip clearances in a low speed axial research compressor[C].Proceedings of ASME Turbo Expo 2015,GT2015-42646. [8] 高鹏,楚武利,吴艳辉.离心压气机凹槽导流片式机匣处理失速控制研究[J].热能动力工程,2008,23(3):229-234. [9] 阳诚武,赵胜丰,韩戈,等.跨声速压气机多圆柱孔式处理机匣设计与扩稳机理研究[J].推进技术,2015,36(3):385-391. [10] 王卓奇,陆利蓬,袁巍,等.驻涡式处理机匣对跨声速压气机扩稳的数值模拟[J].航空动力学报,2014,29(12):2948-2956. [11] Fish F B.Application of map width enhancement devices to turbocharger compressor stages[R].SAE Paper No.880794,1998. [12] Yang H,Nuernberger D,Nicke E,et al.Numerical investigation of casing treatment mechanisms with a conservative mixed-cell approach[C].2003,ASME Paper GT-2003-38481. [13] 刘建勇,袁巍,郝晓林,等.非对称处理机匣周向分区数的试验[J].推进技术,2009,30(4):434-438. [14] 张晶辉,马宏伟.波浪形非均匀间隙封严结构影响涡轮性能的数值模拟[J].航空动力学报,2015,30(4):865-874. [15] Wisler D C,Beacher B F.Improved compressor performance using recessed clearance(Trenches)[J].Journal of Propulsion and Power,1989,5(4):469-475. [16] 朱俊强,赵毅,刘志伟.斜沟槽型机匣处理的试验研究[J].航空动力学报,1998,13(1):24-27+105-106. [17] 钱煜平,刘建勇,李秋实,等.实壁/圆弧斜槽周向不对称组合式处理机匣试验[J].航空动力学报,2009,24(7):1633-1638. [18] 丁学亮,叶学民,李春曦.轴流风机叶片展向结构变化对性能影响的数值分析[J].流体机械,2015,43(9):43-49. [19] 叶学民,李鹏敏,李春曦.叶顶开槽对轴流风机性能影响的数值研究[J].中国电机工程学报,2015,35(3):652-659. [20] 叶学民,李鹏敏,李春曦.叶顶间隙对轴流式叶轮机械性能及噪声的影响研究进展[J].流体机械,2014,42(3):32-39. [21] 叶学民,李新颖,李春曦.两级动叶可调轴流风机内流特征的数值模拟[J].动力工程学报,2013,33(11):871-877. [22] 许剑.高效对旋风机的流场特性研究与设计优化[D].北京:中国科学院工程热物理研究所,2011. [23] Prakash C,Lee C P,Cherry D G,et al.Analysis of some improved blade tip concepts[J].Journal of Turbomachinery,2006,128(4):639-642. [24] 阳大清,周红桃.绕管式换热器壳侧流场流动与传热的数值模拟研究[J].压力容器,2015,32(11):44-46. [25] 程立斌,潘嘹,徐贞,等.钢提桶塑料梁自动弯曲机构的设计[J].包装与食品机械,2016,34(2):70-72. [26] 袁鹏飞.基于有限元分析的风机振动异常处理及运行优化[J].化工设备与管道,2015,52(1):55-57. [27] 曹婷,郑源.风力机故障诊断神经网络特征参数确定方法[J].排灌机械工程学报,2014,32(3):247-251. [28] 李春曦,尹攀,叶学民,等.轴流风机动叶异常对风机内熵产影响的数值模拟[J].动力工程学报,2012,32(12):947-953. Simulation of the Effect of Sloped Trench Casing Treatment on the Performance of an Axial Flow Fan CUI Jian-guang,YE Xue-min,LI Chun-xi (Key Laboratory of Condition Monitoring and Control for Power Plant Equipment,North China Electric Power University,Baoding 071003,China) In order to investigate the effect of sloped trench casing treatment on aerodynamic performance of axial fans,the performance of a variable pitch axial flow fan of OB-84 type with original wall and six different geometrical sloped trenches are simulated by numerical software FLUENT.The distribution of turbulent kinetic energy and vorticity of blade tip and suction surface are discussed,as well as the distribution of static pressure and static pressure differential on pressure and suction surface at different blade heights.Results reveal that the slot position of sloped trench and the distance of blade tip leading edge and groove angle exert obvious influence on fan performance,and the structure with sloped trench casing treatment changes the distribution of leakage flow,which relieves the development of leakage flow and thus impairs the mixing of the leakage and passage flow;Compared with the original wall,the total pressure and efficiency of the fan are increased to some extent at design condition after sloped trench casing treatment.Considering the efficiency and security,case 5 possess the optimal aerodynamic performance with an increasing efficiency by 0.59 percent than original fan at rated flow rate. axial flow fan;sloped trench;casing treatment;leakage flow;numerical simulation 1005-0329(2017)01-0030-08 2016-06-07 2016-07-18 中央高校基本科研业务费专项基金项目(13MS98);河北省自然科学基金资助项目(E2012502016) TH43 A 10.3969/j.issn.1005-0329.2017.01.006 崔建光(1991-),男,硕士研究生,主要从事流体机械等方面研究,通讯地址:071003 河北保定市永华北大街619号华北电力大学29信箱,E-mail:ncepucjg@outlook.com。

4 结论