物化法处理高浓度氨氮废水工艺的进展

黄忠明,章留留

(扬州联博药业有限公司,江苏 扬州 225127)

环保与三废利用

物化法处理高浓度氨氮废水工艺的进展

黄忠明,章留留

(扬州联博药业有限公司,江苏 扬州 225127)

结合高浓度氨氮废水的特点,文章全面分析了各种氨氮废水的物化处理方法,包括吹脱法、MAP沉淀法、吸附法、氧化法和液膜萃取法。吸附法主要包括沸石吸附法、活性炭吸附法、离子交换树脂法、微波活性炭法;氧化法主要包括折点氯化法、臭氧活性炭氧化法、湿式氧化法、电解氧化法、液膜萃取法等。详细介绍了各方法的原理、优缺点、适宜条件和需要解决的问题。

高浓度氨氮废水;物 化法;脱氮技术

1 概述

目前,大量氨氮废水的排放是我国水资源保护面临的重要问题,氨氮也是地表水体的最主要污染源之一。高浓度氨氮废水来源广泛,排量巨大,主要来自于医药工业、焦化、石化、化肥、食品、垃圾场等。一直以来,各研究机构对氨氮废水的处理进行了很多研究,从大的分类上,主要包括物理化学法和生物法两类处理工艺。按照有关浓度划分原则,通常将氨氮浓度高于500mg·L-1的废水列为高浓度氨氮废水[1]。

生物法脱氨是目前应用最广泛的脱氨技术,生物法处理氨氮废水涉及多个复杂的过程。一般生物脱氨工艺处理高氨氮废水存在一些问题[2]:1)需要增加供氧。高氨氮废水缓冲能力差,需要补充大量碱度以维持体系的pH值;2)高浓度的游离氨会抑制微生物的活性;3)要投入大量碳源来满足反硝化的需求。传统的生物脱氨工艺用来处理高氨氮废水一般处理效果不佳,通常需要稀释到氨氮浓度在300mg·L-1以下甚至更低才可以用生物方法处理,而这会大幅增加废水的总量。因此对于高浓度氨氮废水,先用物理化学法进行处理是必须的。

2 物化法处理废水氨氮的原理和工艺特点

物化法处理废水氨氮的工艺主要有吹脱法、沉淀法、吸附法、氧化法(包括折点氯化法、湿式氧化法、电解氧化法等)、液膜法等。

2.1 吹脱法

吹脱法去除氨氮是通过提高pH值,调节NH3和NH4

+间的动态平衡,使氨氮在废水中主要以游离氨的形式存在,然后通过曝气吹脱,使游离氨从水中逸出,从而达到去除氨氮的目的。视工艺和设备参数不同,吹脱法去除氨氮的脱除率从50%到95%不等,更高的pH值(至少10以上)和更高的脱氨温度(至少在25℃以上,温度越高,氨气在水中溶解度越低),都有利于提高氨氮的脱除效率。对脱吸塔进行详细的气液比、流量、填料等方面的设计,对提升脱除效果也很重要。周友新等[3]针对稀土冶炼产生的高氨氮废水,采用吹脱法进行正交试验,在气液比为600∶1,温度为40℃,pH=11,吹脱时间为60min时,氨氮去除率可以达到94.5%,吹脱后的废水氨氮浓度从2897mg·L-1降到159mg·L-1。徐彬彬[4]采用空气吹脱法对包钢焦化厂含氨废水进行氨氮脱除,废水浓度高达8072mg·L-1,去除率可达到95%以上。影响脱除效率的因素根据重要性依次为:废水pH值、废水温度、吹脱时间、气液比。

2.2 MAP沉淀法

沉淀法一般是利用镁盐、磷酸盐(一般用氯化镁和磷酸氢二钠)与氨形成磷酸铵镁(MAP)化学沉淀,再经重力沉淀作用使其从废水中分离。该沉淀一般在pH约为10的时候易于形成,并且MAP是一种很好的缓释型复合肥。该方法的缺陷是,处理后废水中的磷含量和盐含量会增加,高盐度会影响后续微生物处理的活性。Chimenos 等[5]对氨氮初始质量浓度为2320mg·L-1的染料废水进行实验,氨氮去除率达到了90%以上。文艳芬等[6]控制反应温度为25~35℃,pH值为10,镁、氮、磷的量比为1.2∶1∶1.2,对初始质量浓度为1000mg·L-1的氨氮废水的去除率达98.7%,但是这一比例会导致废水中磷含量过高。为控制废水中磷含量,我们减少磷酸氢二钠的用量,将镁、氮、磷的量比调整为1.1∶1∶1,得到的试验结果表明,反应温度在室温(25℃),pH值为9,先加磷酸氢二钠,再加氯化镁,处理时间30min,对于氨氮浓度为6800mg·L-1的废水,处理后氨氮浓度为230mg·L-1,去除率为96.6%。我们进行的其他试验也表明,过高的磷酸氢二钠用量(超过1∶1)并不能明显提高氨氮的脱除率。

2.3 固体吸附或离子交换法

2.3.1 活性炭和沸石

活性炭和沸石都是多孔性物质,都是经济型的水处理材料。活性炭对水中色、嗅和大部分有机物有良好的去除效果,但是对极性有机物的去除效果不佳。沸石表面极性强,晶格中有可交换的阳离子,既能吸附氨,也能有效和氨离子发生交换。冯喆文用活性炭吸附废水时,氨氮去除率只有12%左右。用活化沸石吸附时,氨氮去除率在55%~65%左右[7]。

何岩等指出,斜发沸石比离子交换树脂价格更便宜,并且对氨离子有很好的选择性,其缺点是沸石交换容量饱和后,需再生,再生又会产生新的废水。对于高浓度废水,沸石吸附的方法会因再生频繁而导致操作困难。张华[8]利用制备的柚皮基活性炭吸附氨氮,饱和吸附量在7mg·g-1左右,pH、温度对吸附影响不大。根据该吸附量,吸附1000mg·L-1氨氮的废水1t,至少需要活性炭143kg,成本很高。

2.3.2 离子交换树脂

离子交换法用于水处理,主要是用来去除水中的钙镁离子,而离子交换树脂处理氨氮废水的报道极少。李红艳等[9]从多种树脂中筛选出了D61树脂,其对于915mg·L-1的氨氮废水,当树脂用量为14g·(120mL水)-1时,氨氮含量最多能降低到69mg·L-1,换算成树脂吸附量约为7mg·g-1,和活性炭吸附量差不多。并且水中有钙镁离子干扰时,树脂对氨离子的吸附能力还会大幅下降。

2.3.3 微波活性炭法

采用活性炭和微波辐照共同作用的方法处理氨氮废水,其机理是将氨氮吸附到活性炭上,活性炭是易吸收微波的物质,在微波辐照下温度迅速升高,氨气迅速逸出。吸附氨气和氨气逸出一直在同时进行,因此改性活性炭吸附氨氮不会达到饱和,理论上去除率可以接近100%。

姚燕等[10]用改性活性炭处理氨氮废水,初始浓度93.7mg·L-1,不同条件下脱除率均小于15%。使用微波辐照的方法,微波温度115℃,初始浓度500mg·L-1,pH=5.7,活性炭用量15g·L-1,辐照6min后氨氮脱除率为96.3%。对工厂527mg·L-1的废水进行处理后,脱除率达到98.6%,残留量为7.4mg·L-1。活性炭可以重复利用。

2.4 氧化法

氧化法的原理是氨有还原性,用氧化性的物质来氧化氨,使其变成氮气逸出,缺点是有时会产生氮的氧化物。主要的方法有折点氯化法、催化臭氧氧化法、催化湿式氧化法、电解催化氧化法等。

2.4.1 折点氯化法

折点氯化法的原理是向含有氨氮的废水中加入氯气或次氯酸钠,产生次氯酸,并利用次氯酸对氨进行氧化生成氮气。将氨氮氧化生成氮气的理论投氯量与氨氮的分子数比为3∶2,当Cl/N为1.5时,化合余氯下降到最低点,此即折点。在实际水处理过程中,废水中存在其他有机物如苯酚时,往往使得实际折点要大于Cl/N=1.5,并且氨氮的脱除率会降低。废水中有机物含量越低,处理效果越好。张胜利等[11]通过试验得到,氯氮比为1.76时,氨氮去除率最高,达到88%,pH为7~9时氨氮脱除率较高。在折点处,理论上全部氧化性的氯都被还原,全部氨都被氧化,但是实际上处理后容易残留一氯胺和二氯胺。折点氯化法另一个缺点是加氯量大,费用高,因此该方法一般用来处理饮用水或处理一些低氨氮浓度的废水,不适合处理大水量的高浓度氨氮废水。若加氯的时候使用次氯酸钠,则会带入大量的盐分。

2.4.2 催化臭氧氧化法

催化臭氧氧化法是在臭氧氧化的基础上发展起来的高级氧化技术。它利用臭氧产生的大量自由基(·OH)氧化污染物,克服臭氧氧化法氧化能力弱、臭氧利用率低的缺点。

活性炭因具有较大的比表面积和良好的吸附性能,常被用作催化剂载体。尚会建等[12]在初始氨氮浓度为35mg·L-1、活性炭加入量为10g·L-1、臭氧流量为30mg·min-1、废水pH为11的条件下,反应90min后,氨氮去除率达97.6%。与单独用活性炭吸附或单独臭氧氧化过程相比,氨氮去除率有显著提高。活性炭可重复使用。

2.4.3 湿式催化氧化法

湿式催化氧化法处理氨氮废水,主要是在高温、高压和有催化剂的情况下,利用氧气氧化废水中的有毒有害物质,最终目标产物是二氧化碳、水、氮气等小分子物质。付迎春等[13]通过复合MnO2,掺入电子助剂CeO2到以CuO为主的催化剂中,研制出适用于处理氨氮废水的催化湿式氧化法复合催化剂。使用该催化剂湿式催化氧化法处理氨氮废水,于255℃、4.2MPa和pH=10.8的条件下处理初始浓度为1023mg·L-1的氨氮废水,反应150min,氨氮的去除率达到98%。虽然方法有很好的去除效果和稳定性,但是贵金属昂贵的价格限制了它的工业应用。

2.4.4 电解氧化法

电解氧化法主要是利用电极表面产生的自由基来氧化有机物。酸性条件下主要是通过间接氧化去除氨氮;碱性条件下通过直接电氧化和间接氧化一起作用来去除氨氮。曾次元等[14]通过试验指出,在不同的电催化工艺条件下,只要反应时间足够长,都可以完全去除氨氮,最后小于检测限并且完全符合国家城镇污水排放标准一级A 标准中对氨氮的规定。因此电解氧化法在氨氮的深处理方面有巨大的优势。

水中存在氯离子有助于提高氨氮去除效果。Cl-的存在一方面提高了导电性能,同时又在溶液中形成了HClO、ClO-,间接氧化氨氮的速率不断提高。朱艳等[15]以自制的二氧化铅粉末多孔电极为阳极,不锈钢为阴极,探讨了投加Cl-对氨氮电化学氧化反应速率、途径及产物等的影响。结果表明,投加Cl-能显著提高氨氮的电化学氧化速率;有氯离子存在的条件下,电催化过程中产生强氧化性物质·OH、HClO,可氧化氨氮,提高氨氮去除效率。氧化产物包括硝酸根,但主要是以氮气为主的含氮气体。

2.5 液膜法

液膜法处理NH3-N废水时,液膜为油包水类型,膜相由有机溶剂、表面活性剂及膜增强剂组成,膜内为硫酸溶液,膜外为高浓度氨氮废水。废水中pH较高时,废水中的氨氮大多数以NH3存在。NH3易溶于膜相中,因而很容易在氨浓度差的推动下,通过扩散迁移到膜相的内侧,与膜内的硫酸发生反应,不断生成氨离子并在膜内富集,由于乳液密度较小,最后浮出水面而与水分离。pH值提高,有助于氨氮的去除,但是表面活性剂在高碱度的水中稳定性差。尚晋[16]采用液膜法处理含氨氮废水,对氨氮含量1000mg·L-1的模拟废水,最优条件为乳水比为1∶10,硫酸质量分数为8%,油内比为1,废水pH值为11,司班80用量为5%,膜增强剂液体石蜡用量为0.6%,氨氮去除率可达到95%。液膜法中液膜的稳定性不够,如何提高液膜的稳定性,如何破乳回收硫酸铵,以及破乳后油相及表面活性剂如何重复利用,都是需要解决的问题[17]。

3 各物化方法的比较和联合处理

3.1 处理方法选择的原则

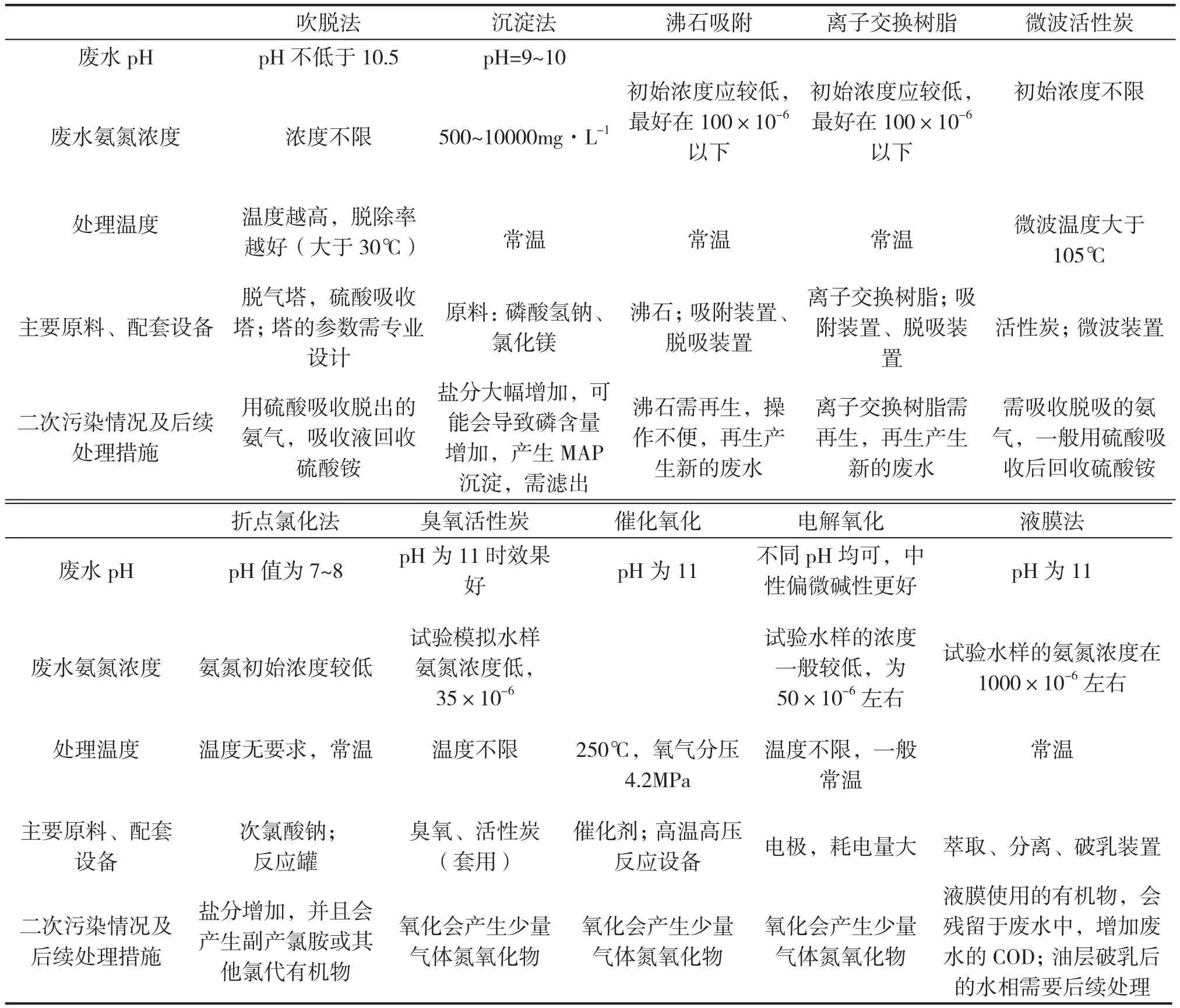

比较和选择合适的去除氨氮方法,主要从下面几个方面考虑:1)二次污染情况及后续步骤,注意去除氨氮的时候会否造成二次污染,比如导致COD变高,盐含量增加等;2)对氨氮的去除效率;3)运行条件(pH值,温度,氨氮浓度)及工艺稳定性;4)处理成本;5)配套设施;6)工业化成熟情况。具体见表1。

目前工艺比较成熟同时又适用于处理大批量高浓度氨氮废水的处理方法,只有吹脱法和MAP沉淀法。但是这两种方法处理高浓度氨氮废水(如5000mg·L-1)后,依脱除率的不同(90%~95%),氨氮残留值在250~500mg·L-1之间,因而进一步深化处理是必须的。

3.2 联合处理

由于各种处理方法的局限性,有的不能处理高浓度氨氮废水,有的单步脱除率有限,因而对于5000mg·L-1以上的超高浓度氨氮废水,通常用吹脱法或者是MAP沉淀法处理后,氨氮浓度仍然较高,不能直接排放,因而需要使用多个氨氮处理方法联合处理。常见的有高效吹脱法+折点氯化法、高效吹脱法+MAP沉淀法、MAP沉淀法+折点氯化法、吹脱法+吸附法等、吹脱法+生物处理法等。

表1 各物化法处理氨氮废水的比较

黄军等[18]用高效吹脱法和折点氯化法联合处理某颜料公司进水氨氮浓度1200mg·L-1的废水,运行时,高效吹脱塔进料废水的pH值一般控制为11.2;氯化塔控制NH3-H 与次氯酸钠的质量比为1∶7,pH在6.5~8.5。吹脱后废水氨氮从1200mg·L-1降低到60mg·L-1,脱除率95%,经过氯化后氨氮浓度降低到5mg·L-1,氯化脱除率92%,总脱除率99.6%,废水达到污水综合排放标准一级排放标准。

4 结语与展望

物理法处理高浓度的氨氮废水,目前,只有吹脱法和MAP沉淀法有较好的工业应用,其他方法有的不适用于处理高浓度废水,有的成本过高,有的还需要进一步的技术研究。单独使用一种处理方法很难使高浓度氨氮废水达标排放,今后的趋势是结合废水实际情况,包括其他杂质成分、氨氮浓度、水量大小、排放要求等,把不同的物化处理方法以及生物方法更好地结合起来,以成本最低、效果最好为目标。

[1] 鲁秀国,罗军,赖祖明.氨氮废水处理技术发展现状[J].华东交通大学学报,2015,32(2):129-135.

[2] 何岩,赵由才,周恭明.高浓度氨氮废水脱氨技术研究进展[J].工业水处理,2008,28(1):1-4.

[3] 周友新,等.吹脱法处理稀土冶炼高氨氮废水试验[J].煤炭技术,2010(12):207-209.

[4] 徐彬彬.吹脱法处理焦化厂高浓度氨氮废水的试验研究[D].成都:西南交通大学,2011.

[5] Chimenos J M, Fernandez A I, Villalba G, et al. Remov al ofammonium and phosphates from wastewater resulting from the process of cochineal extraction using MgO-containing by-product [J]. Water Research, 2003, 37: 1601-1607.

[6] 文艳芬,唐建军,周康根.MAP化学沉淀法处理氨氮废水的工艺研究[J].工业用水与废水,2008,39(6):33-36.

[7] 冯喆文.粉末状活性炭和活化沸石对氨氮去除效果的实验研究[J].环境工程,2009,27(s1):44-46.

[8] 张华.柚皮基活性炭制备及吸附应用机理研究[D].南宁:广西大学,2013.

[9] 李红艳,李亚新,孙东刚.处理高浓度氨氮废水的阳离子交换树脂筛选[J].化工学报,2008,59(9):2339-2345.

[10] 姚燕,周继承,高令飞.微波辐照和改性活性炭共同作用处理氨氮废水[J].化学反应工程与工艺,2011,27 (6):557-561.

[11] 张胜利,刘丹,曹臣.次氯酸钠氧化脱除废水中氨氮的研究[J].工业用水与废水,2009,40(3):23-26.

[12] 尚会建,周艳丽,赵彦,等.活性炭催化臭氧氧化处理低浓度氨氮废水[J].化工环保,2012,32(5):405-408.

[13] 付迎春,钱任渊,金鸣林.催化湿式氧化法处理氨氮废水的研究[J].煤炭转化,2004,27(2):72-75.

[14] 曾次元,李亮,赵心越,等.电化学氧化法除氨氮的影响因素[J].复旦学报(自然科学版),2006,45(3):348-352.

[15] 朱艳,汪家权,陈少华,等. 氯离子对氨氮电化学氧化的影响[J].环境工程学报,2013(7):2619-2623.

[16] 尚晋.液膜法处理含氨氮废水的研究[J].能源环境保护,2007,21(6):37-40.

[17] 胡林龙.乳状液膜法预处理高浓度苯酚氨氮废水的试验研究[D].重庆:重庆大学,2010.

[18] 黄军,邵永康.高效吹脱法+折点氯化法处理高浓度氨氮废水[J].水处理技术,2013,39(8):131-133.

Research Progress of Highly Concentrated Ammonium-nitrogen Wastewater Treatment by Physical-chemical Denitrogenation

HUANG Zhongming, ZHANG Liuliu

(Yangzhou Lianbo Pharmaceutical Company Limited, Yangzhou 225127, China)

In the view of the characteristics of highly concentrated ammonium-nitrogen wastewater, the main physical-chemical denitrogenation technologies were reviewed, included air stripping, MAP chemical precipitation, zeolite absorption, activated carbon absorption, selective exchange, MV-activated carbon method, break point chlorination, ozone oxidation, catalytic w et oxidation, electrochemical oxidation and emulsion liquid membrane. The treatment principal, application conditions, advantages, disadvantages and problems remained to be solved were analyzed as well.

highly concentrated ammonium-nitrogen; physical-chemical method; denitrogenation

X 703

A

1671-9905(2017)02-0050-05

黄忠明(1970-),江苏扬州人,就职于扬州联博药业有限公司

2017-01-03