松脂催化加氢联产氢化松香和蒎烷过程设计

黄 斌,黄榜如,侯文彪,伍燕碧,陈小鹏,3,梁杰珍,3

(1.广西梧州日成林产化工股份有限公司,广西 梧州 543100;2.广西大学化学化工学院,广西 南宁 530004;3.广西石化资源加工及过程强化技术重点实验室,广西 南宁 530004)

化工设计

松脂催化加氢联产氢化松香和蒎烷过程设计

黄 斌1,黄榜如1,侯文彪1,伍燕碧2,陈小鹏2,3,梁杰珍2,3

(1.广西梧州日成林产化工股份有限公司,广西 梧州 543100;2.广西大学化学化工学院,广西 南宁 530004;3.广西石化资源加工及过程强化技术重点实验室,广西 南宁 530004)

以广西绿色可再生的特色资源松脂为原料、Raney-镍为催化剂,进行松脂加氢联产6000t·a-1氢化松香和4000t·a-1蒎烷生产过程设计,包含了物料衡算、热量衡算和工艺流程设计,对氢化松脂的水蒸气法与CO2循环活气法的蒸馏过程进行了比较。结果表明,利用松脂自身含有的松节油作溶剂,可降低反应体系的黏度,实现松脂在反应温度150~190℃、反应压力4.0~6.0MPa的温和条件下催化加氢联产氢化松香和蒎烷。在氢化松脂蒸馏过程中,CO2循环活气法比水蒸气法节省能量1.663×106~2.034×106kJ·t-1,折合标准煤56.74~69.40kg·t-1,减少冷却水用量7.986~9.762m3·t-1。CO2循环活气法蒸馏氢化松脂不需要油水分离器、盐滤器,因为不需要带走活气的冷凝热,冷凝冷却器的换热面积也相应减少。CO2循环活气法蒸 馏氢化松脂所得的产品不含水分,氢化松香无结晶现象,蒎烷透明无混浊,而且CO2循环活气法蒸馏氢化松脂无“三废”产生。

松脂;氢化松香;蒎烷;催化加氢;设计

松脂是松树松脂道内泌脂细胞分泌的树脂[1],松脂经水蒸气蒸馏可得到松香和松节油。但目前我国松香、松节油大部分以原料形式出口,深加工率很低,使得其经济效益远没有得到充分发挥[2],而美国、日本以松香松节油为原料加工成一系列产品,价格成百倍地增长。比如美国Hercules公司每年进口脂松香6万t,生产100多种产品,获利近亿美元,而我国生产此数量的松香,仅获利1000余万元人民币[3]。氢化松香是松香重要改性产品之一,具有抗氧化性能好、脆性小、热稳定性高、颜色浅等特点,因而广泛应用于胶粘剂、助焊剂、橡胶、涂料、油墨、造纸、电子、食品等行业。例如氢化松香可使口香糖长期储存而不变色,也可用于制水果保护涂料[4]。在造纸施胶中,利用氢化松香可以制成抗水性好、耐光的高级纸张[5]。医药工业级氢化松香可作为药膏的增黏剂[6]。蒎烷是一种具有温和松针样气息的透明状液体,经氧化、还原及裂解反应可制备一系列萜烯类香料产品[7]。传统的松香加氢以Pd/C为催化剂,在高温(250~280℃)、高压(12.0~35.0MPa)下制备氢化松香和四氢松香[8-10],反应条件苛刻。而以松脂为原料直接催化加氢联产氢化松香和蒎烷,利用松脂自身含有的松节油作为溶剂,降低了反应体系的黏度,促进了热量和质量的传递,在反应温度为150~190℃、反应压力4.0~6.0MPa的温和条件下催化加氢,然后分离提纯得到氢化松香和蒎烷[10-12]。

1 设计依据

以年产氢化松香6000t和蒎烷4000t为设计依据,按全年开工300d计算,每天应产氢化松香20t,蒎烷13.33t,则平均生产氢化松香为833.33kg·h-1,蒎烷555.56kg·h-1。所采用的催化剂为Raney-镍,松脂催化加氢工艺流程方框图见图1。

图1 松脂催化加氢工艺流程方框图

假设松脂在加工过程中损耗如下[1]:

溶解工段:松香0.3%(以松香净重为基准,下同),松节油0.09%;

澄清工段:松香0.53%,松节油0.26%;

反应工段:松香1.0%,松节油2.0%;

蒸馏工段:氢化松香2.0%(蒸馏过程中被夹带进氢化松节油中),氢化松节油2.5%(其中残留在氢化松香中2%,损失0.5%);

精馏工段:氢化松节油0.2%;

产品纯度:氢化松香(二氢松香35.52%,四氢松香53.28%,其他11.2%)。

2 物料衡算

氢化松香为833.33kg·h-1,其中含二氢松 香 296.00kg·h-1,四 氢 松 香 444.00kg·h-1,其 它93.33kg·h-1,需 要 投 入 松 香 的 量 为825.53kg·h-1。考虑各工段的损耗,则生产825.53kg·h-1氢化松香需要净松香的量为825.53×(1+0.3%+0.53%+2%+1%)=857.15 kg·h-1。

原料松脂含松香74%~77%,含松节油18%~ 21%,含水2%~4%,含杂质约为0.5%[11]。设原料松脂平均组成为松香75%、松节油20.5%、水分4%、杂质0.5%。

由于松脂黏度较大,增加了原料松脂输送和加氢反应的难度,故需要加入合适的溶剂进行溶解,并且需要加热。考虑到本设计联产高顺反比蒎烷,溶解时加入优质松节油,并加入草酸作为脱色剂。溶解后的松脂通过澄清先排出较重的杂质、水分,然后是中间层脂液。收集中间层脂液,静置澄清,排去水分,收集上层脂液送回澄清槽后送入反应釜。在反应釜中松脂催化加氢反应生成氢化松香和氢化松节油(主要是蒎烷)。反应工段物料平衡如表1所示。

3 热量衡算

松脂进入溶解锅加热到96℃溶解后,通过澄清先排出较重的杂质和水分,澄清工段存在热损失,出澄清槽的松脂液温度为80℃。澄清后的脂液在反应温度170~190℃,压力4.0~6.0MPa条件下催化加氢反应,经CO2循环活气法分离得到氢化松香和蒎烷,反应工段的热量平衡如表2所示。

表1 反应工段物料平衡表Table 1 Material balance of reaction Section

表2 反应工段热量平衡表Table 2 Heat balance of reaction Section

4 氢化松脂水蒸气法与CO2循环活气法蒸馏过程的比较

松脂经催化加氢获得氢化松脂,再经蒸馏分离获得氢化松香和氢化松节油。氢化松脂的传统蒸馏方法是水蒸气法,即液态水先汽化、过热变成过热水蒸气,然后过热水蒸气作为活气进入松脂蒸馏器放出一部分显热后,再经换热器冷凝冷却变为液态的饱和水,水在整个蒸馏过程发生了两次相变。而本课题组研发的CO2循环活气法仅需将气体预热,然后进入松脂蒸馏器放出一部分显热后,再经换热器加压循环回系统。水蒸气法与CO2循环活气法蒸馏氢化松脂相比,前者多消耗了水蒸气的汽化热和冷却水输送泵的轴功,而后者仅消耗了CO2循环风机的轴功。

4.1 能量消耗

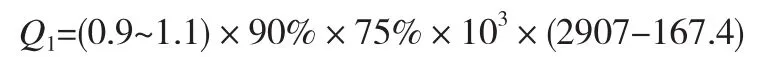

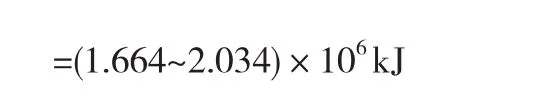

据文献介绍[13],生产1t氢化松香消耗水蒸气0.9~1.1t,其中90%用于蒸馏工段,而蒸馏工段又有75%以上用于活气,因此生产1t氢化松香消耗活气的量为(0.9~1.1)×90%×75%=0.6075~0.7425t。设活气为压力0.2MPa的过热蒸汽,经氢化松脂蒸馏器从350℃变为220℃的水蒸气,然后经冷凝冷却器冷却到40℃的饱和水。已知220℃、0.2MPa水蒸气的焓为2907kJ·kg-1,40℃饱和水的焓为167.4 kJ·kg-1[14],则生产1t氢化松香多消耗的相变热Q1为:

设冷凝冷却器的冷却水进、出口温度分别为30℃和60℃,冷却水的平均热容为4.17kJ·kg-1,则将该活气冷却所需的冷却水量G1=(1.664~2.034)× 106÷4.174÷(60-30)≈13.29~16.24 m3。

设离心泵的扬程为30m,泵效率为0.80,氢化松脂蒸馏时间为45min,则输送冷却水的离心泵轴功W1=(13.29~16.24)×30×983.2÷102÷0.8=(4.803~ 5.871)×103kJ[14]。

据文献介绍[15],生产1t氢化松香需CO2活气循环量为160m3·h-1。设CO2循环风机的风压为0.03MPa,风机效率为0.90,则风机的轴功W2= 160×0.03×106÷3600÷1000÷0.90×45×60=3999 kJ。CO2循环活气法中,160m3的CO2(密度为1.975kg·m-3)从220℃冷却到40℃的显热Q2为[16]:

所需冷却水量G2=7305.3÷4.174÷(60-30)= 58.43 kg。

两种方法蒸馏氢化松脂的活气能量消耗比较见表3。由表3可见,生产1t氢化松香,水蒸气法比CO2循环活气法多消耗能量1.656×106~2.029×106kJ,折成标准煤为56.50~69.22kg,且水蒸气法生产1t氢化松香还需多消耗13.23~16.18m3冷却水,6000t的氢化松香厂用水蒸气法蒸馏氢化松脂,每年需多消耗标准煤339~415.32t,冷却水7.928×104~9.709×104m3。

表3 两种氢化松脂蒸馏方法活气的能量消耗比较Table 3 Compare of the gas energy consumption with two hydrogenated rosin distillation methods

4.2 过程装备

水蒸气蒸馏氢化松脂过程为:氢化松脂蒸馏→蒎烷和水的混合蒸汽冷凝冷却→油水分离→盐滤,若是减压蒸馏另加真空系统。主要设备有氢化松脂蒸馏器、冷凝冷却器、油水分离器、盐滤器以及大型过热水蒸气锅炉等。CO2循环活气法蒸馏氢化松脂过程为:氢化松脂→蒎烷蒸气冷凝冷却及活气冷却→CO2循环。主要设备有氢化松脂蒸馏器、冷凝冷却器、CO2循环鼓风机以及CO2气体加热炉。

1)水蒸气法蒸馏松脂所用的活气和闭气是压力为0.2~1.0MPa、温度为320~380℃的过热水蒸气,需建造大型过热水蒸气锅炉,该锅炉的建设费约占整个松脂厂投资的1/3。且采用高温高压的水蒸气作闭气和活气,对蒸馏设备和输送管道的材料强度要求较高,同时还给生产操作带来一定的安全隐患。CO2循环活气法采用0.03MPa的CO2作循环活气,采用较小型的气体加热炉和导热油炉即可满足氢化松脂的热量供给问题,从而节省了建造大型过热水蒸气锅炉的投资。

2)水蒸气蒸馏氢化松脂所用活气是过热水蒸气,该活气与蒎烷一起冷凝冷却成油水微量互溶的液体,则需要油水分离器和盐滤器分离蒎烷和冷凝水。CO2循环活气法采用不凝气体蒸馏氢化松脂,所蒸出的蒎烷不含水分,因此不需要油水分离器和盐滤器,同时冷凝冷却器的换热面积也比水蒸气法小,但CO2循环活气法生产1t氢化松香需要增加1台功率为1.481kW的循环鼓风机。

4.3 产品质量

氢化松脂蒸馏所得产品是氢化松香和蒎烷,氢化松香的含水量若大于0.15%则会出现严重的结晶现象,是不合格产品。蒎烷含水会出现混浊,也是不合格产品,而且在贮运过程中容易变色。水蒸气法蒸馏氢化松脂,以过热水蒸气为活气,活气直接与氢化松脂接触,使得后续的分离提纯操作困难。不管如何精心操作,氢化松香的含水量都在0.08%~0.15%之间,虽然是合格产品,但由于氢化松香含有水分,贮存久了也会造成部分产品结晶。CO2循环活气法蒸馏氢化松脂,在整个蒸馏过程中没有带进任何水分,使得氢化松香产品不含水分,无结晶现象,蒎烷与活气易于分离。而且CO2含氧量极低,减少了树脂酸与O2循环接触的机会,防止了氢化松香在蒸馏过程中颜色变深。

4.4 三废排放

水蒸气法蒸馏氢化松脂产生的废液有油水分离器排出的含油0.10%~0.30%的废水,生产1t氢化松香排出该废水(0.9~1.1)×90%×75%= 0.6075~0.7425 m3,生产6000t的氢化松香每年排放该废水3645~4455 m3,不仅污染水源还夹带走3.645~13.36 t蒎烷。废渣有盐滤器排出的废盐,据文献介绍[18],生产1t氢化松香消耗工业盐6kg,该盐第一次盐滤时吸油量为12.4%。6000t的氢化松香生产厂每年排放工业废盐36t,夹带走蒎烷4.46t。废气有冷凝冷却器放空的含油尾气,尾气含油量为在换热器冷却温度下松节油的饱和蒸气压。而CO2循环活气法蒸馏氢化松脂无“三废”排放,是一种清洁的生产过程。

5 过程流程设计

松脂催化加氢联产氢化松香和蒎烷过程流程如图1所示。

图1 松脂催化加氢联产氢化松香和蒎烷过程流程图

6 结论

1)设计了松脂催化加氢联产6000t·a-1氢化松香和4000t·a-1蒎烷生产过程,包括物料衡算、热量衡算和工艺流程设计。

2)选择非贵金属Raney-Ni作催化剂,虽然金属镍催化剂活性稍低,但来源广泛,价格便宜,且蒎烯加氢的选择性远远高于贵金属Pd/C催化剂。

3)以松脂自身含有的松节油作溶剂,降低了反应体系的黏度,实现松脂在压力为4.0~6.0MPa,温度为150~190℃的温和条件下,直接催化加氢联产氢化松香和蒎烷,整个工艺流程简单,操作难度低。

4)设计了CO2循环活气法蒸馏氢化松脂新工艺。该新工艺比传统过热水蒸气活气法节能和减少用水量,同时新工艺比传统工艺减省了油水分离器、盐滤器和大型过热水蒸气锅炉的建造费用。CO2循环活气法蒸馏氢化松脂所得的产品不含水分,氢化松香无结晶现象,蒸馏过程无“三废”产生,是一种清洁的生产方法。

[1] 程芝.天然树脂生产工艺学(第2版) [M].北京:中国林业出版社,1996.

[2] 安鑫南.林产化学工艺学[M].北京:中国林业出版社,2002.

[3] ZINKEL D F,HAN J S.GLC determination of the resin acid composition in rosins and oleoresins:state of the art[J]. Naval Stores Review, 1986, 96(2) :14-19.

[4] Zinkel D F Hanjs. Naval Stores Review, 1986, 96(2): 14-19.

[5] Berube, Serge. US,6441 080[P]. 2002-08-27.

[6] Kase, Hiroaki. JP, 2 003 160 434[P]. 2003-06-03.

[7] 赵振东,孙震,刘先章.松节油的精细化学利用:Ⅱ[J].林产化工通讯,2001,35(2):41-46.

[8] Montgomery J B, Hoffmann A N, Glasebrook A L. Catalytic perhydro-genation of rosin[J]. Ind Eng Chem., 1958, 50: 313-316.

[9] Masalykin I T. Industrial production of hydrogenated rosin on a palladium catalyst [J]. Maslob Zhir Prom, 1964, 30(8): 36-38.

[10] Savinykh V I, Kushnir S R. Improvement of the hydrogenation technology of colophony [J]. Gidroliz Lesokhim Promst, 1992(3): 19-20.

[11] 李前,韦小杰,陈小鹏,等. Raney镍上松香加氢制备二氢和四氢枞酸的本征动力学[J].化工学报,2010,61(10):2573-2578.

[12] 韦小杰,李前,陈小鹏,等. Pd/C催化剂上松香加氢制备二氢和四氢枞酸的本征动力学[J].高校化学工程学报,2011,25(2):269-275.

[13] 李齐贤.松脂加工工艺[M].北京:中国林业出版社,1988:334.

[14] 南京林产工业学院.林产化学工业手册(下册)[M].北京:中国林业出版社,1981.

[15] 陈小鹏,王琳琳,韦小杰,等.CO2或N2循环活气法蒸馏松脂的研究[J].林产化学与工业,2004,24(3):15-20.

Process Design of Catalytic Hydrigenation to Co-product Hydrogenated Rosin and Pinane from Pin Gun

HUANG Bin1, HUANG Bangru1, HOU Wenbiao1, WU Yanbi2, CHEN Xiaopeng2,3, LIANG Jiezhen2,3

(1.Wuzhou Sunshine Forestry and Chemicals Co. Ltd. of Guangxi, Wuzhou 543100, China; 2.School of Chemistry and Chemical Engineering, Guangxi University, Nanning 530004, China; 3.Guangxi Key Laboratory of Petrochemical Resources Processing and Process Intensif cation Technology, Guang xi University, Nanning 530004, China)

Process of catalytic hydrogenation to co-product hydrogenated rosin and pinane with the green renewable characteristics resources pine gum of Guangxi as raw material and raney-nickel as catalyst were designed, including material balance, energy balance, process design. The results showed that since the use self-contained turpentine of pine gum as solvent to reduce the reaction system’s viscosity, the resin could hydrogenate under mild conditions at reaction temperature of 150~190℃ and pressure of 4.0~6.0 MPa to co-product hydrogenated rosin and pinane. Compared with steam method, the energy consumption was decreased by(1.663~2.034)×106kJ/t using circulation of carbon dioxide, the value amounts to standard coal 56.74~69.40kg/t, at the same time the quantity of cooling water was decreased by 7.986~9.762m3/t, large boiler for producing overheated steam was not required to be built. Water was not contained in products manufactured by this method, the rosin without crystallization, turpentine without thickness, and there were not three wastes to be produced.

pine gum; hydrogenated rosin; pinane; catalytic hydrogenation; design

TQ 351.47+1

A

1671-9905(2017)02-0045-05

国家自然科学基金项目(21466002,21566002);广西科技计划项目(桂科转14122008-5)

黄斌(1968-),男,广西桂平人,工程师,主要从事松香深加工技术和产品的开发工作

梁杰珍(1982-),女,实验师,主要从事天然产物深加工研究,E-mail:ljztony01@163.com

2016-11-28