直线定位系统专用型材在机器人行业中的应用与解析

李蕾+郭兰

在工业自动化领域,尤其直角坐标机器人领域,在需要获得平稳可靠的直线位移和精确定位的地方,因此核心部位的承载梁显得尤为重要。

一个线性驱动机构,传动装置、直线导向装置、承载梁、连接件等都是必不可少的重要组成部分,而这些重要的部分都是定位在承载梁上的,我国的承载梁大多数还是采用钢结构,虽然钢结构的承载梁的承载力很好,在长度上也很具优势,但是要求的工艺很高,而且成本也很高。

随着全国自动化产业的高速发展,大量的工业自动系统被应用在各个行业,在需要精确定位、高频率高速度以及用于危险场所的工况用于代替传统工人与设备,从而获得更高的安全性和生产效率,取得经济效益的提升。

在工业自动系统中,尤其是在非标准的承载梁,仅针对工业自动系统中的线性驱动机构部分来说,其传统的设计与生产方式,通常是针对每台自动化设备的承载梁进行单独设计以及生产加工。因为各种承载梁的基本结构具有大量相同相似的地方,又在各个位置具有不同要求,所以传统的单独设计与生产加工的方式具有设计周期长、重复劳动多、生产加工繁琐、安装调试困难等缺点。

因此急需一种代替品,通过挤压成型的铝型材,及满足承载梁的性能需求,又美观、低成本、精度高、可以批量生产切适用范围广的一种理想的铝型材承载梁。

研究定位系统专用型材目的是,设计一种中空型材作为直线导轨主梁。

型材适宜用挤压的空心型材制成,在重量很轻的情况下也可以拥有较高的强度与刚度,而且长度可以根据实际应用需要任意截取而不会增加额外成本。

型材截面形式采用方形。从截面方向看,考虑到此型材会进行对其他零件的安装和衔接定位,从而设计有多个空心腔室,在不影响型材应力的同时,不光可以减轻结构重量,更方便腔室的挤压成型,提高拉出型材的形成率。四角的腔室也可以很方便的加工出螺纹,用于型材两端与其他零件的连接与定位。

在型材上具有多个纵向延伸的槽口,外部构件、安装附件、传感器、型材固定等可以很方便的通过这种槽口固定在型材上。这种灵活而且可靠的连接方式可以满足不同位置的安装要求,目的是满足模块化的要求。

型材主梁下部拥有一个空心腔室,用于通过同步带,引导同步带移动,上部开有槽口,同步带在槽口内部移动。这种设计在长行程使用时可以减少同步带偏移,有效的增加系统的最大行程和在长行程时的定位精度,同时也可以防止灰尘和溅水进入系统内部。

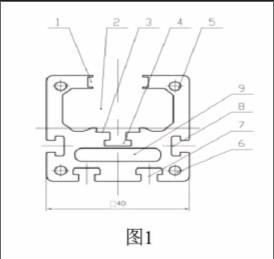

图中序号说明:1.同步带运行的槽口; 2.型材中腔; 3.直线导轨定位槽; 4. 导轨连接的梯形槽; 5.上定位孔; 6. 下定位孔;7.主梁安装用梯形槽;8.主梁辅助用安装梯形槽;9. 同步带运行的空腔;

解析:

1、本实用新型型材具有高集成度、高承载、高刚性、轻质量的优势方便。

2、型材适宜用挤压的空心型材制成,在重量很轻的情况下也可以拥有较高的强度与刚度,而且长度可以根据实际应用需要截取,成本低廉。

3、本型材为空心型材,型材截面采用方形構造。型材的各部分壁厚应均匀分布,以获得最佳的力学性能和工艺性能。

4、如图1所示,从型材截面上看,型材四个角具有四个腔室,即上定位孔5和下定位孔6。上、下定位孔可以通过圆柱销来对其他部件进行定位。并且有利于在其内部做出螺纹孔,以作为端头与其他部件的连接孔用。

5、从型材截面上看,型材的两侧有辅助用安装梯形槽8、底部有连接用的梯形槽7。这些槽口用于外部构件、安装附件、传感器等与型材间的固定。这些槽口采用标准设计,可以采用符合国家标准的T型螺栓来连接。也可以用作安装定位槽,既减轻了型材的重量,又有利于减轻型材的挠度变形程度。

6、型材拥有限定同步带移动的槽口和保护同步带通过的通道,即图中的同步带运行的槽口1和同步带运行的空腔9,同步带运行的空腔9在提供同步带有效使用空间的同时,保证了型材强度,也极大可能的减轻型材自身的重量。

7、型材内部有一个较大的开口型空腔,即型材中腔2。这个空腔用于容纳驱动单元的内部构件,可以按要求安装直线导轨、驱动滚轮、和安装滑块的连接块等。

8、在型材中腔2的下方有直线导轨定位槽3和导轨连接的梯形槽4。直线导轨定位槽3用于定位直线导轨,导轨连接的梯形槽4内放置梯形连接件,通过普通的内六角螺钉便可以将直线导轨与梯形连接件连接,从而锁定直线导轨的位置,必要时可以在连接处涂抹紧固胶水,提高固定效果。

9、直线导轨定位槽3的下表面可以是平面,也可以是大半径的圆弧面,便于定位。

10、本实用新型只需做很少的改动就可满足不同的实际需求。

可以在两侧安装驱动块,实现驱动功能。也可以在一侧的上定位孔5的下面适当位置切割矩形槽安装滚轮轴。在不做外部驱动块的情况下,实现驱动功能,从而减少使用空间,提高工作效率。

11、该型材的最大特点就是小巧,轻便,精简,多功能,可应用在实际使用空间狭小,负载不大,速度很快的工况中。并且价格不会因为它的精巧而升高,是一款性价比很高的产品。

近十几年国内挤压型材的技术进步很快,现在可以很经济的获得较高精度和高强度的挤压型材,使这种线性驱动单元的有效行程可以达到6米以上。若采用外加主梁来提高系统刚度,通过外加附件连接型材增加系统长度,则系统的有效行程可以做到更高,而平均到单位长度上的成本几乎没有增加。