米醋生产用米酒发酵工艺优化

梁楷,田莉*,武耀文,周景丽,郎繁繁

(1.山西紫林醋业股份有限公司,山西太原030400;2.山西省食品工业研究所,山西太原030024)

米醋生产用米酒发酵工艺优化

梁楷1,田莉2*,武耀文1,周景丽1,郎繁繁1

(1.山西紫林醋业股份有限公司,山西太原030400;2.山西省食品工业研究所,山西太原030024)

以大米为试验原料,葡萄糖值(DE值)和酒精度为考察指标,研究大米酒精发酵工艺对米醋生产过程的影响。通过正交试验确定大米液化的最佳工艺条件为料水比1∶2.5(g∶mL),液化酶0.3%,氯化钙0.1%,液化温度97℃,液化时间90 min;糖化的最佳工艺条件为糖化酶0.2%,糖化温度65℃,糖化时间为60 min;酒精发酵的最佳工艺条件为酵母接种量0.25%,发酵温度33℃,发酵时间12 d。在此最佳条件下,最终发酵前醪液的还原糖含量和DE值分别达到19.8 g/100 mL和75.8%,发酵后酒精度达到12.0%vol,出酒率为37.67%。

大米;液化;糖化;酒精发酵;工艺优化

酿造白米醋是以大米为主粮,经过液化、糖化、酒精发酵、醋酸发酵等工艺酿造而成的一种酸性调味品[1],具有增进食欲、帮助消化、软化血管等功效[2],在不同地区,食醋的酿造工艺和原料存在着一定差别[3]。在实际生产过程中,影响白米醋产量和品质的因素很多,其中米酒的出品率与品质是最为重要的因素[4]。目前,国内外米酒生产的糖化和酒精发酵主要是利用α-淀粉酶、糖化酶和酒精酵母完成相对独立的生物酶转化过程[5]。为了提高酒精发酵生产能力和发酵酒精度,许多企业常采用双酶法进行液化、糖化后,进行浓醪酒精发酵[6]。浓醪发酵是指醪液中含有27%或更高的可溶性固形物,随着固形物浓度的提高,醪液的黏度迅速增加,给醪液的搅拌、输送、加热与冷却带来了极大的困难[7-9]。本研究在前期对液化和糖化条件进行单因素试验的基础上,改进与优化液化、糖化、酒精发酵工艺,减少了1/4蒸煮时间,提高发酵效率,对提升大米酒的出品率,提高大米酒醪的产量、质量和淀粉利用率,降低企业生产成本,提高白米醋的质量,都具有重要的意义。

1 材料与方法

1.1 材料与试剂

大米:山西省太原市市售;液化酶(耐酸耐高温α-淀粉酶原液(A3),酶活2万U/mL):安琪酵母股份有限公司;糖化酶(高转化液体糖化酶,酶活10万U/mL):无锡市雪梅制剂科技有限公司;黄酒酵母:安琪酵母股份有限公司;氯化钙:山东海化股份有限公司氯化钙厂;碘-碘化钾:天津市天大化工实验厂;硫酸铜、酒石酸钾钠、氢氧化钠、甲醛:天津欧博凯化工有限公司;铁氰化钾:天津市光复精细化工研究所。实验所用试剂均为分析纯。

1.2 仪器与设备

液化罐(30 m3)、糖化罐(25 m3)、发酵罐(20 m3):自行设计不锈钢罐;ST3100 pH计、HH-4数显恒温水浴锅:常州荣华仪器制造有限公司;DK-98-11电子调温万用电炉:天津市泰斯特仪器有限公司;Frings液态深层发酵罐:福林斯生化技术有限公司。

1.3 试验方法

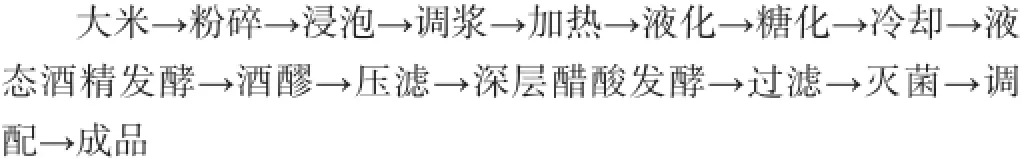

1.3.1 工艺流程

酒精发酵工艺操作要点:将大米粉碎后倒入液化罐升温至50℃,加入氯化钙调节pH,升温至60℃,加入碎大米以及适量的水,加入耐酸耐高温α-淀粉酶,开始升温至95℃,保温90 min,之后转入糖化罐,冷却循环水降温至65℃后,加入高转化液体糖化酶,保温60 min,继续冷却至33℃,加入黄酒酵母,进行酒精发酵27 h后,转入酒精发酵罐,继续发酵11 d后出罐,得到成熟酒醪,经Frings液态深层发酵罐进行醋酸发酵,制得米醋。

1.3.2 大米液化工艺试验设计

在液化生产过程中,底物浓度、反应温度、酶添加量和Ca2+等因素,直接影响到淀粉液化过程[10],因此需要对大米液化条件进行优化。在生产中,当液化罐升温至60℃后,称量5200kg的碎米加入液化罐中,按一定的比例加入水与液化酶,再加入不同量的氯化钙,不同温度下液化90 min后,用碘液检验其颜色,以液化葡萄糖值(dextrose equivalent,DE)值为考察指标,选择料水比、液化酶量、氯化钙量、液化温度,设计4因素3水平正交试验,确定液化条件的最优化组合。以上试验每个处理重复处理3次,取平均值。

1.3.3 大米淀粉糖化工艺试验设计

根据单因素试验结果,在糖化生产过程中,糖化酶制剂、糖化温度、糖化时间对糖化效率有重要的影响,因此将液化醪液冷却至不同温度后,加入不同的糖化酶量,开始糖化。一段时间后,以糖化DE值为考察指标,选择糖化温度、糖化酶量、糖化时间,设计3因素3水平正交试验,确定糖化条件的最优化组合。以上试验每个处理重复处理3次,取平均值。

1.3.4 酒精发酵条件优化

酒精发酵是食醋酿造必经的生化过程,主要作用是将糖化后的还原糖经酵母菌的发酵作用转化为乙醇[11]。因此待糖化冷却结束以后,当温度冷却至不同温度下,开始接种黄酒酵母菌进行发酵,前3 d为敞口发酵,然后进入厌氧发酵,以发酵结束后的酒精含量为评价指标,按照生产中酒精发酵单因素试验结果,选择黄酒酵母添加量、发酵初始温度、发酵时间,设计3因素3水平设计正交试验,对酒精发酵条件进一步优化。以上试验每个处理重复处理3次,取平均值。

1.3.5 分析检测

酒精发酵结束后,测定成熟酒醪的酒精度、总酸(以乙酸计)、不挥发酸、还原糖、淀粉等,并计算其出酒率。其中还原糖的测定采用菲林试剂法[12];淀粉的测定采用酸水解法[13];总酸和不挥发酸采用酸碱中和滴定法测定;氨基酸态氮的测定参考GB/T13662—2008《黄酒》中的方法[14];总酯的测定参考GB/T19777—2013《地理标志产品山西老陈醋》[15];糖度测定用手持糖度仪;pH测定用pH计测定;酒精含量的测定:取100 mL发酵液于500 mL蒸馏瓶中,加入100 mL蒸馏水,蒸馏出100 mL溶液,用酒精比重计测定溶液中的酒精度,同时用温度计测定溶液温度,换算成20℃时的酒精浓度[12]。

葡萄糖值及出酒率计算公式如下:

2 结果与分析

2.1 液化条件的优化结果

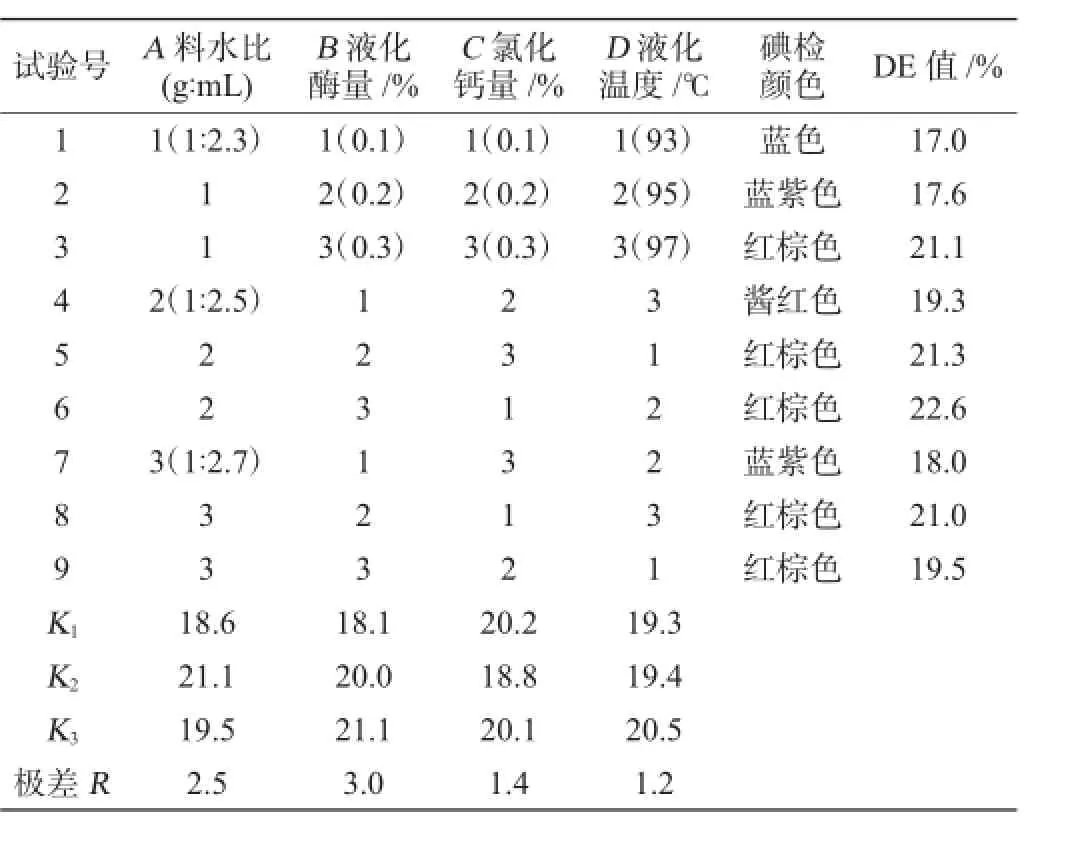

表1 液化工艺优化正交试验结果与分析Table 1 Results and analysis of orthogonal experiments for optimization of liquefaction process

酒精发酵前需要对大米淀粉进行液化处理,液化酶可以切断淀粉的葡萄糖长链,使淀粉转化成大量的糊精、麦芽糖及少量的葡萄糖,从而降低醪液粘度,以便糖化的顺利进行。由表1可知,在大米液化工艺中,各因素的影响主次为:液化酶量>料水比>氯化钙量>液化温度。大米液化最佳工艺条件是A2B3C1D3,即料水比1∶2.5(g∶mL),液化酶用量为0.3%,氯化钙添加量为0.1%,液化温度97℃,此时大米醪液的DE值达到了22.96%,液化后醪液具有大米特有的清香味,体态呈渣水分离状,碘反应呈棕黄色,达到液化技术要求。

2.2 糖化条件的优化的结果

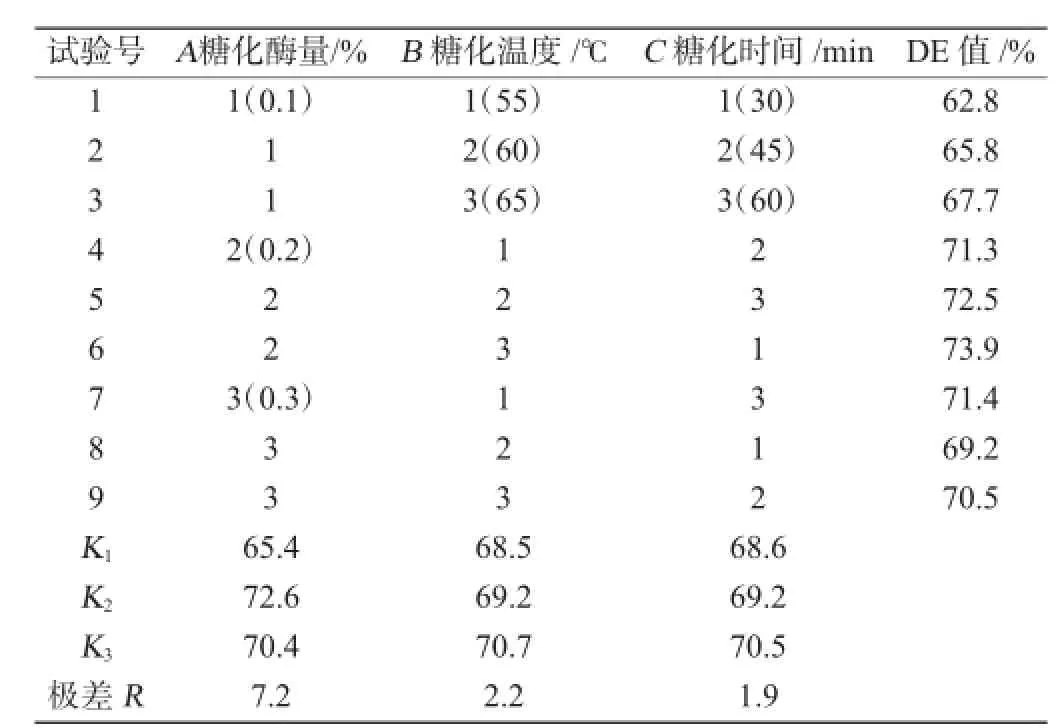

进入糖化阶段,采用酶制剂替代麸曲用于酒精发酵,提高了淀粉的利用率和出酒率[16],降低了生产成本,省去了制曲过程,减少投资并实现了工序机械化。糖化工艺可以将醪液中糊精及麦芽糖等糖类物质继续转化为可发酵型葡萄糖,按照液化试验结果,所得醪液黏度大幅降低,碘-淀粉显色试验结果已成棕黄色。从表2可知,大米浓醪酒精发酵糖化工艺中,各因素的影响主次为:糖化酶量>糖化温度>糖化时间,糖化工艺最佳参数条件为A2B3C3,即糖化酶用量0.2%,糖化温度65℃,糖化时间为60 min,但此组并未出现在实验组中,故进行了验证试验,在该条件下糖化液呈淡橙黄色,还原糖含量达到19.8 g/100 mL,DE值达到75.8%。在工厂的实际生产中,一般将糖化时间控制在45~60 min内,试验结果也验证了这一点,既可以缩短发酵周期,还能提高设备利用率。

表2 糖化工艺优化正交试验结果与分析Table 2 Results and analysis of orthogonal experiments for optimization of saccharification process

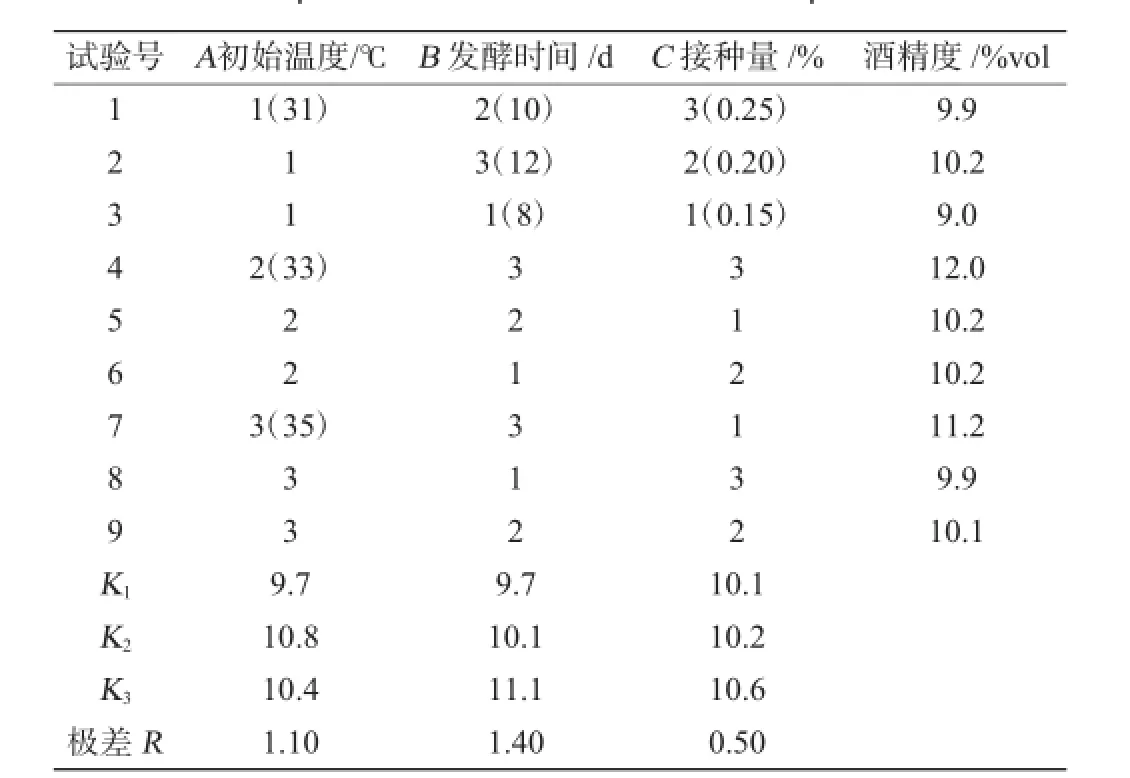

2.3 酒精发酵工艺优化的结果

糖化保温结束后,醪液冷却降温,为满足酿酒酵母的生长条件以及避免发生喷灌现象,应使酒精发酵初始温度降低至35℃以下,再加入酿酒酵母进行酒精发酵。经SPSS19.0软件对酒精发酵工艺进行误差分析表明,各因素的影响主次为:发酵时间>发酵初始温度>酵母接种量,表明大米酒精发酵过程中发酵时间越长,酒精度越高,同时伴随着发酵时间的延长,酒精度增加不再明显,而酯类、高级醇等香气物质逐渐增多,并随着发酵时间进一步延长趋于平稳[17],因此发酵时间确定为12 d。接种量影响最低,是因为酵母菌在合适的环境下能迅速增殖,受影响程度低。酒精发酵最佳工艺参数为A2B3C3,即初始发酵温度为33℃,发酵时间为12 d,酵母接种量为0.25%。在此最佳条件下,发酵后酒精度达到12.0%vol。

表3 酒精发酵工艺优化正交试验结果与分析Table 3 Results and analysis of orthogonal experiments for optimization of alcohol fermentation process

2.4 大米酒醪质量结果分析及发酵稳定性验证

表4 大米酒醪质量分析结果及发酵稳定性Table 4 Analysis results of rice wine mash quality and fermentation stability

在最优工艺参数下,经三次工艺试验验证结果表明,米酒发酵工艺稳定可靠,发酵12 d结束后,最终平均出酒率为37.67%,相对标准偏差(RSD)为0.49%,酒精度平均值为12.0%vol,相对标准偏差为1.27%,且酒醪整体不挥发酸含量占总酸含量的95%以上,过氧化产酸较低,同时较高含量的不挥发酸(以乳酸计)也使得米酒总酯含量大幅提升,香气物质丰富,米酒的品质优良。实验结果符合企业实际生产所需,降低了生产成本,增加了酒精浓度和风味物质,经液态深层发酵制得米醋的品质也相应得到提高。

3 结论

本实验采用浓醪酒精发酵,通过自行设计改造设备,增加三传(质量、热量、动量)性能和强度,运用气搅拌措施增加溶氧量,选用具有很强的产乙醇能力、耐受乙醇能力、耐高渗透压能力的安琪黄酒酵母发酵生产米酒,同时采用双酶法进行液化、糖化,较好地解决了目前酒精浓醪发酵的限制性因素,并在试验中对大米酒精发酵过程中的液化、糖化、酒精发酵进行了工艺优化,得出了企业在实际生产过程中酒精发酵的最优组合工艺,即液化条件为料水比1∶2.5(g∶mL),液化酶用量为0.3%,氯化钙添加量为0.1%,液化温度97℃,液化时间90 min;糖化工艺条件为糖化酶用量0.2%,糖化温度65℃,糖化时间为60 min;酒精发酵条件为酵母接种量为0.2%,初始发酵温度为33℃,发酵时间为12 d,在此最佳组合工艺下,米醋生产酒精发酵工艺最终出酒率为37.67%,酒精度达到了12.0%vol,同时因酒精度及理化指标的提高大幅提升,经醋酸深层发酵表明米醋产品质量和出品率也得到明显的提高,达到了企业优化酒精发酵生产的目的。

[1]杜甫军,胡伟莲,冯纬,等.米醋废渣发酵红曲色素的条件研究[J].中国酿造,2015,34(11):71-74.

[2]滕占才,李志江,王波,等.辅料及发酵条件对食醋酒精发酵工艺影响研究[J].中国酿造,2011,30(1):37-40.

[3]高晓娟,王君高.淀粉酶废液在酒精生产中的应用研究[J].中国酿造,2012,32(7):107-108.

[4]李大锦,王汝珍,钱建初,等.全酶法液态深层发酵制醋生产线的建立和控制[J].中国酿造,2006,25(3):38-43.

[5]胡杨,任梦,赵贺.高浓度米酒关键工艺技术的研究[J].江苏调味品,2016,11(4):36-40.

[6]马学增.生料制醋技术的新发展[J].中国酿造,2012,31(9):150-152.

[7]张强,韩德明,李明堂.乙醇浓醪发酵技术研究进展[J].化工进展,2014,33(3):724-729.

[8]伍时华,蒋常德,易弋,等.木薯酒精浓醪发酵中液化工艺优化[J].食品科学,2007,28(10):381-384.

[9]黄宇彤,孙智谋,杜连祥.对高浓度玉米原料糊化液化粘度的研究[J].食品与发酵工业,2001,27(6):21-23.

[10]张宝善.食醋酿造学[M].北京:科学出版杜,2014:60-65.

[11]丁乾坤.酒精发酵产物动力学模型的研究[D].哈尔滨:哈尔滨工程大学,2012.

[12]王福荣.酿酒分析与检测[M].北京:化学工业出版社,2005:241-242.

[13]上海酿造科学研究所.发酵调味品生产技术[M].北京:中国轻工业出版社,2007:529-531.

[14]中华人共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 13662—2008黄酒[S].北京:中国标准出版社,2008.

[15]中华人共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 19777—2013地理标志产品山西老陈醋[S].北京:中国标准出版社,2013.

[16]张学东.高转化率糖化酶在酒精生产中的应用[J].山东食品发酵,2002(1):41-43.

[17]ORTEGA-HERAS M,GONZ□LEZ-SANJOS□M L,BELTR□N S. Aroma composition of wine studied by different extraction methods[J]. Anal Chim Acta,2002,458:85-93.

Optimization of alcohol fermentation process of rice vinegar production

LIANG Kai1,TIAN Li2*,WU Yaowen1,ZHOU Jingli1,LANG Fanfan1

(1.Shanxi Zilin Vinegar Industry Corporation,Taiyuan 030400,China;2.Food Industry Institute of Shanxi,Taiyuan 030024,China)

Taking rice as the raw material,dextrose equivalent(DE)and alcohol content as indexes,the effect of rice alcohol fermentation process on rice vinegar production was researched.By orthogonal experiments,the optimum process conditions of rice liquefaction were determined as material-water ratio 1∶2.5(g∶ml),liquefaction enzyme 0.3%,calcium chloride 0.1%,liquefaction temperature 97℃and time 90 min.The optimum process conditions of saccharification were saccharification enzyme 0.2%,saccharification temperature 65℃and time 60 min.The optimum process conditions of alcohol fermentation were yeast addition 0.25%,fermentation temperature 33℃and time 12 d.Under the optimum conditions,the reducing sugar content and DE value of in the wine mash before fermentation were 19.8 g/100 ml and 75.8%,respectively,and after fermentation,the alcohol content and liquor yield were 12.0%vol and 37.67%,respectively.

rice;liquefaction;saccharification;alcohol fermentation;process optimization

TS 264.2

0254-5071(2017)02-0045-04

10.11882/j.issn.0254-5071.2017.02.010

2016-11-08

梁楷(1988-),男,硕士研究生,研究方向为食品加工。

*通讯作者:田莉(1958-),女,高级工程师,本科,研究方向为食品发酵。