偶联剂表面处理对环氧基泡沫复合材料性能的影响*

吝向阳,李俊燕,毛 娜,高 权,李春波

(渭南师范学院 军民两用材料重点实验室,陕西 渭南 714099)

复合泡沫材料是指以空心玻璃微珠或其它中空微珠与树脂基体经过混合、成型、固化而得到的一种泡沫材料。与传统泡沫材料相比,具有密度低、强度和模量高的优点,尤以压缩性能优异、加工性能优良及隔热隔音性能和电性能优越等特性,主要被制作成固体高强浮力材料应用于深海潜艇[1-4]。环氧树脂具有粘结强度高,粘结面广,固化收缩率低和力学强度高等特点而常作为复合泡沫材料的树脂基体,已成为现代先进复合材料的一个重要研究方向,在深海浮力材料、航空航天材料、风机叶片等对材料密度和强度有着双重要求的领域有着广泛的应用[5-9]。如何在保持原有强度甚至在提高强度的基础上降低材料的密度是这种高端复合材料研究中最为核心的问题之一。

空心玻璃微珠与环氧树脂基体热力学不相容,在两者复合前常用偶联剂对玻璃微珠表面处理,其好坏对材料的性能至关重要[10]。通常的环氧树脂基体中含有大量反应生成的羟基等极性基团,吸湿率高,使其复合材料制品在湿热环境下力学性能和介电性能显著下降。氰酸酯树脂是20世纪70年代发展起来的一种较新型的热固性树脂,可以自聚,也可以与环氧树脂发生共聚,改善普通环氧树脂的耐湿热性、介电性能[11-12]。因此,作者使用偶联剂KH550对环氧基泡沫复合材料表面进行处理,研究了w(KH550)对环氧/氰酸酯泡沫复合材料力学性能、热性能以及吸水率的影响。

1 实验部分

1.1 试剂与仪器

环氧树脂E-51:环氧含量184~195 g/mol,南通星辰合成材料有限公司;双酚A氰酸酯:化学纯,江苏吴桥树脂厂;偶联剂KH-550:化学纯,中科院研制;HN60型空心玻璃微珠:真密度0.6 g/cm3,粒径70 μm,河北灵寿县荣盛矿产品加工厂;二月桂酸二丁基锡:化学纯,市售。除玻璃微珠在使用前经120 ℃干燥至质量恒定外,其余原料直接使用。

万能试验机:GRM-3030,深圳瑞格尔仪器有限公司;DSC-TG同步热分析仪:STA449F3,德国耐驰。

1.2 复合材料的制备

将偶联剂KH550加入到乙醇水溶液(质量分数为90%),搅拌均匀后加入适量玻璃微珠,60 ℃下利用超声波分散1 h,抽滤、干燥、研磨、过筛,密封待用。

取质量分数为5%的玻璃微珠加入到60 ℃的环氧溶液中,超声波分散30 min后,升温至100 ℃,加入与环氧基等物质的量比的氰酸酯和质量分数为1%的二月桂酸二丁基锡催化剂,待体系粘度增至一定程度时,放入100 ℃真空烘箱脱泡,至无气泡产生时倒入预热好的模具,按照120 ℃/2 h+150 ℃/4 h+180 ℃/3 h+200 ℃/3 h的工艺进行固化即得环氧基泡沫复合材料。

1.3 复合材料的测试与表征

弯曲强度和压缩强度在RGM-3030型电子万能试验机上进行。压缩试样尺寸为26 mm×10 mm×10 mm,加载速度为2 mm/min;弯曲试样尺寸为80 mm×10 mm×4 mm,加载速度为0.5 mm/min。热性能测试在差示扫描量热(DSC)-热失重(TG)同步热分析仪上进行,升温速度10 ℃/min,N2保护。吸水率测试在沸水中进行,每隔1 h快速擦干试样表面水分称量并计算。

2 结果与讨论

2.1 复合材料的力学性能

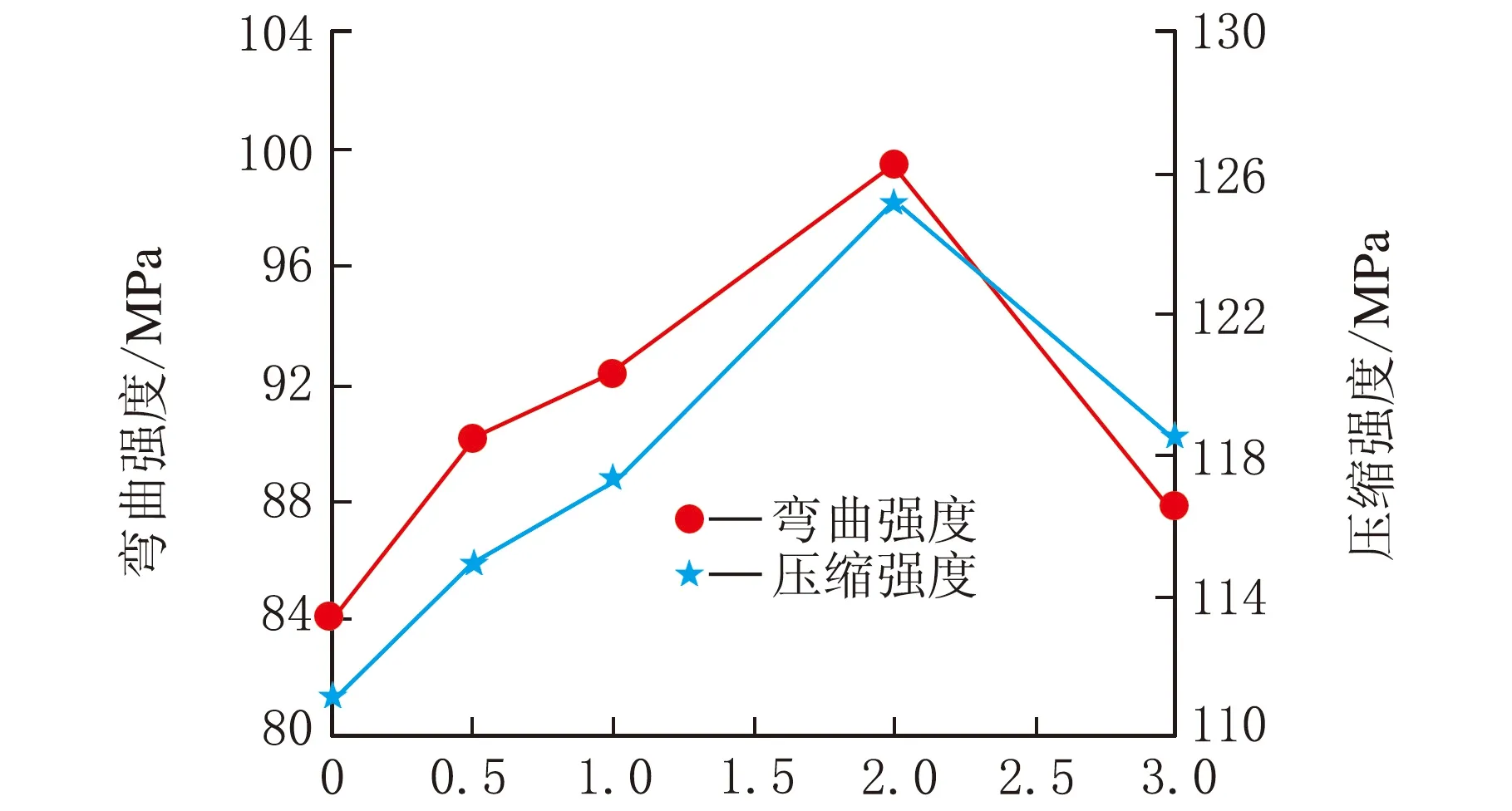

不同w(KH550)时环氧基复合材料的弯曲强度和压缩强度变化情况见图1。

w(KH550)/%图1 w(KH550)对复合材料弯曲强度和压缩强度的影响

从图1中可以看出,经偶联剂处理后的复合材料的弯曲强度和压缩强度显著提高,当w(KH550)=2%时,复合材料的力学性能最佳。KH550为一种氨基官能团硅烷,三官能度的硅氧烷经水解生成的羟基与玻璃微珠表面的羟基形成一种次价键力结合,同时另一端的氨基与环氧基反应形成化学键合,从而增强环氧树脂基体与玻璃微珠间的界面作用,使环氧泡沫复合材料的力学性能得到提高[13]。但随着w(KH550)的进一步增加,复合材料的弯曲强度和压缩强度并未持续提高。这是因为KH550过多时,其水解产生的部分羟基将与环氧基或氰酸酯基反应,降低了热固性树脂基体的交联密度,致使复合材料的力学性能出现下降。因此,偶联剂KH550过多或过少都不能达到最好的力学性能,当w(KH550)=2%时,玻璃微珠与环氧基体的表面粘结处于最佳状态。

2.2 复合材料的热性能

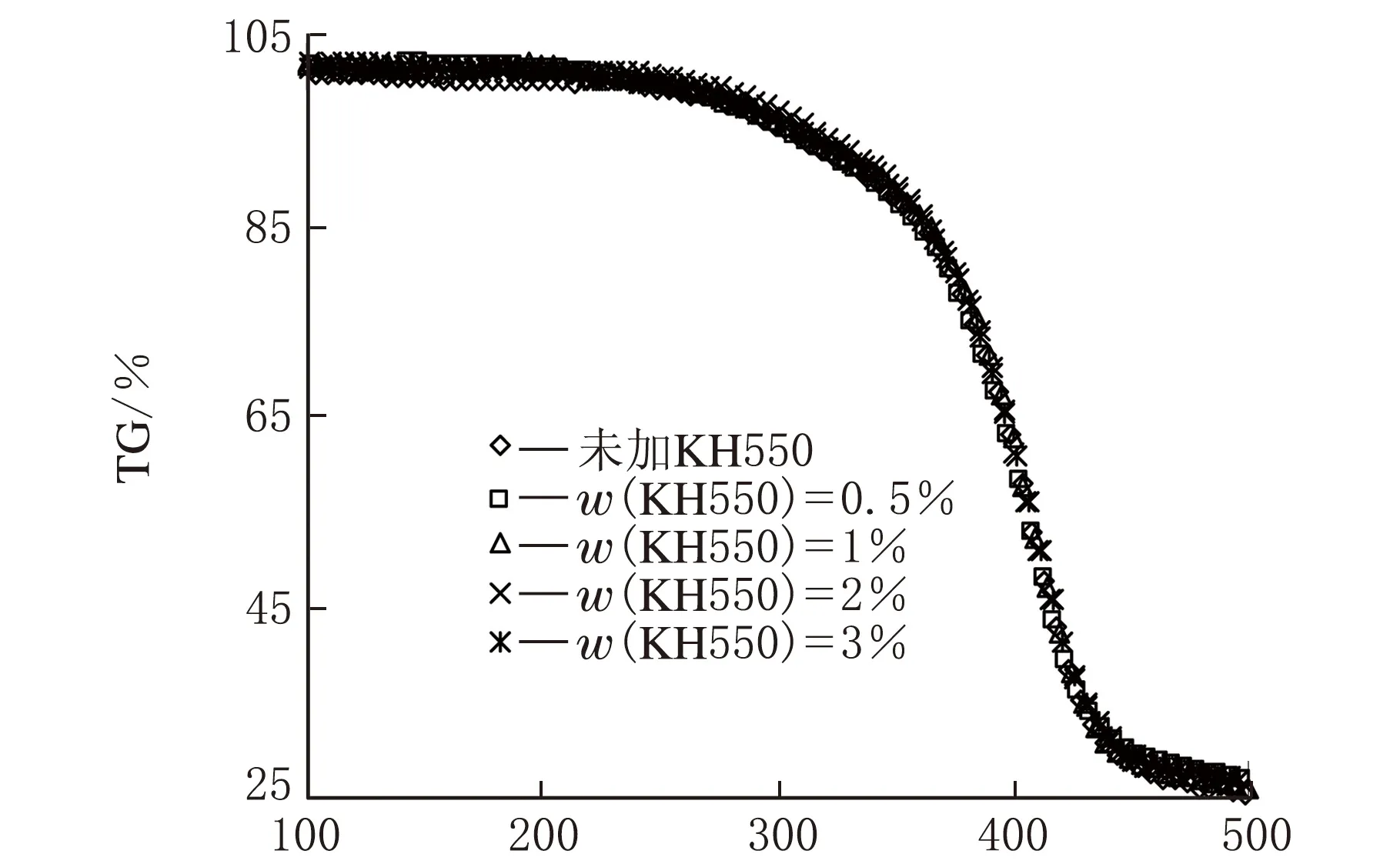

不同w(KH550)处理的泡沫复合材料的DSC和热失重(TG)曲线见图2和图3。

t/℃图2 不同w(KH550)处理的泡沫复合材料的DSC曲线

t/℃图3 不同w(KH550)处理的泡沫复合材料的TG曲线

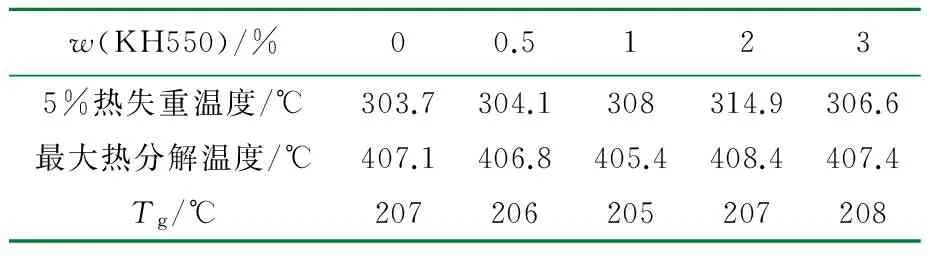

由这些曲线得到的特征参数见表1。

表1 w(KH550)/对环氧基泡沫复合材料的热特征参数的影响

从表1可以看出,随着w(KH550)的增加,复合材料的5%热失重温度呈现先增大后减小的变化趋势。当w(KH550)=2%时,5%热失重温度最高为314.9 ℃,这一结果与上述力学性能测试结果是相吻合的。此时,通过偶联剂作用,玻璃微珠与环氧基体间的化学键合作用,弥补了环氧交联网络结构的缺陷,从而提高了复合材料的初始热分解温度。但最大热分解温度和玻璃化转变温度(Tg)随w(KH550)的增加变化不大,分别保持在407 ℃和207 ℃。这是因为随着温度的进一步升高,玻璃微珠与环氧基体界面间的相互作用遭到破坏,所有材料中对应的都是热固性树脂交联网络骨架结构的断裂。

2.3 复合材料的吸水率

吸水率是表征材料耐湿热性能的一个重要参数[14],因此进一步研究了偶联剂含量对环氧基泡沫复合材料沸水中吸水率的影响,结果见图4。

t/h图4 w(KH550)对环氧基泡沫复合材料沸水中吸水率的影响

从图4中可以看到,随着水煮时间的延长,复合材料的吸水率逐渐增加。前12 h内,所有体系的吸水率相差不大,但12 h以后,与未处理的复合材料体系相比,经偶联剂KH550处理过材料的吸水率增长速度明显变缓。水煮24 h时,未处理体系的吸水率为1.72%,而经w(KH550)=3%处理体系的吸水率为1.36%,降低了21%。水分子在有机树脂基复合材料中存在形式有两种,一种是以氢键形式存在,另一种是以自由水分子形式分布于树脂的自由体积或者空穴中[15]。水煮初期,自由分子快速进入环氧网络结构的自由体积或空穴中,此时玻璃微珠与环氧树脂基体间的界面对吸水率影响不大。当自由体积或空穴达到饱和时,水分子开始主要以氢键形式吸附于分子表面,界面作用开始发挥作用,最终使复合材料的吸水率增长速度减慢。由此可见,偶联剂处理对提高材料耐湿热性的持久性是有利的。

3 结 论

(1) 经偶联剂KH550处理后,环氧基复合材料的弯曲强度和压缩强度显著提高,当w(KH550)=2%时,复合材料的力学性能最佳;

(2) 偶联剂KH550处理提高了环氧基泡沫复合材料的初始热分解温度,但对最大热分解温度和玻璃化转变温度(Tg)影响不大;

(3) 吸水率测试结果表明,表面处理有利于提高材料耐湿热性的持久性。

[1] 王亚东,高天,王明宇,等.环氧树脂复合泡沫材料的制备及压缩性能研究[J].广州化工,2015,43(14):46-48.

[2] 王济远,赵海洲,于良民,等.环氧树脂基复合泡沫材料组成与应用[J].当代化工,2016,45(2):329-333.

[3] 李少华,李子全,刘劲松,等.中空玻璃微珠改性PP泡沫复合材料的发泡效果和力学性能[J].机械工程材料,2014,38(1):42-46.

[4] 陈永鑫,姚正军,周金堂,等.中空玻璃微珠增强酚醛泡沫的压缩性能及热稳定性[J].复合材料学报,2014,31(4):873-879.

[5] 刘艳妮,徐伟,王嵘,等.空心玻璃微珠/环氧树脂复合材料制备及其性能研究[J].玻璃钢/复合材料,2012(6):52-56.

[6] 李慧剑,梁希,何长军,等.空心玻璃微珠填充环氧树脂复合材料力学性能试验研究[J].燕山大学学报,2011,35(1):46-51.

[7] 王健,郭永奎,高玉坤,等.空心玻璃微珠/环氧树脂复合材料的性能与应用[J].塑料制造,2011(9):52-54.

[8] 周金磊,戴金辉,吴平伟,等.环氧树脂基固体浮力材料的制备及性能研究[J].材料开发与应用,2013,28(2):59-65.

[9] 魏海博,陈一民,何斌,等.环氧树脂复合泡沫材料的制备研究[J].工程塑料应用,2011,39(9):22-25.

[10] 张响,张春祥,黄泽慧,等.空心玻璃微珠/环氧树脂基复合泡沫材料研究进展[J].广东化工,2016,43(1):87-88.

[11] 杨忠,吴晓青,杨红娜,等.氰酸酯改性环氧树脂复合材料的研究[J].玻璃钢/复合材料,2016(2):79-82.

[12] 欧秋仁,嵇培军,肖军,等.环氧树脂改性双酚A型氰酸酯树脂的性能研究[J].功能材料,2015(S2):129-134.

[13] 周海骏,张婷婷,郭伟杰.环氧树脂基复合泡沫材料的研究[J].化工新型材料,2016,44(1):49-51.

[14] 余为,薛海龙,钱蒙,等.浸泡腐蚀对玻璃纤维-空心玻璃微珠/环氧树脂复合泡沫材料弯曲性能的影响[J].复合材料学报,2015,32(6):1688-1695.

[15] 刘意,张学军.环氧树脂/氰酸酯树脂体系的改性研究[J].塑料科技,2007(3):42-46.