电磁式自动平衡头过盈配合设计方法*

王仁超, 胡 勇, 周 桐, 田光明, 景敏卿, 樊红卫

(1.中国工程物理研究院总体工程研究所 绵阳, 621900) (2.西安交通大学机械工程学院 西安, 710049)

电磁式自动平衡头过盈配合设计方法*

王仁超1, 胡 勇1, 周 桐1, 田光明1, 景敏卿2, 樊红卫2

(1.中国工程物理研究院总体工程研究所 绵阳, 621900) (2.西安交通大学机械工程学院 西安, 710049)

针对砂轮-电主轴系统的在线动平衡需求,提出了应用于砂轮-电主轴系统的电磁式自动平衡系统方案,设计开发了电磁式自动平衡系统的关键部件即电磁式自动平衡头。使用有限元方法对电磁式自动平衡头过盈配合设计方法展开研究,仿真结果表明,适用于笔者提出的电磁式自动平衡头的过盈量范围为4~16 μm。选取5 μm过盈量制作样机,满足实际使用要求。测试了该电磁式自动平衡头在1 834 r/min转速下的振动抑制性能,振动加速度幅值降低80%以上。

电磁式自动平衡头;多层过盈配合;过盈量;旋转速度

引 言

随着高档磨削机床不断向精密化、高速化以及智能化方向发展,磨削效率大幅度提高。高档磨削机床往往采用电主轴为机床主轴,电主轴具有重量小、结构紧凑以及动态性能好的优点[1]。但在实际磨削加工过程中,由于切削液的冲击、砂轮的磨损和铁屑粘附等现象的存在,往往造成磨床砂轮质量分布不均,使得实际加工过程中出现动不平衡,进而引发支撑系统的振动,导致加工精度下降、产品质量不稳定等问题发生,因此需要对砂轮-电主轴系统进行动平衡[2-3]。传统的、较为普遍使用的机上动平衡和现场动平衡方法在每次动平衡时都需要停机,这影响正常的生产加工过程且花费较高[4]。为了解决传统机上动平衡和现场动平衡方法存在的问题,具有不停机、低成本和高精度等优点的在线动平衡方法逐渐成为现代高档数控机床电主轴抑制不平衡的首选方法[5-6]。进行在线动平衡需要在线自动平衡装置,在线自动平衡装置性能的好坏直接影响在线动平衡的效果。在线自动平衡装置根据工作模式分为主动式和被动式。早期开发的在线自动平衡装置多为被动式,随着制造能力和控制技术的不断提升,主动式的在线自动平衡装置成为主流。当今工业现场最常用的在线自动平衡装置主要有机械式[7-8]、喷液式[9-10]以及电磁式[11-13]自动平衡装置。

一个完整的在线自动平衡装置包括检测模块、控制器以及动平衡执行机构(即自动平衡头)。作为直接产生平衡质量或平衡力对电主轴进行在线动平衡的关键部件,自动平衡头自身往往需要安装在电主轴上,随电主轴一起高速旋转,这就对自动平衡头在高速旋转状态的稳定性以及可靠性提出了较高的要求。因此,设计自动平衡头不仅要考虑自动平衡头的动平衡性能,还要考虑在高速旋转状态下自动平衡头自身的可靠性问题,尤其是设计的电磁式自动平衡头具有的多层过盈结构在高速旋转状态下的可靠性问题。

笔者针对国产某型号高速磨削电主轴开发了一款电磁式在线自动平衡装置,并针对该电磁式自动平衡装置开展了持续研究。首先,介绍了针对砂轮-电主轴系统的在线自动平衡系统方案,并对其各个模块及功能进行了介绍;然后,对电磁式自动平衡头的结构进行了设计,提出了该电磁式自动平衡头动环多层过盈配合结构过盈量的设计要求;其次,使用有限元方法对该多层过盈配合结构进行研究,得到初始过盈量、转速与接触应力之间的相互关系,并以此确定较为合理的过盈量;最后,制作样机并测试该电磁式自动平衡头的性能。

1 电磁式在线自动平衡系统方案

针对砂轮-电主轴系统,一个完整的电磁式在线自动平衡装置主要由检测模块、控制器以及电磁式自动平衡头组成,如图1所示。

图1 磁式在线自动平衡装置组成Fig.1 Structure of on-line automatic balance system

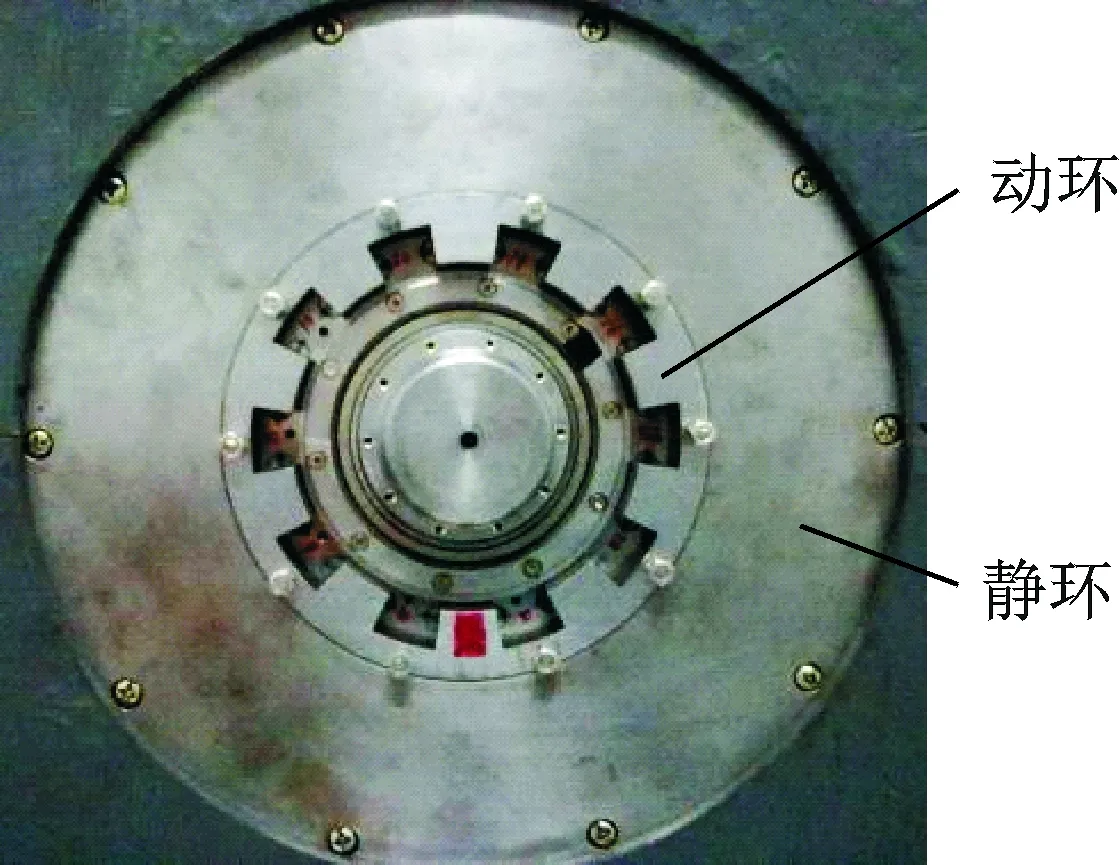

检测模块主要由传感器、信号调理模块以及信号处理模块组成,其中传感器主要包括两个振动加速度传感器和一个光纤转速传感器,分别用以获取砂轮-电主轴系统的振动信号和电主轴的转速信号。这些信号经过信号调理后输入到工控机或者数字信号处理(DSP)中对其进行信号处理,得到所需的特征信号用来检测砂轮-电主轴系统的运行状态。控制器由工控机或者数字信号处理(DSP)以及驱动电路组成,其中工控机或者数字信号处理(DSP)根据检测到的砂轮-电主轴系统的运行状态决定是否进行动平衡,无需动平衡时不发出控制信号,需要动平衡时则由工控机或者数字信号处理(DSP)控制驱动电路发出控制信号,驱动电磁式自动平衡头作动产生。电磁式自动平衡头主要由动环和静环两大部分组成,其中:静环安装在支撑座上,不随电主轴转动;动环过盈安装在电主轴的转轴上,随电主轴一起转动并产生平衡质量。

2 电磁式自动平衡头设计

2.1 电磁式自动平衡头结构设计

国产某型号磨削电主轴转速为12 kr/min,旋转方向为逆时针(从轴端看),由变频器控制,升速5~15 s达到最高转速。根据该电主轴的主要参数结合砂轮-电主轴系统的一般工作情况,笔者提出了在12 kr/min产生至少30g·cm平衡质量的设计目标。笔者设计的电磁式自动平衡头主要由两大部分组成,即动环和静环。该电磁式自动平衡头实物如图2所示(为能够清晰展示电磁式自动平衡头的结构,并未在轴端安装砂轮)。可以看出,电磁式自动平衡头的动环与静环均为环状结构,动环过盈安装在转轴上,随转轴一起转动并在需要动平衡时产生平衡质量,静环安装在支撑座上,动环安装在静环的内部,两者之间存在一定的空气气隙,两者均采用螺钉紧固。

图2 电磁式自动平衡头实物图Fig.2 Automatic electromagnetic balancer

将电磁式自动平衡头沿径向剖开,得到电磁式自动平衡头的剖视图,如图3所示。从图3可以看出,电磁式自动平衡头动环主要包括动环基体、配重盘、齿状磁极、永磁体、非磁性环、滚动轴承以及端盖。静环主要包括定子铁芯、线圈、调整铝环以及隔磁板。动环内径尺寸为45 mm(过盈安装处电主轴的轴径为45 mm),外径尺寸为121 mm。静环内径尺寸为121.4mm,外径尺寸为221.4mm。动环与静环之间存在单边0.2mm的空气气隙。动环具有两组相互独立并能相对转动的配重盘,与之相对应,静环配备有两组相互独立的驱动线圈。

图3 电磁式自动平衡头剖视图(单位:mm)Fig.3 Axial section view of automatic electromagnetic balancer(unit:mm)

动环的装配以动环基体为基础,两个齿状磁极和滚动轴承的内圈分别过盈安装在动环基体的凸台上,配重盘过盈安装在滚动轴承的外圈上,外侧的齿状磁极过盈安装在端盖的凸台上,非磁性环卡在两个正对的齿状磁极中间,最终整个动环由螺钉紧固并整体过盈安装在电主轴的转轴上。静环的装配以隔磁板为中心,在隔磁板的两侧安装有两个I型铁芯,与I型铁芯正对安装有两个L型铁芯,每对I型铁芯与L型铁芯之间安装有调整磁阻的调整铝环,在I型铁芯与L型铁芯形成的U型槽内安装环形线圈,整体靠螺钉紧固并放置在支撑座上。

该电磁式自动平衡头采用在两个配重盘上打孔的方式产生平衡质量,通过电磁力驱动两个配重盘相对转动进而产生不同量级的配重量。此款电磁式自动平衡头能够产生最大配重量为33.81 g·cm,由于两个配重盘之间存在20种相对关系(配重盘转动总计分为20个步距,每个步距为18°),即存在着20个配重位置和配重量。考虑到配重盘为对称结构,因此初始位置即两个配重盘对称放置时的配重量为0,随着配重盘相对转动角度的增大,配重量也相应增大,当配重盘相对转动180°时,配重量达到最大的33.81g·cm;超过180°后,随着配重盘的进一步相对转动,配重量逐步减小;当配重盘相对转动360°时,恢复到初始位置,配重量为0。

2.2 动环多层过盈结构设计要求

电磁式自动平衡头的设计除其本身动平衡性能的设计外,动环结构在高速旋转状态下的力学性能值得关注,尤其是在高速旋转状态下不能发生松脱现象,同时加工装配时材料不能屈服。

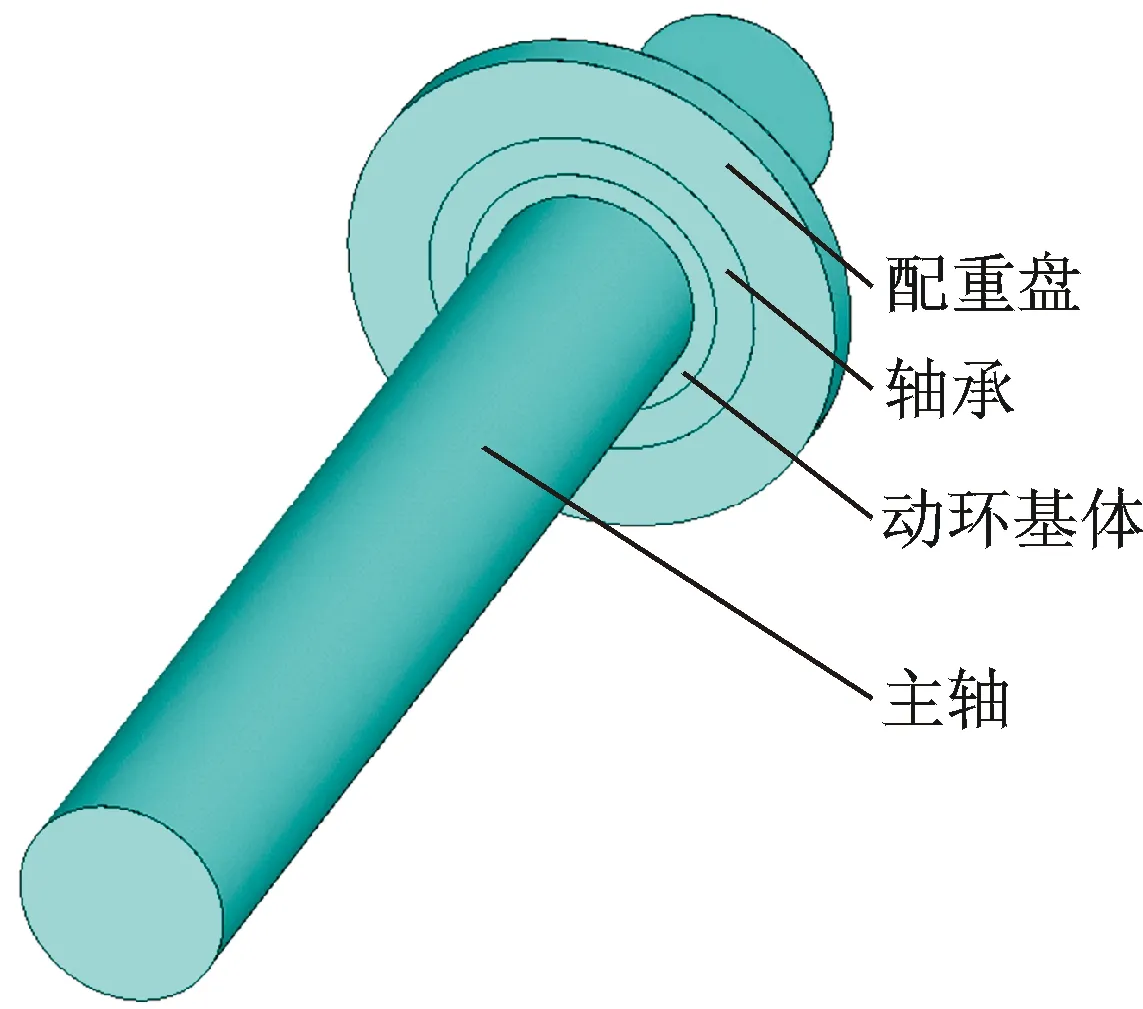

笔者关注的多层过盈结构主要包括动电主轴与动环基体的过盈配合、动环基体与轴承内圈的过盈配合、轴承外圈与配重盘的过盈配合。由于配重盘上安装有永磁体且配重盘与两侧齿状磁极之间的空气气隙只有0.1 mm,因此对配重盘自身的加工精度提出了较高要求。考虑到热胀安装可能会导致永磁体退磁、冷缩安装可能会对滚动轴承造成损坏,因此安装时要求尽可能避免使用热胀冷缩的方式安装过盈配合部件。考虑到动环可能存在更换和维护等情况,过盈量应尽可能小,便于拆卸,同时需要满足在高速旋转状态下结构不松脱的性能要求。

3 平衡头动环多层过盈配合研究

对电磁式自动平衡头多层过盈配合结构的设计主要是为了避免结合面间相对滑动和材料屈服的发生。根据配备有电磁式自动平衡头的砂轮-电主轴系统正常运行所需传递的扭矩、轴向力、传递力以及配合尺寸,计算出结合面所需的最小接触应力,进而确定所需的最小过盈量。根据材料的屈服极限,计算结合面所能承受的最大接触应力,进而确定材料所能承受的最大过盈量。据此得到多层过盈配合结构的许用过盈量的范围,并根据工程实际进行选择,最终得到实际加工装配所需的过盈配合量。

3.1 电主轴转速对过盈配合的松脱效应

随着电主轴高速旋转,过盈配合结合面处的径向位移变化是不一致的。由于内结合面的径向位移小于外结合面的径向位移,从而对过盈配合的有效过盈量具有减少效应,影响扭矩的传递,因此对高速旋转件过盈配合设计时,要考虑离心力对过盈配合的松脱效应。

对电磁式自动平衡头动环多层过盈部件进行仿真分析。模型尺寸与实际电磁式自动平衡头结构尺寸一致,电主轴轴长为350 mm。忽略永磁体、配重孔和轴承滚珠等结构,将配重盘作为等厚度的圆环处理,分别建立3对接触对,由内向外分别为电主轴与动环基体、动环基体与轴承内圈、轴承外圈与配重盘。多层过盈结构有限元模型如图4所示。

图4 多层过盈部件有限元模型Fig.4 Finite element model of automatic electromagnetic balancer

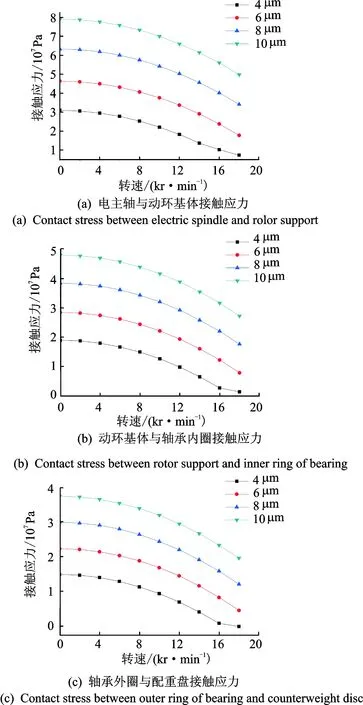

电主轴的工作转速为12 kr/min,取设计安全系数为1.5,计算上限为18 kr/min。仿真分析4~10μm过盈量状况时不同转速下的接触应力状况,得到电主轴与动环基体、动环基体与轴承内圈、轴承外圈与配重盘结合面处的接触应力随转速的变化曲线,如图5所示。其中,接触应力的取值只取结合面处最小的接触应力,忽略由于局部应力集中导致的局部接触应力升高的情况。

图5 接触应力随转速的变化曲线Fig.5 Displacement curves of contact stress with the change of rotating speed

由仿真计算结果可知:高速旋转状态下,电磁式自动平衡头动环的多层过盈配合结构的性能与初始过盈量以及电主轴转速有关;相同转速状态下,初始过盈量越大,结合面处的接触应力越大,越不容易松脱;相同初始过盈量情况下,转速越高,结合面处的接触应力越小,越容易松脱,随着电主轴转速的升高,3个结合面接触应力的下降趋势基本一致;相同转速、相同过盈量状态下,3个接触对的接触应力由内向外依次下降;采用4 μm过盈量时,在18 kr/min转速状态下,轴承外圈与配重盘结合面处的接触应力降为0,此时轴承外圈与配重盘松脱,因此过盈量的选取应大于4μm。

3.2 过盈配合对材料的屈服效应

在多层过盈结构加工装配以及实际使用的过程中,如果过盈量过大,导致接触应力也过大,容易达到材料的屈服极限,使材料发生屈服,失去原有的力学性能。因此,对高速旋转件过盈配合结构的设计需要考虑过盈配合对材料的屈服效应。

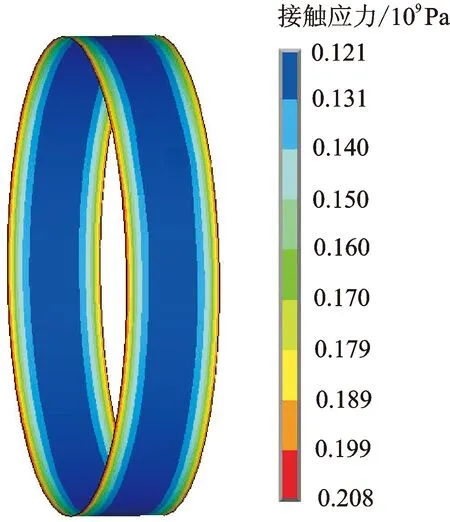

由仿真分析可知,离心力对过盈配合具有松脱效应且电主轴与动环基体结合面处的接触应力最大,因此只对加工装配状态下,即转速为0的电主轴与动环基体结合面的接触应力进行分析,以此确定材料所能承受的最大过盈量的值。参照文献[14],取不锈钢材料1Cr18Ni9Ti的屈服强度为205 MPa。通过仿真计算发现,在电主轴与动环基体结合面的边缘处有局部应力集中情况的发生,如图6所示。

图6 16μm过盈量时接触应力云图Fig.6 Contact stress cloud figure with an interference tolerance of 16μm

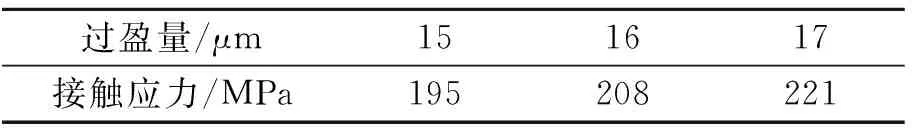

把电主轴与动环基体结合面局部应力集中处的材料屈服作为考核目标,仿真计算得到应力集中处的最大接触应力随过盈量的变化情况,如表1所示。

表1 最大接触应力随过盈量的变化规律

Tab.1 Displacement of contact stress with the change of interference tolerance

过盈量/μm151617接触应力/MPa195208221

从表1可以看出,15 μm过盈量时,应力集中处的最大接触应力为195 MPa,小于材料的屈服强度;16 μm过盈量时,最大接触应力为208 MPa,略大于材料的屈服强度;随着过盈量的进一步增大(大于16 μm),最大接触应力也随之增大,超过材料的屈服强度,材料屈服,因此满足材料不屈服的过盈量范围应小于16μm。

3.3 多层过盈量大小的选择

根据仿真分析可以看出,对于电磁式自动平衡头动环多层过盈配合结构,使得高速旋转状态下不松脱,同时满足材料不屈服的过盈量应为4~16 μm,考虑工程上安装的难易程度,最终设计的过盈量为5 μm,设计安全系数为1.5。

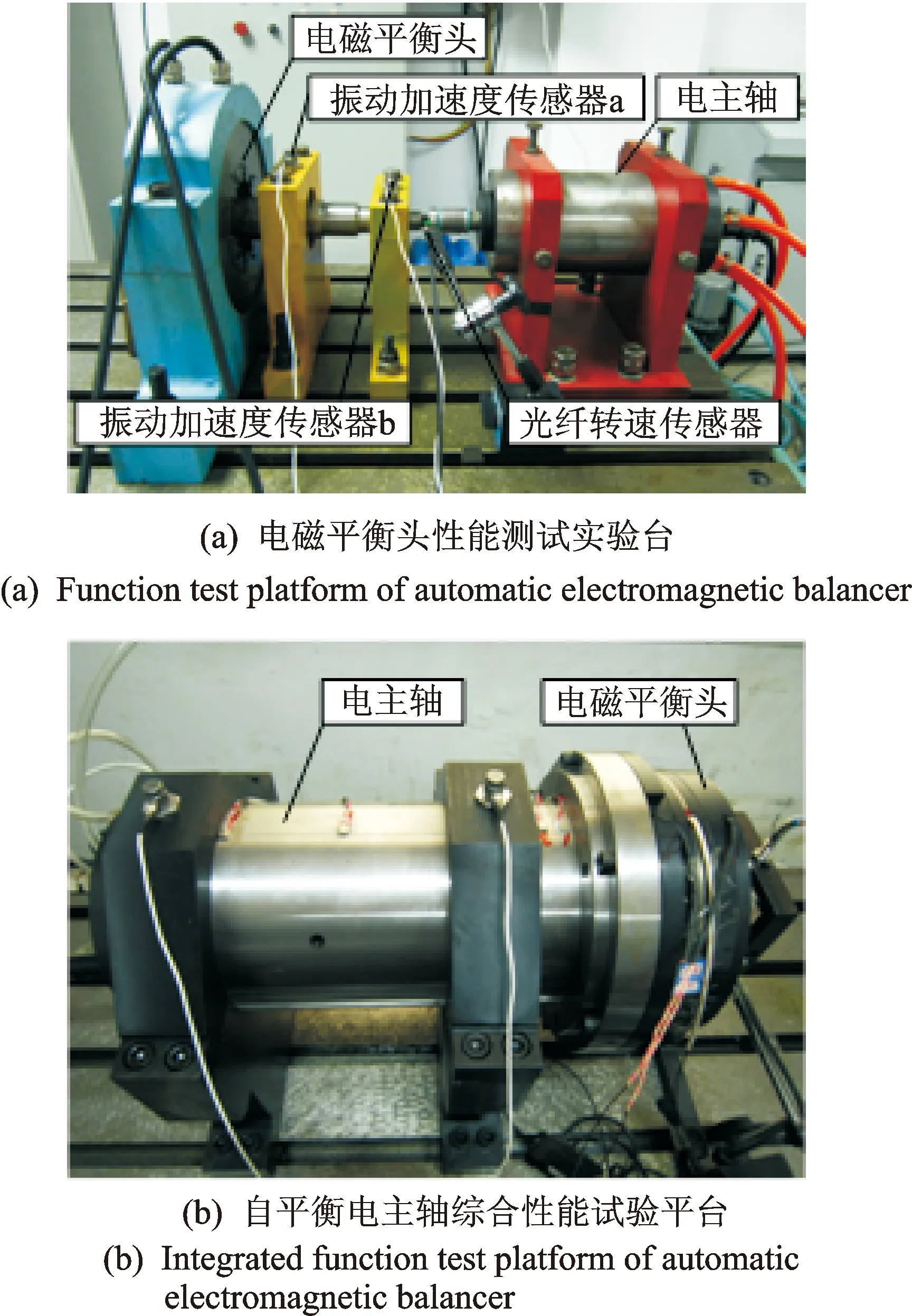

采用5 μm过盈量加工制造了两台电磁式自动平衡头,该电磁式自动平衡头多层过盈配合部件的安装采用常温下压入装配法。在两台电磁式自动平衡头的基础上搭建了一套电磁平衡头性能测试实验台以及一套自平衡电主轴综合性能试验平台,如图7所示。其中,自动平衡电主轴综合性能试验平台出厂振动、温升测试转速达到9 kr/min。目前进行的砂轮-电主轴单平面在线动平衡试验的最大试验转速为5 100 r/min,在电磁式自动平衡头出厂测试以及试验过程中未见任何形式的松脱现象以及任何因为转速升高导致的电磁式自动平衡头性能的变化,5 μm过盈量满足实际使用要求。

图7 电磁平衡头性能测试实验台及自平衡电主轴综合性能试验平台Fig.7 Function test platform and integrated function test platform of automatic electromagnetic balancer

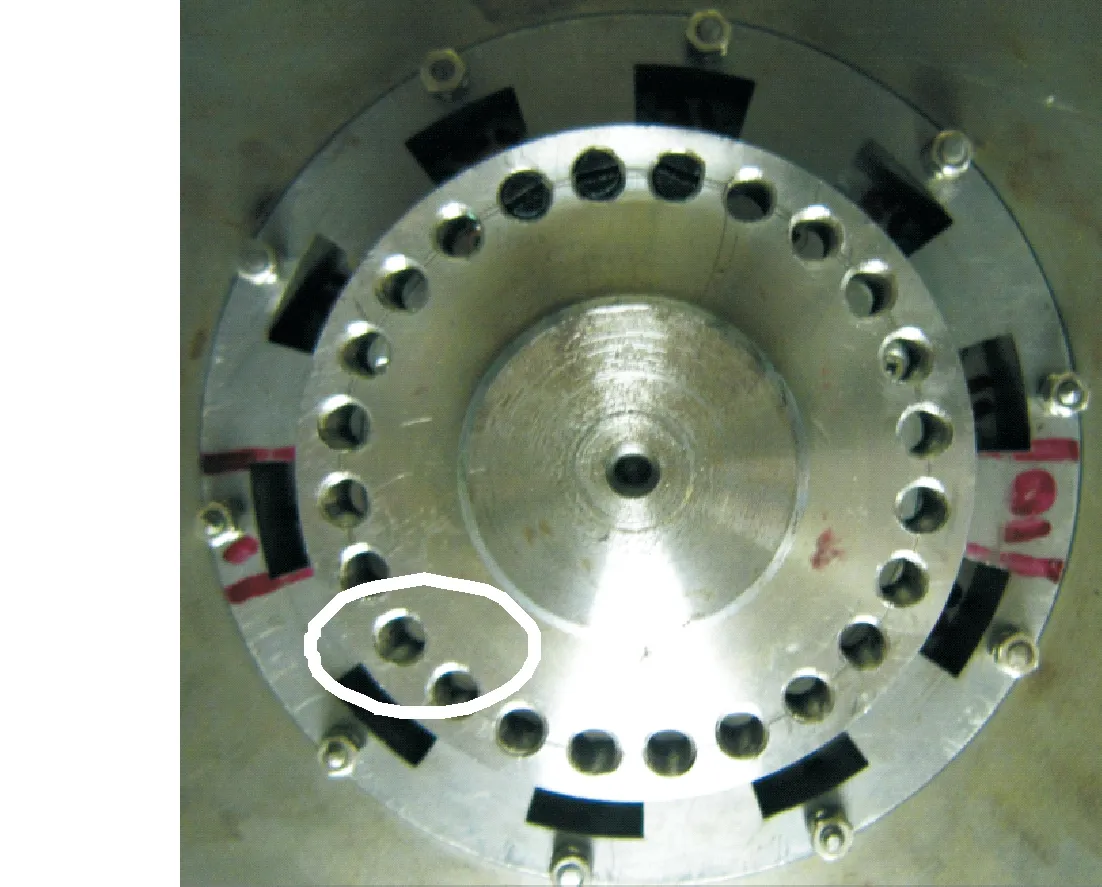

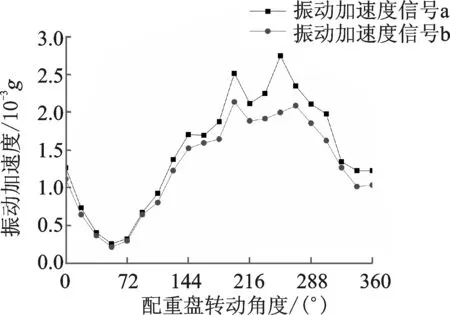

使用图7(a)所示的电磁平衡头性能测试实验台对笔者开发的电磁式自动平衡头进行振动抑制试验。在轴端安装模拟圆盘用来模拟砂轮,在模拟圆盘的圆周方向连续拧入3个质量为1.18 g的配重螺钉(如图8所示)模拟砂轮的不平衡质量;试验转速为1 834 r/min,测量并记录不同配重位置时的振动加速度信号与转速信号;将不同配重位置时对应的两个振动加速度信号的基频幅值采用线性插值的方法绘图,得到1 834 r/min转速下振动加速度幅值随配重盘转动角度的变化曲线,如图9所示。

图8 模拟圆盘与配重螺钉Fig.8 Simulacrum of grinding wheel and counterweight bolts

从振动加速度幅值随配重盘转动角度的变化曲线可以看出:近电磁式自动平衡头端轴承座的振动加速度幅值大于近电主轴端轴承座的振动加速度幅值;在1 834 r/min转速下,随着电磁式自动平衡头朝固定方向连续转动,主轴的振动加速度幅值先逐步减小,在转动54°时,振动加速度幅值降到最小即达到平衡位置(此时平衡头产生的平衡质量与预先设置的不平衡质量相位相反),两个振动加速度信号的基频幅值分别从1.26×10-3g, 1.11×10-3g降低到0.25×10-3g,0.21×10-3g,降幅分别为80.16%和81.08%。随着电磁式自动平衡头的进一步转动,主轴的振动加速度幅值逐步增大,当转动到与平衡位置相差180°即转动234°附近时,此时平衡头产生的平衡质量与预先设置的不平衡质量相位相同,振动加速度幅值达到最大;转动超过234°后,随着电磁式自动平衡头的继续转动,主轴的振动加速度幅值再次减小。

图9 振动加速度幅值随配重盘转动角度的变化曲线Fig.9 Displacement curves of vibration with the change of turned angle of counterweight disc

4 结 论

1) 提出了应用于砂轮-电主轴系统的电磁式自动平衡系统方案,针对国产某型号磨削电主轴设计开发了一款电磁式自动平衡头,并制作试验样机。

2) 研究表明,不合理的过盈配合会导致材料屈服或高速下出现松脱,严重威胁设备安全运行。

3) 针对某磨削主轴设计了5μm过盈量的电磁式自动平衡头,样机实测振动加速度幅值降低80%以上,未见任何形式的使用异常,设计结果达到预期要求。

[1] 马帅,伞红军,吴智恒,等.高速电主轴技术综述[J].机械制造,2014,52(597):16-19.

Ma Shuai, San Hongjun, Wu Zhiheng, et al. Overview of high-speed motorized spindle technology[J]. Machinery, 2014, 52 (597): 16-19. (in Chinese)

[2] Jackson M J, Davis C J, Hitchiner M P, et al. High-speed grinding with CBN grinding wheels-applications and future technology[J]. Journal of Materials Processing Technology, 2001, 110(1): 78-88.

[3] Xiong Wanli, Yang Xuebing, Lü Lang, et al. Review on key technology of hydrodynamic and hydrostatic high-frequency motor spindles[J]. Journal of Mechanical Engineering, 2009, 45(9): 1-17.

[4] 白彩波,孙长敬.高速主轴在线动平衡技术综述[J].现代制造工程,2011(12):112-117.

Bai Caibo, Sun Changjing. Summary for on-line balancing of high speed spindle[J]. Modern Manufacturing Engineering, 2011(12):112-117. (in Chinese)

[5] Zhang Shihai, Wu Liangsheng, Teng Xiaobin. Research on double-face online dynamic balance technology of machine tool spindle[J]. Applied Mechanics and Materials, 2011, 44: 112-116.

[6] 樊红卫,景敏卿,刘恒.主动混合式砂轮-电主轴系统自动平衡装置研究综述[J].振动与冲击,2012,31(5):26-30.

Fan Hongwei, Jing Minqing, Liu Heng. Review for studying on active hybrid auto-balancer of grinding wheel and motor spindle[J]. Journal of Vibration and Shock, 2012,31(5):26-30. (in Chinese)

[7] Schmitt industries - products list [EB/OL]. [2016-03-21].http:∥www.grindingcontrol.com/products-services-balancing-systems.shtml.

[8] 顾超华,曾胜,罗迪威,等.一种机械式在线平衡头的设计与实验研究[J].振动与冲击,2014,33(12):151-155.

Gu Chaohua, Zeng Sheng, Luo Diwei, et al. Design and tests for a mechanical type of online balancing actuator[J]. Journal of Vibration and Shock, 2014,33(12): 151-155. (in Chinese)

[9] 李燕,王维民,黄立权,等.基于蠕动泵的注排液式转子自动平衡实验研究[J].振动与冲击,2011,30(4):38-41.

Li Yan, Wang Weimin, Huang Liquan, et al. A rotor auto-balance device with continuously injecting and draining liquid based on peristaltic pumps[J]. Journal of Vibration and Shock, 2011,30(4): 38-41. (in Chinese)

[10] 章云,梅雪松,胡振邦,等.注液式高速切削主轴动平衡装置设计及其性能研究[J].西安交通大学学报,2013(3):13-17,23.

Zhang Yun, Mei Xuesong, Hu Zhenbang, et al. Design and performance analysis of hydrojet-typed balancing device for high-speed machine tool spindle[J]. Journal of Xi′an Jiaotong University, 2013(3): 13-17, 23. (in Chinese)

[11] Sun Y R, He L D. Study on online elimination of sudden unbalance-induced vibration using active balancing technology[J]. High Technology Letters, 2010, 16(2): 210-214.

[12] 黄立权,王维民,苏奕儒,等.基于电磁自愈力的转子快速自动平衡实验[J].振动、测试与诊断,2011,31(6):704-708.

Huang Liquan, Wang Weimin, Su Yiru, et al. Rotor quick automatic balance experiments based on electro-magnetic self-recovery force[J]. Journal of Vibration, Measurement & Diagnosis, 2011, 31(6): 704-708. (in Chinese)

[13] 樊红卫,景敏卿,王仁超,等.一种电磁式自动平衡头设计计算与响应试验[J].振动、测试与诊断,2014,34(5):807-811.

Fan Hongwei, Jing Minqing, Wang Renchao, et al. Design, calculation and response experiment of an automatic electromagnetic balancer[J]. Journal of Vibration, Measurement & Diagnosis, 2014, 34(5): 807-811. (in Chinese)

[14] 苏庆田,沈祖炎,张其林,等.不锈钢强度设计值取值的试验和理论依据[J].建筑结构学报,2003,24(1):80-83.

Su Qingtian, Shen Zuyan, Zhang Qilin, et al. Design values of the strength of stainless steel[J]. Journal of Building Structures, 2003, 24(1): 80-83. (in Chinese)

10.16450/j.cnki.issn.1004-6801.2017.01.026

*中物院总体工程研究所创新与发展基金资助项目(15cxj02);“高档数控机床与基础制造装备”国家科技重大专项基金资助项目(2010ZX04012-014)

2016-03-21;

2016-06-21

TH122

王仁超,男,1988年2月生,助理工程师。主要研究方向为旋转机械在线动平衡技术,环境试验及设备技术等。曾发表《一种新型电磁平衡头的静态磁特性研究》(《机械与电子》2012年第7期)等论文。 E-mail:renchaowang@126.com