冷轧平整机高强钢表面振痕问题的测试与研究*

李洪波, 王 蒸,3, 张 杰, 简 民, 丁 琦, 刘 强

(1.北京科技大学机械工程学院 北京,100083)(2.武汉钢铁股份有限公司 武汉,430083)(3.北京航天时代光电科技有限公司 北京, 100094)

冷轧平整机高强钢表面振痕问题的测试与研究*

李洪波1, 王 蒸1,3, 张 杰1, 简 民2, 丁 琦2, 刘 强2

(1.北京科技大学机械工程学院 北京,100083)(2.武汉钢铁股份有限公司 武汉,430083)(3.北京航天时代光电科技有限公司 北京, 100094)

为解决某冷轧连退线平整机在平整汽车板高强钢时常出现的表面振痕问题,对平整机辊系和传动系统进行了多轮次现场振动加速度测试,并进行了时域和频域分析。结合传动系统啮合频率计算,认为传动系统工作不良是引起辊系振动的直接原因。建立六辊平整机机座系统的三维有限元模型,针对其固有特性进行仿真,计算得到平整机易激发振动的主要频率,通过与产生振痕时减速箱齿轮啮合频率对比,可确定减速箱齿轮的啮合冲击造成平整机的强迫振动,并引发带钢振痕。提出了使轧制速度避开系统固有频振区的抑振对策并投入工业生产实践,汽车板高强钢振痕缺陷年改判量降低了近90%。

平整机;振痕;模态分析;强迫振动

引 言

在板带的热轧、冷轧和平整等生产工艺中,轧件和轧辊表面常会出现一种明暗相间、与带钢运动方向垂直的条纹,这种表面缺陷称为振动纹,也称为振痕[1]。由于现代轧机是一个复杂的机电系统,影响轧制过程的因素繁多,使得振痕原因的发现及控制十分困难,长期困扰钢铁产业界,素有“幽灵振动”之称[2]。

国内外学者从多个角度对板带振痕问题进行了大量研究。Nessler等[3]研究了辊系的弯曲振动特性以及支持辊的五倍频程颤振,提出了通过合理配置支持辊直径和轧制速度来避免辊面振纹出现的方法。邹家祥[4]研究了轧机的发散型自激振动,得到了诱发及扩散阶段自激振动不同的反馈机理。Hardwick等[5]针对轧辊磨削过程中形成的振痕问题进行了测试研究。Bollinger等[6]研究发现了卷取传动系统的齿轮啮合激励引起的平整机轧件表面振痕现象。Pawelski[7]运用仿真方法研究了冷连轧机的垂直振动问题。蔡敢为等[8]提出一种由梁单元、杆单元、刚度单元和质量单元等组成的四辊轧机动态性能分析的平面有限元模型。彭艳等[9]对轧机机座和分速箱进行了综合测试和分析,得到接轴弧形齿啮合间隙过大是造成轧机振动的直接原因。针对振动测试及分析,陈漫等[10]提出以模糊进行故障模式识别的方法,并实验验证了其有效性,具有实际意义。蔡改改等[11]提出一种自适应谱峭度滤波方法,实现了轴承故障振动特征信号的提取。熊炘等[12]提出一种齿轮箱齿面点蚀故障信号的多通道数据融合识别方法。以上研究成果为轧机振动问题的研究提供了有力的技术与理论支持。大量研究表明,由于设备和工艺条件等不同,不同轧机振动的特征与表现形式也不尽相同,至今对轧机振动的产生原因仍无法达成共识,缺乏普遍适用的抑制措施[13]。

国内某冷轧连退生产线配备由德国西马克公司生产的2 180mm六辊平整机(skin pass mill, 简称SPM)由下支持辊单辊驱动,采用湿法平整。由于该连退线在平整高强钢汽车板时经常存在带钢表面振痕问题,年振痕缺陷改判量达到了900t。对带钢进行打磨后测量,得到振痕间距约为20mm。带钢表面振痕的出现不仅对产品的质量产生严重影响,更显示了平整机设备状态不良的发展趋势。因此,掌握和了解平整机的振动特性对保证产品质量和设备安全稳定运行具有重要意义。

笔者针对该平整机产品表面振痕问题,通过现场振动测试以及对振动信号的时/频域分析,结合建立的平整机机座系统有限元模型模态分析结果,提出了抑制振痕产生的措施,取得了较好的工业生产效果。

1 振动测试与分析

1.1 平整机及传动系统振动测试

当轧制速度变化时,根据振动频率和振痕间距λ的变化与否,可以把引起振痕的因素[14]分为两类:a.动频率不变,振痕间距变化,可能是轧机机架或轧辊的某阶振动模态被激发所致;b.振动频率变化,振痕间距不变,或者是由于轧辊表面振痕复印所致,或者是由于主传动系统上产生振动冲击,并引起机座系统振动所致。

在该平整机的产品振痕测试中,当轧制速度变化时,振痕间距不变,均为20mm,且轧制前轧辊表面没有明显振痕,故选择平整机辊系和传动系统进行测试。选取易产生振痕的高强钢平整过程,采用东方所DASP振动测试系统,从垂直、水平和轴向3个方向对平整机辊系、传动系统电机和减速箱等进行振动加速度测试,测点布置如图1所示。从现场二级控制系统中提取配套的生产工艺参数,如平整速度、带钢张力和轧制力等。现场累计测试20余轮次,得到丰富的测试数据。

图1 相关设备的振动测试Fig.1 Vibration test of related equipment

1.2 振动测试信号的时域/频域分析

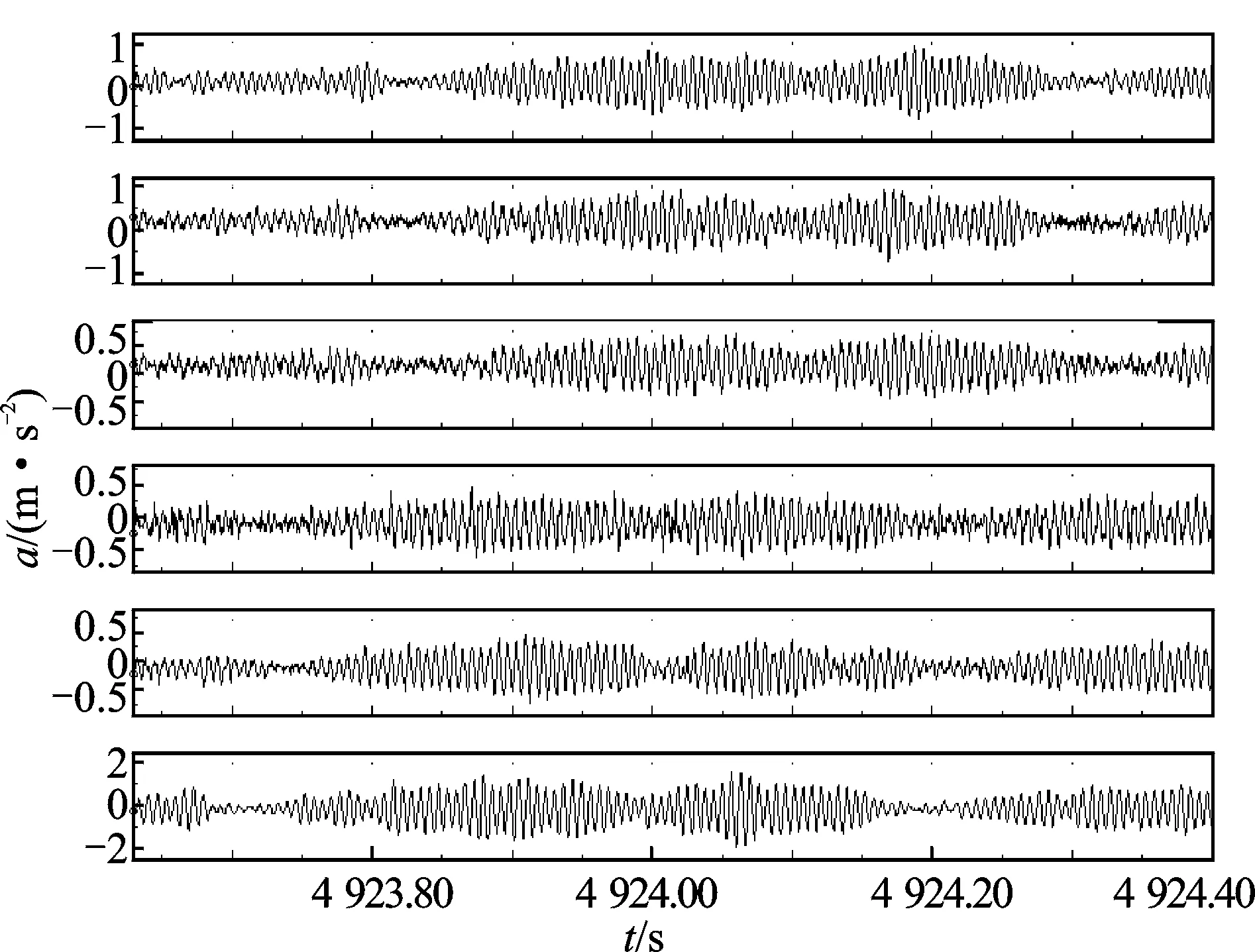

选取产生振痕的高强钢振动信号,表1为有振痕产生的高强钢的平整基本参数。利用DASP系统的时域分析功能对辊系垂直方向测试信号进行时域分析。分析结果如图2所示,从上到下,依次为上支持辊、上中间辊、上工作辊、下工作辊、下中间辊和下支持辊。可以看出,当带钢表面产生振痕时,辊系振动信号波形中会出现葫芦状波形,这是拍振的典型现象。该特征波形首先出现在下支持辊,然后沿辊系向上传递直至上支持辊,且下支持辊的幅值最大。说明在辊系中,下支持辊先发生振动产生葫芦状波形并沿辊系传递。

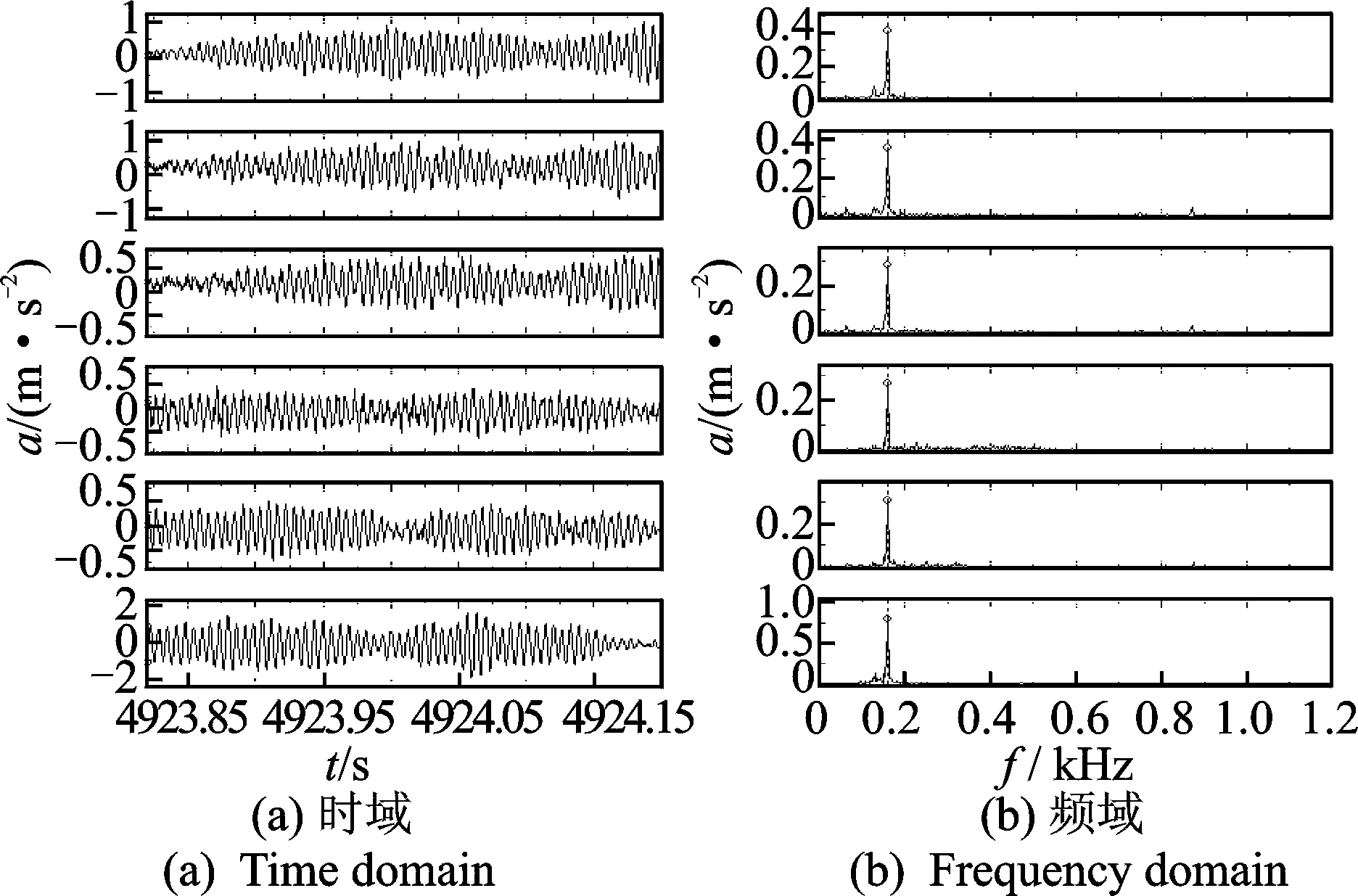

为了得到产生振痕时平整机辊系振动的优势频率,利用DASP系统的自谱分析功能,对图2中的振动信号进行频域分析,如图3所示。可以看出:6个辊都出现葫芦状波形时,优势频率均为157.9Hz,下支持辊优势频率的最大幅值为0.36m/s2,其他辊优势频率的幅值均小于0.15m/s2;平整机辊系的频域除优势频率157.9Hz外,其他频率值的幅值极小。

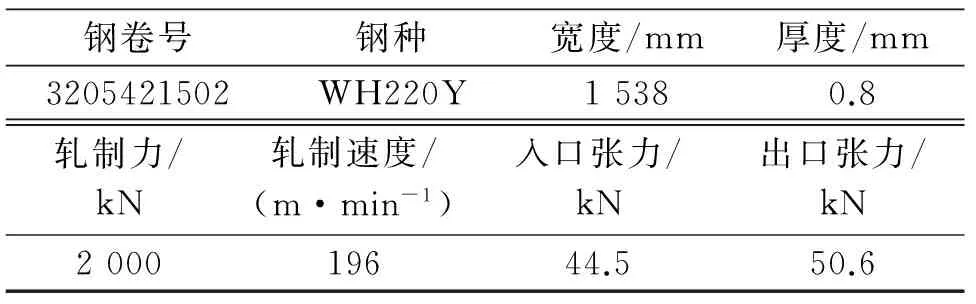

表1 有振痕高强钢基本参数

Tab.1 Basic parameters of high-strength steel with vibration mark

钢卷号钢种宽度/mm厚度/mm3205421502WH220Y15380.8轧制力/kN轧制速度/(m·min-1)入口张力/kN出口张力/kN200019644.550.6

图2 振动测试信号时域分析Fig.2 Signals analysis in time domain

图3 振动测试信号频域分析Fig.3 Signals analysis in frequency domain

振痕频率满足如下关系式

(1)

其中:f为振痕频率(Hz);v为平整速度(m/min);λ为振痕间距(mm)。

对选取产生振痕的高强钢,v=196m/min,λ=20mm,由式(1)计算可得f=163.3Hz,与频域分析得到的优势频率157.9Hz接近。因此可以认为辊系的振动是带钢产生振痕的直接原因。

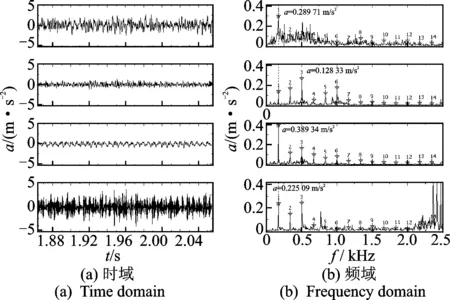

当轧制速度变化时,振痕间距不变,这种情况可能由主传动系统的振动冲击引起[11],并在带钢表面产生振痕,所以对平整机的传动系统进行时/频域分析。由于平整机辊系的振动由下支持辊向上传递,因此选取下支持辊为参照对象,由上到下依次为下支持辊、减速箱输出端、减速箱输入端和电机输出端。振动信号如图4所示。可见,下支持辊和电机输出端的振动频率包含了减速箱的振动频率166.667Hz,并且减速箱输入端优势频率的振幅最大。此外,齿轮磨损会激起齿轮的啮合频率(gear match frequency,简称GMF),2×GMF或3×GMF(尤其是3×GMF)幅值经常很高,与图中减速箱输出端吻合。

图4 传动系统振动信号Fig.4 Signals of drive system

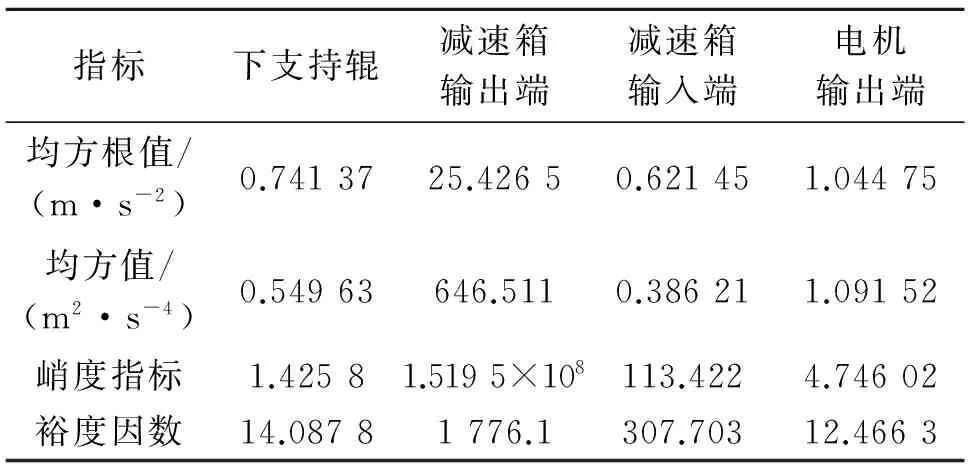

时域指标能够反映出设备的振动水平,所以选择传动系统的时域信号进行计算,结果如表2所示。可以看出,对于均方根值、峭度指标和裕度因数等能反映设备振动水平的重要指标,减速箱输出端均高于其他测点。其中,作为最常用的均方根值,减速箱输出端远高于其他测点。

表2 传动系统时域指标统计

根据测试信号的分析,平整机的振动与减速箱的振动具有一致性,并且减速箱的振动水平高于其他测点。可见减速箱产生了不良振动,所以对减速箱齿轮啮合频率进行计算。

根据齿轮传动理论,齿轮啮合频率的计算公式为

(2)

f=f′z

(3)

其中:f′为下支持辊转频(减速箱低速轴转频);v为下支持辊线速度(平整速度,m/min);D为下支持辊直径(mm);z为减速箱低速齿轮齿数;f为齿轮啮合频率。

对于该套平整机设备,可以查得D=1 050mm,z=150,根据测试时的生产工艺参数,有v=196m/min,利用式(2),(3)计算得到f=149Hz。考虑测试中存在误差,可以认为带钢振痕频率为163.3Hz,辊系振动优势频率为157.9Hz,减速箱齿轮啮合测试频率为166.667Hz,与减速箱齿轮啮合计算频率149Hz是基本一致的。以上计算数据表明,减速箱中齿轮的啮合冲击很可能是导致平整机振动的原因,而平整机振动与板带产品振痕有密切关系。

2 平整机振动有限元仿真分析

2.1 机座系统的有限元模型

2.1.1 单元选择

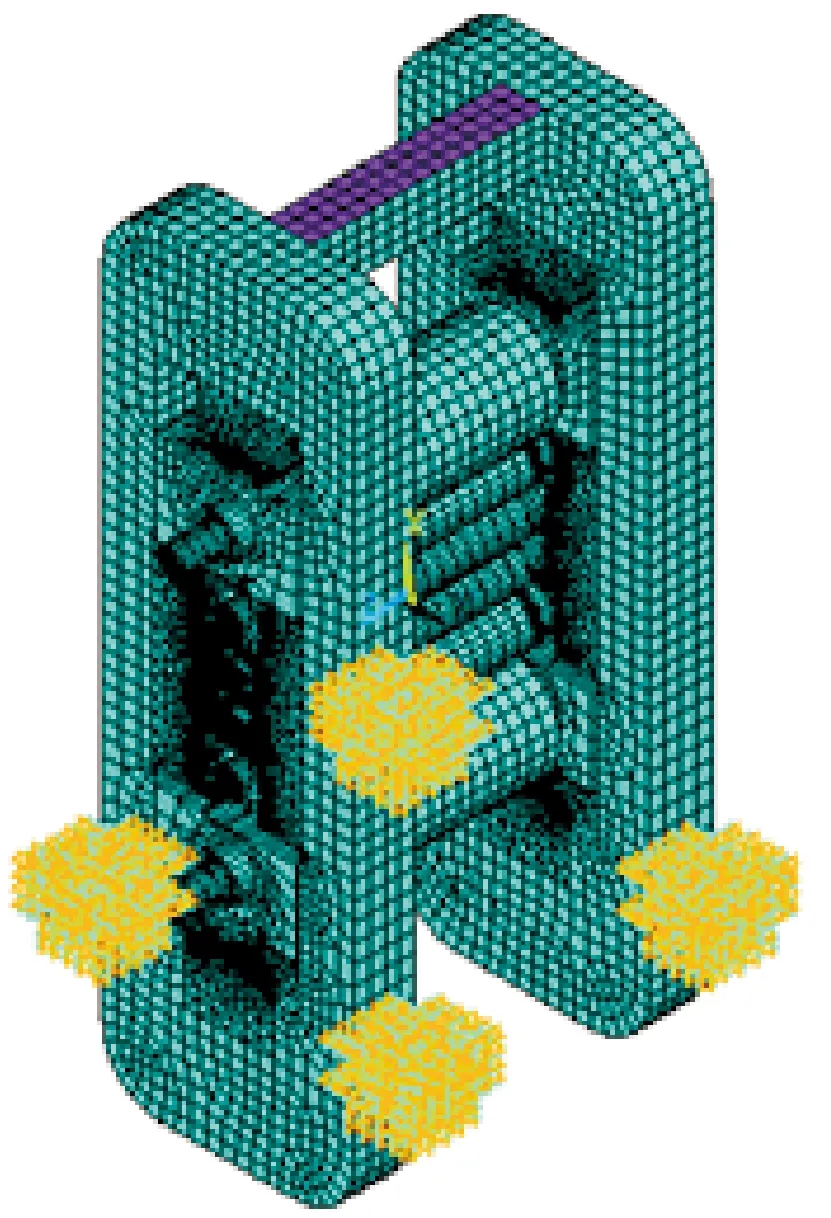

2 180mm六辊平整机机座系统主要由轧辊及其轴承座、压下装置、弯辊装置、牌坊和横梁等部件组成。根据其结构特点,采用实体单元Solid45对各部分进行网格划分,对于厚度和宽度比较小的横梁,采用Shell63进行网格划分,辊系中的轴承用弹簧单元Combin14进行模拟,计算得到支持辊、中间辊和工作辊轴承的每个弹簧等效刚度分别为3.56×108N/mm,1.20×108N/mm和5.24×107N/mm;两工作辊之间的轧件等效为线性弹簧单元Combin14,计算得到轧件的弹簧等效刚度为2.99×106N/mm。

2.1.2 边界条件

按照实际约束条件,在平整机牌坊与底座连接处施加固定约束。定义x,y,z方向分别为轧件运动方向(水平)、轧制力方向(垂直)和轧辊轴线方向(轴向)。建立的六辊平整机机座系统的有限元模型如图5所示,模型网格数量为157 987。

图5 六辊平整机机座系统有限元模型Fig.5 Finite element modal of six-high SPM

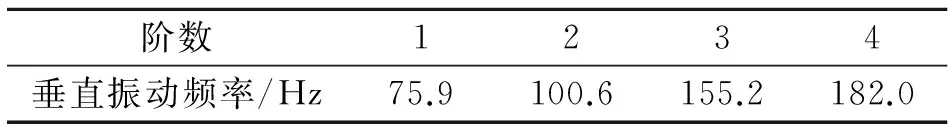

2.2 机座系统固有频率

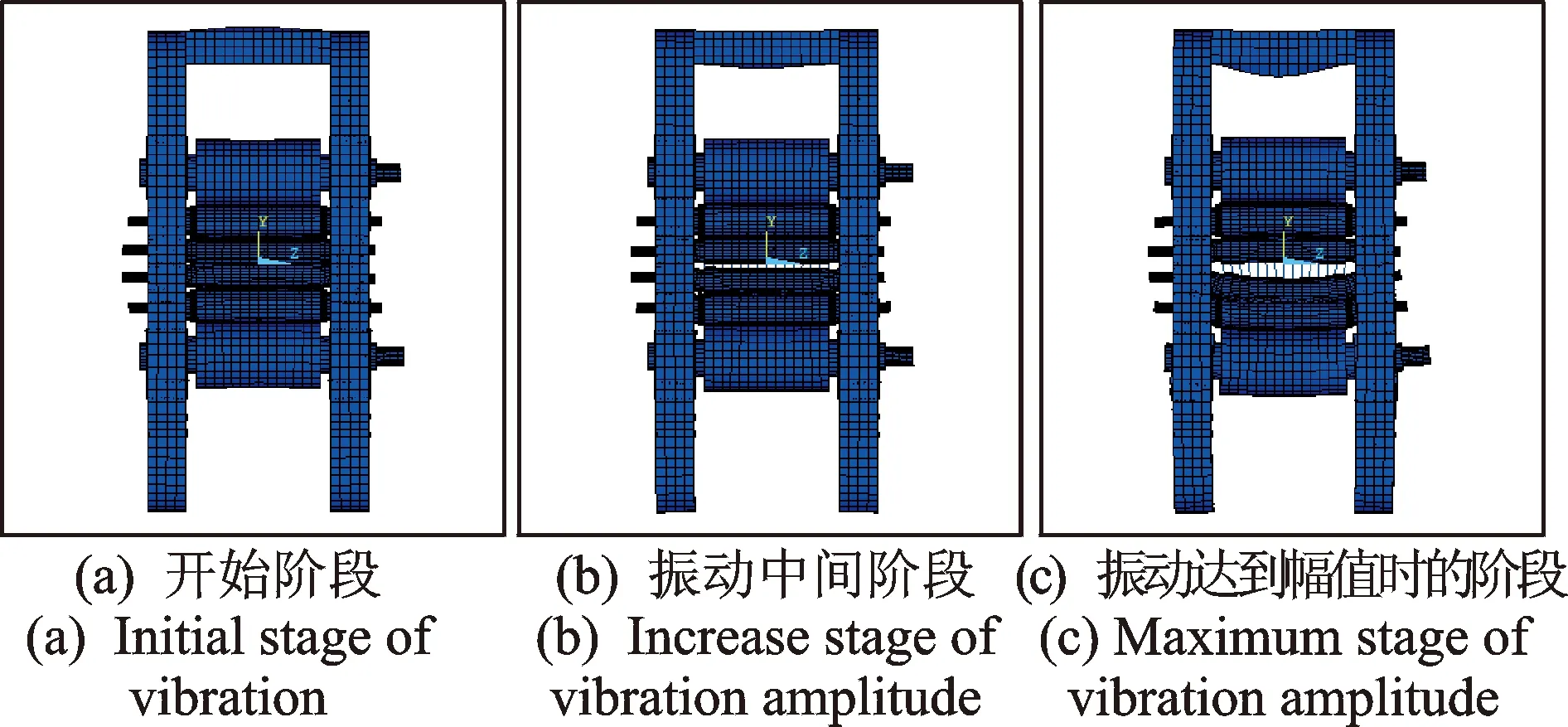

在平整机机座系统有限元模型的模态计算结果中,固有频率及其振型相当丰富。由于测试中平整机的振动属于低频振动,且主要研究对象是六辊平整机机座系统中辊系的振动,因此提取前四阶垂直方向振动的振型,如表3所示。平整机机座系统各固有频率及振型如图6所示。

表3 垂直和水平振动前4阶频率

Tab.3 First four frequency in vertical and horizontal direction

阶数1234垂直振动频率/Hz75.9100.6155.2182.0

3 平整机振动原因分析

由平整机振动信号的频谱分析可知,测试中,平整机振动的主要优势频率为157.9Hz,与机座系统第3阶固有频率接近,可初步判定平整机出现共振,进而引发辊系全面振动,带钢表面出现振痕。如图7所示,结合机座系统第3阶固有频率的振型,当平整机以第3阶固有频率振动时,下辊系在y向发生剧烈振动,上辊系在y向发生轻微振动,上、下辊系振动方向相反且下辊系的振动幅值远大于上辊系的振动幅值。此分析结果与现场测试数据中,下辊系尤其下支持辊的振幅大于上辊系相同。

图6 机座系统垂直方向前四阶的固有频率及振型 Fig.6 First four frequency and modes in vertical direction of SPM

图7 垂直方向第3阶振型图Fig.7 Third mode in vertical direction

结合减速箱齿轮啮合频率的计算可以认为,理论计算结果很好地解释了实际测试的数据。因此,该平整机振动的原因可概括为:减速箱中齿轮的啮合频率恰好与机座垂直系统的第3阶固有频率重合,齿轮的啮合冲击使平整机出现共振,进而引发辊系全面振动,使带钢表面出现振痕,属于强迫振动范畴。

4 抑振措施及实施效果

针对平整机振动问题的分析结果,认为在现场工艺中,合理地调整平整速度,使轧制速度避开平整机易振的敏感速度,使得减速箱中齿轮的啮合频率避开平整机的各阶固有频率,可破坏振痕的强化过程,缓解平整机振动问题。

该抑振方案在实施过程中取得了良好效果:平整机实现稳定平整,2014年全年汽车板高强钢振痕缺陷年改判量小于100t,降低了近90%,取得了显著的经济效益。

5 结 论

1) 针对某厂2 180mm六辊平整机产品表面振痕问题,对平整机辊系及传动系统进行了振动信号的现场测试,获得了其异常振动时的优势频率为157.9Hz。通过对传动系统振动信号的分析及减速箱齿轮啮合频率的计算,初步判断减速箱中齿轮的啮合冲击是导致平整机振动的原因。

2) 建立了六辊平整机机座系统的有限元模型,并计算了其垂直方向前四阶的固有频率和振型,通过与振动信号对比,发现垂直方向第3阶固有频率与振动频率一致。

3) 分析该平整机的振动原因为减速箱中齿轮的啮合冲击而造成的强迫振动,而平整机的振动则为带钢表面振痕产生提供了必要条件。

4) 提出在现场生产中通过合理地调整平整速度,从而避开平整机易振的敏感速度,解决带钢表面振痕问题。该方案投入实施,汽车板高强钢振痕缺陷年改判量降低了近90%。

[1] 陈培林,王泽济,汪晨. 带钢表面振动纹的研究[J]. 世界钢铁,2002,2(4):28-31.

Chen Peilin, Wang Zeji, Wang Chen. Research of chatter marks on steel strip surface[J]. World Iron and Steel, 2002, 2(4): 28-31.(in Chinese)

[2] 钟掘,严衍志,段吉安,等. 带钢表面振纹的工业试验与发现[J].中国有色金属学报,2000,10(2): 291-296.

Zhong Jue, Yan Yanzhi, Duan Jian, et al. Industrial experiments and findings on chatter marks of steel strip[J]. The Chinese Journal of Nonferrous Metals, 2000, 10(2): 291-296. (in Chinese)

[3] Nessier G L, Cory J F Jr. Cause and solution of fifth octave backup roll chatter on 4-h cold mills and temper mills[J]. AISE Year Book, 1989(12):33-37.

[4] 邹家祥. 冷连轧机系统振动控制[M]. 北京: 冶金工业出版社,1998:70-73.

[5] Hardwick B, Benhafsi Y. Measurement of chatter marks formed during roll grinding[J]. Aluminium International Today, 2004, 16(3):10-14.

[6] Bollinger L A, Rapsinski T S. Winding reel involvement in temper mill chatter[J]. Iron and Steel Engineer, 1994, l71(11): 27-29.

[7] Pawelski O. Application of the theory of rolling in the cause of mill vibration[J]. Steel Research, 1986, 57(8): 373-376.

[8] 蔡敢为,段吉安,易幼平,等.一种轧机动力分析有限元模型[J].机械工程学报,2000,36(7):66-68.

Cai Ganwei, Duan Jian, Yi Youping, et al. A finite element model for dynamic analysis of rolling mill[J]. Chinese Journal of Mechanical Engineering, 2000, 36(7): 66-68. (in Chinese)

[9] 彭艳,张明,孙建亮,等. 2160热连轧机F2精轧机振动综合测试与分析[J]. 冶金设备,2013,207(6):29-33,41.

Peng Yan, Zhang Ming, Sun Jianliang, et al. Vibration comprehensive test and analysis on finisher 2 of 2160 hot strip mill[J]. Metallurgical Equipment, 2013, 207(6): 29-33, 41. (in Chinese)

[10]陈漫,马彪. 基于振动的综合传动汇流行星排故障诊断[J]. 振动、测试与诊断,2014,34(3): 529-533.

Chen Man, Ma Biao. Diagnosis method for confluent planet row of power shift steering transmission based on vibration[J]. Journal of Vibration, Measurement & Diagnosis, 2014, 34(3): 529-533. (in Chinese)

[11]蔡改改,刘海洋,黄伟国,等. 自适应谱峭度滤波方法及其振动信号检测应用[J]. 振动、测试与诊断,2014,34(2):212-217.

Cai Gaigai, Liu Haiyang, Huang Weiguo, et al. Adaptive spectral kurtosis filtering and its application for detective of vibration signal[J]. Journal of Vibration, Measurement & Diagnosis, 2014, 34(2): 212-217. (in Chinese)

[12]熊炘,杨世锡,甘春标,等. 齿轮点蚀的多通道数据融合识别方法[J]. 振动、测试与诊断,2014, 34(1):63-68.

Xiong Xin, Yang Shixi, Gan Chunbiao, et al. Multi-channel date fusion for the identification of gear pitting[J]. Journal of Vibration, Measurement & Diagnosis, 2014, 34(1): 63-68.(in Chinese)

[13]米凯夫,张杰. 冷连轧机垂直振动特性的有限元仿真分析[J]. 现代制造工程,2012(12):66-70.

Mi Kaifu, Zhang Jie. Simulation and analysis on the vertical vibration of tandem cold rolling mill based on FEM[J]. Modern Manufacturing Engineering, 2012(12): 66-70. (in Chinese)

[14]王宇江,武建琦. 带钢平整过程中振痕形成及改善措施[J].河北冶金,1992,11(2): 11-12,25.

Wang Yujiang, Wu Jianqi. Formation of chatter mark on steel strip in skin-process and its improving measures[J]. Hebei Metallurgy, 1992, 11(2):11-12,25.(in Chinese)

10.16450/j.cnki.issn.1004-6801.2017.01.002

*国家自然科学基金资助项目(51175035)

2015-01-06;

2015-04-07

TG333.72; TH113.1

李洪波,男,1982年7月生,博士、副教授。主要研究方向为板带轧机力学行为分析与板形控制、轧机振动测试与诊断以及轧制过程表面形貌控制等。曾发表《五次CVC 工作辊辊形与板形控制特性》(《机械工程学报》2012年第48卷第12期)等论文。 E-mail:lihongbo@ustb.edu.cn