高频超声换能器技术研究进展与展望*

吴大伟

(南京航空航天大学机械结构力学及控制国家重点实验室 南京,210016)

◀专家论坛▶

高频超声换能器技术研究进展与展望*

吴大伟

(南京航空航天大学机械结构力学及控制国家重点实验室 南京,210016)

高频超声是超声技术前沿研究领域,可以提供更高的空间分辨率、更精准的检测诊断信息,在生物医学临床与基础研究、先进装备制造无损检测等领域具有重要的应用价值,但其核心器件高频超声换能器的研制一直是高频超声技术发展的瓶颈。首先,介绍了超声换能器基本理论;然后,论述了高频超声换能器技术发展现状、面临技术难题及解决途径,并结合高频超声换能器研制实例予以说明;最后,对高频超声换能器技术进行了讨论与展望。

高频超声; 超声换能器; 微加工; 压电器件

引 言

高频超声(高于30 MHz)是超声技术的重要分支和研究热点,与光学、射线和核磁等无损检测与成像技术相比,其优势在于:a.可以很好地平衡高分辨率与高穿透性之间矛盾;b.可以在微观尺度表征物体的机械性能。经过近二三十年的发展,高频超声已经在电子器件评估与检测、材料微观机械性能表征和生物医学高分辨率成像等领域发挥着不可取代的作用,并已经在生物组织病理定量研究、细胞成像与细胞机械性能检测以及超声镊子等前沿基础研究与应用技术中表现出广泛的前景[1-3]。

超声换能器是超声技术的核心器件,其特性参数从根本上决定整个超声系统的性能,但超声换能器的研制一直是超声技术中的技术瓶颈。其主要原因有:a.超声换能器结构复杂、工艺繁琐;b.超声换能器研制涉及到声学、振动、材料、电子、机械,甚至化学、医学等学科知识。高频超声换能器尺寸小,精度要求高,给换能器设计、材料、工艺提出更高的要求[4]。

1 压电超声换能器原理

1.1 压电超声换能器基本结构

图1与图2为部分中低频率(低于20 MHz)商业压电超声换能器。图1为工业用超声换能器,包括斜探头、可变角探头、直探头和聚焦探头等。图2为医学临床常用超声换能器,包括线阵、凸阵、相控阵和腔内探头等。这些换能器虽然因用途不同外形各异,但其工作原理相同,基本结构类似。

图1 工业用超声换能器(广东多浦乐电子)Fig.1 Ultrasonic transducer arrays for industrial applications (Doppler Electronic Technologies)

图2 医学临床超声换能器(汕头超声仪器研究所)Fig.2 Clinical ultrasonic transducer arrays(SIUI)

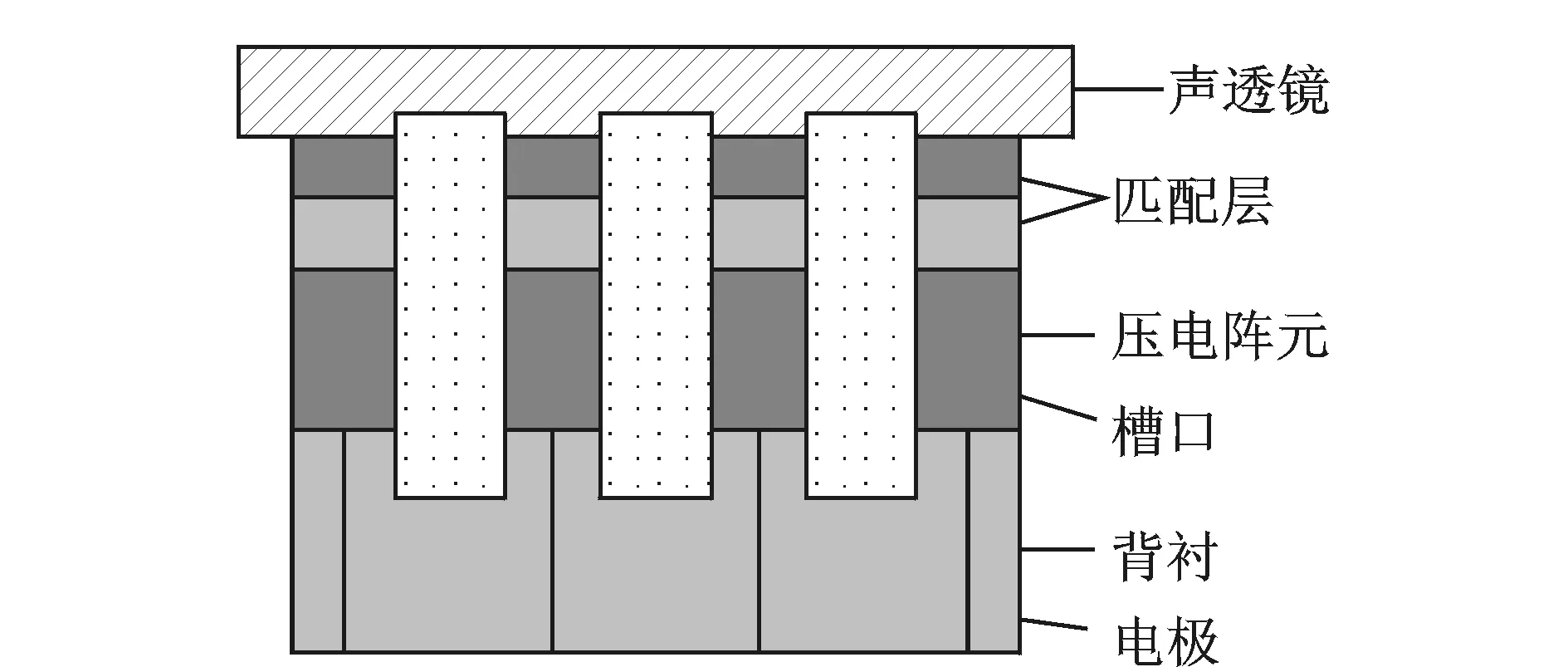

图3为常见的一维阵列超声换能器典型结构示意图,其结构包括阵元、匹配层、背衬层、声透镜和阵元连线等,其中压电材料制备的阵元是换能器核心部件。对于压电陶瓷材料超声换能器,其压电阵元的声阻抗(介质密度与介质中声速乘积)通常大于匹配层与背衬层的声阻抗,此时压电阵元取其基波共振对应的厚度

(1)

其中:f0为阵元基波共振频率;cp,λp分别为压电阵元中的声速和声波长。

图3 超声线阵结构图Fig.3 Construction of an ultrasonic linear array

对于PVDF压电聚合物,其声阻抗小于背衬层,其负载多为水或软组织而无需匹配层,此时阵元基波共振对于厚度[5]为

(2)

从图3可见,换能器的每个阵元都有各自连线,形成独立通道。前端电路可借此控制阵元激发声波时序,实现声束电子聚焦(focusing)与扫描(steering)[6]

(3)

其中:xn,Δtn,Δrn分别为中间阵元与边上第n个阵元之间距离,及它们到达聚焦点P(r,φ)的时间差与路径差;cm为传播介质中声速;式(3)的第1与第2部分分别对应聚焦与扫描的时间延迟。

除了上述电子聚焦,图3所示的声透镜可实现与电子聚焦方向相垂直的物理聚焦,决定超声图像的成像厚度d

(4)

其中:D为孔径大小;λm为介质中声波长。

Fc为声透镜聚焦距离

(5)

其中:Rc为透镜的曲率半径;c1,c2分别为声透镜与介质中的声速。

图4为图3中阵元结构局部放大图。可以看到,各压电阵元被等间距隔开且被匹配层与背衬层夹在中间。因为阵列中阵元等间隔分布,换能器声场因阵元间声场的干涉在φg角度处出现栅瓣[7]

(6)

其中:n为整数;g为两相邻阵元中心间距;λm为介质中声波长;θs为相控阵的扫描角(对于线阵θs=0)。

图4 超声换能器阵元结构图Fig.4 Construction of ultrasonic array elements

为了抑制90°成像视角内出现栅瓣,线阵的g不能大于λm,相控阵的g不能大于λm/2。此外,为了抑制阵元的寄生振动,阵元宽厚比(w/L)要小于0.6[6],因此

w<0.6L

(7)

阵元前面的匹配层实现压电阵元与待测物体间的声阻抗匹配,让更多超声能量传输出去和接收回来,增强信号的灵敏度。对应单一频率的平面波,当匹配层厚度为1/4波长且声阻抗Zm0满足

(8)

则可实现压电材料(声阻抗Zp)与介质(声阻抗Zm)之间100%能量传播。检测、成像用超声换能器都是宽带器件(通常大于50%),Desilets等[8]证明,对于宽频超声换能器,单一1/4波长匹配层的声阻抗应为

(9)

如果为获取更高带宽采用双1/4波长匹配层,其声阻抗分别为

(10)

(11)

此外,阵元后面的背衬层用以消除/削弱信号震荡,调控信号带宽,通常背衬层厚度是其声波长20倍以上。可见,超声换能器研制中需考虑的因素较多,这些因素互相关联制约,需通过计算机辅助设计结合研制者经验,做许多折中处理选取合适的压电阵元、匹配层和背衬层等物理和几何参数,平衡超声换能器空间分辨率、穿透力、声束聚焦和研制成本等,以满足具体应用要求。

从式(1),(2),(6),(7)等可知,换能器的阵元、阵元间隔和匹配层厚等几何尺度与换能器频率成反比关系,频率越高,几何尺度越小。例如在生物医学成像应用中,基于PZT-5H压电材料的1 MHz超声换能器线阵,阵元厚度为2 mm、宽度为1.2 mm,相邻阵元中心间隔为1.5 mm,阵元槽口为0.3 mm。如果换能器频率提高到50 MHz,同样基于PZT-5H材料,则阵元厚度为40 μm、宽度为24 μm,相邻阵元中心间隔为30 μm,阵元槽口为6 μm。可见,高频超声换能器部件尺寸小、精度要求高,这给设计、材料和工艺提出更高的要求,低频超声换能器中使用的常规材料与制备工艺已无法满足要求。

1.2 压电超声换能器阵元

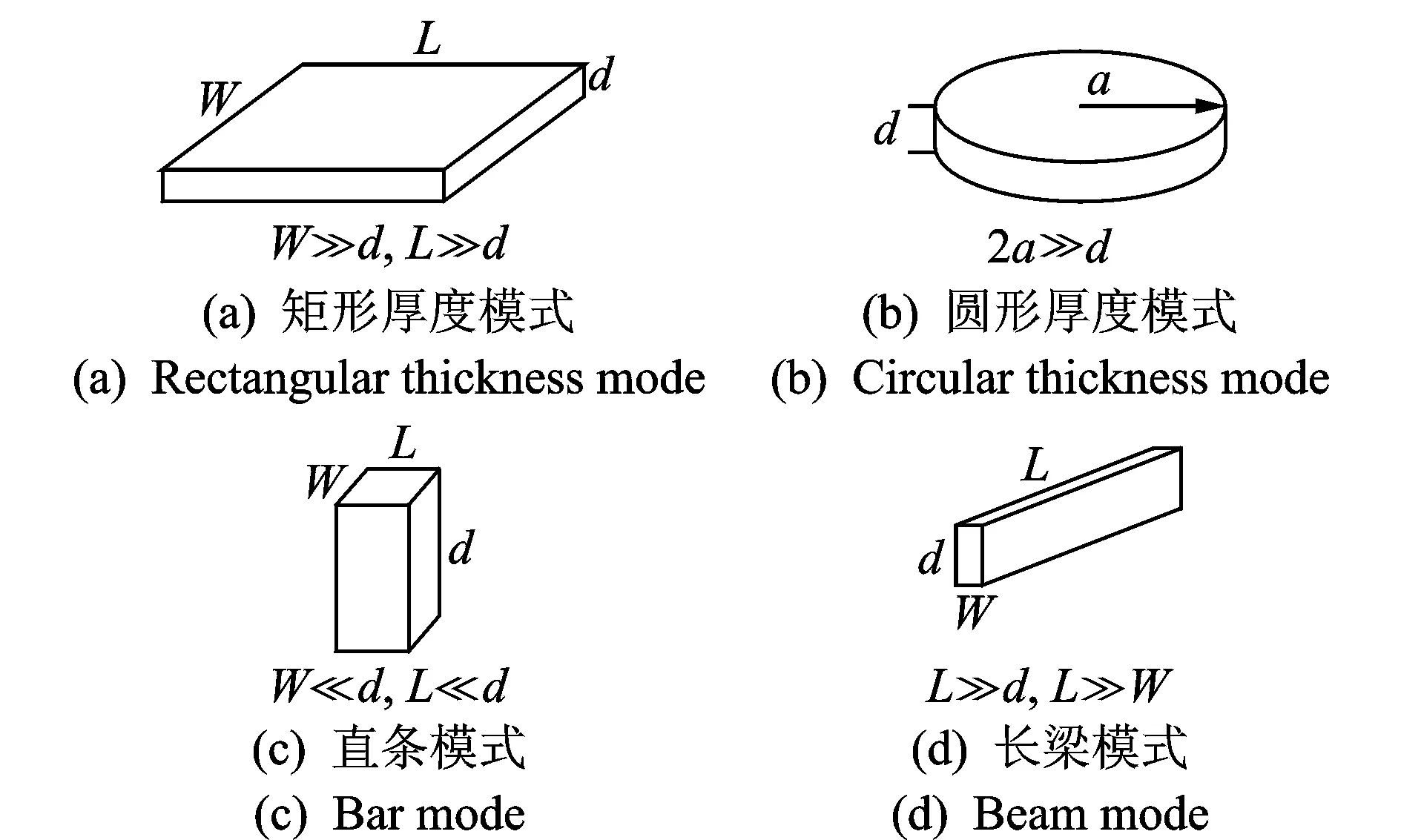

压电超声换能器的核心部件是压电阵元。压电阵元的几何形状因不同换能器类型而各异[7]。图5中的(a)和(b)阵元常用于厚度振动模式下的单阵元超声换能器,(c)常用于直条振动模式下二维超声阵列或压电复合材料,(d)常用于长梁振动模式下的一维线阵与相控阵。

图5 不同几何形状阵元的振动模态Fig.5 Transducer element′s geometries for different modes

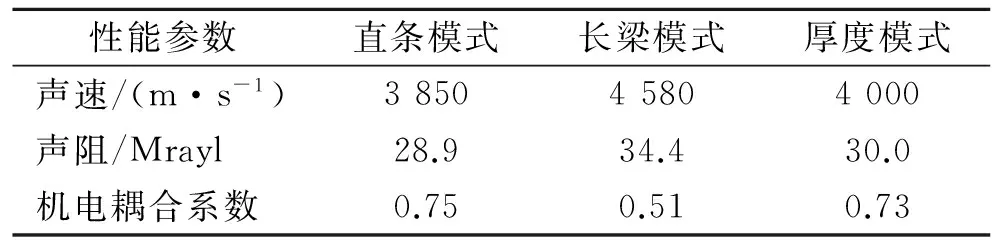

需要特别注意的是,压电材料是各向异性材料。压电阵元的重要参数包括声速、声阻和机电耦合系数等,因其几何形状、极化方向、电极位置不同而数值不同。表1为极化沿厚度方向(图5中d方向),电极面垂直于极化方向条件下,压电阵元在不同几何形状对应的振动模式下的主要声学参数。

表1 不同振动模式下PZT的材料参数

Tab.1 Material properties of PZT of different modes

性能参数直条模式长梁模式厚度模式声速/(m·s-1)385045804000声阻/Mrayl28.934.430.0机电耦合系数0.750.510.73

1 Mrayl = 106kg/(s·m2)

Selfridge等[9]对压电阵元几何尺寸与其重要声学参数间定量关系进行了理论分析与预测。图6为Selfridge理论预测的压电阵元声速分布随阵元宽高比变化规律。图的左边对应图5(d)长梁模式,右边对应图5(a)和图5(b)的厚度模式。当宽高比的值处于中间位置(宽高比为1左右),阵元的寄生振动会影响到换能器的性能,在宽频换能器设计中阵元应尽量避免采用此几何形状。

图6 压电阵元声速与其宽高比关系Fig.6 Sound speed dispersion for a transducer element as a function of w/d aspect ratio

1.3 压电超声换能器物理模型

换能器阵元的电学特性可通过图7所示的集总参数电路模型获得[7]。其中:C0为压电阵元的固有电容;Rs,Cs,Ls为阵元压电效应产生的辐射阻抗(radiation impedance)转化出的等效集总电路的电阻、电容与电感

C0=εSA/d

(12)

(13)

(14)

(15)

图7 单阵元换能集总参数电路模型Fig.7 Electrical lumped equivalent circuit for a transducer element

其中:εS为压电阵元材料受夹介电常数;A为压电阵元电极面积;d为压电阵元厚度;Z1和Z2为阵元前后端负载(通常为匹配层与背衬层)声阻抗;kT为压电材料机电耦合系数;ω1为等效电路的串联共振频率;阵元声阻抗率Zc=ρcA。

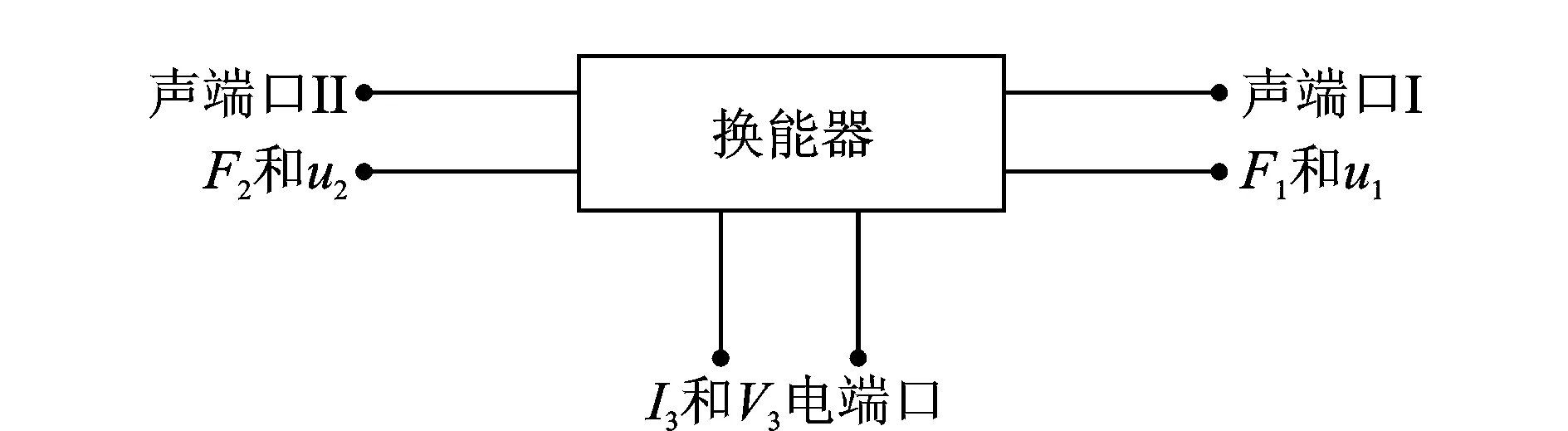

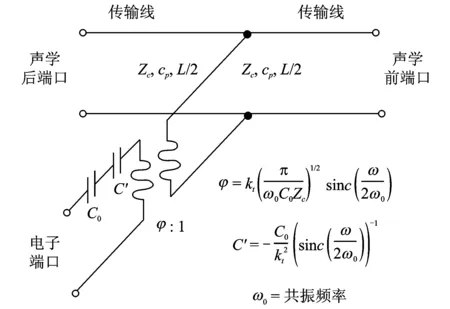

此等效电路可有效模拟具有匹配层与背衬层的换能器阵元的电学特性,缺点是无法描述声学响应。图8为三端等效电路模型,完整模拟换能器声、电特性。此类等效电路主要包括Mason模型、Redwood模型和KLM模型等,其中KLM模型[10]最为常用,如图9所示。

图8 压电阵元的三端等效电路模型Fig.8 Three-port equivalent circuit for a transducer element

图9 单阵元换能器KLM等效电路模型Fig.9 The KLM model for a transducer element

KLM模型将换能器结构中的压电层、匹配层、背衬层和黏结层等视为传输线,其优点是可以将声、电接口分离:声学前端口连接匹配层、黏结层、电极层、声透镜和负载等,声学后端口连接背衬层、黏结层和电极层等,电子端口连接电阻匹配网络、电信号接收端等。采用此模型,换能器的声阻匹配、背衬、电阻匹配等可被分开来研究,简化了换能器设计。

1.4 压电超声换能器材料

压电超声换能器材料可分为两类,一类是压电材料(active materials),包括压电陶瓷、压电单晶、压电聚合物、压电膜和压电复合材料等;一类是无源材料(passive materials),包括匹配层材料、背衬层材料、声透镜材料、槽口填充材料、黏结材料和电极材料等。

压电材料的机电耦合系数、介电常数和声阻抗等是换能器设计中关键参数。例如,医学成像压电换能器的极限带宽与机电耦合系数的平方成正比关系[7]

(16)

PZT(PbZr1-xTixO3)压电陶瓷家族具有较高的机电耦合系数与介电常数,是最常见的换能器材料。其中:PZT-5A和PZT-5H属于软PZT材料,灵敏度高,常用于水听器、医学超声换能器等;PZT-2,PZT-4,PZT-8等属于硬PZT材料,耐高压,不易退极化,常用于功率超声换能器。近年来由于环保与健康考虑,无铅压电陶瓷(如KNN,BNT)成为国内外研究热点[11]。

PMN-PT,PZN-PT压电单晶拥有卓越的压电性能,机电耦合系数甚高,基于它们的超声换能器带宽可达100%,且灵敏度高[12]。PMN-PT等压电单晶已用于制备高端超声换能器阵列。

压电陶瓷、压电单晶等材料一个主要缺点是声阻抗非常高(30~40Mrayls),需要多层声阻抗匹配。如将这些材料切割出网格分布槽口并填充低声阻抗的聚合物如环氧树脂,可得到性能优异的1-3压电复合材料。相比压电陶瓷,1-3压电复合材料声阻抗低易匹配、机电耦合系数更高、脆性降低[13]。缺点是加工成本较高,高频压电复合材料制备难度高。

PVDF有机压电聚合物薄膜虽然机电耦合系数和介电系数均较低,但其声阻抗与水、软组织接近,且具有高柔顺系数和高压电电压常数(g),常用于制备水听器和单阵元高频换能器[14]。

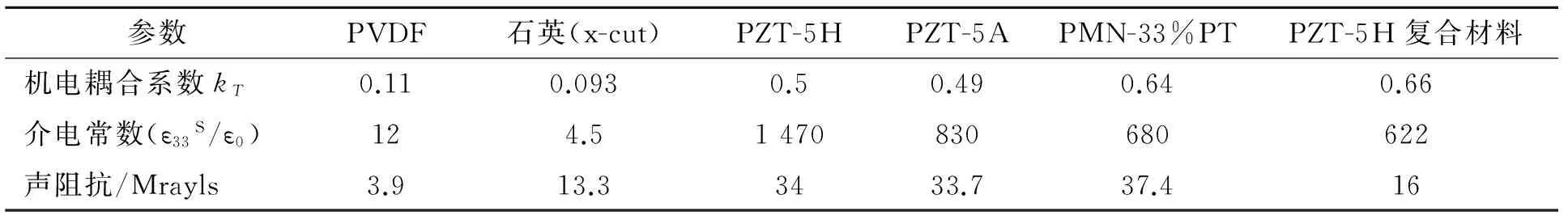

此外,ZnO,PZT,AIN等材料的压电薄膜常用于制备特高频超声换能器或声表面波器件[15]。表2为超声换能器常用压电材料性能比较。

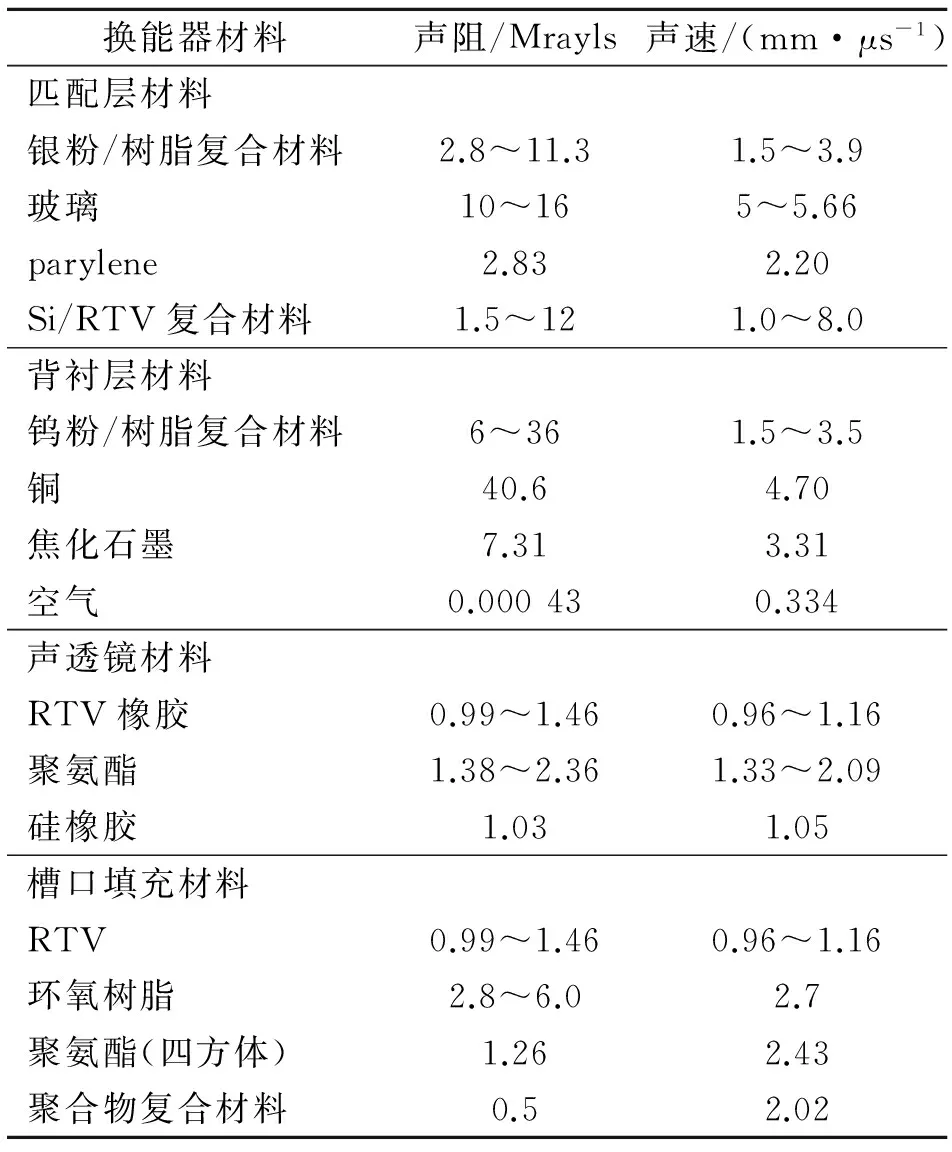

压电换能器中除了阵元是压电材料,剩余部件的材料都属于无源材料。它们因用途和功能需求不同,材料性能各异,声阻抗与声衰减值是设计中最关心的参数。对于医学成像超声换能器,匹配层材料要求声衰减低,声阻抗2~10Mrayls左右;背衬层材料要求声衰减高,声阻抗5~30Mrayls左右;声透镜材料要求声衰减低,声阻抗1~2Mrayls左右;阵元槽口填充材料声阻抗1~2Mrayls左右。表3为超声换能器常用无缘材料的部分性能参数。

1.5 压电超声换能器声场

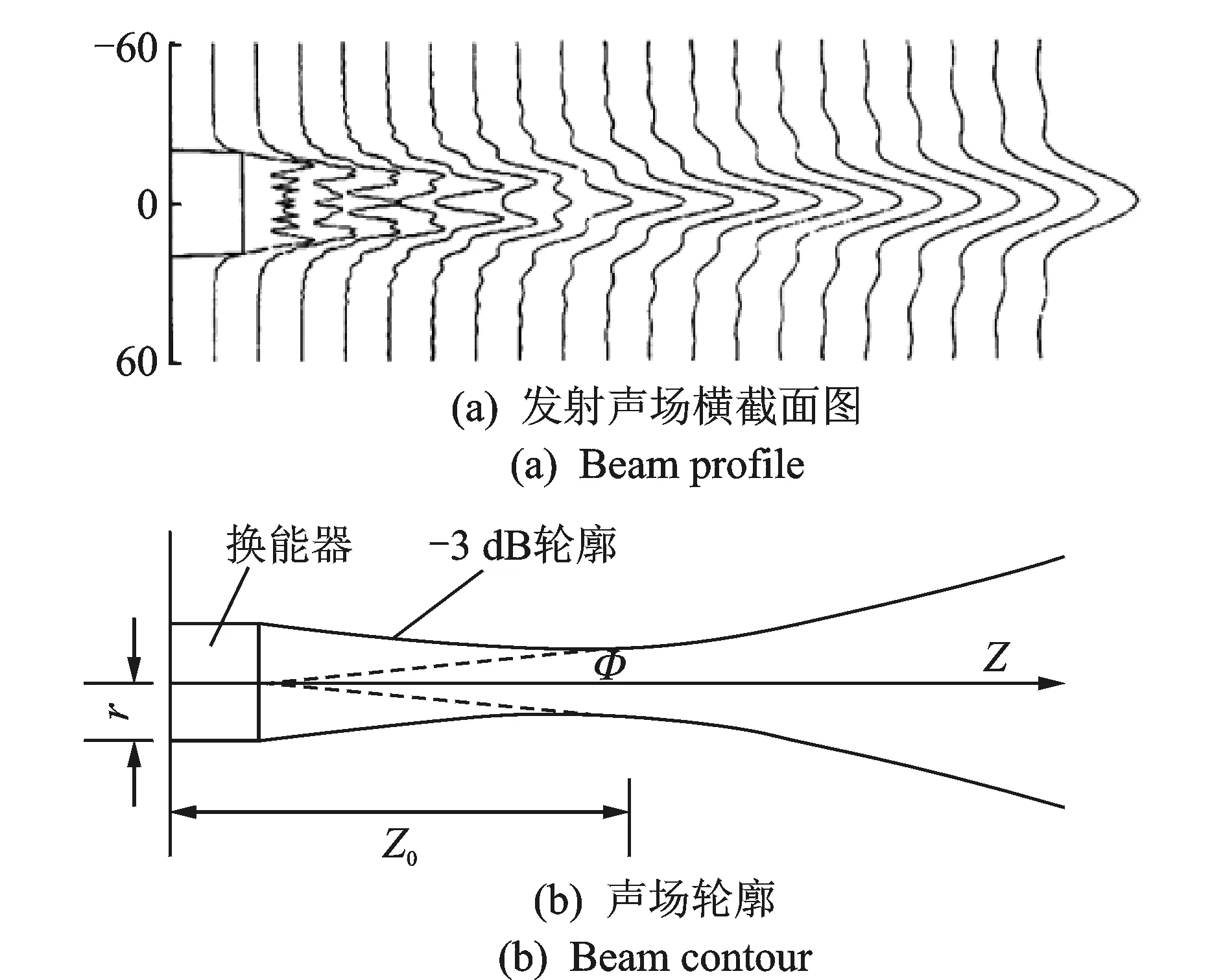

超声换能器声场参数是超声检测、成像应用的重要指标。无论在工业检测还是在医学成像应用中,超声换能器的尺寸和超声波长处于一个量级,因此超声换能器的声场具有典型的衍射特征。依据惠更斯理论将衍射声场视为换能器孔径内无限小的点阵元声场互相干涉形成,并通过Rayleigh-Sommerfeld积分实现声场的理论计算[10]。图10是直径为D,半径为r的活塞型换能器在频率为f正弦波驱动下的发射声场横截面图及声场轮廓图。

图10 活塞式超声换能器发射声场及其轮廓Fig.10 Beam profile and beam contour of a piston ultrasonic transducer

图10(a)可见,靠近换能器表面区域声场分布比较复杂,声强与声压幅值振荡,此区域为换能器声场近场(Fresnel区域)。距离较远处声场分布简单,声强与声压幅值各自以1/Z2,1/Z规律衰减(Z为换能器表面中心的轴向距离,如图10(b)所示),此区域为远场(Fraunhofer区域)。在声速为cm,声波长为λm的介质中,近场与远场的分界点距离换能器表面

(17)

此距离Z0亦称换能器的自然焦距。在常规超声检测与成像中,应避开使用换能器近场。超过自然焦距Z0,超声声场沿着φ开始往外扩散,如图10(b)所示,声场扩散角遵循

sinφ=0.61λm/r

(18)

实际使用的超声换能器大都经过物理或电子聚焦来抑制声场扩散,形成窄而长的声束,并多在脉冲回波模式下工作,其声场轮廓如图11所示。其中,关键的参数是声场焦点长度FZ和焦点处声束宽度BD。焦点长度FZ决定轴向检测和成像区域大小,焦点处声束宽度BD决定横向成像空间分辨率。FZ可由以下公式求得

(19)

图11 聚焦超声换能器发射声场轮廓Fig.11 Beam contour of a focused ultrasonic transducer

SF定义为

SF=F/Z0

(20)

其中:F为换能器聚焦点距离;Z0为换能器自然焦距;对于未聚焦的平面换能器,SF=1。

BD可由下式求得

(21)

其中:λm为声波在介质中波长;f#为相对孔径。

f#定义为

f#=Fc/D

(21)

BD可用于表征换能器的横向分辨率,换能器的纵向分辨率为

(22)

其中:BW为超声信号-6 dB带宽与超声信号中心频率比值。

表2 超声换能器常用压电材料重要参数

Tab.2 Piezoelectric materials for ultrasonic transducers

参数PVDF石英(x-cut)PZT-5HPZT-5APMN-33%PTPZT-5H复合材料机电耦合系数kT0.110.0930.50.490.640.66介电常数(ε33S/ε0)124.51470830680622声阻抗/Mrayls3.913.33433.737.416

表3 超声换能器常用无源材料参数

2 高频换能器制备技术现状

高频超声换能器与常规低频超声换能器一样,其研制包括阵元加工、匹配层制备、背衬层制备、阵元电极连线、声透镜制备和封装等工艺。近一二十年,国内外许多学者一直致力于高频超声换能器制备新技术的研究。笔者主要介绍其中比较关键的阵元加工与连线技术现状。

2.1 阵元加工技术

加工超声阵元的压电陶瓷和压电单晶等材料较硬且脆性大,属于难加工材料。高频超声换能器阵元尺寸小、几何精度和加工工艺要求高。目前常用的加工方法有如下几种。

2.1.1 刀片机械切割

刀片切割是最常见的超声换能器加工工艺,它通过高速运转的刀片机械切割压电材料形成阵元;阵元间隙由刀片厚度决定。低频(<10 MHz)线阵、相控阵和面阵通常都是通过此方法实现。高频阵列也可通过使用超薄刀片实现。美国南加州大学超声换能器研究中心的Kirk Shung教授小组使用10~15 μm刀片成功实现35 MHz的高频线阵[16]。这种方法的局限是只能切割直线,无法实现例如环形阵列等复杂形状。

2.1.2 激光微加工

激光微加工是利用微米尺度激光束产生高温融化或气化被加工压电材料形成阵元;阵元间隙的大小主要由激光束光斑尺寸决定。加拿大多伦多大学的F.S. Foster小组使用UV激光器产生8 μm光斑,成功加工出35~45 MHz超声换能器阵列[17]。激光微加工的一个显著优点是可以加工出复杂几何形状,因此亦被用于加工高频环形阵列[18];缺点是设备昂贵,加工成本高。

2.1.3 MEMS微加工

MEMS微加工技术由半导体加工技术改造而来,通过综合运用光刻、刻蚀(包括湿法刻蚀、干法刻蚀)等技术研制微米尺度器件。最近一二十年被应用于加工高频超声阵列,并成为研究热点。日本Ito等[19]用湿法刻蚀ZnO压电薄膜,研制出100 MHz线阵。微加工技术的另一重要应用是用于加工电容式微加工换能器(cMUT)。美国斯坦福大学的Yakubi教授是这一领域的先驱[20]。与传统基于压电材料的超声换能器不同,它是利用微加工技术在硅材料上形成覆盖薄膜的空腔(cavity),通过静电力引起薄膜的振动产生超声波。微加工技术的优点是可以加工复杂平面阵列,可批量生产;缺点是设备昂贵、工艺复杂。

2.2 阵元电极连接技术

超声换能器每个阵元都有自己的连线以形成独立通道。对于拥有几百甚至上万阵元的换能器阵列,阵元电极连线技术是换能器制备的关键与难点,尤其对于阵元更小的高频换能器阵列更是如此。

2.2.1 柔性电极连线

通常超声换能器阵列的阵元电极连接通过柔性电路(flexible circuits)实现:将电极连线制备在柔性绝缘基底上,比如聚酰亚胺(Kapton),通过环氧树脂将柔性电路上的电极与阵元对准粘合,如图12(a)所示。此方法工艺简单、弯折性好、连接密度较高而获得广泛应用。但对于高频超声换能器,特别是面阵应用中,此方法面临两个问题:a.柔性电路厚度通常为10 μm以上,黏结层厚度为2~5 μm,此厚度在低频应用中可做声透明处理,在高频应用中无法忽略,会明显影响到换能器性能;b.高频面阵阵元尺寸小,柔性电路与阵元间的对准粘合非常困难。

图12 柔性电极连线与超声焊接连线Fig.12 Examples of flexible circuits bonding and ultrasonic wire bonding

2.2.2 超声焊接连线

超声焊接连线利用热、压力和超声波能量使细金属线与基板紧密焊合,广泛应用于半导体芯片等电力电子领域。超声换能器结构复杂,此技术只适用稀疏阵元连线,不适用高密度阵元,特别是超声面阵。图12(b)为笔者通过超声焊接技术给50 MHz超声环形阵列的阵元连线实例。

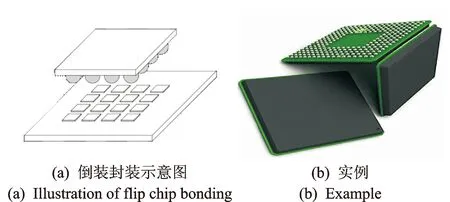

2.2.3 倒装封装连线

倒装封装连线(flip chip bonding)通过阵列排列的焊料凸点实现与基底部件连接,直接以对准倒扣方式将连线板上连接点与基底上凸点键和,如图13所示。此技术连接点小、对准精确,适合高密度、微型阵元电极连线。笔者研制的点焊面阵电极连线即采用此技术(详见3.2高频超声面阵)。但在超声换能器应用中,倒装封装只能通过背衬层进行,要求背衬层具有较高的声衰减同时具有良好的导电性,限制了此技术应用。

图13 倒装封装示意图与实例Fig.13 Illustration and an example of flip chip bonding

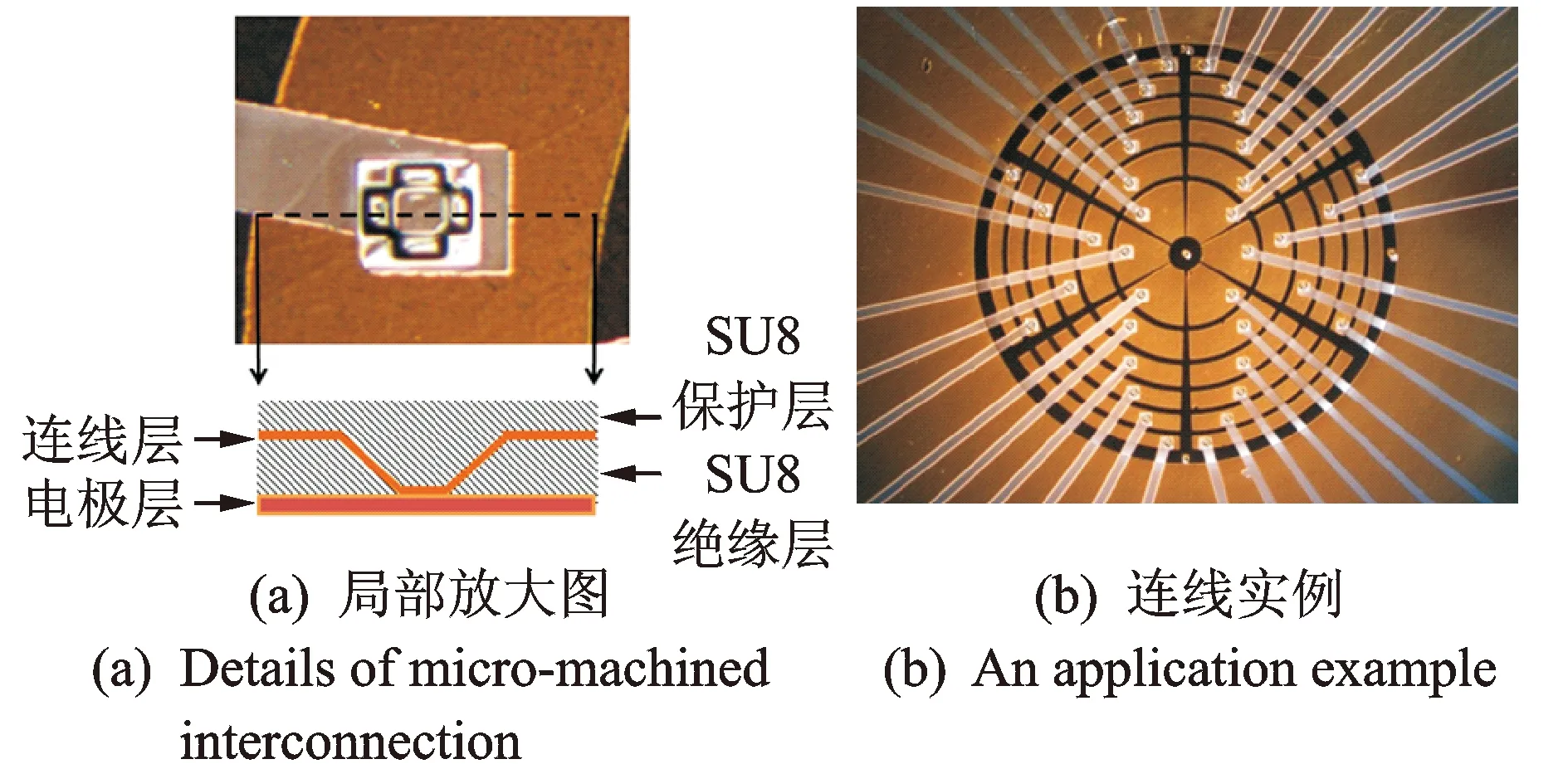

2.2.4 微加工封装连线

近年,笔者采用微加工连线工艺实现微型多阵元电极连接:在阵元电极表面旋涂(spin-coating)一层1~2 μm厚的SU-8 2000(MicroChem,USA)绝缘隔离层,通过掩模曝光光刻,在SU-8隔离层上开出一系列几十微米、大小具有平滑过渡面的连接窗口,溅射银导电层并通过掩模曝光光刻形成连接线路[21]。图14为以此工艺完成的超声环形面阵阵元连接照片与局部放大图。此方法制备的阵元互连层厚度小、精度高、可靠性高。

图14 基于SU-8的微加工连线局部放大图与连线实例Fig.14 Illustration and an example of SU-8 based micro-machined interconnection

3 高频超声换能器研制实例

结合上述换能器设计、换能器材料、换能器阵元加工、换能器连线封装知识,介绍几款笔者近年来研制的高频压电超声换能器。

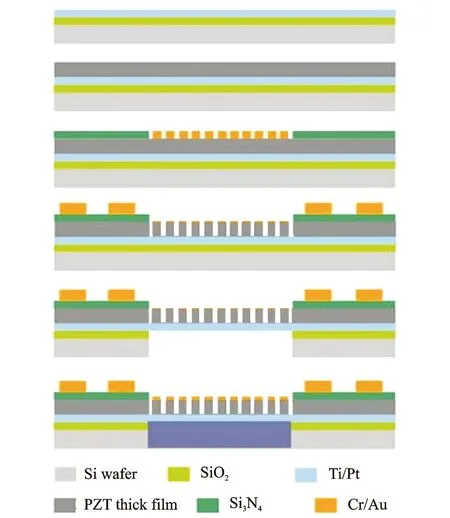

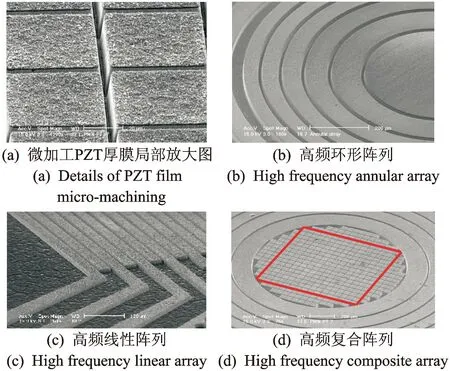

3.1 微加工高频超声阵列

50~100 MHz高频超声阵列要求阵元厚度为20~40 μm,阵元间槽口为4~10 μm,传统压电陶瓷(晶粒尺寸为1~10 μm)结合机械切割技术(切割槽口为10 μm以上)不再适用,笔者采用微加工压电厚膜技术制备了一系列50~100 MHz超声换能器阵列。图15为此制备技术的工艺流程。首先,甩涂方法在硅片基底上制备PZT压电厚膜;然后,用干刻蚀技术微加工PZT厚膜形成微小阵元,用湿刻蚀除去PZT阵列下面的硅片基底并填充背衬层,制备匹配层后封装连线[22-23]。

为了获得亚微米晶粒、致密PZT厚膜,需先将PZT陶瓷粉末球磨,并与PZT凝胶溶胶以优化比例混合后再球磨制成浆料,每次甩涂烧结后用抽真空技术将PZT凝胶溶胶渗入膜中再次烧结,如此反复直至到达需求的厚度[24]。

为了获得10 μm以下垂直的微型阵元槽口,先用光刻技术结合脉冲电镀生成镍金属掩模,然后采用基于氯基腐蚀气体的深反应离子干刻蚀技术(DRIE)刻蚀出微型槽口[22]。

图16(a)为微加工PZT厚膜局部放大图,可以看到槽口宽度(6 μm)小于10 μm且非常的垂直(展弦比大于10),满足50~100 MHz超声阵列制备需求。图16(b),(c),(d)分别为依此技术制备的高频环形阵列、线性阵列与复合阵列[22-25]。图17为基于此技术制备的90 MHz超声换能器得到的羊神经根超声图像与光学图像。

图15 微加工PZT厚膜超声阵列工艺流程图Fig.15 Fabrication flow of PZT film ultrasonic arrays

图16 基于PZT厚膜的微加工高频超声换能器Fig.16 Micro-machined high-frequency PZT films ultrasonic transducer arrays

图17 羊神经根的90 MHz超声图像与光学图像Fig.17 90 MHz ultrasonic image and optical image of spinal roots of a sheep

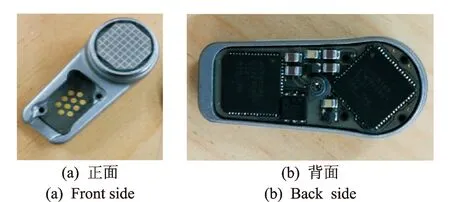

3.2 高频超声面阵

图18 机械切割超声换能器面阵阵元Fig.18 2D ultrasonic array elements formed by mechanical dicing

Epotek-30环氧树脂黏滞性低,流动性好,且具有较好的温度和机械性能,被选用为阵元间槽口的填充材料。图18中切割后的样品需经过离子处理(plasma treatment),改善表面亲水性,使环氧树脂更容易渗入阵元槽口中。环氧树脂的填充过程在抽真空环境下进行,以保证树脂充分渗入到阵元底部,并排除树脂溶液中的气泡。

匹配层和背衬层材料都是由固体粉末与环氧树脂制备的复合材料。匹配层由氧化铝粉末与环氧树脂制备而成,背衬层由钨粉与银粉混合金属粉末与环氧树脂制备而成。因具体应用需求,它们对声学和电学等性能的要求差异较大,其中背衬层要求导电性能好、声阻抗值适中、声衰减系数较高、具有一定硬度、温度和机械稳定性好等要求。有限元仿真表明,此背衬层的声阻抗值取10Mrayls时,可以保证换能器兼具需要的信号灵敏度和带宽性。此外,背衬层需要有良好的导电性,以便使用倒装连线技术连接阵元。为满足上述要求,采用如下制备工艺:3~7 μm颗粒大小的钨粉与8~10 μm颗粒大小的银粉以重量比2∶1均匀混合,放入适量(与金属粉末重量比为1∶10)环氧树脂Epotek-301人工搅拌1 min,球磨4~5 h;然后加入环氧树脂硬化剂,人工搅拌半分钟,球磨半分钟。搅拌好的背衬浆料倾倒在Pz31压电陶瓷表面,在9 kr/min转速下离心5~7 min。离心后的样品需在室温下经过24 h和温箱65℃环境2 h硬化过程。需要注意的是,在离心过程中环氧树脂会积聚在背衬上层和部分金属粉末形成不导电材料,需打磨去除。匹配层由氧化铝粉末与环氧树脂以类似工艺流程制备而成,其声阻抗值需满足式(9),厚度为1/4波长。图19为连线封装后的点焊用高频超声面阵正反面图片。

图19 点焊用高频超声面阵正面与背面Fig.19 Front and back sides of ultrasonic 2D arrays for spot-welding applications

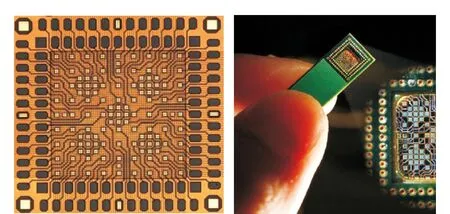

上述阵列采用的是倒装封装连线,如果结合微加工封装连线,可制备出如图20所示的高频超声阵列。

图20 微加工阵元连线高频超声面阵Fig.20 High frequency ultrasonic 2D array with micro-machined element interconnections

3.3 特高频超声环阵

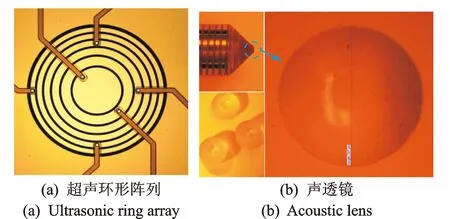

声学显微镜在生物医学高分辨率成像、芯片封装无损评估、材料微观机械性能研究等前沿领域有重要应用。传统声学显微镜都采用单阵元换能器结合坚硬(摩氏硬度为9,声速11ms/μs)的蓝宝石作为声透镜材料实现声束高度聚焦。蓝宝石价格昂贵、加工困难且声阻抗非常高(40Mrayls)。笔者采用特高频环形阵列结合价格低廉、易加工、低声阻抗、低声衰减的石英玻璃(摩氏硬度为7,声阻抗为12Mrayls)实现高度聚焦声束。此换能器采用射频磁控溅射法制备的氧化锌薄膜作为压电材料,通过湿法刻蚀氧化锌薄膜形成环形阵列,最后用微加工阵元连线实现阵元连接。图21为制备出的特高频超声环形阵列及特高频声透镜。

图21 声学显微镜用超声环形阵列与其声透镜Fig.21 Ultrasonic ring array and its acoustic lens for acoustic microscopy

基于此特高频(400 MHz)换能器的声显微镜可提供最高3~4 μm的空间分辨率,首次实现了木头细胞(细胞大小为40 μm左右,细胞壁为7 μm左右)的超声图像,如图22(b)所示。与图22(a)的光学图像比较可发现,超声图像可以显示光学图像无法呈现的信息:细胞壁主要由纤维素组成,相邻细胞的细胞壁结合处含较多果胶质,声学图像可显示它们具有不同的反射强度,光学图像则难以发现区别[26]。

图22 植物细胞的光学图像与超声图像Fig.22 Optical and ultrasonic images of wood cells

4 讨论与展望

首先,介绍了压电超声换能器基本结构及工作原理,指出高频超声换能器制备中面临的技术难点;然后,笔者结合所研制的几个高频超声换能器实例,从换能器设计、材料制备、材料加工、阵元连线和封装等方面给出可行的技术解决途径。

笔者所介绍的换能器制备方法都属于减法制造(subtractive manufacturing),它们共同的缺点是:换能器的设计制造周期长、工艺复杂、加工成本高。现代高频超声的发展需求微型、尺寸精确、多阵元、甚至特殊阵元形状与特殊阵元分布的新型换能器。超声换能器结构复杂且所需的压电陶瓷脆性大不易加工,这给传统减法制备带来技术挑战。

增材制造(additive manufacturing,或称3D打印),是现代数字化制造技术的代表,它直接从数字模型通过材料堆积快速成型来制造任意结构三维实体,能最大限度地使用原材料、极大缩短产品的研制周期、降低研制成本。近些年,增材制造技术在陶瓷器件制备领域得到了广泛重视与迅速发展,出现以光刻成型、熔融沉积成型、选择性激光烧结和电子束熔化成型等为代表的增材制造技术[27-28]。其中,光刻成型技术通过逐层叠加含光敏固化剂陶瓷浆料、逐层光固化成型;在众多增材制造技术中具有最高的成型精度且系统简单、制造速度快、成本低[29]。光固化成型技术结合现代的微加工技术进一步发展出的微立体光刻成型技术(Micro-stereolithography,缩写μSLA)[30],可以快速制造出其他微加工技术无法实现的微型、高精度、三维器件[31-33],契合高频超声换能器制备的需求,为高频超声换能器的研制与应用提供了新的空间。

目前,微立体光刻成型打印压电陶瓷材料及器件工作国内外都还尚处于萌芽探索阶段,工作主要集中在以下两个方面:a.克服打印压电陶瓷需要高浓度的浆料与高浓度瓷浆料黏稠性高、散射强影响固化成型之间的矛盾[34];b.克服打印精度要求高与器件固化成型皱缩变形、热处理变形之间的矛盾[35]。相关的工作主要包括:a.加州伯克利大学的Xiang Zhang教授小组较早的探索微立体光刻成型打印锆钛酸铅压电薄膜[36];b.通用电器(GE)研发中心通过使用带有线阵图形的掩膜(mask)作为投射图像的模式产生器,制造1~25 MHz超声换能器线阵阵元[37];c.南加州大学Qifa Zhou教授近年尝试打印高频压电器件的阵元[38]。目前,已报导的工作只限于压电陶瓷材料与压电陶瓷阵元的打印,发展基于微立体光刻成型技术的压电阵元、背衬层、匹配层、电极连接的全打印应用基础研究是微型高频超声换能器领域具有挑战性和重要性的前沿课题[39]。

此外,集成超声器件具有结构完整、性能优异、体积小和成本低等优点,是目前超声换能器领域研究热点,也是未来技术发展趋势。美国宾州州立大学Trolier-McKinstry教授团队基于微加工压电薄膜换能器(pMUT)[40]发展出的集成压电薄膜换能器[41],以及美国斯坦福大学Khuri-yakub教授团队的集成电容式微加工换能器(cMUT)[42-43]均已取得重要进展,并有初步应用。但是更高频率(高于20 MHz)、特殊阵元形状与特殊阵元分布的集成超声器件的制备技术仍有待突破。

[1] Lockwood G R, Turnbull D H, Christopher D A, et al. Beyond 30 MHz: applications of high frequency ultrasonic imaging[J]. IEEE Engineering in Medicine and Biology, 1996, 15(6):60-71.

[2] Foster F S, Pavlin C J, Harasiewicz K A, et al. Advances in ultrasound biomicroscopy[J]. Ultrasound in Medicine & Biology, 2000, 26(1):1-27.

[3] Maev R G. Acoustic microscopy: fundamentals and applications[M]. Weinheim: Wiley-VCH, 2008.

[4] Shung K K, Zipparo M. Ultrasonic transducers and arrays[J]. IEEE Engineering in Medical and Biology, 1996, 15(6): 20-30.

[5] Hunt J W, Arditi M, Foster F S. Ultrasound transducers for pulse-echo medical imaging[J]. IEEE Transaction on Biomedical Engineering, 1983, BME-30(8): 453-481.

[6] Shung K K. Diagnostic ultrasound: imaging and blood flow measurements[M].Baca Raton, FL: CRC Press/Taylor & Francis, 2006.

[7] Szabo T L. Diagnostic ultrasound imaging: inside out[M]. Burlington, MA:Elsevier Academic Press, 2004.

[8] Desilets C S. Transducer arrays suitable for acoustic imaging[D]. Stanford, CA: Stanford University, 1978.

[9] Selfridge A R, Kino G S, Khuri-Yakub R. Fundamental concepts in acoustic transducer array design[C]∥Proceedings of IEEE International Ultrasonic Symposium. Boston, Massachusetts: [s.n.], 1980: 989-993.

[10]Cobbold R S C. Foundations of biomedical ultrasound[M]. New York:Oxford University Press, 2006.

[11]Saito Y, Takao H, Tani T, et al. Lead-free piezoceramics[J]. Nature,2004,432: 84-87.

[12]Park S E, Shrout T R. Characteristics of relaxor-based piezoelectric single crystals for ultrasonic transducers[J]. IEEE Transactions on Ultrasonics, Ferroelectrics, and Frequency Control, 1997, 44(5):1140-1147.

[13]Smith W A, Auld B A. Modeling 1-3 composite piezoelectrics: thickness-mode oscillations[J]. IEEE Transactions on Ultrasonics, Ferroelectrics, and Frequency Control, 2000, 38(1):40-48.

[14]Foster F S, Harasiewicz K A, Sherar M D. A history of medical and biological imaging with polyvinylidene fluoride (PVDF) transducers[J]. IEEE Transactions on Ultrasonics, Ferroelectrics, and Frequency Control, 2000, 47(6):1363-1371.

[15] Damjanovic D. Ferroelectric, dielectric and piezoelectric properties of ferroelectric thin films and ceramics[J]. Reports on Progress in Physics, 1998,61:1267-1324.[16]Cannata J, Williams J, Zhou Q, et al. Development of a 35-MHz piezo-composite ultrasound array for medical imaging[J]. IEEE Transactions on Ultrasonics, Ferroelectrics, and Frequency Control, 2006, 53(1):224-236.

[17]Lukacs M, Yin J, Pang G, et al. Performance and characterization of new micromachined high-frequency linear arrays[J]. IEEE Transactions on Ultrasonics, Ferroelectrics, and Frequency Control, 2006, 53(10):1719-1729.

[18]Snook K, Hu C, Shrout T, et al. High-frequency ultrasound annular-array imaging. Part I: array design and fabrication[J]. IEEE Transactions on Ultrasonics, Ferroelectrics, and Frequency Control, 2006, 53(2):300-308.

[19]Ito Y, Kushida K, Sugawara K, et al. A 100 MHz ultrasonic transducer array using ZnO thin films[J]. IEEE Transactions on Ultrasonics, Ferroelectrics, and Frequency Control, 1995, 42(2):316-324.

[20]Ladabaum I, Jin X, Soh H, et al. Surface micromachined capacitive ultrasonic transducers[J]. IEEE Transactions on Ultrasonics, Ferroelectrics, and Frequency Control, 1998, 45(3):678-690.

[21] Wu D. Development of 2D ultrasonic arrays for Spot-welding application[R]. Callaghan Innovation, Wellington, New Zealand: [s.n.], 2014.

[22]Zhou Q,Wu D, Liu C, et al. Micro-machined high frequency (80 MHz) PZT thick film linear arrays[J]. IEEE Transactions on Ultrasonics, Ferroelectrics, and Frequency Control, 2010, 57(10):2213-2220.

[23]Wu D, Zhou Q, Geng X, et al. Very high frequency (beyond 100 MHz) PZT kerfless linear array[J]. IEEE Transactions on Ultrasonics, Ferroelectrics, and Frequency Control, 2009, 56(10):2304-2310.

[24]Wu D, Zhou Q, Shung K, et al. Dielectric and piezoelectric properties of PZT composite thick film with variable solution to powder ratios[J]. Journal of America Ceramic Society, 2009, 92(6):1276-1279.

[25]Wu D, Liu C, Zhou Q, et al. High-frequency micromachined ultrasonic annular arrays[C]∥Proceedings of IEEE International Ultrasonic Symposium. Roma, Italy: [s.n.], 2009:2201-2204.

[26]Wu D, Petherick R, Harris P. Measurement of local wood velocities by acoustic microscopy[C]∥Proceedings of IEEE International Ultrasonic Symposium. Prague, Cezch Republic: [s.n.], 2013:1587-1589.

[27]张剑光,韩杰才,赫晓东,等.制备陶瓷件的快速成型技术[J].材料工程,2001,6:37-40.

Zhang Jianguang, Han Jiecai, He Xiaodong, et al. Rapid prototyping technique for fabricating ceramics[J].Journal of Materials Engineering, 2001,6:37-40. (in Chinese)

[28]Travitzky N, Bonet A, Dermeik B, et al. Additive manufacturing of ceramic-based materials[J]. Advanced Engineering Materials,2014,16(6):729-754.

[29]Griffith M, Haloran J. Free form fabrication of ceramics via stereolithography[J]. Journal of American Ceramics Society, 1996, 79(10):2601-2608.

[30]Bertsch A, Zissi S, Jezeuel J, et al. Microstereolithography: concepts and applications[C]∥Proceedings of 8th IEEE Conference on Emerging Technologies and factory automation. ETFA, Antibes Juan Les Pins, France: [s.n.], 2001:289-298.

[31]田小永,殷鸣,李涤尘.渐变折射率人工电磁介质设计与3D打印制造[J].机械工程学报,2015,51(7):124-129.

Tian Xiaoyong, Yin Ming, Li Dichen. Design and fabrication of gradient index artificial electromagnetic medium based on 3D printing[J]. Journal of Mechanical Engineering, 2015,51(7):124-129. (in Chinese)

[32]周庚侠,班书宝,吴东岷,等.面投影微立体光刻系统的开发与研究[J].制造业自动化, 2011, 33(2):129-132.

Zhou Gengxia, Ban Shubao, Wu Dongmin, et al. Development of projection microstereolithography system[J]. Manufacturing Automation, 2011, 33(2):129-132. (in Chinese)

[33]沙箐契,候丽雅,章维一.基于微立体光刻技术的组织支架的制备[J].华中科技大学学报:自然科学版, 2007,35:61-63.

Sha Jingqi, Hou Liya, Zhang Weiyi. Tissue bracket fabrication using micro-solid light chisel technology[J]. Journal of HUST: Nature Science, 2007,35:61-63. (in Chinese)

[34]Sun C, Zhang X. The influence of the materials properties on ceramic micro-stereolithography[J]. Sensor and Actuators A, 2002, 101:364-370.

[35]Muhler T, Heinrich J. Slurry-based additive manufacturing of ceramics[J]. International Journal of Applied Ceramic Technology, 2015, 12(1):18-25.

[36]Jiang X, Sun C, Zhang X, et al. Microstereolithography of lead zirconate titanate thick film on silicon substrate[J]. Sensor and Actuators A, 2000, 87:72-77.

[37]Singh P, Smith S, Bezdecny M, et al. Additive manufacturing of PZT-5H piezoceramic for ultrasound transducers[C]∥Proceedings of IEEE International Ultrasonic Symposium. Orlando, FL: [s.n.], 2011:1111-1114.

[38]Chabok H, Zhou C, Chen Y, et al. Ultrasound transducer array fabrication based on additive manufacturing of piezocomposites[C]∥Proceedings of the ASME/ISCIE International Symposium on Flexible Automation. St. Louis, Mo: [s.n.], 2012: 433-444.

[39]O′Donnell J, Ahmadkhanlou F, Yoon H, et al. All-printed smart structure: a viable option[C]∥Proceedings of SPIE. Active and Passive Smart Structures and Integrated Systems. San Diego, CA: [s.n.], 2014,905729: 1-8.

[40]Bernstein J, Finberg S, Houston K, et al. Micromachined high frequency ferroelectric sonar transducer[J]. IEEE Transactions on Ultrasonics, Ferroelectrics, and Frequency Control, 1997, 44(5):960-969.

[41]Qiu Y, Giglotti J, Wallace M, et al. Piezoelectric micromachined ultrasound transducer (PMUT) arrays for integrated sensing, actuation and imaging[J]. Sensor, 2015, 15(4):8020-8041.

[42]Wygant I, Zhuang X, Yeh D, et al. Integration of 2D CMUT arrays with front-end electronics for volumetric ultrasound imaging[J]. IEEE Transactions on Ultrasonics, Ferroelectrics, and Frequency Control, 2008, 55(2):327-342.

[43]Moini A, Nikoozadeh A, Choe J, et al. Fully integrated 2D CMUT ring arrays for endoscopic ultrasound[C]∥Proceedings of IEEE International Ultrasonic Symposium. Tours, France: [s.n.], 2016:2201-2204.

10.16450/j.cnki.issn.1004-6801.2017.01.001

*国家自然科学基金资助项目(51675278)

2016-12-25

TB552; O426.9

吴大伟,男,1976年8月生,南加州大学博士、南京航空航天大学教授、博士生导师。主要研究方向为高频超声器件与超声检测、超声电机在医学中应用等。近年主持新西兰自然科学基金项目、上海航天科技创新基金重点项目、自然科学基金面上项目等科研课题,参与美国国立卫生研究院基金等科研项目。在国际期刊和国际会议上发表论文近40篇。2015年入选“江苏特聘教授”和中组部“青年千人计划”。学术兼职包括广东工业大学兼职特聘教授、全国高校机械工程测试技术研究会常务理事、中国振动工程学会动态测试专业委员会常务委员及《振动、测试与诊断》常务副主编等。 E-mail:dwu@nuaa.edu.cn