堆垛机行走轮失效原因分析

许小东 苏巧彦/文

堆垛机行走轮失效原因分析

许小东 苏巧彦/文

本文针对某型号堆垛机在实际使用过程中行走轮出现表面剥落的现象,结合理论计算与有限元分析的方法对失效原因进行了分析,并对行走轮提出新的技术要求。经试验验证,新的技术要求能够有效解决堆垛机行走轮表面剥落问题,这对后期行走轮的设计提供了有效的参考价值。

堆垛机、行走轮、强度分析、硬度分析

随着立体仓库的普及,对于立体仓库主要核心部件堆垛机的要求也越来越高,需要堆垛机的运行速度更快、堆垛高度更高、载重能力更强。对于堆垛机而言,货物和堆垛机自身的重量全部由两个行走轮来承载,因此如何设计并定义行走轮的技术要求,使之获得较高的使用寿命显得尤为重要。

本文针对某型号堆垛机在实际使用过程中行走轮出现表面剥落的现象,结合理论计算与有限元分析的方法对失效原因进行了分析,并对行走轮提出新的技术要求。经试验验证,新的技术要求能够有效解决堆垛机行走轮表面剥落问题,这对后期行走轮的设计提供了有效的参考价值。

一、原因分析

在某项目中,堆垛机行走轮在运行一段时间之后出现表面剥落现象,该机型包括载荷总重为12.7t,走轮轴距5250mm。堆垛机为24小时作业制,出入库能力大约为30托盘/小时,均为单伸作业。现场行走轮表面剥落情况如图1。

堆垛机实际运行过程中,行走轮处于高速运行状态,且整个堆垛机负载全部依靠两个行走轮来承载,因此行走轮的强度、耐磨等性能必须满足使用要求,下面从行走轮的接触强度方面进行原因分析。

(一)强度分析

在设备运行时,行走轮除了需要承受堆垛机自重及其荷载的重量,还要承受由于加减速造成的惯性力及地轨表面不平造成的震动等。由于碰撞出现的概率相对较小,故本文不做研究分析。

1.堆垛机静止时的受力

堆垛机到达指定货格处,静止时堆垛机行走轮受力情况见图2。

堆垛机静止时行走轮受力

堆垛机整体结构布置近似对称,整机的重心近似位于两行走轮中点位置。

故

根据式一计算得,堆垛机在静止状态时,走轮受到的压力为:

2.堆垛机加减速时的受力

堆垛机在行走过程中,存在加减速的情况,一般加减速度为0.3m/s2,由于惯性力作用的存在,使作用在行走轮的压力增大。

由于惯性力导致增大的压力:

图1:堆垛机行走轮表面剥落情况

图2:堆垛机静止时行走轮受力情况

图3:第三主应力云图

图4:对行走轮硬度进行测试

表1:经测试所得行走轮硬度值

B表示行走轮之间的间距;

在加减速过程中由于惯性力的存在,由式2得附加轮压:

即在堆垛机加速或者减速运行时,最大轮压:

根据起重机设计规范GB/T3811要求,允许轮压按照下式确定:

K表示车轮的许用比压,单位为N/mm2,根据行走轮材料选取K值为7.2;

D表示车轮的直径;

L表示车轮与轨道承压面有效接触宽度;

C表示计算系数,与车轮转速系数和车轮工作级别有关:

行走轮材料选用42CrMo,行走轮行走速度为180m/min,根据式3计算得许用轮压为:

行走轮的实际最大轮压小于许用轮压,理论上行走轮满足使用要求。

3.行走轮与地轨之间接触面上的接触应力

在行走轮与地轨接触面处,材料处于三向应力状态,且为压应力,故应保证接触面处的材料能够承受足够大的压应力而不出现屈服。

行走轮与地轨表面的接触,近似与圆柱体与平面的接触,行走轮材质为42CrMo,地轨为U71Mn,故最大接触应力为:

式中:

F为行走轮承受的最大压力;

E为钢材的弹性模量;

R为行走轮的半径;

l为行走轮和地轨之间的接触长度;

由式4计算得最大接触应力为:

行走轮许用接触应力为:

故行走轮实际最大接触应力小于许用接触应力,满足接触强度要求。

以上通过理论计算方式进行了行走轮轮压和接触强度的计算校核。考虑到由于理论计算方法在载荷的施加和边界条件设置方面都进行了简化,未能在计算中将地轨受力时自身的变形考虑在内,故采用有限元方法,对行走轮接触点处的接触应力进行校核。

4.行走轮的有限元分析

行走轮采用六面体单元,单元平均大小为5mm;地轨采用六面体单元,单元大小为10mm,根据以上网格设置对实体进行网格划分。地轨和行走轮之间采用滑动不分离接触,地轨地平面采用固定约束。

因只关注行走轮与地轨接触处的接触应力,故对于地轨只截取部分长度作为支撑部件。

行走轮始终处于压缩状态,此处以第三主应力作为判断应力,应力云图如图3所示:

行走轮与地轨接触处,最大应力为-338.8Mpa。

因理论计算过程中,无法准确模拟堆垛机的受力传递,所以直接将载荷以均布力的形式进行施加;地轨在实际运行过程中存在一定的变形,而不是刚体,以上原因造成理论计算结果会比有限元计算结果数值偏大。

经过理论计算和有限元分析可知行走轮和地轨的强度都满足使用要求。但是行走轮在运行中仍出现表面剥落,考虑可能是由于其他原因导致。查阅行走轮图纸,发现行走轮除对材料要求外,还需要进行热处理,对硬度有相关要求,故考虑对失效行走轮的硬度进行测量。

(二)硬度分析

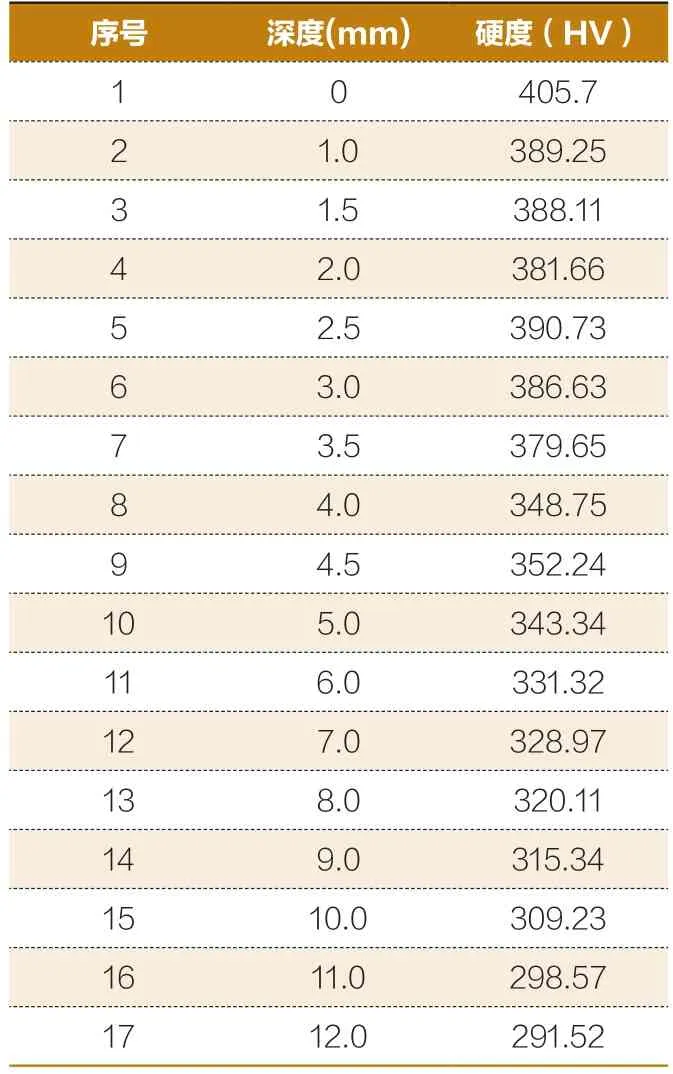

将行走轮沿径向方向进行剖切,以图4方式对行走轮硬度进行测试,测得走轮表面硬度达到HV405.7,现场采用的U71Mn热轧钢轨,表面硬度为HV320。图纸中行走轮的硬度要求为HV370,车轮硬度远大于铁轨硬度(见表1)。

查阅摩擦学学报实验数据及论文可知,当轨轮硬度比约为1.04时,轮轨系统总磨损量达到最小。在此项目中测得行走轮表面硬度为HV405.7,地轨表面硬度为HV320,轨轮硬度比为0.79,小于实验数据的推荐值,且现场可以明显发现轨道和行走轮磨损产生的铁屑。

随着车轮硬度的增加,耐磨性逐渐增强,但是由于表面材料在滚动磨损过程中不容易从表面脱落而造成麻点式剥落损伤,在反复切向力作用下行走轮试样材料产生微裂纹并导致扩展和贯通,从而造成在行走轮硬度过大时的大块剥落损伤,形成与前述项目类似的行走轮失效。大块剥落对车轮疲劳性能具有较大影响,更容易造成疲劳损伤,降低了行走轮的使用寿命。

二、试验验证

根据以上分析结果,按照行走轮和地轨硬度匹配区间要求,地轨和行走轮硬度比为1.04,重新设计行走轮。更换之后的行走轮,在长时间的运行过程中未出现表面剥落的失效现象,且在现场磨损铁屑较之前有明显的减少。

三、结论

根据以上分析可知,虽然材料的强度满足使用要求,但是由于堆垛机在行走、制动时都是通过车轮和轨道之间的摩擦接触来实现的,接触点反复承受各种复杂载荷,容易产生以磨损和滚动接触疲劳破坏为主的失效,如轮轨接触表面的剥离、表面擦伤等形式。

在行走轮设计时,不仅仅要达到足够强度,也应该控制走轮热处理之后的表面硬度,使之与铁轨表面硬度匹配,一般取铁轨和走轮的安全匹配区间为1.01.1之间。

作者单位为德马泰克物流系统(苏州)有限公司