双抛光轮磁流变机床设计与抛光工艺研究*

万丽荣,杨 素,董国正,李圣怡

(1.山东科技大学 机械电子工程学院,山东 青岛 266590;2.国防科学技术大学 机电工程与自动化学院,长沙 410073)

双抛光轮磁流变机床设计与抛光工艺研究*

万丽荣1,杨 素1,董国正2,李圣怡2

(1.山东科技大学 机械电子工程学院,山东 青岛 266590;2.国防科学技术大学 机电工程与自动化学院,长沙 410073)

针对传统单抛光轮机床在加工中存在的不足,研发一台拥有双抛光轮的磁流变机床,该机床采用气浮技术,有力的减小了外界振动对加工过程的影响。该机床具备加工大口径平面、球面、离轴非球面以及加工光学元件表面小特征的能力,并对加工性能进行了实验验证。以所研发机床为平台分别研究了材料去除过程稳定性,修形能力和加工光学表面小特征的能力实验。实验表明在七个小时内去除函数的体积其去除效率低于5%,并对一块直径100.7mm的光学元件加以修形,经过迭代加工,PV值在2小时内由波长0.773下降到波长0.173,RMS值由61.3nm下降到4.577nm。并用直径20mm的抛光轮进行小特征的加工,加工结果表明小特征的宽度约为2.5mm,且图案清晰、均匀。由此表明,所研发机床具有较好的材料去除稳定性,较强的面形修正能力和加工光学元件小特征的能力。

双抛光轮;磁流变加工;光学元件小特征;修形

0 引言

磁流变加工是一种集电磁学、电化学、机械学等多学科于一体的新型确定性光学抛光技术[1],其加工过程的原理图如图1所示。磁流变液体从喷管中喷出穿越磁场发生器产生的梯度磁场区域[2-3],在磁场的作用下,液体在10ms的时间内变成柔性抛光膜(缎带),缎带内部含有的磨料可以对工件表面产生材料去除作用,通过控制抛光轮的运动轨迹和驻留时间,实现对工件表面确定性修形。

图1 磁流变加工示意图

现今众多高端装备中急需大口径平面、非球面、表面具有小特征尺寸的光学元件以及连续位相板等光学元件[2,5-6]。这类元件可以采用磁流变加工,加工过程中不同阶段需要不同的刀具,为减小加工过程中的风险并提高工作效率,实现“一次装夹多刀加工”,因此采用单抛光轮磁流变技术很难满足大口径平面及非球面不同加工阶段的要求[7-8]。而光学元件的小特征尺寸和连续相位板上“大振幅,小周期”的波面结构对单抛光轮磁流变加工也提出了严峻挑战,这主要是因为大抛光轮(以200mm抛光轮为代表)加工过程中所形成的去除函数尺寸(20mm×15mm)较大,适合大口径光学元件的修形、去除光学元件的表面损伤。小抛光轮(以20mm抛光轮为代表)所形成的去除函数尺寸(2.2mm×1.7mm)较小,在加工具有小特征尺寸的光学元件以及小周期连续相位板加工方面具有明显优势[5]。2008年QED公司设计了一台Q22-750双抛光轮磁流变机床,其最大加工尺寸为750mm×1000mm[9-12]。但是该机床只具备四轴联动,因此只具有平面加工的能力,且该装备对我国禁运。

为满足国内加工需求,本文研制了一台双抛光轮的八轴联动磁流变抛光机床,由于该机床的联动轴较多,因此加工过程更加灵活。同时该机床也集成了直径为20mm的抛光轮,因此具备加工大口径平面、非球面、面形小特征尺寸和连续相位板的能力。

1 双抛光轮磁流变机床设计

在机床的设计过程中主要存在两个方面的难题:一是机床的隔振。通过隔振可以避免外界对加工过程所产生的影响,从而达到纳米精度加工的目的;二是八轴联动的实现。八轴联动能够提高抛光工具运动的自由度,实现两个抛光轮在加工过程中的置换,同时也能够调节循环系统的位置。为避免外界振动对加工过程造成影响,本文采用了深地基气浮技术,机床身下有约2m深的地基,在床身的设计过程中采用气浮技术,从而能够有效地减小外界振动对加工过程的影响。图2a为双抛光轮机床的设计效果图,在200mm抛光轮的一侧设计了直径为20mm的抛光轮。为实现八轴联动,采用龙门式床身,龙门床身的双立柱与横梁实现了Z轴和Y轴的设计,在床身的水平台上布置X轴。由于X、Y、Z轴配合抛光轮的旋转运动只能够用来加工平面镜,为加工球面镜和离轴镜设计了位于X轴上的C轴,C轴的主要作用是用来保证在加工过程中对工件进行转动。同时在绕X轴方向设计了A轴,绕Y轴方向设计了B轴。三个转动轴与三个移动轴的配合实现了对抛光轮的柔性控制,因此六轴的配合为机床赋予了加工球面镜和离轴镜的能力。

图2b为机床的样机图,节省了空间,减轻了机床的整体质量。图2c为20mm抛光轮图,20mm的抛光轮具有收起和放开的功能,即当使用该抛光轮加工时能够放开,当不使用时能够收起,为200mm抛光轮的工作提供空间。为实现上述功能设计了Z′轴,该轴的传动使用了滚珠丝杠。通过伺服电机的运动实现对直径为20mm抛光轮的收起与放开,在加工的过程中伺服电机抱闸,从而保证加工过程中抛光轮位置的固定,双抛光轮机床的设计效果及样机图如图2所示。

(a)机床设计效果图

(b) 样机图 (c) 20mm抛光轮图图2 双抛光轮机床设计效果及样机图

磁流变加工过程中需要使用新鲜的磁流变液,为实现对液体的供给与回收,需要配置专门的循环系统,同时循环系统的位置对加工过程的稳定性会产生巨大影响,为实现对循环系统高度的调节设计了U轴。循环系统中的磁流变液经过离心泵和输送管路喷射到两个抛光轮的表面,在抛光轮的带动下通过工件与抛光轮直径的间隙。

2 磁流变机床去除函数稳定性研究

在磁流变加工过程中,保证加工过程顺利进行的唯一条件是加工过程中去除函数的稳定性,在加工过程中如果去除函数不稳定那么加工的光学元件面形不收敛,加工的光学元件表面小特征不均匀、不清晰,同时制作的连续相位板也不能够使用。为确定加工过程去除函数的稳定性,对200mm抛光轮和20mm抛光轮分别进行了材料去除稳定性实验,在实验过程中每个点的驻留时间为2s,使用200mm抛光轮实验时抛光轮的转速为200r/min,磁流变液的流量为80L/h;使用20mm抛光轮实验时抛光轮转速为1000r/min,磁流变液的流量为5L/h。实验结果如图3和图4所示。为对实验结果进行量化使用极差变化率进行评价,极差变化率定义为采样点中最大体积去除效率与最小体积去除效率的差值与体积去除效率均值的比,即:

(1)

式中:δ—级差变化率;

Volmax—最大体积去除效率;

Volmin—最小体积去除效率;

Vol(i)—第i个采样点的体积去除效率。

使用实验室开发的工艺软件逐一提取去除函数得到去除函数稳定性曲线,根据式(1)计算可得抛光轮直径为200mm时的极差变化率为4.06%;抛光轮直径为20mm时的级差变化率为4.56%,均小于5%的公认标准。(数据中个别极大点或者极小点认为是偶然因素,数据处理时已排除)[4-5],因此可以认为200mm抛光轮和20mm抛光轮在长时间加工过程中均能够保持稳定性,因此在实际加工过程中可以使用。

(a) 去除函数

(b)去除函数稳定性

(a) 去除函数

(b)去除函数稳定性图4 20mm抛光轮去除函数

3 驻留时间解算和工艺实验

磁流变机床的修形能力可以通过所加工光学元件的面形收敛评定,其修形过程工艺链包括获得去除函数、测量被加工面形、计算驻留时间以及生成加工程序,与抛光轮的尺寸大小无关。在进行光学表面小特征加工的过程中仍然可以采用上述工艺过程。求解驻留时间是该工艺链的重要一环,因此本文研究了使用线性方程组解算驻留时间的方法,这种方法在解算驻留时间方面效率更高。在此基础条件下,本文进行了修形和光学表面小特征加工实验。

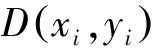

3.1 基于线性方程组的驻留时间求解算法

磁流变加工过程中材料去除数量是去除函数和驻留时间的卷积,因此获得高精度面形的首要前提是获得准确驻留时间。文献资料显示,主要的驻留时间求解算法包括傅里叶变换法、迭代法和线性方程组法等。其中线性方程组法具有求解速度快,使用范围广等众多优点。

(2)

(3)

F×T=Q

(4)

为验证理论的正确性和有效性进行了光学表面修形实验和光学表面小特征成形实验。

图5 形状偏差和去除函数的离散图

3.2 直径200mm抛光轮修形工艺

根据3.1中的驻留时间求解方法使用直径为200mm的抛光轮进行修形实验。被加工光学元件为一块口径为φ100.7mm的K9玻璃,其初始面形如图6a所示。使用体积去除效率为1.16×108μm3/min,峰值去除效率为2.038μm/min,长度为14.6mm,宽度为8mm的去除函数,经过约两小时的迭代加工,该光学元件的PV值由0.773wave下降到0.173wave,RMS值由61.3nm下降到4.577nm,加工结果如图6b所示。因此采用直径为200mm的抛光轮,运用线性方程组法解得驻留时间,可以实现大口径光学元件的高效收敛加工。

(a)修形前 (b)修形后图6 修形

3.3 直径20mm抛光轮加工光学元件表面小特征

直径为20mm的抛光轮在长时间范围内也能够稳定运行,因此也具有修形能力。除此之外由于该抛光轮所产生的去除函数尺寸较小,因此可以用来加工光学元件表面小特征。为验证其可行性,使用直径20mm的抛光轮进行了光学元件表面小特征的加工。实验过程中的压深为0.15mm,抛光轮转速为1000r/min,实验结果如图7所示。图7a展示了4条被直径20mm抛光轮加工的直线。由于压深和驻留时间不同,这4条直线的宽度有些不同。图7b显示了“ED”的加工结果,字符宽度约为2.8mm,且加工的小特征非常清晰、均匀,因此直径为20mm的抛光轮可以用来进行小特征的加工。更重要的是,如果需要在修正后的光学元件表面雕刻小特征,那么不需要重新装夹,即一次装夹就可以实现修形和小特征的雕刻工作。

(a) 简单线条图案 (b) 字符图案 图7 微结构图案

4 结论

本文首次设计了一台八轴联动的磁流变机床,该机床包括直径为200mm和20mm的两个抛光轮,这两个抛光轮能够满足不同的加工需求,并弥补了单抛光轮加工过程中的不足,实现了“一机多用”的功能。以机床为平台进行了去除函数稳定性实验,结果表明两个抛光轮加工过程中的极差变化率均低于5%,因此认为该机床加工过程稳定,可以进行光学元件加工。同时研究了直径200mm抛光轮的修形能力,经过一个半小时迭代加工,直径100.7mm的光学元件PV值由波长0.773wave下降到0.173wave,RMS值由61.3nm下降到4.577nm。为验证机床加工光学元件小特征的能力,使用直径为20mm的抛光轮进行实验,实验结果表明该机床可以雕刻宽度约为1.5mm~3mm的小特征,而且加工结果均匀、图像清晰。故所研制的双抛光轮磁流变机床不但能够实现去除过程稳定,而且具有良好的面形修正能力和加工小特征的能力。

[1] 杨力. 现代光学制造工程 [M]. 北京: 科学出版社, 2009.

[2] M Tricard, P Dumas, J Menapace. Continuous phase plate polishing using magneto-rheological finishing [J]. Laser Beam Shaping, SPIE, 2008, 7062:1-8.

[3] Huang W, Zhang Y F, He J G. Research on the magneto-rheological finishing (MRF) technology with dual polishing heads [J]. Laser Induced Damage in Optical Materials, SPIE, 2014, 9281: 1-7.

[4] Joseph A, Menapace, Sham N Dixit, et al. Magneto-rheological finishing for imprinting continuous phase plate structures onto optical surfaces [J]. Laser Induced Damage in Optical Materials, SPIE, 2004, 5273: 220-230.

[5] Guo P J, Fang H, Yu J C. Reaearch on material removal mechanism of fluid jet polishing [J]. Laser, 2008, 29 (1): 25-27.

[6] Yang S Q, Zhang W L, Gong J, et al. Rheology of magneto-rheological fluids[J]. Functional Matericals, 1998, 29 (5):550-552.

[7] Dai Y F, Song C, Peng X Q, et al. Calibration and prediction of removal function in magneto-rheological finishing [J]. Applied Optics, 2010, 49 (3): 298-306.

[8] Markus S, Elmar P, Rolf R, et al. Temporal stability and performance of MR polishing fluid [J]. Pro. of SPIE, 2004, 5523: 273-280.

[9] 董国正, 胡皓, 李圣怡, 等. 基于永磁体的小口径磁流变抛光装置设计与优化 [J]. 纳米技术与精密工程 2015, 13(4): 251-257.

[10] Shorey A B, Kordonski W I, Tricard M. Magneto-rheological Finishing of large and lightweight optics [J]. Pro. of SPIE, 2004, 5533: 99-107.

[11] Markus S, Elmar P, Andreas G, et al. Comparison of different magneto-rheological polishing fluids [J]. Pro. of SPIE, 2005, 596528: 1-12.

[12] Jessica E D, Anne E M, John P W, et al. Removal rate model for magneto-rheological finishing of glass[J]. Applied Optics, 2007, 46(32): 7927-7941.

(编辑 李秀敏)

Research of Double Polishing Wheeled Magneto-rheological Machine Design and Polishing Process

WAN Li-rong1, YANG Su1, DONG Guo-zheng2, LI Sheng-yi2

(1.School of Mechanical and Electrical Engineering, Shandong University of Science and Technology, Qingdao Shandong 266590,China; 2.School of Mechanical Engineering and Automation,National University of Defense Technology, Changsha 410073 ,China)

For existing shortcomings with single polishing wheel machine, we developed a magneto-rheological finishing (MRF) machine with double polishing wheels, which adopted floatation technology to effectively decline the impact of external vibration during the processing. It has the abilities of processing large-diameter optical plane, sphere surface, off-axis aspheric surface as well as small features on the surface of optical elements. We have respectively conducted several experiments using it, including the experiment of stability in material removal and the ability of both shape modification and small features’ processing on the surface of optical elements. It is shown that the volume removing efficiency of removal function is fewer than 5%in 7 hours. We also polished an optical element which diameter is100.7mm.Through iterative processing, PV values declined from 0.773wave to 0.173wave lasting about 2 hour, and RMS value declined from 61.3nm to 4.577nm. And then, we used the polishing wheel with diameter of 20mm to process small feature, the width of the small feature is around 2.5mm, the patterns of which are clear and even. It is proved that the machine can perform with excellent stability in material-removal, as well as strong abilities in both shape modification and small features’ processing.

double polishing wheels; magneto-rheological finishing; small features of optical elements; shape modification

1001-2265(2017)02-0150-04

10.13462/j.cnki.mmtamt.2017.02.039

2016-05-30;

2016-07-10

山东省自然科学基金(ZR2014EEM021)

万丽荣 (1965—),女,山东栖霞人,山东科技大学教授,博士研究生导师,研究方向为机电一体化、虚拟样机、液压传动与控制,(E-mail)imetwlr@163.com;通讯作者:杨素(1990—),男,山东滕州人,山东科技大学硕士研究生,研究方向为机电液一体化,(E-mail)ys10110504@163.com。

TH16;TG65

A