基于CAD的机器人表面制造工具轨迹规划方法*

陈 琳,韦志琪,徐 杰,戴 骏,倪崇琦,潘海鸿

(1.广西大学 机械工程学院,南宁 530004;2.广西制造系统与先进制造技术重点实验室,南宁 530004;3.中南大学 机电工程学院,长沙 410083;4.济南时代试金试验机有限公司,济南 250300)

基于CAD的机器人表面制造工具轨迹规划方法*

陈 琳1,2,韦志琪1,徐 杰1,戴 骏3,倪崇琦4,潘海鸿1,2

(1.广西大学 机械工程学院,南宁 530004;2.广西制造系统与先进制造技术重点实验室,南宁 530004;3.中南大学 机电工程学院,长沙 410083;4.济南时代试金试验机有限公司,济南 250300)

为解决机器人表面制造作业中传统人工示教方法耗时长、易出错和过于依赖工人技术等局限性,提出一种基于CAD的机器人表面制造工具轨迹规划方法。该方法首先通过Pro/E建立工件参数化模型,然后对模型直接进行切片并通过点分析功能获得路径节点信息,最后根据路径节点信息和改进的姿态计算方法得到机器人工具轨迹。仿真结果表明该方法与基于stl机器人工具路径生成方法相比,得到的机器人工具路径在法向姿态信息上平均减少0.07317rad偏差,在位置信息上平均减少19.16857mm偏差。根据所提出的方法和步骤通过机器人铣削实际加工实验,证明该方法可以实现对工件模型表面作业机器人工具的轨迹规划及该方法的有效性。

机器人;CAD;表面加工制造;工具轨迹规划

0 引言

在表面自动化制造业中,工业机器人广泛应用于机器人铣削、磨削、自动喷涂、快速成型、抛光、清洗、焊接、切割、雕刻等各个行业,其中机器人工具轨迹规划是其关键作业步骤之一。机器人表面自动化制造的各个行业在不考虑各自加工工具差异的情况下进行作业时,它们各自的机器人工具轨迹规划方法主要为两种:一种是基于stl或点云等离散点特征的切片求交法获得机器人工具轨迹;另一种是先通过UG等三维软件CAM加工功能得到刀具加工代码,再通过计算得到机器人工具轨迹。目前基于stl或点云等离散点特征的机器人工具轨迹规划方法进行研究的有:Chen H[1]等提出CAD导航喷涂轨迹自动规划方法生成。Bi Z M[2]等采用传感器获取复杂工件模型点云数据,采用节点搜索算法建立机器人喷枪轨迹自动规划算法。Sheng W H[3]等在自动化制造中通过小平面组合分片方法对机器人末端工具路径进行规划。陈浣[4]等通过ATOSII三维光学仪器获得工件表面数据模型,采用切片方法来生成机器人工具路径,并对生成轨迹进行优化。基于UG等三维软件CAM加工功能的机器人工具轨迹规划方法进行研究主要有:孙家广[5]等在采用UG自动生成刀具路径NC代码,采用插值方法对NC代码中路径进行拟合和处理得到机器人末端工具连续轨迹;缪东晶[6]等采用数控加工方法生成刀位路径,通过刀位路径与机器人轨迹关系获得机器人末端工具轨迹。王伟[7]等采用经典截面法生成机器人磨削曲面工具路径。喻伟雄等[8-9]通过UG软件生成G代码方法来获得机器人打磨和抛光作业路径。海克斯康公司设计ROMOCUT铣削机器人,通过将建立模具数学模型导入UG软件中NC模块产生G代码并导入机器人上位机控制系统中来规划得到机器人加工路径[10]。张海鸥[11-12]等基于UG刀具G代码功能来计算获得机器人原型制造路径。黄[13]等基于Open CASCADE几何内核基础上开发出机器人的CAM软件平台,并通过切片面族与模型直接求交来获得机器人表面制造加工路径。

针对stl切片方法需要对工件表面进行处理而造成工件模型表面数据信息丢失的特点和UG方法采用自身路径生成模块直接生成刀具路径的特点,提出一种基于CAD的模型直接切片的机器人表面制造工具轨迹规划方法。

1 基于CAD的机器人工具轨迹规划方法

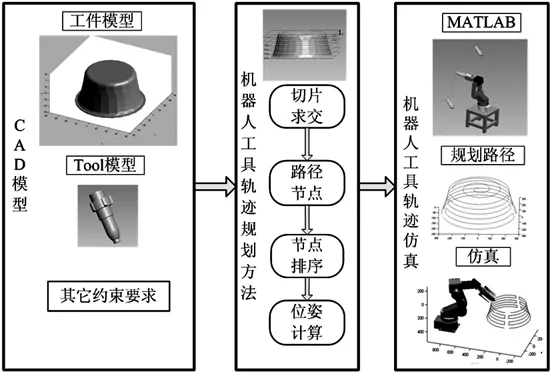

基于CAD的机器人表面制造工具轨迹规划方法流程框架如图1所示:首先在三维软件Pro/E中建立工件CAD模型,使用一组等间距平面面族与模型直接进行求交获取交点信息;其次,根据交点信息对工件路径节点进行排序以及节点姿态计算;最后通过工件路径坐标系和机器人工具路径坐标系之间变换得到机器人工具路径,根据表面制造机器人工具运行速度逆运动学算法实现机器人工具轨迹仿真。

图1 基于CAD的机器人工具轨迹规划方法框架

2 机器人工具路径节点信息获取

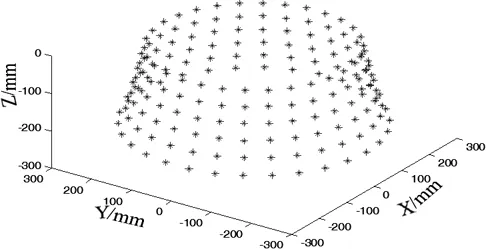

基于CAD的机器人工具轨迹规划方法采用三维软件Pro/E建立工件CAD参数模型,通过一组切片平面与CAD模型进行直接求交得到获取路径的位置节点信息。切片求交计算时切片面族间隔距离d可根据特定表面制造类型和相应作业工艺参数而定。例如在喷涂作业中取决于喷幅的有效漆膜覆盖等工艺参数范围[14-15];在铣削打磨等加工作业中,则取决于刀具工艺参数[12]。切片方向根据CAD模型特征和工件作业时最大边界走向等工艺参数而定。如图2所示工件采用平行平面组切片时,假设工件切片平面最长走向为L,则切片层数n=L/d。基于CAD机器人工具路径规划方法在满足路径间距参数d约束条件下,采用一组满足工艺参数间距为d的截屏面(切平面1~切平面6)与CAD模型求交,产生交点数据。利用Pro/E的点分析功能得到机器人工具路径节点信息(如图3)。

图2 切片面族与模型求交

图3 机器人工具路径节点

将Pro/E中获取的工具路径节点导入到Matlab中,采用最近点搜索方法进行排序,排序后获得机器人工具路径如图4所示,工具路径节点主要包括位置信息和法向矢量信息。

图4 机器人工具路径

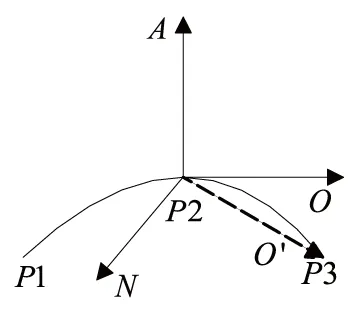

3 机器人工具轨迹节点姿态计算

机器人工具轨迹包括机器人工具位置信息和三个方向姿态信息,在切片法得到机器人位置和法向信息后,尚需进一步计算机器人工具方向向量和接近向量的姿态信息。为此,在缪东晶等[6]提出的近似计算方法基础上提出一种改进的姿态计算方法得到机器人末端工具姿态。该方法通过分析近似姿态计算方法与实际工具姿态间关系,改进姿态计算方法来解决姿态近似计算问题。如图5所示,近似计算方法计算得到姿态的方向轴为O′轴,而改进方法计算得到姿态的方向轴为O轴。改进计算方法是根据工具路径上任意一点P2的工具位置信息和P2的法向信息计算工具位姿矩阵。计算过程:从规划路径节点信息中任取三个连续节点组成一段路径P1P2P3,机器人末端工具运动方向P1→P2→P3,假设现在机器人末端工具运行至P2点,可以得到P2点位置信息P2=[x(2),y(2),z(2)]和法向信息A=[nx(2),ny(2),nz(2)]。任一路径节点处机器人工具位姿步骤如下:

(1)读取路径节点位置P2和接近向量A;

(2)初步计算方向向量O′,O′=P2-P3;

(3)计算法向向量N,N=O′×A;

(4)方向向量计算,便于机器人运动控制,机器人工具路径节点取的是离散点,此时通过步骤2计算方向向量O′会存在一定偏移,现通过机器人工具姿态三个矢量轴相互垂直关系来重新计算方向向量O,O=A×N。

其中,N为机器人工具法向向量,O为机器人工具方向向量,A为机器人工具接近向量。

图5 机器人工具位姿计算

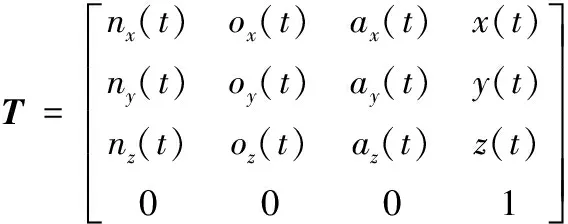

假定机器人末端工具移动速度为v,由机器人工具路径和末端工具移动速度v计算出机器人工具运行至每一个路径节点时间t,从而得到表面制造机器人工具轨迹。将机器人工具轨迹表示成随时间变化的位姿矩阵从而更好方便机器人运动控制。通过以上算法得到机器人工具轨迹任一时刻机器人齐次位姿矩阵MatrixT为:

其中:nx(t),ny(t),nz(t)为工具轨迹点法向向量信息,ox(t),oy(t),oz(t)为工具轨迹点方向向量信息,ax(t),ay(t),az(t)为工具轨迹点接近向量信息。

4 实验与分析

4.1 不规则非独立特征的删除

(1)模型建立:将CAD软件中机器人各关节零件和工件模型转换为stl数据格式;采用Matlab中rndread函数读取stl数据模型。通过DH参数建模方法在matlab仿真环境中建立机器人整机模型。

(2)机器人逆运动学求解:机器人工具轨迹规划方法生成的是笛卡尔空间机器人工具轨迹,通过将笛卡尔空间机器人工具轨迹对应位姿矩阵进行逆运动学计算得到机器人六个关节的运动轨迹数据θi(t),i=1,2,3,4,5,6。

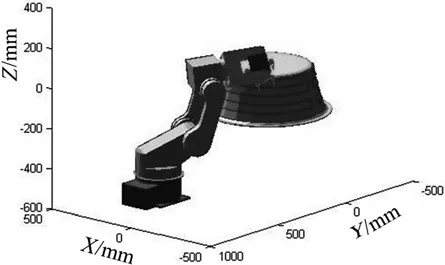

(3)运动仿真:在Matlab下首先使用DH法建立机器人模型,然后通过实时读取各个时刻关节运动轨迹数据来计算各个关节实时位姿矩阵,最后使用patch函数和各个关节实时位姿矩阵来更新机器人各关节在笛卡尔空间显示位置,实现轨迹动态仿真,如图6所示。

图6 某个时刻机器人工具轨迹仿真

4.2 基于stl方法与基于CAD方法的机器人工具路径分析

基于stl的机器人路径规划方法通过三维造型软件将图2工件模型转换成ASCII码格式的stl文件。通过stl切片方法生成的机器人工具路径,如图7中虚线所示(28个路径节点),基于CAD方法生成机器人工具路径如图7中实线所示。

图7 基于CAD方法与基于stl方法机器人工具路径

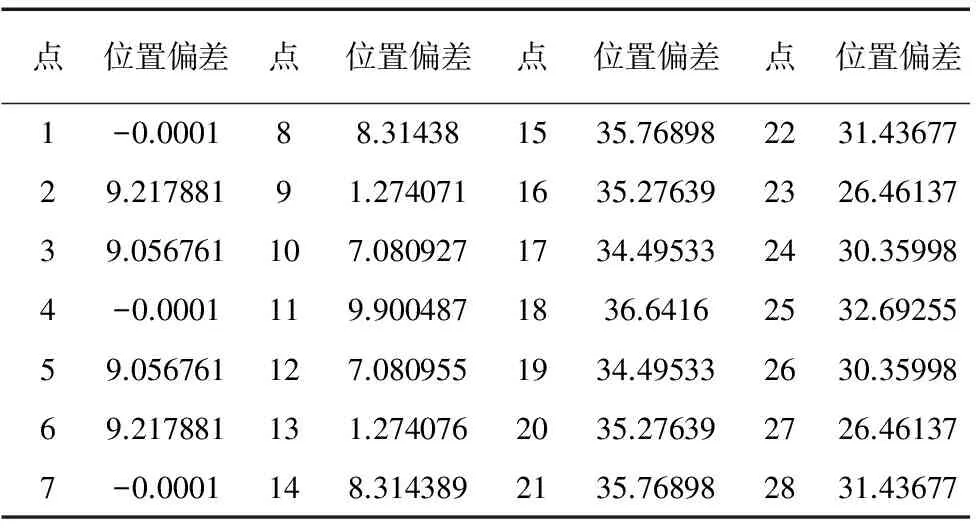

比较分析上述2种方法对提取28个路径节点的工具路径数据(位置数据和法向姿态数据)可知:①与基于stl方法生成机器人工具路径相比,采用基于CAD方法生成机器人工具路径在法向姿态信息上可减少偏差平均为0.07317rad,见表1;②与基于stl方法生成机器人工具路径相比,采用基于CAD方法生成机器人工具路径在位置信息上可减少偏差为平均19.16857mm,见表2。

表1 基于stl方法与基于CAD方法工具路径法 向姿态偏差(单位为:rad)

表2 基于stl方法与基于CAD方法工具路径 位置信息偏差(单位为:mm)

基于CAD方法是通过对参数化建立工件CAD模型进行直接切片得到机器人工具路径信息,参数化的工件模型表面数据是连续的,不会造成生成机器人工具路径的数据丢失。基于stl方法是通过用小面片来拟合工件模型,采用的是离散点拓扑关系近似拟合工件模型表面特征,使得工件模型表面信息数据发生丢失,进而造成生成机器人工具路径比基于CAD方法偏差较大。

4.3 基于CAD方法的机器人表面制造加工实例

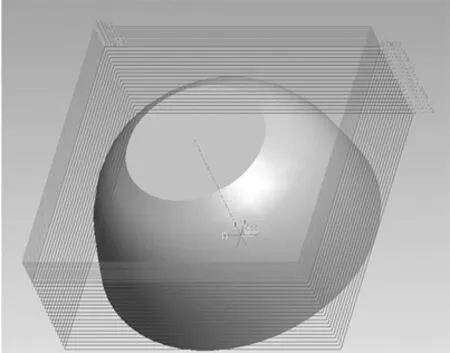

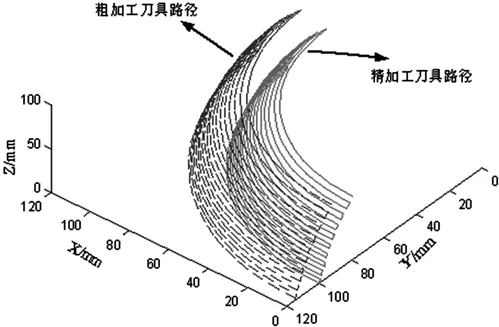

搭建机器人实验平台,采用基于CAD的机器人工具轨迹规划方法对曲面工件模型进行铣削加工实验,以验证所提出方法的有效性。铣削加工工件模型和生成的工件表面加工部分刀具路径分别为如图8和图9所示。

图8 基于CAD方法工件模型

图9 基于CAD方法机器人铣削加工刀具路径

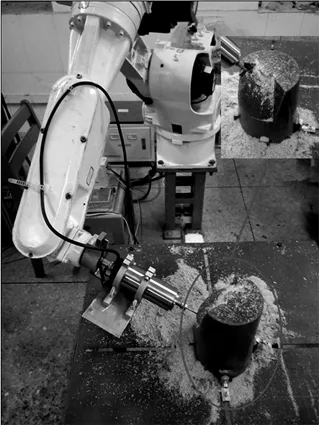

机器人铣削加工实验平台主要有:①上位机采用Windows XP操作系统,Inter(R)Core(TM)四核处理器 i5-2300,主频为2.8GHz,4GB内存;②机器人运动控制软件由实验室自主开发;③机器人本体采用六自由度工业机器人,机器人末端安装加工主轴。机器人进行表面加工采用“先粗后精”方式,铣削刀具采用硬质合金高速钢铣刀(可任意铣削加工HRC70以下的各种金属和非金属材料),铣削刀具柄径为3mm。机器人作业时,沿着工件表面法向进行铣削加工,粗加工:选用有效加工直径为8mm刀头,主轴转速为1000r/min;精加工:选用有效加工直径为3mm刀头,主轴转速为1500r/min。铣削加工进给速度v为5mm/s,铣削加工路径间距d为0.7mm。

根据基于CAD的工件模型切片方法,通过规划机器人铣削加工轨迹和加工工艺参数,实现对蜡材质模具的表面铣削加工,实验过程如图10所示。实验结果表明提出的机器人工具轨迹规划方法的有效性。

图10 机器人铣削加工实验平台

5 结论

机器人工具轨迹规划在机器人作业中起着不可或缺的重要作用,在CAD模型基础上提出一种与模型进行直接求交的机器人工具轨迹规划方法。仿真实验证实:与基于stl方法生成机器人工具路径相比,所提出的基于CAD模型得到机器人工具路径可以减少法向姿态信息和位置信息的偏差。通过机器人铣削加工实验验证所提出机器人工具轨迹规划方法有效性。下一步将对金属进行铣削加工的研究,并借助激光检测等测量设备对提出机器人工具轨迹规划方法加工精度等进行验证。

[1]ChenH,ShengW,XiN,etal.CAD-basedautomatedrobotpathplanningforspraypaintingoffree-formsurfaces[J].IndustrialRobot:AnInternationalJournal, 2002, 29(5): 426-433.

[2]BiZM,ShermanYTL.AFrameworkforCAD-andSensor-BasedRoboticCoatingAutomation[J].IndustrialInformatics,2007,3(1):84-91.

[3]ShengWH,XiN,SongMM,etal.AutomatedCAD-GuidedRobotPathPlanningforSprayPaintingofCompoundSurfaces[C]//Proceedingsofthe2000IEEE/RSJInternationalConferenceonIntelligentRobotsandSystems,2000.Takamatsu:IEEE,2002:1918-1923.

[4] 陈浣, 王建平, 李晓峰. 基于CAD/CAM技术的机器人连续轨迹规划[J]. 组合机床与自动化加工技术, 2009(8): 29-32.

[5] 孙家广. 计算机图形学[M].3版.北京:清华大学出版社,1998.

[6] 缪东晶, 王国磊, 吴聊, 等. 自由曲面均匀喷涂的机器人轨迹规划方法[J]. 清华大学学报: 自然科学版, 2013,53(10): 1418-1423.

[7] 王伟, 贠超, 张令. 机器人砂带磨削的曲面路径优化算法[J]. 机械工程学报, 2011, 47(7): 8-15.

[8] 喻伟雄. 模具自由曲面自动打磨和抛光路径规划技术研究[D]. 长沙:湖南大学, 2005.

[9] 韩光超, 孙明, 张海鸥, 等. 基于CAM的机器人抛光轨迹规划[J]. 华中科技大学学报: 自然科学版, 2008, 36(5): 60-62.

[10] 解希娟. 高速铣削机器人在模具制造中的应用[J]. 模具工程, 2011 (6): 55-57.

[11] 张海鸥, 马俊杰, 王桂兰. 机器人精加工陶瓷原型技术

的路径规划研究[J]. 机电产品开发与创新, 2007, 20(1): 190-191.

[12] 韩光超, 张海鸥, 王桂兰. 面向快速制模的机器人铣削原型工艺研究[J]. 机械科学与技术, 2007, 26(1): 61-64.

[14] Chen H, Fuhlbrigge T, Li X. A review of CAD-based robot path planning for spray painting[J]. Industrial Robot: An International Journal, 2009, 36(1): 45-50.

[15] Chen W, Zhao D. Path Planning for Spray Painting Robot of Workpiece Surfaces[J]. Mathematical Problems in Engineering, 2013.

(编辑 李秀敏)

CAD-based Robot Tool Path Planning in Surface Processing Manufacturing

CHEN Lin1,2,WEI Zhi-qi1, XU Jie1,DAI Jun3,NI Chong-qi4,PAN Hai-hong1,2

(1.School of Mechanical Engineering, Guangxi University, Nanning 530004, China; 2.Guangxi Key Laboratory of Manufacturing System & Advanced Manufacturing Technology, Nanning 530004, China)

The traditional artificial teaching methods of the robot surface manufacturing process have some limitations. They are time-consuming, error-prone and overly dependent on technology workers, etc. To solve the problems, the CAD-based tool path planning method of robots for surface manufacturing was proposed. Firstly the workpiece model was established in Pro/E. Secondly, the CAD model was sliced directly by a set of planes and then the information of tool path tag point could be obtained by the point analysis function in Pro/E. Finally, the path tag point and the improved orientation calculating method were used to generate the robot tool path automatically. The simulation experiments indicate that it could generate the robot tool path for surface manufacturing automatically; compared with stl-based robot tool path planning method, the CAD-based robot tool path planning method could reduce the mean variation in the normal vector information by 0.07317rad and in the position information by 19.16857mm. The robot milling experiment in the laboratory demonstrates that the proposed methods could generate the robot tool path for surface manufacturing and validates the effectiveness of the proposed methods.

robot; CAD; surface processing manufacturing; tool path planning

1001-2265(2017)02-0001-04

10.13462/j.cnki.mmtamt.2017.02.001

2016-04-26

国家自然科学基金(51465005, 51065005);桂科攻(1598008-21);广西制造系统与先进制造技术重点实验室科研项目(14-045-15S09)

陈琳(1973—),女,山东青岛人,广西大学教授,博士,研究方向为机器人控制技术、数字信号检测与处理、伺服电机控制,(E-mail)gxdxcl@163.com;通讯作者:潘海鸿(1966—),男,南宁人,广西大学教授,博士生导师, 博士,研究方向为多机器人协调控制技术,(E-mail)hustphh@163.com。

TH165;TG659

A