针对滚动直线导轨副寿命的试验研究*

李 隽,韩 军,欧 屹

(南京理工大学 机械工程学院, 南京 210094)

针对滚动直线导轨副寿命的试验研究*

李 隽,韩 军,欧 屹

(南京理工大学 机械工程学院, 南京 210094)

在总结当前滚动直线导轨副寿命研究的现状及不足的基础上,分析了疲劳寿命失效机理,对市场上主流的滚动直线导轨副进行了加速寿命试验;对寿命试验台进行了简介,突出了加载机构以及加载控制系统的功能;对于加速寿命试验的结果主要进行了时域及频域分析,并验证了其合理性,为以后进行导轨寿命试验样本的分析提供了一种思路。

滚动直线导轨副;寿命试验台;加速寿命试验;时域及频域分析

0 引言

滚动直线导轨副如今已广泛应用于数控技术、机电一体化控制等领域,对其寿命的研究也引起了广泛关注。滚动直线导轨副的寿命性能是产品选型时的重要参考因素,它与安全性、可靠性等有着密切的关系。

国外对于滚动直线导轨副与滚动轴承寿命影响因素有着大量的研究,国内学者根据国外学者的一些公开的研究资料以及自身的研究与试验也获得了一定的成果。华中科技大学的谢峰及南京理工大学冯虎田老师团队根据滚动直线导轨副、滚珠丝杠副和滚动轴承在结构上和使用原理上的类似性,提出了导轨副寿命的基本计算方式,得到导轨副不同承载条件下,寿命计算也会有有所不同的结论[1-3];江南大学的姜大志对一根导轨和两个滑块构成的导轨副施加载荷进行试验,结果表明导轨副的额定载荷与使用寿命密切相关,其大小会受载荷分布的波动状况、载荷偏心率以及行程的大小等因素所影响[4]。

传统的滚动直线导轨副寿命试验台上所进行的试验往往不能真实反映工况下的加载运行,施加载荷的范围不足,调节的行程范围很小[5-7]。由于滚动直线导轨副寿命试验装置性能的不足,我国还没能通过合理的寿命试验获得有效、完善的试验结果,很多对于导轨副使用寿命性能的研究也只是理论性的,国内导轨副寿命计算公式一般参照国际标准,目前还没有研究者通过试验获得的数据来验证这些公式参数的正确性,因此我国对于滚动直线导轨副寿命性能的研究很难有显著提高。

本文在寿命试验的基础上,得到了相关的试验数据,具有很强的工程性,可以借鉴应用到产生故障的寿命试验结果分析中去,以区分不同产品在寿命试验中的质量状况。同时,随着滚动直线导轨副功能寿命试验的深入开展,试验方案的更加优化,可以获取更多的故障样本,从而验证结果的准确性,拓宽寿命试验研究的意义。

1 导轨副疲劳寿命失效机理

滚动直线导轨副额定寿命为:在相同的工作条件下,同一批导轨组件分别运行,其中90%的导轨组件尚未出现疲劳剥落现象之前,滑块相对于导轨运行距离的总和或一定运行速度下的工作小时数[8]。

滚动直线导轨副在使用过程中,其滚道表面在循环或是交变压力下发生变形,滑块与导轨间相互摩擦后逐渐形成微小裂纹。当润滑油进入裂纹后,经过反复摩擦接触微裂纹不断扩大和延伸,润滑油逐渐充满这些裂纹的深处,直到有金属从导轨副金属表面剥落,从而导致滚动直线导轨副寿命失效。

剥落现象主要有两种形式,分为表面疲劳鳞剥和点蚀。鳞剥一般指接触体因塑性变形形成硬化带,裂纹根部因裂纹水平扩展导致强度逐渐下降,最后根部断裂形成鳞剥坑;点蚀是指金属表面由于剪应力的作用产生微裂纹,并从表面以一定角度向内扩展,最终裂纹以上的材料脱落。

根据滚动直线导轨副寿命试验规范,滚动直线导轨副的滚道或滚动体工作表面出现剥落现象,并且疲劳点蚀面积超过0.5mm2和剥落深度超过0.05mm时,说明其寿命已经达到疲劳失效。当被测导轨副在试验运行中发生剥落现象时,由于存在金属面的剥落,滑块在导轨上的运行将不平稳,滑块与导轨副的接触面不再完全光滑,同时会受到剥落物的影响,导致导轨副运行过程当中的振动状态异常;由于接触面的损坏,运行时导轨与滑块之间的摩擦力也相应的变大,此时,被测导轨副运行时产生的噪音量等也将出现异常。

据此,滚动直线导轨副寿命疲劳失效判定方法可以分为直接监测法和间接监测法。直接监测法是通过拆卸导轨副来观察试验样件滚道或滚动体的剥落情况,间接监测法是指通过监测被测件运行过程中振动、噪音以及温度等寿命性能参数的变化状况来获得较准确的疲劳失效点。在滚动直线导轨副寿命试验过程中,经常拆卸导轨副进行直接监测需要耗费一定的时间并产生装配误差,因此滚动直线导轨副寿命台进行试验时,一般在间接监测到寿命性能参数变化异样时,才对样件进行拆卸观察。

2 导轨寿命试验台加速寿命试验

2.1 导轨寿命试验测控系统

加速寿命试验在滚动直线导轨副寿命试验台上进行的,本试验台设计目的是对导轨副的寿命特征进行试验和测量,并获得导轨副相关寿命性能参数如:载荷、振动、噪声等相对工作时间的变化曲线,通过对试验样本和试验数据的分析处理结果对被测导轨的寿命做出相应测定或评估,从而建立完善的寿命试验数据库,为今后的滚动直线导轨副寿命试验提供基础。

2.1.1 加载机构

加载部件采用的伺服电机带动丝杠进行加载的方式,龙门顶部并排安装了三个伺服电机,可对三条被测导轨副进行同时或分开加载,可以随时控制压力的大小。

试验台两侧的被测导轨最大加载力可达25t,中间的被测导轨最大加载力可达30t,可实现自动同时加载和随动加载,满足35-65规格导轨副的寿命试验。通过更换滑块工装,可以进行法向、侧向不同加载力的模拟,适应多种规格型号导轨副不同的加载形式要求,加载工装包括上下两部分,上加载工装安装在阻力源下端,下加载工装安装在传感器转接板上,可根据实际加载要求更换不同上下加载工装,改变上下加载工装接触斜面角度,实现对阻力源垂直加载力的分解,实现了一个加载源同时实施不同水平和竖直方向的加载。

2.1.2 加载控制系统

本试验台加载控制系统主要由工控机、伺服驱动器、伺服电机、固高控制卡(PCI1716)及压力传感器等组成。试验过程中,当固高卡收到工控机加载的指令时,加载电机上电使能。驱动器根据指令将改变脉冲的位置从而控制电机的转速。压力传感器输出反映压力大小的电压信号,由PCI1716采集并读取到工控机,当压力值达到设定值时软件发出停止加载指令使电机停转[9]。

在进行试验时,可以实现自动同时加载和随动加载的功能。对三根导轨进行加载时,在软件操作界面中,修改载荷设定值从而对目标加载值进行修改,可以进行单根加载或多根同时加载,进行多根加载时,需首先选中需要加载的导轨,否则该导轨不进行加载。使用自动加载时,在三根导轨分别到达加载值后,将提示加载完成,当导轨位置改变或压力变小时,可继续自动加载,使载荷重新加至目标值。试验前可以打开载荷监测选框,从而更加清晰地看出加载情况,方便进行操作。在试验台往复运行过程中,会出现载荷波动的情况,实际加载值不稳定,此时可以选择随动加载功能,即随着导轨跑合位置的变化而自动调节加载电机,使得实际载荷与目标加载值始终保持一致,这样做在很大程度上提升了试验的准确性,使得试验数据更加可靠。

2.2 基于导轨寿命试验台的试验方法

试验台的硬件软件满足了寿命试验的加载和测试要求,在试验台的基础上制定了寿命试验的方法。对于同一型号的导轨副,施加额定动载荷大小的加载力,较其他试验方法,可以使导轨副最快的出现疲劳失效现象,在获得额定动载荷条件下实际运行里程的同时,也可以标定被测导轨副在出现表现剥落现象时振动、噪音、温度等参数是如何变化的[10],通过对导轨副的观察,也可以获得导轨副实际剥落现象,这可以为试验台进行的其他寿命试验提供一个标定导向的作用,使试验成果更为可靠有效。

该测定方法是一种加速寿命的试验方法,通过加大试验应力来缩短试验周期,使得导轨在较短的时间周期内达到疲劳极限,从而得到导轨寿命的试验值。

根据已知文献[4]中给出了滚动直线导轨额定寿命计算的基本公式进行分析,

(1)

考虑到被测导轨副在实际运行当中滚道表面的硬度,载荷的平稳性,以及导轨副内部的温度等对使用寿命的影响,可将滚动直线导轨副的额定寿命计算公式(1)转换为:

(2)

式中:L—额定寿命(km);C—额定动载荷(kN);F—计算载荷(kN);ft—温度系数;fc—接触系数;fw—载荷系数;fh—硬度系数。

额定动载荷C可以通过查找产品手册获得;计算载荷根据所受加载力类型决定,当导轨副的滚动体为钢球时

(3)

式中,Pn—对应行程Ln内的载荷(kN);Ln—分段行程(km),L—全行程(km),L=L1+L2…+Ln。

单次加速寿命试验存在一定误差,因此在试验过程中需要对多组样本进行试验,再通过统计方法得到相应应力水平下的寿命估计值。若同一类型的试验样品的数量不少于10套,本试验台每次可对三根被测导轨副进行试验,所以选取12套该导轨副,并平均分为四组进行试验。

3 加速寿命试验过程及分析

基于上文介绍的加速试验的方法,选取国内某厂家的45直线导轨进行了一组试验。

(1)根据导轨副的安装要求,将三根被测导轨副安装在寿命试验台上,接通电源,开启软件控制系统,输入试验参数;

(2)启动加载系统对被测导轨副进行加载,先进行空载,然后再逐步加载,最终保持载荷稳定在试验允许范围之内;启动振动、噪音及载荷等信号采集系统,主要在线监测振动信号的变化情况,辅监测噪音等信号的变化情况;

(3)启动运行系统,先低速运行观察运行是否正常,若无运行故障,则按照试验要求的速度驱动工作台面往复运动;

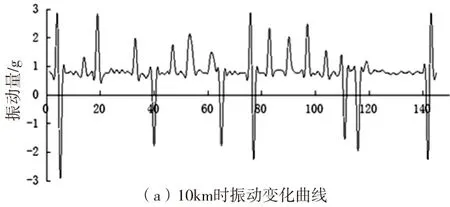

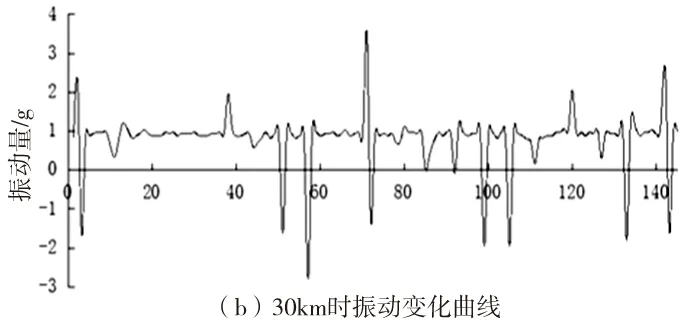

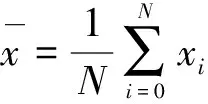

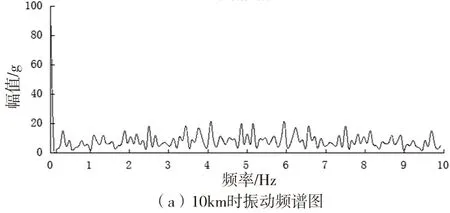

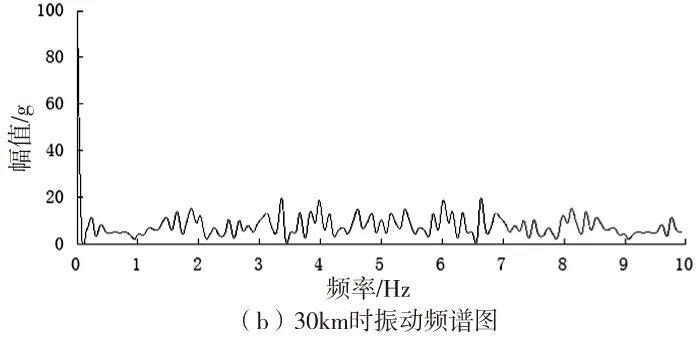

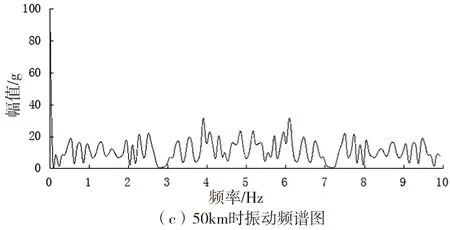

(4)监测、记录振动信号变化状况,试验前期(L≤30km)每运行2km记录一个来回的数据点,试验中期(30km (5)试验过程中对振动量的变化状况进行实时监测,当发现有异常变化时(振动频率突然变高或振幅值接近甚至超过疲劳点蚀现象对应的振幅值),记录下此时运行一个来回的振动、噪音等信号的变化状况,然后暂停变频电机的运行,同时停止加载,停止润滑,将异常导轨副取下,对该导轨副的滑块和导轨表面进行剥落检测; (6)使用导轨副表面剥落检测装置,检测产品疲劳点蚀面积是否超过0.5mm2,其深度是否超过0.05mm,若超过则该异样导轨副进入下一步,若未超过或没有剥落现象则将该导轨副安装回试验台面上继续试验,其他导轨副也继续进行加载运行; (7)认为该被测导轨副达到运行失效,结合对所记录的振动量、噪音量及温度量的变化值分析,获得较准确的失效里程点,并记录运行里程为Lc1、Lc2、…Lcb(b≤12); (8)通过(1)~(7)完成单根导轨副的试验,当同一次试验中三根导轨副都运行到表面剥落现象出现时,更换被测导轨副进行下一组试验,试验完成。对于试验载荷不适当等原因所造成的失效品,不计入正常失效数据中,并且在试验结束后被测样品应妥善保存。 3.1 加速实验记录 试验采用恒定应力加速寿命试验,查的该导轨额定动载荷C=55kN,根据公式(2)计算里程,取硬度系数fh=1、温度系数ft=1、接触系数fc=1、载荷系数fw=1, 取恒加速应力值:P1=0.6C=33.0kN、P2=0.7C=38.5kN、P3=0.8C=44.0kN、P4=0.9C=49.5kN,速度分别取0.70m/s,0.56m/s,0.42m/s,0.28m/s。 当导轨运行至10km,30km,50km时截取振动图样进行分析,图像采集如图1所示。 图1 导轨寿命试验运行振动图像 根据公式计算10km、30km、50km时振动数据的平均值、峰值、标准偏差,如表1所示。 峰值主要体现所采集的数据中的波峰的值,可用于分析高值振动信号产生的原因;标准偏差用于分析采集的振动数据的分布状况、离散程度等,判断所获得数据与均值之间差异大小。 从图1中可以直观看出:随着运行里程增加,被测导轨副的振动值逐渐增大,峰值和标准偏差的变化也说明了振动信号变化幅度将增大。导轨副在运行到失效前是逐渐磨损的,振动值及其变化幅度将随着里程的增加而变大。在导轨副磨损较小的阶段,信号起伏度较大,这是由于试验台刚开始运行不平稳造成的,在30km开始试验台面的运行趋于平稳,波动幅度逐渐减小;在50km处,信号波动变大,试验台面的运行逐渐不平稳,此时导轨副磨损量较30km有明显增大,从而与实际现象相符。 表1 时域分析表 在整个试验过程中,滑块两端逐渐有油脂流出,噪声值出现了由低到高的变化,在试验后期,由于运行造成的摩擦力引起导轨发热;在试验过程中润滑条件不佳或滑块中进入外界杂质也会导致摩擦磨损加剧导致温升异常;运行速度过快、导轨频繁反向也会使滑块发热过快以及散热不及时使得磨损加剧。为进一步分析确认该导轨样件的状态,在试验结束后对滑块以及导轨平面进行观察,如图2,发现有一定的磨损情况但并未出现疲劳点蚀现象,通过整个试验过程可以直观反映出导轨的寿命性能。 图2 试验后的导轨及滑块 3.2 试验结果分析 对于上述试验结果,运用时域及频域分析法进行评估。 在时域分析角度,导轨副样件在开始试验时试验台面不够平稳,随后将慢慢趋于平稳,但由于滚珠与导轨和滑块之间不断摩擦,导轨副磨损加剧,但在试验进行至30km处时仍未出现剥落现象。由试验结果推断,当试验进行到某处,振动平均值和标准偏差将超过正常范围,该里程点便可能是导轨副的失效点,导轨副即将发生剥落前为正常范围,这样可以方便判断导轨副的寿命性能。 由频域分析法,绘出振动数据频谱图,振动采样时间间隔为100ms,通过观察可以发现频谱图以Fs/2为对称轴,只需分析0~5Hz频率范围内的幅频特性。 图3 寿命试验振动频谱图 由图3频谱图可以看出,3.8~4.2Hz附近振幅达到最大,振幅值随着运行里程的增加而出现增大趋势,变化幅度也更加明显,这一现象与时域分析中导轨副的逐渐磨损现象相对应,可以确定振幅最大的频率点应该主要由导轨疲劳磨损引起。这一发现可以为后续导轨副寿命试验数据频谱分析提供了主要观测频率点[10],即当该频率点的振幅超过试验过程中的正常范围值时,导轨副有可能发生疲劳点蚀现象,可结合具体情况得到更加准确的结论。 图中2.2~2.4Hz振幅较大,考虑到试验中变频电机的转速为150r/min,可知电机转动频率为2.5Hz,与该频率范围接近,可以看出变频电机的周期性转动也是影响振动信号的主要因素之一,因此建议在后续试验中为变频电机加装减振缓冲的材料;图中还有其他峰值点,这些可能与试验台面的稳定性、测控系统的机械振动、导轨副及试验装置的加工装配误差、导向导轨副的振动状况等因素有关,随着试验的深入会进行更加深入的探讨。 由于时间限制,还没有得到被测导轨副发生疲劳点蚀的样本,但基于上述振动数据时域分析和频域分析结果可以看出,这两种方法可用于滚动直线导轨副运行过程中振动、噪音、温度等寿命性能参数的数据分析,分析结果有助于获得较为准确的疲劳失效里程点,后续需要继续进行大量试验进行相关结论的验证。 针对我国目前滚动直线导轨副寿命研究的现状和存在的问题,在分析疲劳机理的基础上,使用滚动直线导轨副寿命性能测试试验装置进行了寿命试验,对试验数据进行了分析,验证了时域分析法和频域分析法适用于寿命试验的合理性,可以借鉴应用到无故障的寿命试验结果分析中去,对不同厂家的产品在寿命试验中的质量状况进行对比。同时,随着试验的深入开展,对于当前寿命和额定动载荷的理论计算方法的局限性,可以尝试提出基于试验的公式修正方法,为滚动直线导轨副寿命的分析提供基础。 考虑到厂家及实验室暂时缺乏已发生疲劳点蚀的样本,在后续的工作中首先要获得失效导轨副,并对即将发生点蚀现象时的振动、噪音等信号变化状况进行记录分析,为以后的寿命试验疲劳失效点提供合理可靠的失效振动值、失效噪音值的记录。 [1] 高飞. 直线滚动导轨预加载荷的应用研究[D]. 无锡:江南大学, 2007. [2] 屠国俊, 陶卫军, 冯虎田. 基于步进加载的重载滚动直线导轨副可靠性试验方法[J]. 机床与液压, 2012, 40(5): 4-7. [3] 康献民, 赵美玲. 直线滚柱导轨副寿命试验研究[J]. 机电工程技术, 2013, 42(8): 149-152. [4] 姜大志. 直线滚动导轨的寿命分析[J]. 机床与液压, 2007, 35(10): 192-195. [5] 方健.基于ISO 14728-1标准滚动导轨副动载荷和寿命分析[J].制造技术与机床,2006(8):106-109. [6] 梁荣庆.液压传动技术在收获机械中的应用研究[J].机床与液压,2012,10(40):152-155. [7] 朱倩, 冯虎田, 欧屹. 滚动直线导轨副寿命试验台测控系统设计[J]. 组合机床与自动化加工技术, 2014(9):46-50. [8] 徐起贺. 精密滚动直线导轨系统额定寿命计算的研究[J]. 河南机电高等专科学校学报, 2004, 12 (3): 24-26. [9] 苏震宇. 基于IOCOMP组件的电池管理系统的数据采集监控[J]. 科技视界, 2014(8): 70-71. [10] 冯虎田.滚珠丝杠副动力学与设计基础[M].北京:机械工业出版社,2014. (编辑 李秀敏) Research on the Life of Roller Linear Guide LI Jun, HAN Jun ,OU Yi (School of Mechanical Engineering,Nanjing University of Science and Technology, Nanjing 210094, China) Introduce the research status and existing shortcomings of life of linear rolling guide and analyze the failure mechanism of fatigue life. Introduce the test bed, including the loading mechanism and the system of loading control and conduct the tests of some mainstream products. Then put forward the accelerated life test method and analysis of a product with Time-Domain and Frequency-Domain Analysis and provide a way to analyze the samples for life tests. roller linear guide;life test bed;accelerated life testing;time-domain and frequency-domain analysis 1001-2265(2017)02-0026-04 10.13462/j.cnki.mmtamt.2017.02.007 2016-04-16; 2016-05-05 国家重大科技专项(2014ZX04011031) 李隽(1991—),男,江苏徐州人,南京理工大学硕士研究生,研究方向为滚动直线导轨副可靠性与寿命的研究,(E-mail)409962647@qq.com;通讯作者:韩军(1963—)女,南京人,南京理工大学副研究员,研究方向为精密机械测控系统,(E-mail)hanjun7045@163.com。 TH16;TG506 A

4 结束语