航天用SiCp/Al复合材料卫星输出轴精密磨削工艺研究

关佳亮,赵显辉,任 勇,孙晓楠,陈 玲

(1.北京工业大学 机械工程与应用电子技术学院,北京 100124 ;2.北京卫星制造厂,北京 100094)

航天用SiCp/Al复合材料卫星输出轴精密磨削工艺研究

关佳亮1,赵显辉1,任 勇1,孙晓楠1,陈 玲2

(1.北京工业大学 机械工程与应用电子技术学院,北京 100124 ;2.北京卫星制造厂,北京 100094)

针对48%体积比SiCp/Al复合材料卫星专用输出轴的超精密加工难题,采用ELID精密磨削技术对其进行了工艺实验研究。首先,通过建立切入磨粒磨削模型,得到了48%体积比SiCp/Al复合材料的磨削机理及影响因素。然后探究了不同电火花参数对砂轮修整形貌的影响,并采用极差分析探究了各因素对工件磨削质量影响程度的大小。研究表明,当砂轮转速为1500r/min,进给量0.25μm,进给速度0.9m/min,电解电流10A,占空比60%时,磨削质量最好,得到了表面粗糙度Ra0.096μm,圆柱度0.85μm的48%体积比SiCp/Al复合材料输出轴精密磨削表面。

SiCp/Al复合材料;ELID精密磨削技术;工艺参数;正交试验

0 引言

SiCp/Al复合材料具有优良的力学性能和稳定的物理、化学性能,耐腐蚀、耐热、耐磨、高比强和高比模,尺寸稳定性好,热膨胀系数小,在航天国防领域具有重大应用[1-2]。针对SiCp/Al复合材料的超精密加工,国内外学者进行了大量的研究。 Dabade UA等人研究了SiCp/Al复合材料的切削机理,认为切削速度较低时只形成针状、分段的切屑,而在高速时会形成连续或半连续甚至螺旋状切削,依据切削机理进行了精密切削,得到了高精度加工表面;MR Jadhav等人采用超声加工和电火花加工相结合的方法,对SiCp/Al复合材料进行了超精密高效加工,大大提高了加工效率;葛英飞等人也做了研究颗粒增强铝基复合材料加工表面质量影响因素的实验,结论表明,在试验条件下,加工表面粗糙度Ra随碳化硅颗粒体积分数含量的增加而显著增大[3]。北京卫星制造厂某卫星专用二代二期天线关键零件输出轴选用48%体积比SiCp/Al复合材料,采用专用PDC对其进行精密车削,但加工中普遍出现了刀具磨损严重、切削力增加、崩角开裂严重等现象,难以保证零件尺寸、形位精度及表面质量要求,图1为输出轴样件。

本文采用ELID精密超精密磨削技术,对48%体积比SiCp/Al复合材料进行了磨削实验,在切入磨粒磨削模型的理论指导下,通过正交试验探究了磨削参数对样件加工质量的影响,得到最优磨削工艺参数,解决了制约航天型号研制生产的共性瓶颈技术难题,满足型号需求。

1 ELID精密磨削成型机理

图2为ELID精密超精密磨削原理图,ELID磨削系统采用铸铁基金属结合剂金刚石砂轮,具有导电性,将砂轮与ELID专用脉冲电源正极相连,负极与专用电极相连,在电极和砂轮之间喷有专用电解磨削液,从而形成一个闭合回路。磨削过程中,砂轮作为阳极发生电解作用,砂轮表层的铸铁基体溶解从而露出内部崭新锋利的金刚石磨粒,从而完成砂轮的自修锐过程;同时电解作用还会在砂轮表面形成一层氧化钝化膜,覆盖在铸铁基体表面,防止砂轮过度电解,并且还对金刚石复合片起到研磨作用。随着金刚石磨粒不断被磨除,钝化膜被金刚石复合片刮除,铸铁基体将继续被电解,砂轮重新被修锐。整个过程循环进行,使得砂轮时刻保持最佳磨削状态[4-5]。

图1 输出轴样件图 图2 ELID原理图

2 切入磨粒磨削模型建立

为了探究影响48%体积比SiCp/Al复合材料磨削质量的因素,本文建立了切入磨粒磨削模型。如图3所示,将砂轮和样件磨削位置放大,可以简化成一个磨粒相对样件表面作切入运动。刚开始由于切削厚度很小,磨粒仅使样件表面发生弹性变形(图中AB间)。随着切削厚度逐渐增大,工件表面由弹性变形过渡到塑性变形(图中BC间),磨粒由滑擦转为耕犁,在工件表面耕犁出沟痕,沟痕两侧金属滑移隆起。当切削厚度继续增大时,切削变形层的滑移剪切变形不断增加,磨粒压破样件表面(图中CD间),最终形成切屑并沿磨粒前刃面流出(图中DE间)。因此,磨粒切削样件时经历了滑擦、耕犁和切削的过程,从而使工件表面形成热应力与变形应力。由此可见,ELID磨削工艺系统中的砂轮形貌质量、电解参数和磨削参数对磨削质量起决定因素[6-7]。

图3 切入磨粒磨削模型

3 超硬磨料砂轮修整

在精密磨削加工中,工件的加工精度和表面质量很大程度上取决于砂轮表面形貌的好坏,试验采用外形尺寸φ350×φ31.75×10,金刚石浓度为100%,粒度为W40的铸铁结合剂超微细粒度砂轮,通过电火花在位精密整形装置对其进行修整,采用三维表面粗糙度仪对修型后的砂轮表面形貌进行分析[8]。本文开展了脉冲占空比、脉冲电压、脉冲电流等参数对砂轮表面形貌的影响分析研究,参数如表1所示,得到的砂轮表面形貌如图4所示。

表1 电火花试验参数组合

(a) 电火花修整装置 (b)占空比 20%,电压90V,峰值电流10A

(c)占空比 40%,电压90V, (d) 占空比 60%,电压90V,

(e) 占空比20%、电压 60V、 (f)占空比20%,电压60V,峰值电流5A 峰值电流10A图4 不同脉冲参数下的砂轮三维表面形貌

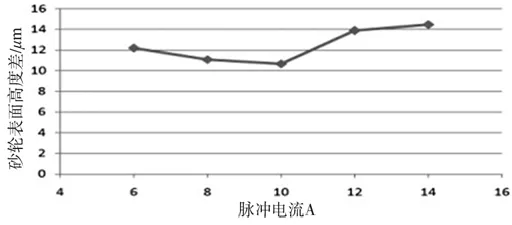

试验结果表明,增加脉冲电压、电流和占空比,电火花放电间隙增大,都可以加快腐蚀速度,提高效率。对比图4b、4c、4d和图5a四个图,发现在相同脉冲电压和电流情况下,增大占空比会加大腐蚀程度,降低砂轮表面精度,20%占空比时最好;对比图4e、4f图5b三个图,发现在相同脉冲电压和占空比情况下,增大脉冲电流会使得砂轮表面精度先升高再降低,10A脉冲电流时最好;对比图4b、4f和图5c三个图,发现在相同脉冲电流和占空比情况下,增大脉冲电压会使得砂轮表面高度差先降低再升高,60V脉冲电压时最好。当采用20%占空比,60V脉冲电压,10A的脉冲电流时砂轮会得到最好的整形效果。

(a)占空比变化的影响

(b)脉冲电流变化的影响

(c)脉冲电压变化的影响图5 不同脉冲参数对砂轮表面高度差的影响

4 加工工艺优化试验

4.1 试验指标和因素水平的确定

圆柱度和表面粗糙度是衡量输出轴是否合格的重要因素,因此本文选用输出轴的圆柱度和表面粗糙度作为试验指标。前期实验确定了砂轮转速为1500r/min时,磨削效果最好[9]。在此基础上,结合切入磨粒磨削模型理论,将磨削深度、工件移动速度、电解电流和占空比为本试验的试验因素,进行四因素正交试验,各因素均取三个水平,四因素三水平表见表2所示。

表2 四因素三水平编码表

4.2 试验条件与方案

采用四因素三水平的正交试验表 L9(34)设计实验,并且按照此表设计的参数进行48%体积比SiCp/Al复合材料输出轴磨削加工试验。正交试验以德国威利.戈贝尔外圆磨床(GRS II-1250-DK)为平台,采用本实验室成熟的ELID超精密磨削工艺系统及修整好的专用铸铁结合剂超微细粒度砂轮进行试验。分别运用“Talyrond 365圆柱度仪”和“TR300粗糙度形状测量仪”测量输出轴的圆柱度和表面粗糙度值R,具体正交试验设计表与试验结果见表3。

表3 正交试验设计表与试验结果

4.3 磨削机理分析

通过正交试验得出,各磨削因素对工件表面粗糙度和圆柱度的影响程度,如图6所示。可以看出,表面粗糙度和圆柱度随着进给量的增大而增大,当进给量为0.25μm时,磨削效果最好。这是因为当进给量减小时,磨削力变小,磨削力与砂轮径向力合力减小,从而表面粗糙度值和圆柱度值变小;当进给量增大时,磨削力大,工件偏心大,故表面粗糙度值和圆柱度值都增大。另外,表面粗糙度和圆柱度随进给速度的增大而呈上升趋势,这是由于:一方面,当增大进给速度时,会使单颗磨粒未变形切削厚度加大,单颗磨粒的磨削力增大,总磨削力增大,根据压痕断裂力学理论,将导致SiC颗粒脆性断裂产生破碎去除,工件表面磨削质量变差,从而导致表面粗糙度和圆柱度增大;另一方面,增大进给速度使得磨粒的磨削力增大,磨削时在工件表面留下的划痕增大而且磨粒留下的轨迹密度降低,从而工件表面粗糙度和圆柱度增大。此外,表面粗糙度随着电解电流和占空比的增大而先减小后增大,这是因为电解电流和占空比的增大会使金刚石砂轮的铁基结合剂电解速度加快,使磨钝的磨粒脱落、锋利的新磨粒露出速度加快,砂轮的容屑空间也增大,从而提高了砂轮的磨削性能,降低了工件磨削表面的粗糙度和圆柱度,但继续增大会导致砂轮基体过度电解,磨料过度脱落,砂轮的磨削性能就会下降,并且会加剧砂轮的损耗[10-13]。

图6 不同磨削因素对工件精度的影响

4.4 试验结果与分析

(1)确定试验因素的优水平和最优水平组合。分析A(进给量)因素各水平对试验指标的影响。由表3可以看出,A1的影响反映在第1、2、3号试验中,A2的影响反映在第4、5、6号试验中,A3的影响反映在第7、8、9号试验中。

A因素的各水平所对应的表面粗糙度指标之和为KA1=Y1+Y2+Y3=163+145+105 =413,kA1=138;KA2=447,kA2=149;KA3= 53,kA3=179。由于kA1 (2)确定因素的主次顺序。根据极差Rj的大小,可以判断各因素对试验指标的影响主次。极差Rj计算结果见表3,比较各R值大小,可见RA>RB>RD>RC,所以各试验因素对表面粗糙度及圆柱度影响的主次顺序是ABDC。即进给量影响最大,其次是进给速度和占空比,而电解电流的影响较小。 根据正交试验我们得到48%体积比SiCp/Al复合材料ELID磨削的最优工艺参数为砂轮转速1500r/min,进给量0.25μm,进给速度0.9m/min,电解电流10A,占空比60%。 (3)试验验证。采用上边优化出的最佳工艺参数组合进行输出轴磨削工艺试验,得到了表面粗糙度Ra=0.096μm,圆柱度为0.85μm的精密磨削表面,满足圆柱度优于3μm,Ra优于0.2μm的技术指标。 (1)通过ELID磨削系统电火花在位精密整形装置对外形尺寸φ350×φ31.75×10,金刚石浓度为100%,粒度为W40的铸铁结合剂超微细粒度砂轮进行修整,得到当采用20%占空比,60V脉冲电压,10A的脉冲电流时砂轮会得到最好的整形效果。 (2)通过正交试验极差法可知,在砂轮转速为1500r/min条件下,各因素对48%体积比SiCp/Al复合材料输出轴ELID磨削质量影响程度由大至小为:进给量、进给速度、占空比、电解电流。 (3)采用ELID精密磨削工艺系统,当砂轮转速为1500r/min,进给量0.25μm,进给速度0.9m/min,电解电流10A,占空比60%时,得到了表面粗糙度Ra0.096μm,圆柱度0.85μm的48%体积比SiCp/Al复合材料输出轴精密磨削表面,满足航天要求。 [1] 于晓琳.高体积分数SiCp/Al复合材料精密磨削机理及表面评价研究[D].沈阳:沈阳工业大学,2012. [2] 聂云峰.SiCp颗粒增强镁基复合材料弹塑性研究[D].兰州:兰州理工大学理学院,2012. [3] 吕道骏.铝基碳化硅复合材料加工技术发展研究[J].电子机械程,2011,27(5):29-32. [4] 周曙光,关佳亮,郭东明,等.ELID镜面磨削技术综述[J].制造技术与机床,2001(2):38-40. [5] 关佳亮,郭东明,袁哲俊.ELID镜面磨削中砂轮生成氧化膜特性及其作用的研究[J].机械工程学报,2000,36(5):89-91. [6] 姚英学,李德溥,袁哲俊.颗粒增强铝基复合材料在铣磨加工中砂轮磨损机理与铣磨力研究[J].机械制造,2006,44(5):25-27. [7] MR Jadhav. Experimental Study of Surface Integrity of Al/SiC Particulate Metal-matrix Composites in Hot Machining[J] Procedia CIRP, 2016, 41:914-919. [8] 余剑武,何利华,黄帅,等.电火花修整超硬磨料砂轮技术发展现状[J].中国机械工程,2015,26(16):2254-2262. [9] 关佳亮,朱磊,陈玲,等.SiCp/Al复合材料的ELID精密加工工艺[J].北京工业大学学报,2015,41(6):823-829. [10] 王晓飞,李志峰,王高勇,等.渐开线螺旋齿轮成形磨削砂轮的修整[J].组合机床与自动化加工技术,2015(4):132-134. [11] UA Dabade,SS Joshi.Analysis of chip formation mechanism in machining of Al/SiCp metalmatrixcomposites[J]JournalofMaterialsProcessingTechnology,2009,209(10):4704-4710. [12] 王涛.高体积分数SiCp/Al复合材料高速铣削基础研究[D].北京:北京理工大学,2015. [13] 刘晓,袁峰,尹春晖,等.高体积分数SiCp/Al复合材料航天结构件的铣磨加工[J].航天制造技术,2015(2):5-8,22. (编辑 李秀敏) Research on Precision Grinding Technology of Aerospace SiCp / Al Composites in Satellite Output Shaft GUAN Jia-liang1,ZHAO Xian-hui1, REN Yong1,SUN Xiao-nan1,CHEN Ling2 (1.College of Mechanical and Electronic Application, Beijing University of Technology, Beijing 100124, China;2.Beijing Satellite Factory, Beijing 100094, China) In view of 48% by volume of SiCp / Al composites satellite dedicated output shaft ultra-precision processing problem, ELID precision grinding processing technology is used to carry on precision grinding experimental study for it. First, by establishing cutting-abrasive grinding model, the grinding mechanism and influencing factors of 48% by volume SiCp / Al composites was obtained. Then explored the different EDM parameters affect the morphology of Dresser and used range analysis to study the impact of various factors on the size of the prototype grinding quality. Studies show that when the wheel speed is 1500r / min, feed rate is 0.25μm, feed speed is 0.9m / min, the electrolytic current is10A, 60% duty cycle, the grinding quality is best and obtained surface roughness Ra0.096μm, CYL 0.85μm of 48% by volume of SiCp / Al composite output shaft precision grinding surface. SiCp/Al composite material; ELID precision grinding technology; process parameters; orthogonal test 1001-2265(2017)02-0146-04 10.13462/j.cnki.mmtamt.2017.02.038 2016-03-11; 2016-04-14 关佳亮(1964—),男,北京工业大学教授,博士后,研究方向为超硬、硬脆、复合材料等难加工材料的精密超精密镜面磨削加工技术,(E-mail)guanjl@bjut.edu.cn。 TH161;TG506 A5 结论