基于装夹特征的机加夹具变型设计*

卜庆奎,周来水,2,黄斌达,赵西松

(1.南京航空航天大学 机电学院,南京 210016;2.江苏省精密与微细制造技术重点实验室,南京 210016;3.中航工业沈阳黎明航空发动机有限责任公司,沈阳 110043)

基于装夹特征的机加夹具变型设计*

卜庆奎1,周来水1,2,黄斌达1,赵西松3

(1.南京航空航天大学 机电学院,南京 210016;2.江苏省精密与微细制造技术重点实验室,南京 210016;3.中航工业沈阳黎明航空发动机有限责任公司,沈阳 110043)

为减少同类零件在夹具设计过程中的参数输入量,提高夹具设计效率,提出了基于装夹特征的机加夹具变型设计方法。通过分析同类工序模型及对应夹具的结构特点,构建了基于装夹特征的夹具变型设计模板。研究建立了基于模型属性的数据匹配机制,实现设计信息由工序模型到夹具变型设计模板的传递,并利用夹具变型设计模板内部的参数关联关系,驱动夹具变型设计模板的变型。以UG为平台,开发了基于装夹特征的机加夹具变型设计系统,并以某航空发动机盘轴铣削夹具为例,验证了基于装夹特征的机加夹具变型设计方法在提高夹具设计效率方面的有效性。

同类零件;装夹特征;夹具;变型设计

0 引言

随着全球经济一体化进程的不断加快,以及数字化、信息化技术的飞速发展,现代制造企业环境发生了巨大的变化,如何能够在较短时间内研制出符合用户需求的产品对于企业提升市场竞争力和市场份额显得尤为重要。变型设计是在保持产品基本功能、基本原理和基本结构不变的前提下,对产品的局部功能和结构进行调整和变更,以满足不同工作性能的要求[1-2]。变型设计可以重用已有资源,显著提高产品的设计速度和质量。

夹具作为保证产品制造质量的重要辅助装备,其设计效率对产品交付周期有重要影响[3]。目前已有研究者对夹具的变型设计方法进行了研究:文献[4]提出基于实例推理的机床夹具参数化变型设计方法,该方法以手动修改设计参数的方式完成夹具变型设计,某种程度降低了夹具设计效率,并可能会造成设计参数的输入错误;文献[5]提出了工艺主模型驱动的同构零件工装快速设计方法,但该方法要求工序模型的建模方法完全相同,而在实际的工序模型建模过程中,很难达到这一要求;文献[6]提出了基于特征相似性的夹具变型设计方法,该方法将工序模型的装夹特征过于理想化,只考虑到了平面和圆柱面的情况,忽略了工序模型中不规则的复杂曲面这样的装夹特征,而且变型设计完成后,仍需要人为修改部分参数。

本文提出了基于装夹特征的机加夹具变型设计方法。根据同类工序模型装夹特征相同的特点,构建了装夹特征与驱动主参数相互关联的工序模型模板,在此基础上完成夹具变型设计模板的构建。通过建立基于模型属性的数据匹配机制,实现夹具设计参数由工序模型到夹具变型设计模板的传递,以此驱动夹具变型设计模板的变型,完成与工序模型相适应的夹具设计。这种以装夹特征为操作对象实现夹具设计的方法,简化了夹具设计过程,提高了夹具设计效率。

1 基于装夹特征的夹具变型设计原理

首先给出以下定义:

定义1:驱动主参数:将工序模型模板上用来约束单个装夹特征尺寸或一组装夹特征相对位置的参数称为驱动主参数。

定义2:夹具变型设计模板:夹具变型设计模板由工序模型模板和夹具模板组成。将工序模型模板的装夹特征与夹具模板的装夹结构建立关联,通过修改驱动主参数即可实现以工序模型模板装夹特征为驱动的夹具变型设计模板的变型。

基于装夹特征的机加夹具变型设计原理如图1所示:为工序模型设计夹具时,拾取工序模型的装夹特征,提取装夹特征的尺寸和相对位置参数作为设计参数;然后将设计参数赋值给工序模型模板的驱动主参数,驱动夹具变型设计模版的变型,设计出与工序模型相适应的夹具实例,该夹具实例继承了夹具变型设计模板的功能和原理[7-8]。

图1 基于装夹特征的机加夹具变型设计原理图

2 夹具变型设计模板构建

夹具变型设计模板是在工序模型模板、夹具模板的基础上生成的。可将其构建过程分为基于装夹特征的工序模型模板构建、夹具模板构建和夹具变型设计模板的生成三个阶段。

2.1 基于装夹特征的工序模型模板构建

针对同类工序模型所设计的夹具,由于工序模型装夹特征的尺寸和相对位置的不同,导致夹具装夹结构的尺寸存在差异。

通过构建工序模型模板,用驱动主参数约束装夹特征的尺寸和相对位置,当修改驱动主参数时,即可使工序模型模板上装夹特征的尺寸和相对位置发生变化,从而使针对工序模型模板所设计的参数化夹具满足所有同类工序模型的装夹要求。

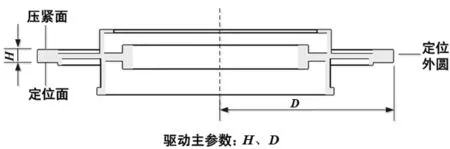

工序模型模板构建时,首先分析同类工序模型在结构上的共性,构建包含主要结构的参数化模型;然后在该参数化模型的基础上,用驱动主参数约束装夹特征的尺寸和相对位置,形成工序模型模板。

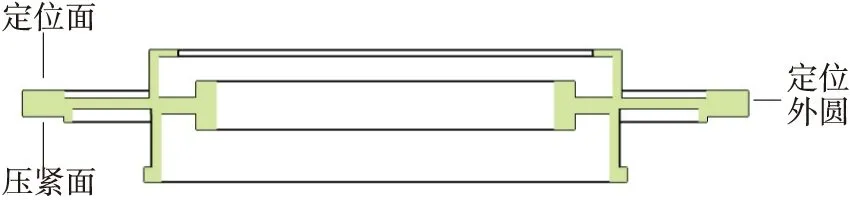

图2为某航空发动机盘轴类零件工序模型模板的截面图,在该工序模型模板中,以驱动主参数H约束了定位面与压紧面之间的相对位置,以驱动主参数D约束了定位外圆的尺寸,通过更改H值即可改变定位面与压紧面的相对位置,通过更改D值即可改变定位外圆的尺寸。

图2 工序模型模板截面图

利用驱动主参数约束装夹特征的尺寸和相对位置后,即建立了装夹特征与驱动主参数的关联关系,通过更改驱动主参数即可实现对装夹特征尺寸和相对位置的改变。

2.2 夹具模板构建

夹具模板是在分析同类工序模型夹具结构的基础上,针对工序模型模板所设计的参数化的夹具模型。

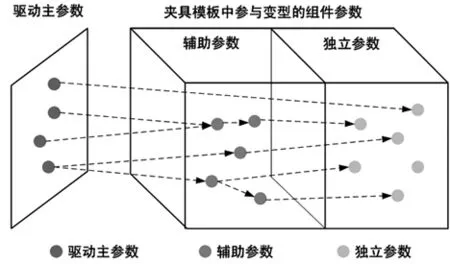

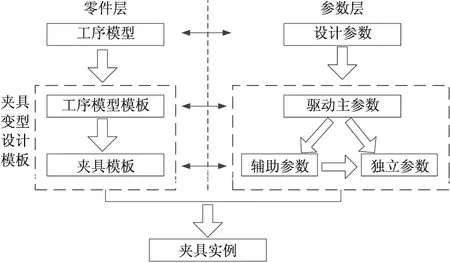

夹具模板各变型组件的参数需要随驱动主参数的变化而变化[9-10],因此需建立夹具模板内部组件相关变型参数与驱动主参数直接或间接的关联关系,该关联关系如图3所示。其中,辅助参数是指夹具模板组件中影响其他参数变化的参数;独立参数是指夹具模板组件中不影响其他参数变化的参数。

图3 参数关联关系图

夹具模板构建过程中,通过建立各变型组件的辅助参数、独立参数与驱动主参数直接或间接的关联关系,实现驱动主参数在夹具模板中的传递。

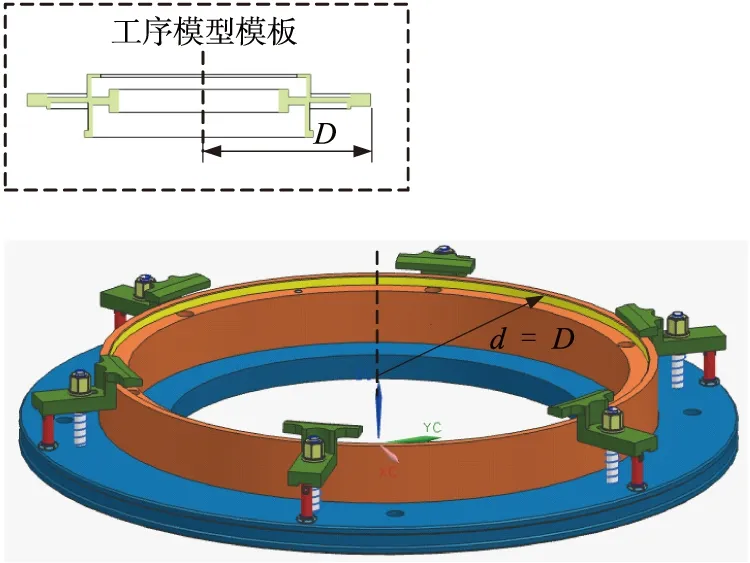

图4是在图2工序模型模板的基础上设计的夹具模板。以夹具模板中某辅助参数d与驱动主参数D的关联为例介绍参数之间的关联方式:由于夹具模板上定位外圆面的径向尺寸与工序模型模板上定位外圆面的径向尺寸具有相等的关系,因此建立了d=D的关联关系。这样在夹具设计过程中,通过拾取工序模型上的定位外圆面,并将定位外圆面的径向尺寸赋值给D,即可驱动d部位的尺寸发生变化。

图4 夹具模板图

2.3 夹具变型设计模板的生成

将工序模型模板的装夹特征与夹具模板的装夹结构对应装配,并将驱动主参数添加到装配模型的属性中,该装配模型即成为夹具变型设计模板。

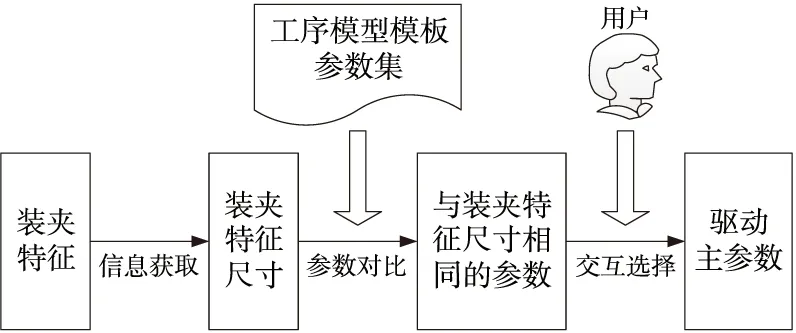

本文采用交互式的驱动主参数提取方法,通过拾取工序模型模板上的装夹特征,获得装夹特征的尺寸,并将工序模型模板中的参数与该尺寸进行对比,把与该尺寸值相同的参数列出,由用户选择出驱动主参数。图5为驱动主参数提取过程的示意图。

图5 驱动主参数提取过程

完成对装配模型驱动主参数的提取后,将驱动主参数添加到装配模型的属性中,生成夹具变型设计模板。在夹具设计过程中,通过自动读取夹具变型设计模板的属性,获得驱动主参数,并对驱动主参数赋值,即可实现设计信息的获取与夹具设计的连续进行,减少了人为输入设计参数的环节,简化了夹具的设计过程。 图6是在图2工序模型模板和图4夹具模板的基础上生成的夹具变型设计模板,该夹具变型设计模板的模型属性中添加了驱动主参数信息。

图6 夹具变型设计模板图

夹具变型设计模板生成后,为保证用户在夹具设计时所拾取的装夹特征与设计人员在驱动主参数提取时所拾取的装夹特征准确对应,需要绘制工序模型模板的特征标示图作为工序模型装夹特征拾取的参照,将驱动主参数提取过程中所拾取的装夹特征进行标示。图7是根据图6夹具变型设计模板的驱动主参数提取过程所绘制的特征标示图,参照该图拾取工序模型上对应位置的定位外圆,即可得到驱动D值发生变化的尺寸;拾取定位面、压紧面这一对装夹特征,即可得到驱动H值发生变化的尺寸。

图7 特征标示图

3 基于夹具变型设计模板的夹具设计

3.1 基于模型属性的数据匹配机制

利用夹具变型设计模板进行夹具设计时,为将工序模型装夹特征的尺寸和相对位置参数准确赋值给驱动主参数,实现设计信息由工序模型到夹具变型设计模板的传递,利用模型属性完成数据匹配。

图8 基于模型属性的数据匹配机制

夹具设计过程中,通过拾取工序模型的装夹特征,获得装夹特征的尺寸;系统通过读取模型的属性,获得驱动主参数信息,并将装夹特征的尺寸与驱动主参数进行匹配,实现对驱动主参数的赋值,以此驱动夹具变型设计模板的变型。该数据匹配机制如图8所示。

3.2 夹具变型设计模板的驱动变型

基于装夹特征的机加夹具变型设计是以夹具变型设计模板为设计基础,以工序模型为数据来源的设计过程。

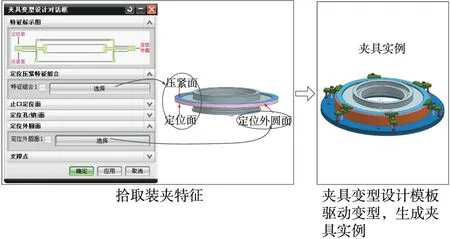

首先根据特征标示图拾取工序模型的装夹特征,获得装夹特征的尺寸和相对位置参数,该尺寸和相对位置参数为夹具的设计参数;然后通过基于模型属性的数据匹配机制,将设计参数赋值给工序模型模板的驱动主参数;驱动主参数的变化通过参数关联关系传递给夹具模板的辅助参数和独立参数。最后通过组件的参数更新,完成夹具变型设计模板的驱动变型,生成夹具实例。该变型设计过程如图9所示。

图9 夹具变型设计模板的驱动变型过程

4 实例验证

根据本文方法,以UG7.5为平台开发了夹具变型设计系统,并以某航空发动机盘轴铣削夹具的设计为例,对本文的变型设计方法进行验证。

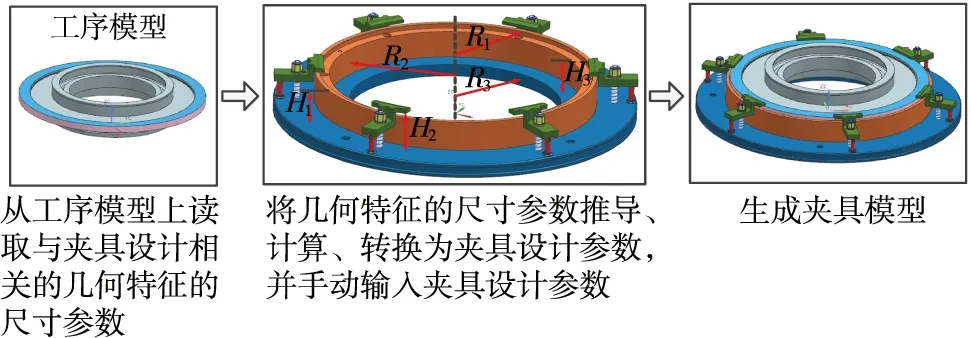

当前,某航空发动机制造企业采用的夹具设计方法如图10a所示:在夹具设计前,事先建好夹具模型,将夹具模型中的设计参数统一提取出来。用户在为工序模型设计夹具时,首先需要从工序模型上读取与夹具设计相关的几何特征的尺寸参数,然后将几何特征的尺寸参数推导、计算、转化为夹具上的设计参数,最后手动输入这些设计参数,完成夹具设计。利用该夹具设计方法进行盘轴工序模型的夹具设计需要输入6个设计参数,并且在这过程中需要进行多次推导计算。

基于装夹特征的夹具变型设计方法如图10b所示:检索夹具变型设计模板后,系统自动调用对应的工序模型模板的特征标示图,用户只需参照特征标示图,拾取工序模型上对应的装夹特征,系统即可自动提取由装夹特征所确定的夹具设计参数并调用夹具变型设计模板,同时基于3.1中的数据匹配机制完成驱动主参数的赋值,并利用夹具模板与工序模型模板的参数关联关系,完成整个夹具变型设计模板的驱动变型,生成夹具实例。利用基于装夹特征的夹具变型设计方法完成盘轴工序模型的夹具设计不需要任何的计算和参数输入,仅需拾取3个装夹特征即可,有效提高了夹具的设计效率,并使夹具的设计更加直观。

(a) 某航空发动机制造企业的夹具设计方法

(b) 基于装夹特征的夹具变型设计方法图10 实例对比图

5 结束语

为减少同类零件在夹具设计过程中的参数输入量,提出了基于装夹特征的机加夹具变型设计方法。主要取得了以下成果:①提出了工序模型模板、夹具模板、夹具变型设计模板的概念,为机加夹具变型设计提供了新思路。②实现了以装夹特征为操作对象的夹具变型设计,简化了夹具的设计过程;③通过建立基于模型属性的数据匹配机制,实现了设计信息由工序模型到夹具变型设计模板的传递。根据以上研究,在UG平台上开发出机加夹具变型设计系统,实践证明,将该

方法应用到机加夹具设计中,可有效提高夹具的设计效率,具有很好的应用价值。

[1] I Prebil, S Zupan, P Lucic. Adaptive and Variant Design of Rotational Connections [J]. Engineering with Computers, 1995, 11:83-93.

[2] 侯志利, 秦慧斌, 武文革. 超声变幅杆的三维变型设计与数控编程[J]. 组合机床与自动化加工技术, 2014(4): 104-107.

[3] 吴卫东, 廖文和. 基于特征的夹具设计信息模型及其应用研究[J]. 组合机床与自动化加工技术, 2013(5): 94-97.

[4] 梁丽芬,王宗彦,吴淑芳,等.基于实例推理的机床夹具参数化变型设计[J].制造技术与机床, 2015,9(2): 49-52.

[5] 张莎莎,张定华,陈冰,等.工艺主模型驱动的同构零件工装快速设计方法[J].机械科学与技术,2009,28(2):246-249.

[6] 刘金山,廖文和,刘长毅,等. 基于特征相似性的夹具变型设计方法研究[J]. 中国机械工程, 2008, 19(4):379-383.

[7] 齐从谦,贾伟新. 支持变型设计的装配模型建模方法研究[J]. 机械工程学报, 2004,40(1):38-42.

[8] 刘伟,曹国忠,檀润华,等. 基于产品基因与物理表达的变型设计[J]. 计算机集成制造系统, 2015, 21(2):381-391.

[9] 肖新华,史明华,杨小凤,等. 基于模块化产品实例的变型设计技术研究[J]. 中国机械工程, 2007, 18(7):803-806.

[10] 齐从谦, 贾伟新. 支持变型设计的装配模型建模方法研究[J].机械工程学报, 2004,40(1):38-42.

(编辑 李秀敏)

Variant Design for Machining Fixtures Based on Clamping Features

BU Qing-kui1, ZHOU Lai-shui1, 2, HUANG Bin-da1, ZHAO Xi-song3

(1.College of Mechanical and Electrical Engineering, NanJing University of Aeronautics and Astronautics, Nanjing 210016, China;2.Jiangsu Key Laboratory of Precision and Micro-Manufacturing Technology, Nanjing 210016, China)

To solve the problem of low efficiency caused by inputting a lot of parameters during the fixture design for the same kind parts, a variant design method for machining fixtures based on clamping features was raised. A fixture variant template was constructed on the basis of analysing the same kind of process model and their fixtures. The design information was passed from process model to fixture variant template by establishing data mapping mechanism based on model attribute, and the variant design of fixture variant template was finished on the basis of parametric link in fixture variant template. A variant design system of machining fixtures was developed based on UG platform, and the feasibility in improving efficiency of this approach was verified by a case of aeroengine fixture.

same kind parts; clamping features; fixtures; variant design

1001-2265(2017)02-0136-04

10.13462/j.cnki.mmtamt.2017.02.035

2016-03-03;

2016-04-22

国家商用飞机制造工程技术研究中心创新基金(SAMC13-JS-15-021)

卜庆奎(1991—),男,辽宁朝阳人,南京航空航天大学硕士研究生,研究方向为数字化制造,(E-mail)B_QingKui@163.com。

TH122;TG65

A