复合材料磨床床身的动态特性分析与优化*

卢东辉,范元勋

(南京理工大学 机械工程学院,南京 210000)

复合材料磨床床身的动态特性分析与优化*

卢东辉,范元勋

(南京理工大学 机械工程学院,南京 210000)

为了检验复合材料磨床床身的动态特性是否符合要求。用ANSYS对树脂矿物复合材料床身与铸铁材料床身进行模态分析和谐响应分析,得到其前六阶固有频率、振型及谐响应结果。对比两种材料床身的分析结果发现,复合材料床身的动态特性更好。在模态分析的基础上对复合材料床身进行拓扑优化分析,针对其拓扑优化密度云图提出了强化方案,并将强化后结构的分析结果与原结构分析结果进行了对比。对比发现,优化后床身的第一阶固有频率相比原床身提高了5.6%。

床身;复合材料;模态分析;谐响应分析;拓扑优化

0 引言

传统的机床床身以铸铁为材料,铸铁加工相对方便且强度较高。然而它的阻尼特性、热稳定性较差,这使得铸铁材料的机床床身的动态特性和热稳定性都不太理想。随着用户对于机床性能的要求越来越高,科研人员正积极地研发适用于机床床身制造的新材料。

国内外的研究人员尝试了多种新型机床床身材料,例如钢纤维混凝土、树脂矿物复合材料[1-6]、花岗岩等。其中树脂矿物复合材料以其阻尼比[7]高、热稳定性好、制造成本低等优点获得了广泛的应用。在2008年的芝加哥国际机床展会上,出现了一系列树脂矿物复合材料的机床床身。近几年,国内对于该种材料床身的研究也正在兴起。但是,目前针对床身动态特性的研究还不太完善,大多是仅对床身进行模态分析后直接依靠经验进行尺寸优化。

表1 材料特性对比

为了验证一种型号的树脂矿物复合材料磨床床身的动态特性能够满足设计要求,本文将分别对所设计的复合材料磨床床身与原有铸铁材料磨床床身进行模态、谐响应和瞬态动力学分析,通过对比结果论证了树脂矿物复合材料床身的优越性。然后运用拓扑优化技术在兼顾机床附件的情况下,对复合材料床身进行结构改进,得到该型树脂矿物复合材料磨床床身的优化设计方案。

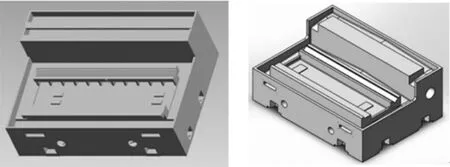

1 床身结构

原有的铸铁材料床身的工作台导轨采用V-平导轨组合形式,这种导轨形式有利于工作台运动时润滑油膜的形成,在磨床上应用广泛。V型导轨与平导轨中间设有四个凸台用于丝杠轴承座的安装。床身后面的高台用于安装砂轮架,底部设有八个地脚安装位。床身内部为筋板结构。

复合材料床身的外形与铸铁材料床身基本一致,可以视作同一种规格的床身。由于树脂矿物复合材料的强度较低,因此需要对复合材料床身的结构进行调整。主要体现为:不宜使用铸铁床身上的小尺寸加强筋,因此V型导轨设计成实体结构;床身内部只设一条筋板;V-平导轨中间的用于安装轴承座的凸台设计成整体式结构;床身地脚位空出,由铸铁材料地脚代替;床身后上部的砂轮架安装位设计成实体结构;床身后上部开孔以减轻重量。经等效化设计后,两台床身的质量相近。

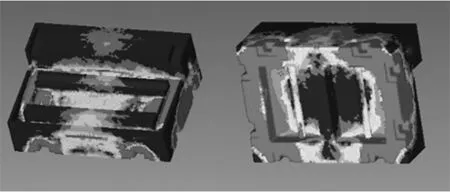

在PROE中建立两台床身的三维模型。为方便有限元计算,将尺寸较小且对有限元结果影响不大的圆角、盲孔等略去,然后把床身模型保存为igs文件。床身三维模型如图1所示。

图1 铸铁材料床身 图2 复合材料床身

2 动态特性分析与对比

2.1 模态分析

模态分析结构动力学分析的基础,通过模态分析可以得到结构的固有频率与振型[8]。目前常用的模态分析方法主要有两种,一种是模态试验,通过测定结构在受激振力作用时的加速度响应来确定模态参数;另一种是有限元模态分析,通过离散化结构的振动微分方程得出模态参数。本文将运用有限元模态分析的方法,这种方法成本较低且结果准确。

将三维模型导入到ANSYS中,设置材料属性,单元类型选择solid92,然后对床身模型划分网格,将床身地脚安装位与垫铁贴合面的自由度全部约束,再选择求解器,设置求解频率范围后开始求解。然后在ANSYS的后处理模块查看模态分析结果。

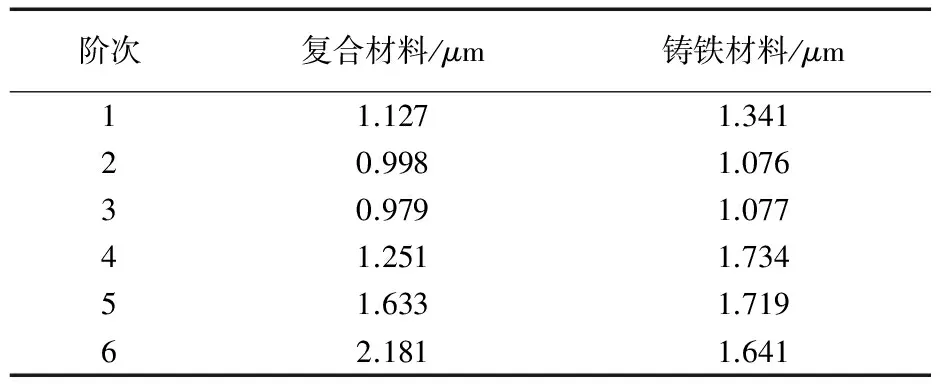

表2 前6阶固有频率

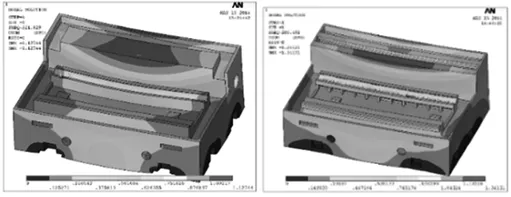

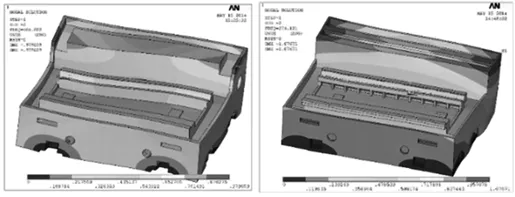

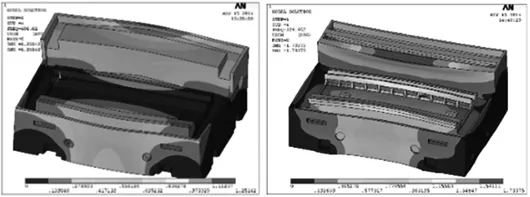

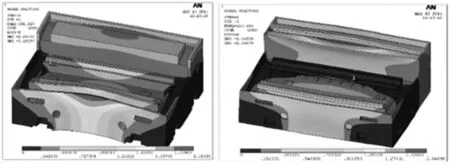

经对比发现,复合材料床身的前6阶固有频率均高于铸铁材料床身。这表明床身在外界激励的作用下,复合材料床身更难产生共振现象。两台床身的前6阶振型如图3~图8所示。

图3 第1阶振型

图4 第2阶振型

图5 第3阶振型

图6 第4阶振型

图7 第5阶振型

图8 第6阶振型

对比前6阶振型可以发现,两台床身的同阶振型基本一致。观察振型图可以发现,床身在发生共振时变形量较大的部位是后床身的靠上部分。

表3 各阶振型的最大变形量

除第6阶振型外,复合材料床身的前5阶振型的变形量都小于铸铁材料床身。

综合两床身的模态分析结果可以看出,由树脂矿物复合材料制造的床身低阶固有频率更高,且在触发各阶次的振型时变形量更小。

2.2 谐响应分析

谐响应分析[9]是结构动力学分析中的重要环节,可以用来研究结构在简谐载荷作用下的响应,且能够得出结构在一个频率段内的位移响应(即位移对频率的曲线)。

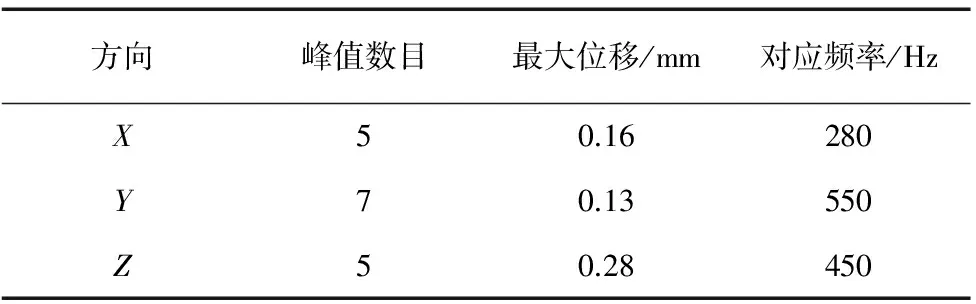

分别在两台床身的导轨左端位置施加X、Y、Z方向幅值均为5000N,频率为0~1000Hz的简谐力。观察床身上某点的位移随激励力频率的变化情况,如图9~图11所示(复合材料床身响应图在前)。

图9 X方向的位移响应

图10 Y方向的位移响应

图11 Z方向的位移响应

方向峰值数目最大位移/mm对应频率/HzX20.19410Y30.11670Z34.8750

表5 铸铁材料床身结果

在0~1000Hz频段内,复合材料床身三个方向的位移响应峰值数目明显少于铸铁材料床身。将三个方向的响应综合来看,复合材料床身在激励频率为410Hz、670Hz、750Hz时响应较大,其中410Hz与该床身的第3阶固有频率相吻合;铸铁材料床身在频率为280Hz、450Hz,550Hz、780Hz时响应较大,其中280Hz与该床身的第3阶固有频率相吻合。

2.3 瞬态动力学分析

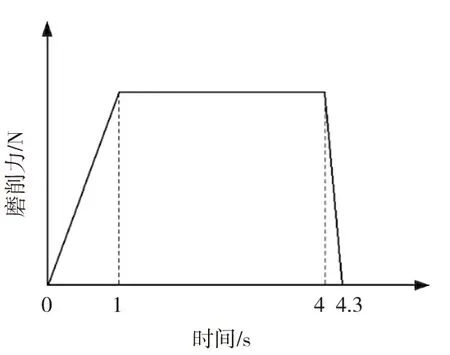

瞬态动力学分析是用于确定承受任意的随时间变化载荷的动力学响应的一种方法。

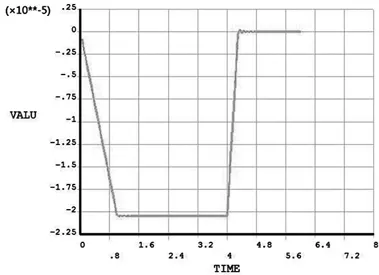

考虑到磨削力是一种时变载荷,因此传统的静力学分析并不能完全客观地反映磨床床身在加工过程中的动态响应情况。磨削力的变化一般可分为三个阶段:初磨阶段,磨削力由小至大变化较大;稳定阶段,工艺系统的弹性变形达到一定程度,此时磨削力较为稳定;光磨阶段,实际磨削深度趋于零,此时磨削力渐小,如图12所示。

图12 磨削力变化情况

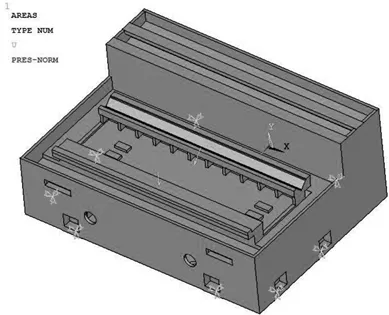

床身上主要的受载部位是V-平导轨,这里忽略机床附件重力的影响,只考虑磨削力对床身的作用。分别在两导轨上施加一时变压力载荷。V-平导轨面上的压力载荷根据受力情况分别粗略估算,由于篇幅所限,不再赘述载荷的估算过程。

在ansys中以载荷步的形式对床身施加动态载荷并求解,如图13所示。需要分四个载荷步求解:

(1)0~1s,开始磨削阶段,载荷迅速上升;

(2)1~4s,稳定磨削阶段,载荷近似平稳;

(3)4~4.3s,开始向光磨阶段过渡,载荷迅速下降;

(4)4.3~6s,光磨阶段,载荷近似为0。

图13 载荷施加(以铸铁床身为例)

求解完成后查看结果,通过列表显示的方法观察床身上位移最大的点,然后在时间历程后处理器中绘制位移最大节点的位移-时间曲线,如图14、图15所示。

图14 铸铁床身最大节点位移

图15 复合材料床身最大节点位移

对比两床身上的位移最大节点的位移情况,可以发现:在受相同的动态磨削载荷时,复合材料床身的整体变形量一直小于铸铁材料床身,且其变形过程更加平缓,这进一步证明了复合材料床身的动态特性更好。

本章对两台床身进行了基于ANSYS的动态特性分析。结果表明,复合材料床身的固有频率更高且前五阶振型的振幅更小,激励力作用下的位移响应峰值更少且对应的频率更高,受动载荷时整体变形幅度更小。总的来说,复合材料床身的动态特性更好。

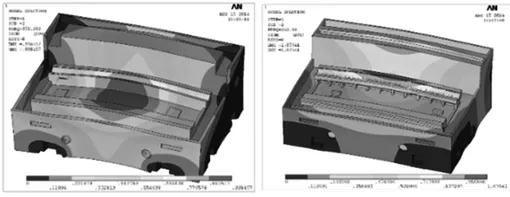

3 拓扑优化研究

本节将对复合材料床身进行拓扑优化。拓扑优化是一种先进的结构优化方法,依靠它可以找到结构体的材料最优化分布方案。目前常用的拓扑优化方法有变密度法[10]和均匀化法等。由于变密度法比均匀化法设计变量少,计算过程更简单,因此本文采用变密度法。将床身上各单元的相对密度作为设计变量,以体积分数为约束条件,以第一阶固有频率为优化目标,得到床身的拓扑优化密度云图,如图16所示。

在ANSYS输出的拓扑优化密度云图中,浅灰色部分即表示相对密度值接近1的部分,这部分对结构强度的贡献度最大;黑色部分即表示相对密度值接近0的部分,这部分对结构的贡献度最小,对其进行加强几乎没有效果,甚至可以考虑适量地去除这部分的材料。

图16 密度云图

密度云图中深红色区域包括床身的左右两侧壁、轴承座安装凸台和排屑槽。从机床整机的角度来说,轴承座安装凸台、排屑槽的尺寸与位置会影响到机床上的功能部件(丝杠、轴承座、防护罩等),故在执行优化时,不宜对它们进行改动。因此应针对床身的侧壁进行加强。

密度云图中的黑色区域包括床身下部的加强筋、工作台导轨和砂轮架安装台。同样的,不宜对床身上与功能部件联接的结构进行改动。所以应对床身加强筋尺寸进行调整。

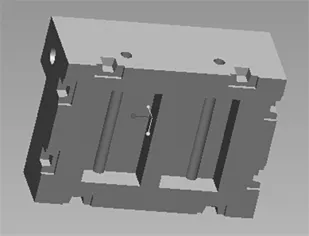

根据密度云图的分析结果,同时尽量维持床身原有的静刚度和质量,确定最终的床身结构优化方案:侧壁壁厚增加25mm,下部加强筋厚度减小30mm。

图17 优化后床身

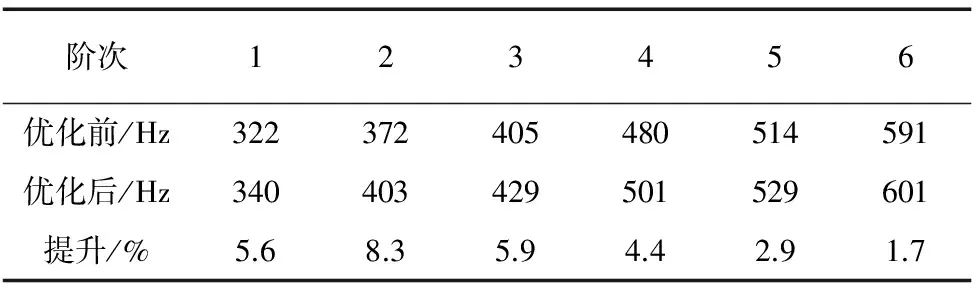

在PROE中将床身三维模型修改后,导入ANSYS进行模态分析,得到优化后的床身固有频率。

表6 优化前后固有频率对比

对比发现,优化后床身(图17)的各阶固有频率相比优化前均有一定程度的提高,这表明床身的动态特性得到了加强。

4 总结

首先通过对同型号的复合材料床身与铸铁材料床身进行动态特性分析,发现复合材料床身的动态特性好于铸铁材料床身,能够满足机床的设计要求。然后对复合材料床身进行拓扑优化,得到了优化方案,将优化后的床身模态分析结果与优化前对比,验证了优化方案的有效性。

[1] Krishna Mohana Rao G,Vijay Mohan S. Experimental Analysis of Passive Damping Technique on Conventional Radial Drilling Machine Tool Bed using Composite Materials[C].2nd International Conference on Mechanical and Materials Engineering, 2013:93-96.

[2] 王涛.机床用碳纤维增强树脂矿物复合材料的制备与性能研究[D].济南:山东大学,2014.

[3] J A Cameiro, P R L Lima, M B Leite, et al. Compressive stress-strain behavior of steel fiber reinforced-recycled aggregate concrete[J]. Cement and Concrete Composites,2014,46:65-72.

[4] 王涛,张建华,郝世美,等. 基于分形级配的树脂矿物复合材料骨料尺寸效应研究[J]. 南京理工大学学报,2013,37(4):597-602.

[5] 任娜娜.机床用树脂矿物复合材料的制备及性能研究[D]. 南京:南京理工大学,2015.

[6] Jiangmin Ding, Guangfu Zhou, Hao Cheng. Process Design of Composite Concrete for CNC Machine Tool Bed[C]. International Conference on MEMS and Mechanics,2013.

[7] 王正,代友红,洪朕,等.PE基木塑复合材料动态阻尼比特性的测量分析[J].木工机床,2010(1):18-20.

[8] 刘昌领,陈建义,李清平,等.基于ANSYS的六缸压缩机曲轴模态分析及谐响应分析[J]. 流体机械,2012(8):17-21,26.

[9] 孙彦锋.基于ANSYS的龙门起重机结构系统谐响应分析[J].现代机械,2009(5):32-33,56.

[10] 焦洪宇,周奇才,李文军,等.基于变密度法的周期性拓扑优化[J].机械工程学报,2013,49(13):132-138.

(编辑 李秀敏)

Dynamic Characteristics Analysis and Structure Optimization of the Composite Material Grinder Bed

LU Dong-hui,FAN Yuan-xun

(School of Mechanical Engineering,Nanjing University of Science and Technology,Nanjing 210000,China)

This article is aimed to examine the dynamic characteristics of the composite bed.The modal analysis and harmonic response analysis of mineral composite resin bed and cast iron bed were carried out by using ANSYS. Their first six natural frequencies, mode shapes and harmonic response results were obtained. It could be found that the composite material bed had better dynamic characteristics when comparing the results of the two bed’s analysis. On the basis of the modal analysis of composite bed,the topology optimization was carried out.According to the topological optimization density cloud,the intensive program was put forward.Then the modal results of original bed and optimization bed were compared. Compared to the original bed,the natural frequency of the optimized bed had increased 5.6%.

bed; composites;modal analysis; harmonic response analysis; topology optimization

1001-2265(2017)02-0050-04

10.13462/j.cnki.mmtamt.2017.02.013

2016-03-12;

2016-04-17

“高档数控机床与基础制造装备”科技重大专项(2012ZX04010032)

卢东辉(1992—),男,江苏泰州人,南京理工大学硕士研究生,研究方向为数控磨床床身力学特性分析及结构优化,(E-mail)15050528583@163.com;通讯作者:范元勋(1964—),男,江苏南通人,南京理工大学教授,硕士生导师,研究领域为精密机械传动,(E-mail)fanyx@mail.njust.edu.cn。

TH113;TG659

A