地铁垂向减震器座铆钉气隙的远场涡流检测研究

丁鹏程,孟 鹤,赵佳佳,宋 凯

(1.南昌航空大学无损检测技术教育部重点试验室,江西 南昌 330063;2.南京南车浦镇城轨车辆有限责任公司,江苏 南京 210031)

地铁垂向减震器座铆钉气隙的远场涡流检测研究

丁鹏程1,孟 鹤2,赵佳佳2,宋 凯1

(1.南昌航空大学无损检测技术教育部重点试验室,江西 南昌 330063;2.南京南车浦镇城轨车辆有限责任公司,江苏 南京 210031)

针对在役铆钉气隙受铆钉或者工件遮挡造成难以有效检测与定量评估的问题,建立ANSYS有限元仿真三维模型,开展垂向减震器座铆钉气隙的远场涡流检测仿真与试验研究。研究结果表明:有效电磁场可渗入铆钉孔约10mm深处,具有检测深度深,灵敏度高的优点;提出定量表征气隙的最优特征量,在检测信号的幅值、相位、实部、虚部这4个特征量中,信号虚部分量与铆钉气隙的线性相关系数高达0.999,最能表征气隙。试验测试结果与仿真结论相吻合,规律一致,证明研究成果的可信性。

远场涡流;铆钉;气隙;虚部

0 引 言

地铁的垂向减震器座在铆接时,由于存在铆接误差与应力集中,使得铆接初期挤压较为严密,从而表现出铆接质量较好,然而车辆运行时在疲劳载荷的作用下,铆接配合发生变化,产生铆钉气隙,造成早期疲劳损失,导致垂向减震器座的铆钉发生松动,给列车带来安全隐患。在役铆钉气隙受铆钉或者工件遮挡,难以有效检测与定量评估。

传统测量铆钉气隙的方法是利用卡规人工测量气隙大小,其工作强度大,测量的精度与工作人员的经验水平有相当大的关系,存在着不确定性,且对气隙无法动态监测,测量数据不易电子存储。

为减小人工测量误差,降低劳动强度,提高运营可靠性,实现对铆钉气隙的动态监测,有必要为此引进一种新的无损检测方法,实现对铆钉质量的智能检测。

在役铆钉的无损检测技术主要有超声爬波法和脉冲涡流法。支文琪[1]用超声爬波法对铆钉表面裂纹进行超声成像,实现了铆钉内外壁裂纹的检测与定位;Aldrin[2]分析了横波的入射角与振动方向对螺旋爬波的影响,证明了螺旋爬波衰减大,无法远距离传播;Yang等[3-4]设计了一种双激励探头,对比了铝钢异质铆钉周裂纹的信号差异,采用图像融合技术实现了钢质铆钉周向裂纹的检测;杨宾峰等[5-7]采用脉冲涡流技术对铆钉裂纹进行检测,得到了缺陷位置和大小与检测特征量之间的关系;吴少文[8]设计了脉冲涡流检测系统,采用脉冲涡流法对铆钉裂纹和腐蚀坑缺陷进行检测,并对检测信号以及提离效应进行研究;邹国辉等[9-10]针对铆钉周边裂纹设计了一款新型脉冲涡流传感器,优化了参数的选取,提高脉冲涡流法检测铆钉裂纹的检测灵敏度;在信号处理方面,李岩松[11]研究铆钉缺陷脉冲涡流信号的频域特征,用于缺陷种类的识别。

综上,超声爬波法和脉冲涡流法,达到了一定的检测效果但也存在诸多问题,主要集中在两个方面:1)超声爬波法检测铆钉,利用的是螺旋传播式的瑞利表面波,因此存在极大的衰减且只能检测表面缺陷;2)脉冲涡流法检测铆钉,受趋肤效应影响,只能检测近表面气隙,对深层气隙无能为力。

本文开展铆钉气隙的远场涡流检测技术(remote field eddy current testing,RFECT)仿真与试验研究,以地铁铆钉为对研究对象,建立了ANSYS有限元仿真三维模型,分析了电磁场耦合能量分布,实现了对铆钉气隙的检测,提出了表征气隙的特征量,最后通过试验验证了结论的正确性。

1 铆钉气隙的RFECT机理

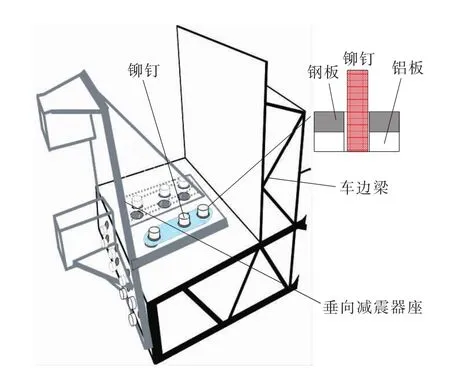

如图1所示为地铁垂向减震器座的实体结构,由14个铆钉将钢质垂向减震器座和铝质车边梁铆接在一起。当铆接不合格时,铆钉与铆钉孔之间存在铆钉气隙。

图1 地铁垂向减震器座实体结构

图2 地铁铆钉孔气隙的RFECT机理

考虑到各个铆钉属性一致,铆钉之间相距较远,使用RFECT检测某个铆钉时,对其他铆钉没有影响。因此对单个铆钉及其邻近区域而言,等效于该铆钉将钢板和铝板铆接在一起。为方便建立模型,实体结构可简化为含单个铆钉的双层铆接板结构,如图1右上角所示。

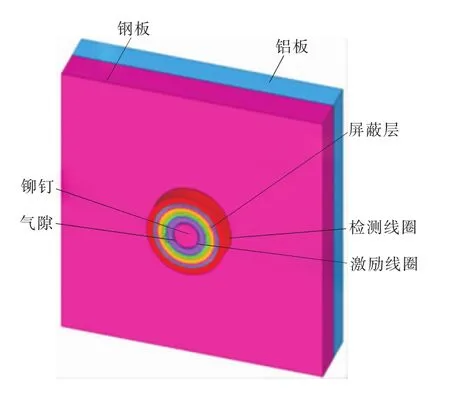

如图2所示为地铁铆钉孔气隙的RFECT检测机理示意图(剖面图),激励线圈套在铆钉上,与铆钉呈同轴放置,保证对铆钉的激励效果,激励线圈外围依次包裹着屏蔽层和检测线圈,两者均与铆钉呈同轴放置。当给激励线圈通以低频交流电时,在激励线圈周围将感生出涡流,涡流将沿着两条路径传播,一条为直接传递给检测线圈的直接耦合路径,另一条是依次穿过铆钉、铆钉气隙、铝板、钢板的间接耦合路径,由于屏蔽层的存在直接耦合路径被阻断,感生涡流只能通过间接耦合路径到达检测线圈,此时检测线圈拾取穿过铆钉又折回到上方的涡流信号,携带了铆钉的固有信息,可以反应铆钉的导电,导磁特性以及铆钉的损伤和铆接特性,通过分析此涡流信号就可以有效检测铆钉缺陷和气隙。

2 仿真模型

图3为垂向减震器座铆钉气隙的RFECT仿真模型。地铁铆钉RFECT仿真模型主要由钢板、铝板、铆钉、气隙、激励线圈,屏蔽层以及检测线圈构成。计算实例参数见表1,表中r1为激励线圈内径,r2为激励线圈外径,R1为检测线圈内径,R2检测线圈外径,h为线圈高度,n为线圈匝数,Q为提离距离,G为气隙大小,L为铆钉长度,D为铆钉直径,σ为铆钉电导率,μr为铆钉相对磁导率,I为激励电流,f为激励频率。

图3 仿真模型

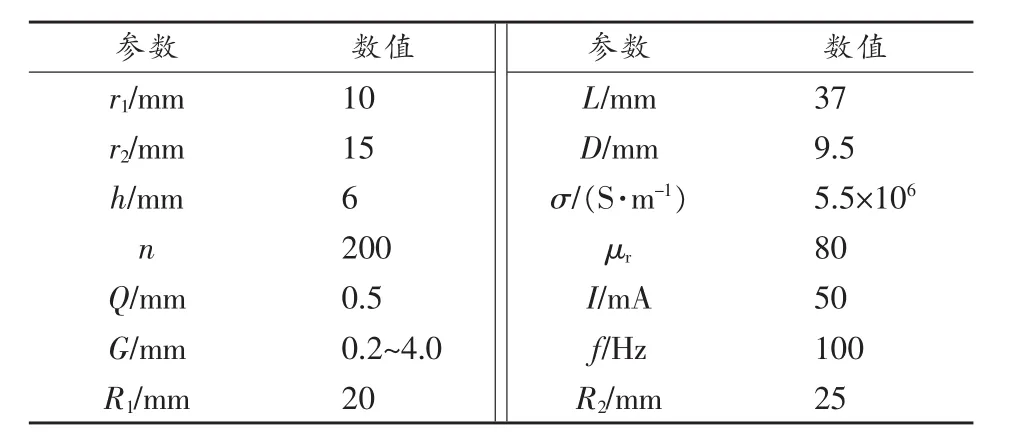

表1 仿真参数

网格质量的好坏直接影响着仿真结果的准确性与精确性,为保证网格质量,进行网格离散化处理,磁场变化最剧烈的铆钉气隙和铆钉处区域网格剖分最密,远场区空气域的网格最疏,网格由密到疏的过渡保证单元尺寸比例≥1/3,这样既能保证铆钉跟双层铆接板的计算精度,又可以减少网格数量,提高计算效率。

3 仿真研究及结果分析

3.1 气隙中磁场强度分布

在涡流检测中,线圈和导体试样通过电磁场进行耦合,传递信息。当激励频率为100Hz,激励电流为50 mA时,大小分别为0.2 mm和4 mm气隙上磁场强度H分布,如图4所示。由于线圈均垂直于气隙放置,因此磁场强度的分布类似,但最大值却不同H0.2=1067.78A/m,H4=937.719A/m。与4mm气隙相比,0.2mm气隙体积较小,能量分布更集中,因此电磁场耦合作用更强。此外有效电磁场强度均分布在铆钉下10mm处,电磁场能量的深入,使得远场涡流法具有检测近表面气隙和深层气隙的优点,保证了对铆钉的检测效果。

图4 电磁场分布

3.2 气隙对检测信号的影响

当激励频率为100Hz,激励电流为50mA下,改变气隙大小(0.2~4.0mm),得到气隙与检测信号实部、虚部、幅值、相位的关系曲线,如图5所示。如图5(a)所示检测信号实部和虚部随气隙的变化,可见气隙为从0.2mm变化到4.0mm时,虚部由7.27mV逐渐增到10.12mV,变化幅度大;随着气隙的增大,实部先增大后减小,且变化缓慢幅度小。图5(b)所示为检测信号幅值、相位与气隙的对应关系,气隙为0.2~4.0mm时,检测信号的幅值为9.6~12.2mV;气隙为0.2~4.0 mm时,检测信号的相位呈现出先缓慢增长后剧增的变化规律。当气隙在0.2~1.2mm与3.0~ 4.0mm之间同样变化1mm,前者导致的相位变化量仅为2%,后者却为5%,这说明对应不同区间段气隙,曲线检测灵敏度不一致。

3.3 结果分析

图5 仿真结果

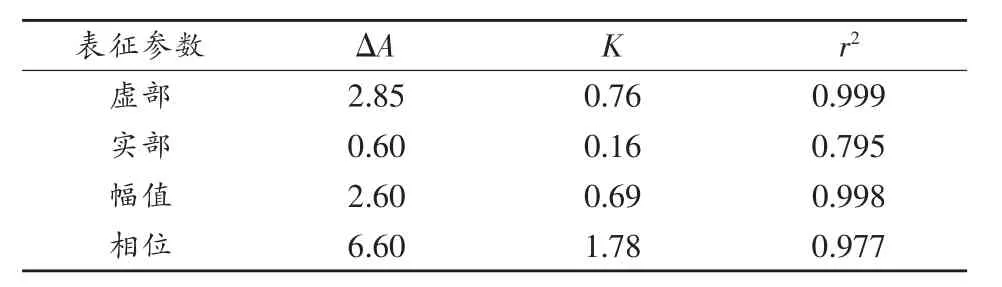

表2 不同表征参数下的ΔA、K值、r2值

将数据进行线性拟合,得到实部、虚部、幅值以及相位的变化幅度ΔA、检测灵敏度K及相关系数r2,比较四者的表征效果如表2所示。

可以看出,实部的变化幅度、检测灵敏度及相关系数最低,首先排除实部表征气隙;相位虽然具有最大的变化幅度与检测灵敏度,但是对应不同区间段气隙,相位检测灵敏度不一致,特别是对于微小气隙的检测灵敏度低,相位亦不适合表征气隙;对比虚部和幅值,发现虚部的变化幅度、检测灵敏度及相关系数这3个关键指标均优于幅值,因此建议用虚部来表征气隙的大小。

4 试验验证及可信性分析

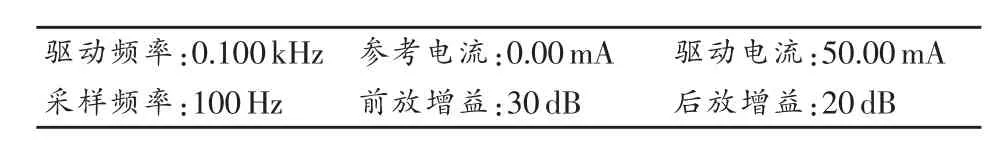

为证明仿真结果的正确性,特地用一个铆钉气隙的远场涡流检测试验进行验证,检测参数如表3所示。被测试样是地铁垂向减震器座与车边梁的铆接结构件,加工大小为0.2 mm以及0.7 mm的气隙各14个,因此每个数据都是经过14次重复实验得出的结果,结果具有重复性和代表性。试验检测图如图6所示,试验结果如图7所示。

表3 试验参数

图6 试验测试

图7 试验结果

可以看出试验结果与仿真结果具有相同的变化规律即随着气隙的增大虚部的变化幅度大,实部变化缓慢,幅度小。由于试验结果是仪器经过放大处理后的数据,加上试验条件存在噪声和干扰,数值上不可能与仿真完全一致,但相同的变化规律足以说明仿真的正确性。

5 结束语

以地铁垂向减震器座为对研究对象,建立了气隙远场涡流检测的有限元仿真三维模型,分析了电磁场耦合能量分布,实现对铆钉孔气隙的检测,提出了表征气隙的特征量,最后通过试验验证结论的正确性。得到如下结论:

1)大小分别为0.2 mm和4 mm气隙上磁场强度H分布类似,但最大值不同H0.2=1 067.78 A/m,H4=937.719A/m,此外有效电磁场强度均分布在铆钉下约10mm处,电磁场能量的深入,保证了远场涡流法具有检测近表面气隙和深层气隙的优点。

2)气隙为0.2~4.0 mm时,虚部的变化幅度为2.6mV,检测灵敏度为0.76,线性相关系数高达0.999,利用此特征量能较好地实现气隙的表征,建议采用虚部来表征气隙的大小。

3)试验测试结果与仿真结论相吻合,规律一致,证明研究成果的可信性。

[1]支文琪.紧固组合件超声成像与检测技术的研究[D].杭州:浙江大学,2014.

[2]ALDRIN J C,BLODGETT M P,LINDGREN E A,et al. Scattering ofobliquely incidentshear wave from a cylindrical cavity[J].The journal of the acoustical society of America,2011,129(6):3661-3675.

[3]YANG G,ZENG Z,DENG Y,et al.3D EC-GM R sensor system for detection of subsurface defect at steel fastener site[J].NDT&E Internalional,2012,50(5):20-28.

[4]YANG G,ZENG Z,DENG Y,et al.Sensor-tilt in variance analysis for eddy current signals[J].NDT&E Internalional,2012,52(4):1-8.

[5]张辉,杨宾峰,李龙军.基于连通磁路的脉冲远场涡流传感器的设计及缺陷定量评估与分类识别[J].传感器学报,2012,25(10):1370-1375.

[6]杨宾峰,罗飞路,张玉华,等.脉冲涡流在飞机铆接结构无损检测中的应用研究[J].计量技术,2005(12):15-17.

[7]崔文岩,朱龙新,杨宾峰.铁磁性平板构件远场涡流传感器设计与仿真分析[J].空军工程大学学报,2012,13(5):71-75.

[8]吴少文.飞机多层金属铆接结构脉冲涡流检测信号分析与提离效应抑制[D].南昌:南昌航空大学,2014.

[9]邹国辉,朱克宁,付跃文,等.飞机多层结构铆钉周围裂纹脉冲涡流检测传感器优化[J].失效分析与预防,2015,10(1):11-14.

[10]李朝夕,付跃文,邹国辉.主成分分析在飞机多层结构层间腐蚀脉冲涡流检测中的应用[J].失效分析与预防,2014,9(5):263-265.

[11]李岩松.脉冲涡流检测频域特征提取与缺陷表征研究[D].厦门:厦门大学,2014.

(编辑:李妮)

Remote field eddy current testing research of vertical absorber seat rail rivet hole gap in metro

DING Pengcheng1,MENG He2,ZHAO Jiajia2,SONG Kai1

(1.Key Laboratory of Nondestructive Test of Ministry of Education,Nanchang Hangkong University,Nanchang 330063,China;2.CSR Nanjing Puzhen Co.,Ltd.,Nanjing 210031,China)

Vertical absorber seat rail rivet hole gap in metro causes rivet loose easily,which endangers metro safety.Testing rail rivet hole gap of in service rivet was difficult because of the occlusion of rivet or workpiece.For this difficulty,this paper studied the remote field eddy current testing simulation of rail rivet hole gap.The results show that effective electromagnetic field can reach 10 mm deep below rivet ensure high sensitivity.Imaginary part can characterize gap better than amplitude,phase and real part for it’s linear correlation is 0.999.The experimental data tally with the simulation that proves reliable results.

remote field eddy current;rivet;rail rivet hole gap;imaginary part

A

:1674-5124(2017)02-0134-05

10.11857/j.issn.1674-5124.2017.02.027

2016-03-12;

:2016-05-11

国家自然科学基金(51265041)无损检测技术教育部重点实验室基金(ZD201329005)江西省研究生创新专项基金(YC2014-S401)

丁鹏程(1988-),男,江西赣州市人,硕士研究生,专业方向为电磁无损检测。