T i N涂层在一般零件表面的摩擦磨损性能

王永林,李迎吉

(1.中船重工第七〇四研究所,上海200030;2.无锡职业技术学院,江苏 无锡214121)

TiN为过渡金属Ti的氮化物,既有某些与金属相似的性质,又具有很多非金属的性质,且因其化学性能稳定,涂于钢材等表面不容易发生分解以及和别的材料反应,有与钢材的热膨胀系数差异小以及胶粘耐磨损性能优良等特点[1]。TiN涂层作为关键涂层,在一般设备的关键零件也渐渐被应用[2]。但TiN涂层摩擦磨损过程较为复杂,目前还没有完善的理论能全面解释TiN涂层的摩擦磨损机理[3]。

本文在45#钢表面沉积TiN涂层,然后分别在不同的载荷和不同的转速下对45#钢基体和TiN涂层进行摩擦磨损试验,观察两种状态摩擦磨损现象,比较并分析摩擦磨损机理。

1 实验介绍

本实验是在MMW-1A万能摩擦磨损试验机上进行;实验条件为室温,相对湿度30% ~40%;采用单针大环摩擦副形式,大止推圈摩擦副,如图1所示。上销盘选用大止推圈夹头,如图2所示,下圆盘材料为调质处理的45#钢。该摩擦副的摩擦磨损原理图如图3所示。

图1 大止推圈摩擦副

图2 大止推圈夹头

图3 止推圈摩擦副摩擦磨损原理图

2 不同载荷下T i N涂层的摩擦磨损特性

2.1 载荷对T i N涂层的摩擦性能的影响

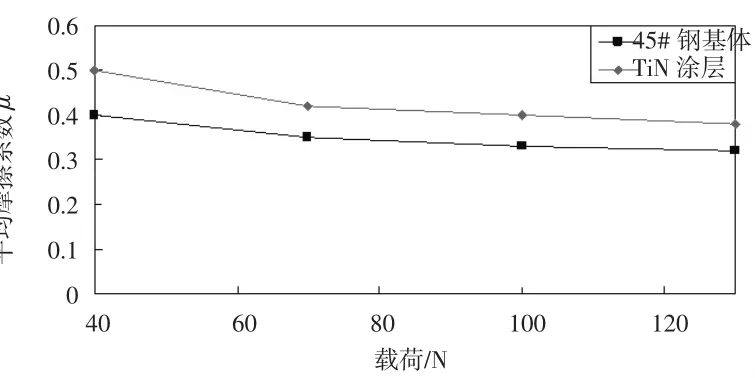

图4为在转速100 r/min、干摩擦的实验条件下,不同载荷作用下45#钢基体、TiN涂层分别与45#钢圆盘摩擦副作用时摩擦系数的变化曲线图。

图4 45#钢基体、45#钢沉积T i N涂层平均摩擦系数随载荷变化曲线

由图分析可知,在干摩擦的条件下,转速一定(保持在100 r/min)、不同载荷作用下,比较45#钢基体、45#钢表面沉积TiN涂层后的摩擦系数发现,45#钢沉积TiN涂层后摩擦系数竟比45#钢基体的摩擦系数增加了15%~20%左右,故TiN涂层沉积在45#钢表面起不到减小摩擦系数的作用,反而使摩擦更严重。

2.2 载荷对T i N涂层的磨损率的影响

当载荷为40 N、130 N时,TiN涂层的摩擦磨损后的表面形貌如图5.

图5 不同载荷下的磨损形貌

找出造成有了涂层后摩擦系数不降反增的原因还要研究45#钢基体与45#钢沉积TiN涂层的磨损随载荷变化的规律(如图6为45#钢基体、TiN涂层磨损率随载荷和转速的变化曲线)

图6 45#钢基体、45#钢沉积T i N涂层磨损率随载荷变化曲线

分析图6的变化曲线不难看出,在转速保持100 r/min,随着载荷的不断增加,45#钢基体和45#钢沉积TiN涂层的磨损率都呈线性上升的趋势。载荷为40 N时,45#钢基体和TiN涂层的磨损率均为最低值,且差值约为1.2 mg·h-1,差值为整个加载过程中的最小值。由图可见,随着不断的加载,45#钢基体与TiN涂层的磨损率在不断增加的同时,两者之间的差值也越来越大。由此可见,在转速保持一定,TiN涂层有较好的减小磨损作用。

由45#钢基体、45#钢沉积TiN涂层磨损率随载荷变化情况分析不难得到,造成45#钢有了涂层后摩擦系数不降反增的主要原因,45#钢基体的硬度比镀了TiN涂层后硬度硬度低很多,故45#钢与45#钢圆盘摩擦时比45#钢沉积TiN涂层后与45#钢圆盘摩擦产生了更多的磨粒,这些磨粒使原本滑动摩擦的两构件变为非滑动摩擦,即滚动摩擦,而滚动摩擦的摩擦系数是比滑动摩擦的摩擦系数低了很多的,这也就解释了,为什么45#钢表面的TiN涂层的摩擦系数反而比45#钢基体的摩擦系数高。

3 不同转速下T i N涂层的摩擦磨损特性

3.1 转速对T i N涂层的摩擦性能的影响

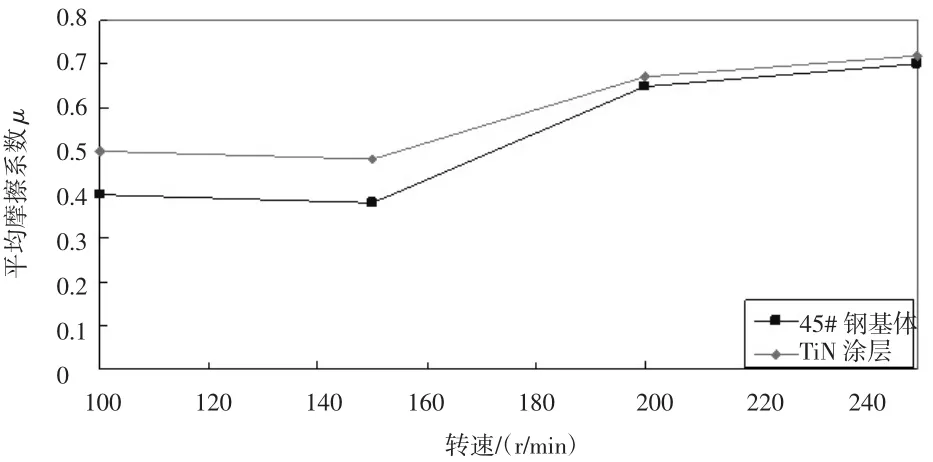

图7为在在干摩擦条件下、载荷一定(加载40 N),不同转速情况下,45#钢基体、45#钢表面的TiN涂层分别与45#钢圆盘摩擦副摩擦系数随转速变化的曲线,由图可以看出,两种材料的摩擦系数随转速变化都呈略微下降在上升的趋势。在干摩擦的条件下,转速在100 r/min~150 r/min之间不断增加,平均摩擦系数是有略微减小的趋势的。转速在150 r/min~250 r/min之间增加时,平均摩擦系数有显著增加。而在整个实验过程的采集数据中发现,在载荷一定,转速不断变化过程中,45#钢沉积TiN涂层后摩擦系数反而是增加的。

图7 45#钢基体镀前镀后平均摩擦系数随转速变化曲线

3.2 转速对T i N涂层的磨损率的影响

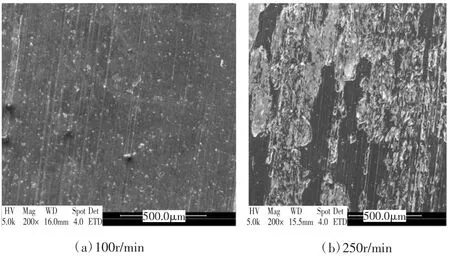

当转速为100 r/min、250 r/min时,TiN涂层的摩擦磨损后的表面形貌如图8所示。

图8 45#钢表面的T i N涂层不同载荷下的磨损形貌

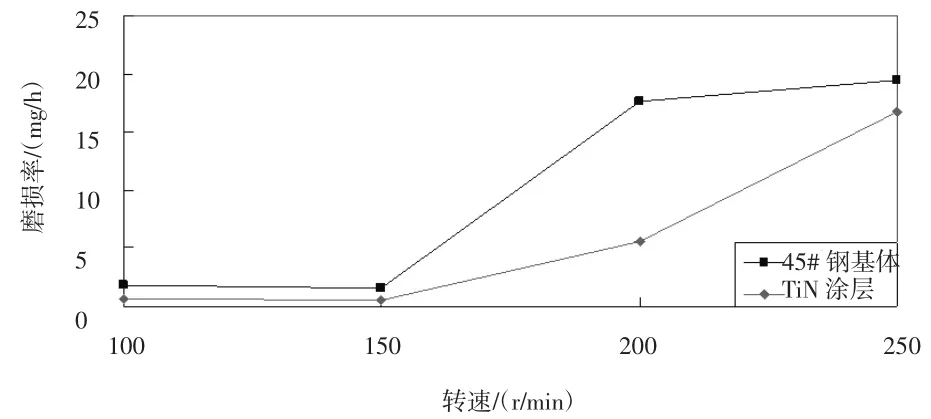

图9为45#钢镀TiN涂层前后磨损率随转速的变化曲线。

图9 45#钢镀前镀后磨损率随转速变化曲线

由图可以看出,载荷一定的情况下(加载40 N),45#钢基体和TiN涂层的磨损率随转速变化都呈先略微下降再上升趋势。转速100 r/min~150 r/min不断增加的过程中,45#钢基体和45#钢沉积TiN涂层的磨损率略有下降且差值最小;150 r/min后随着转速不断增加两试样的磨损率变化有所不同,虽均呈现上升趋势,但45#钢磨损更为严重,转速为200 r/min时,45#钢基体和45#钢沉积TiN涂层的的磨损率差值达到最大,此时,45#钢表面的涂层已经出现了一些破坏,在此之后,45#钢沉积TiN涂层的磨损率迅速升高,两试样的磨损率差值迅速缩小。当转速达到250 r/min时,由于45#钢表面的涂层已经大部分被破坏,其磨损率与45#钢接近。

由此可见图3曲线中在转速200 r/min以后两种试样的摩擦系数越来越相近的主要原因是由于4随着转速不断增加,摩擦副之间的温度不断增加,温度的不断增加使得TIN涂层与45#钢基体之间的结合强度变差从而使涂层从45#钢表面不断的脱落,涂层慢慢脱落后其各项性能会越来越接近于基体本身。

4 结束语

由本实验得到的结果显示,由于TiN涂层硬度较高,在45#钢表面沉积TiN涂层后,摩擦系数反而比基体的摩擦系数高,虽TiN涂层不能降低摩擦系数,但却能有效降低基体表面的磨损率,特别是在转速不高的情况下,45#钢表面的TiN涂层使磨损率出现减小。

[1]薛景文.摩擦学及润滑技术[M].北京:兵器工业出版社,1992.

[2]Hu J,Ameen M,etal.Electrical properties of Ti/TiN films prepared by chemical vapor deposition and their applications in submicron structures as contact barrier materials[J].Thin Solid Films,1997(8):308-309:589-593.

[3]张泰华,郇 勇,杨业敏,等.氮化钛沉积膜的摩擦磨损性能研究[J].摩擦学学报,2003,23(5):367-370.