基于3D打印技术的船舶配套零件C A D/C A M训练项目的研究

周志军

(南通航运职业技术学院,江苏 南通226010)

0 引言

船舶在航行过程中,特别是在远洋航行期间,船舶零部件因故障受损给航运公司造成较大的经济损失和安全隐患。由于船舶配套零部件的生产批量小、形状复杂、参数化设计困难,以及受传统制造技术工艺的影响,与船舶配套的机械零部件的修理和建造急需要更新的设计方式和更快捷的生产方式。

对于船舶制造业来说,3D打印技术能够实现快速成型及打印初始原型,减少船舶配件制造企业的船舶备件的种类和数量,南通航运职业学院机电系承接江苏省高等学校大学生创新创业训练计划项目,借助3D打印技术快速成型的特点,分析船舶配套典型零件的设计与制造的工作任务,利用CAD/CAM将三维模型转化成可打印的格式后发送到3D打印机,再打印成实物原型。最后,与船企PDM工艺流程无缝对接进行创新设计与案例应用。项目组同学利用训练体系进行创新与改革,从传统的技能训练逐步拓展为先进制造技术应用,促进船舶配套零件设计的优化研发,方便了船舶配套零件的设计和制造。

1 船舶配套零件3D打印训练项目研究框架

1.1 项目研究基础

我院和长三角地区大量船舶制造、船舶设计企业合作建立了校企合作机制,学校设有船舶配套设计中心、CAD/CAM、数控加工等多个实验实训室,为企业船舶配套零件的设计与制造维护提供了有利的技术支撑;同时,学校非常重视实践创新研究,并建有一批校企合作实训基地,提供该项目所需的一切硬件条件,其中有3D打印快速成型实验室、现代设计三维仿真实训室,建立了在线开放平台,并给予经费支持。

项目组成员为我院机电创新研究社成员、数控技术专业在校大二学生,能熟练应用CAD/CAM软件;熟悉船舶典型零件制造原理和设计方法,具备金加工、数控加工等实践应用能力,经过船舶零件数控加工培训,积累了大量自主学习和动手操作的经验,具有较好的创新实践能力,为项目研究提供了强有力的理论和实操基础。

1.2 项目研究目标及主要内容

项目研究的目标是将3D打印技术与船舶配套零件设计制造结合起来,优化创新设计,整理形成系统化数据库,在此基础上,熟悉3D打印技术的实船应用案例,最终实现无缝对接企业CAD/CAM设计制造流程,培养学生独立自主的船舶零件设计与制作能力以及综合创新能力。研究的具体内容有:

(1)通过理论研究,熟悉船舶配套零件设计制造流程;

(2)选择合理三维设计软件,设计并计算出典型船舶配套零件三维模型,含标准通用件和复杂专用件等;

(3)利用现有的3D打印机FDM成型,分层切割,打印实体零件;

(4)收集数据,测试不同的零件参数应用,形成船舶配套零件制造工艺,最终组建船舶配套零件的CAD/CAM应用平台。

项目的研究主要是以学生和指导老师团队协作的方式进行船舶配套零件的CAD设计和CAM实体制造,项目实施框架如图1所示。

图1 船舶配套件3D打印训练项目研究框架

2 船舶配套件C A D/C A M三维建模

船舶结构复杂,其主要装置包括船舶主机、辅机、燃油供应系统、舵机装置、制冷和空调装置、船用泵和管路系统、液压机械设备等[1],因此,船用零部件种类繁多,结构复杂、大小不一,根据其在加工制造工艺的不同,又可分为通用标准件、专用结构件、特种零件等类型。

在项目研究过程中,通过前期的准备工作,项目组成员群策群力,最终确定以船用齿轮和汽轮机叶片为典型案例进行数据收集,通过确定相关形状、尺寸、技术要求等设计参数,完成CAD/CAM相关计算,为3D打印实体件提供三维虚拟模型。

2.1 案例设计一:船舶配套标准零件——齿轮

齿轮传动系统是现代船舶的高速动力装置中必须配置的典型部件之一,其在船舶航行动力装置中起着重要的作用,如船舶调速、动力传递等,齿轮配件的正常运行是保证船舶安全航行的基本条件。

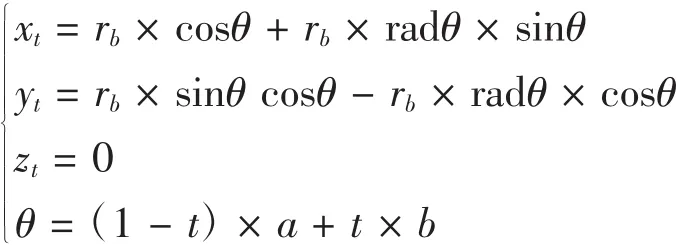

项目组通过运用CAD/CAM系统UG的function功能建立了某船用标准齿轮件的齿廓渐开线运动方程[2]。

式中,rb为基圆半径;θ为角度值;t为在 UG中设置的遍历参数;xt、yt、zt分别为齿轮渐开线齿廓三维坐标。并基于UG线框计算和实体填充,生成齿轮三维模型,如图2所示。

图2 船用齿轮三维实体造型

2.2 案例设计二:船舶配套专用零件——汽轮机叶片

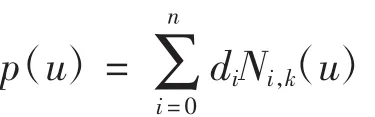

叶片类零件是具有代表性的复杂曲面船舶配套零件,广泛应用在汽轮机、燃汽轮机等领域,对于复杂曲面零件的设计,参数化设计更能体现其设计的优越性,项目组利用叶片样条曲线方程,对叶片截面进行插值运算,

式中i=0,1,…,n为叶片曲面顶点数,运用 UG的CAD/CAM模块以及二次开发平台Open API技术,完成了船用汽轮机叶片三维建模,如图3所示。

图3 船用汽轮机叶片三维实体造型

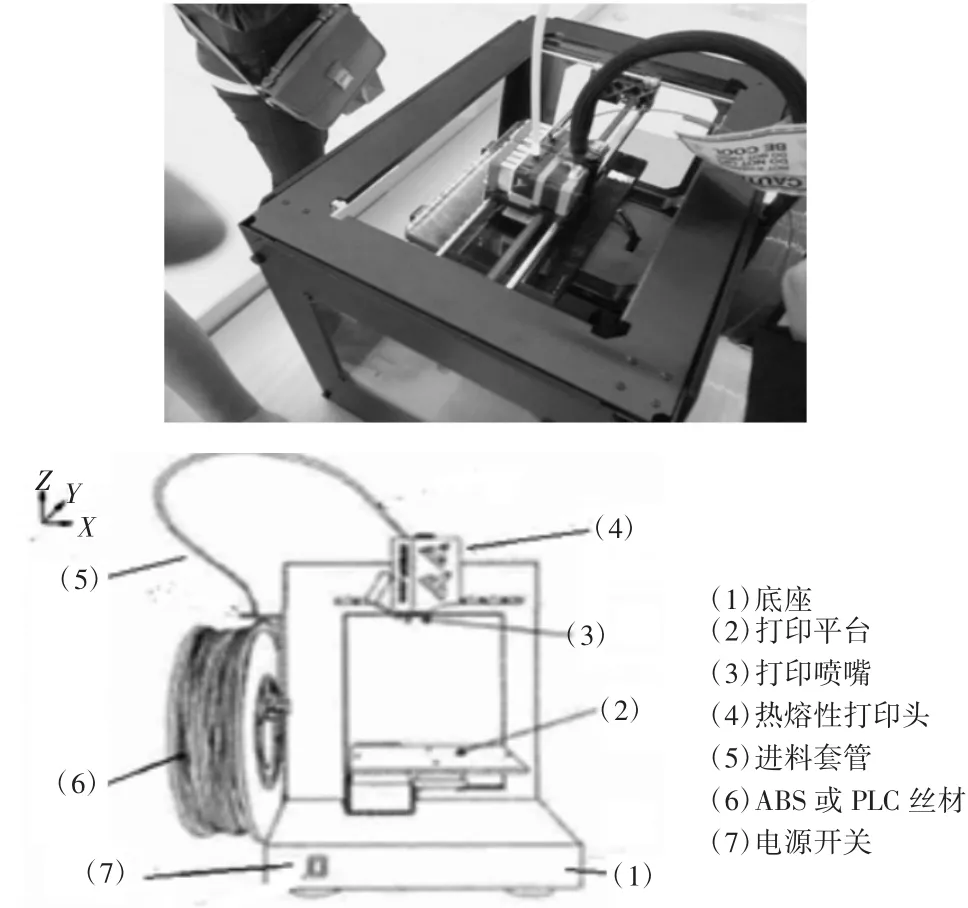

3 船舶配套件F D M快速成型

我院机电系快速成型实训室配备三台Einstart3D桌面3D打印机,其能有效的和UG、Pro/E、CATIA等主流CAD/CAM系统软件实现无缝对接,生成STL格式文件。采用ABS或PLC丝状热熔性材料FDM熔融沉积成型,其组件轻便,操作简易,易于装配调试,结构如图4所示。

图4 F D M-3D打印机及其组件结构

船舶配件FDM的3D打印过程分以下几个步骤:

(1)CAD/CAM建模。利用模型结构参数,进行逼近数值处理,形成数据文件;

(2)STL格式的转换。利用UG等CAD/CAM三维造型软件的STL文件输出功能进行数据文件转换;

(3)分层处理信息。将三维CAD模型沿z轴纵向分解为一系列二维平面层,确定的轮廓曲线轨迹,生成数控代码;

(4)逐层打印。根据分层的轮廓信息,熔丝加热喷出,按照预定轨迹,做 x-y横向运动,以固定速率进行沉积。每完成一层,工作台z向下降一个层厚进行新一层堆叠,如此反复最终实现零件的沉积成型,生成三维模型;

(5)后处理。清理零件表面,等待热固冷却成型,去除辅助支撑结构。

熔融沉积3D打印技术不同于传统零件制造方法,可以快速、准确地将船舶配套件的复杂结构特征转变为原型实物,如图5所示。在设计一个新的零部件时,利用3D打印快速成型,学生在验证结构时可以同时拿出多种方案,通过不同方案的对比,实时创新修改,进行相关参数的测试,为后续数据收集,建立丰富的设计数据库提供了有力的保障。

图5 F D M船舶配套件成型实物

4 船舶配套件P D M流程优化及应用

船舶配件在设计、工艺编制及制造过程中会产生大量数据文件,包括船舶配套件的CAD零件图、装配图、技术要求等图文信息;三维结构设计文件、STL代码、数控加工代码等建模信息;加工参数、工序与工步等工艺信息,船舶配件的制造工艺不便于管理以及配件的二次开发。

因此,项目组利用齿轮、叶片等船舶典型配件建立基本制造流程,测试不同的零件实际配套应用,收集数据,分析了协同设计的任务关联,把与制造相关的文件上传至教学平台,建立了船舶配件设计PDM(Product Data Management)产品数据管理数据库[3],按照PDM流程进行工艺校对、对模型和设计方案进行调整,形成流程方案,如图6所示。

图6 船舶配件P D M流程方案

通过实施船舶配套零部件PDM流程,可以加快船舶行业新产品的设计制造速度,提高生产效率,有利于对船舶配件的全生命制造周期进行管理,同时可实现在线平台的开发与应用,有利于组织船企实现无纸化设计制造。

5 结束语

船舶配套零件CAD/CAM 3D打印训练项目,不需机械加工或任何模具,以CAD/CAM建模为基础,利用FDM实体3D打印建立PDM流程,即使是较大的船体零件设计也可以通过比例缩小的方式快速制作模型。项目组成员从船舶配套零件概念设计到原型制造的一般工艺流程都能实施参与,利用3D打印机,学生们可以真正地测试所设计的零部件,即使是枯燥的设计建模知识的学习,也能融入新工艺、新技术、新材料的实践内容,促进了学科交叉融合,培养和提高学生的创新意识和创新能力。

[1]船舶的主要设备配件 [EB/OL].[2013-05-14]www.cnship.org/new_view.asp id=12067.

[2]曹丽娜.船舶零件的参数化设计和结构分析[J].舰船科学技术,2015(37):230-231

[3]李伟林.基于三维CAD与PDM的产品协同设计技术研究[D].长沙:湖南师范大学,2012.