数控轮对压装机夹持小车位移偏差故障的分析及处理

刘飞鹏,宋 凯

(中车青岛四方机车车辆股份有限公司资产管理部,山东 青岛266111)

0 前言

随着中国高铁时代的到来,列车运行的安全性和稳定性越来越成为重中之重,轮对作为机车转向架的重要组成部分,其压装质量直接影响到铁路运输的安全性和舒适性[1],是高速列车转向技术重要的考核指标之一。中车青岛四方机车车辆股份有限公司基于中国高铁持续并快速发展的形势,不断提高了车辆产品的各项性能及质量,于2010年引进2台意大利BBM公司生产的数控轮对压装机。本文对引进的意大利BBM数控轮对压装机设备及工艺流程进行了简介,并详细介绍了一起数控轮对压装机夹持小车位移偏差故障产生的原因分析及维修处理过程,效果良好。

1 设备及工艺流程简介

意大利BBM公司生产的数控轮对压装机采用双端油缸轮轴夹持方式和框架式机床机构,测量系统采用高精度位移传感器,采用激光位移传感器进行非接触式测量,避免了测量杆变形引起的精度误差影响[2],从而检测出轮对压装过程中车轮位置的微小变动,压装过程高度自动化和精确化,具有自动调整轮对的动平衡点,自动压装并控制内侧距,自动控制轮对压装曲线等优点。

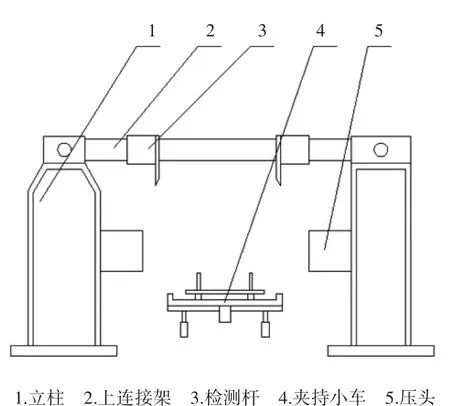

1.1 设备结构

设备示意图如图1所示。整体可分为立柱、上连

接架、夹持小车、压头和检测杆等部分构成。

图1 设备示意图

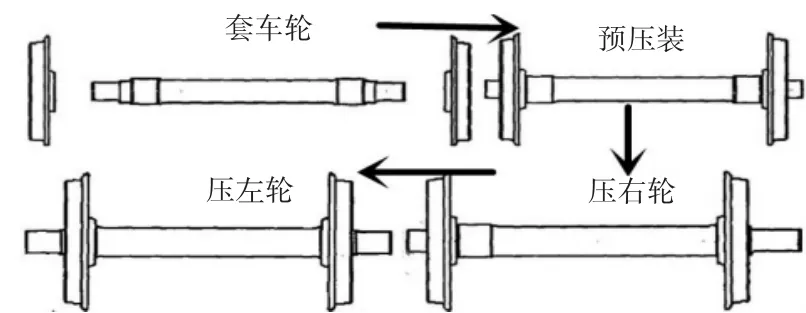

1.2 工艺流程

压装步骤如图2所示。待压装轴通过起重机吊运到夹持小车上,将轮对预装到轮轴上后,调出带压装程序,选择待压装轮对应的车轴类型、工作号,并输入轴号后输入待压装轮对的车轴号、制动盘号、车轴各座尺寸、轮盘内孔尺寸等数据,将装有待压装轮对车轴的夹持小车运行到数控压装机零位处。之后选择右侧油缸进给,待接触到轴端后再选择左侧油缸进给,直到车轴被顶住后夹持小车自动回归到初始上料位置,位移传感器触发感应块,当触发感应块后设备自动执行轮对压装程序,轮对压装到设定尺寸后油缸卸载,夹持小车运行到数控压装机零位,将压装好的轮轴卸下进入下一道工序。

图2 压装步骤

2 故障现象及分析

2.1 故障现象

夹持小车装载上预压装的轮对后无法运行到数控压装机零位,导致无法进行下一步的油缸进给压装轮对。

2.2 原因分析

(1)数控压装机夹持小车运行导轨接近零位处存在固体杂物,导致夹持小车无法通过至零位。

(2)数控压装机夹持小车位移传感器损坏。

由于该型号的巴鲁夫位移传感器无备件,备件仓库只有一件型号为BTL5-S112B-M0250-P-S32的巴鲁夫位移传感器。由于生产任务紧张,为了不耽误生产线的生产任务进度,将损坏的BTL5-S172B-M0250-P-S32的巴鲁夫位移传感器换成型号为BTL5-S112B-M0250-P-S32的巴鲁夫位移传感器。经测试发现夹持小车可以到达数控压装机零位,但是在回到初始上料位置时无法到达感应块位置,位移传感器与感应块中心始终差距L,如图4所示。

图4 小车位置示意图

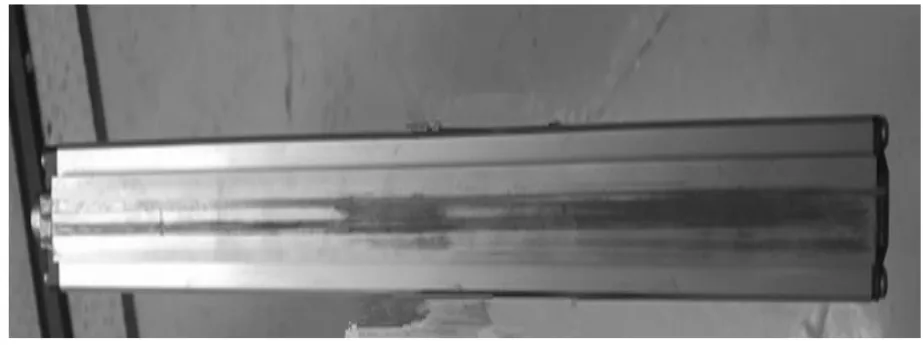

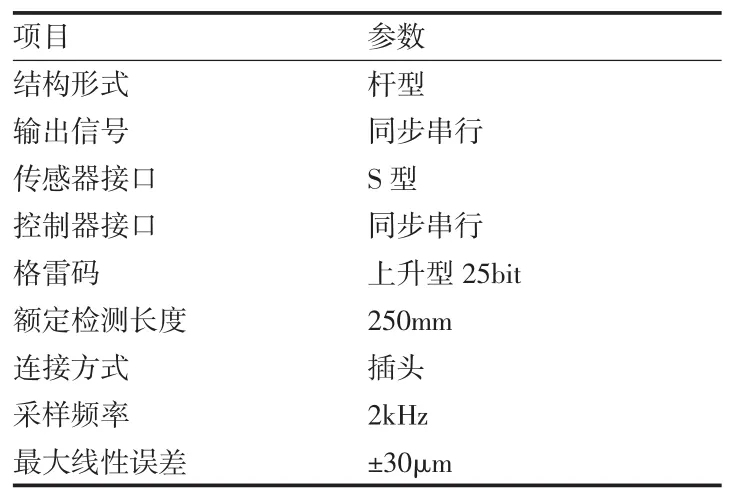

3 故障处理

首先进行设备停机,检查数控压装机夹持小车运行轨道底部异物情况,发现运行轨道下方无固体异物阻挡小车运行,小车运行通畅无阻。通过对夹持小车外观检查发现,装载后的夹持小车左右下陷高度不等,通过拆卸发现夹持小车底部的巴鲁夫位移传感器固定螺栓松动,位移传感器松动脱落后与底部运动轨道接触,导致夹持小车运行过程中位移传感器一直与轨道发生干摩而致损坏。损坏的巴鲁夫位移传感器如图3所示。传感器参数如表1所示。

图3 巴鲁夫位移传感器

表1 位移传感器参数

3.1 软件调试

使用钥匙控制将数控轮对压装机控制面板上调到手动模式,在控制页面上选择小车命令页面,使用命令控制夹紧小车置于压装机零位,选择小车命令为手动模式,按下重置报警按钮约5 s,直到旋转编码与磁性编码相等。

首先选择P0740小车装载位置偏移调试,将数值设置为-60mm,如图5所示,进行手动软件调试模式,发现夹紧小车无法到达感应块处触发信号。

图5 小车装载位置偏移调试

其次选择P0748小车上料位置偏移调试,如图6所示,无论赋何值进行小车动作,发现夹紧小车无法到达感应块处触发信号。

图6 小车上料位置偏移调试

最后P0752小车极限位置坐标调试,如图7所示,无论赋何值进行小车动作,发现夹紧小车无法到达感应块处触发信号。

图7 小车上料位置偏移调试

3.2 改造

软件调试无效后进行分析认为,将损坏的BTL5-S172B-M0250-P-S32型号的巴鲁夫位移传感器换成型号为BTL5-S112B-M0250-P-S32的巴鲁夫位移传感器使得格雷码位数发生改变,系统自动根据BTL5-S112B-M0250-P-S32的格雷码数设定极限位移,该极限位移与感应块相距L.

根据分析,将位于小车轨道底部固定的感应块向O数控压装机零位方向移动M距离,M大于L,如图8所示。

图8 改造实图

3.3 效果

改造后夹持小车可以到达数控压装机零位和感应块位置,数控轮对压装机恢复正常功能,如图9所示。

图9 小车恢复正常

4 结束语

设备故障出现后,分析故障的思路是从外因到内因,由简到繁,通过拆机查证所分析的正确性,再根据工厂实况进行维修。通过对设备故障的原因排查、修复、调试到新问题出现,并通过各种技术手段解决实际问题,提高对高精尖数控设备的感性认识,为解决类似数控设备故障积累了实践经验,并提供了有效理论案例。

[1]刘志亮,潘 登,左明健,等.轨道车辆故障诊断研究进展[J].机械工程学报,2016,52(14):134-146.

[2]刘 焱,王 烨.位移传感器的技术发展现状与发展趋势[J].自动化技术与应用,2013,32(6):76-80.