压力容器生产厂房布置方式分析

李绍海,盛 伟,叶建阳

(中国联合工程公司,浙江 杭州 310052)

传统的压力容器生产厂房主要采取纵向布置方式,但是随着我国压力容器制造能力的不断提升,尤其是近十几年来我国核电装备制造业的发展,越来越多的压力容器厂房采取了横向布置方式。合理的布置方式对产品生产起到至关重要的作用,本文就这两种布置方式的利弊和适用条件进行分析。

1 纵向布置方式

采取纵向布置方式时车间内压力容器产品的长度方向与车间纵向(起重机轨道方向)平行。这是传统的工艺布置方式,我国早些年建造的压力容器厂房基本上都采用这种方式,现在也仍然是主流的布置,大多数生产企业仍然习惯于纵向布置的生产方式。

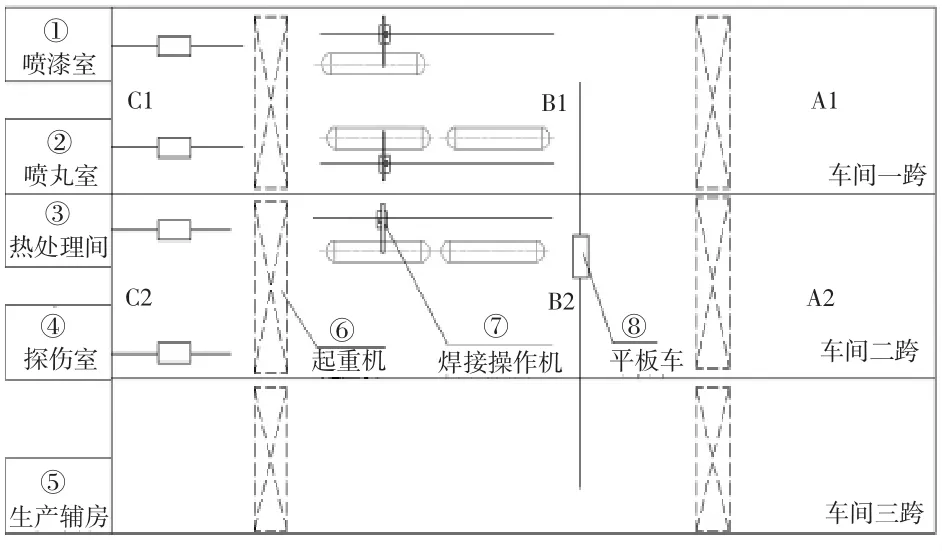

图1为典型的纵向布置方式示意图。图中的厂房由3跨车间组成,辅助生产设施布置在厂房端头。图中:①~⑤为喷漆室、喷丸室、热处理炉、探伤室、生产办公辅房;⑥为车间桥式起重机;⑦为带轨道悬臂式焊接操作机;⑧为过跨平板车;A1、B1、C1和A2、B2、C2代表不同的车间位置。

图1 纵向布置示意图

1.1 工艺物流及转运分析

采用纵向布置时,车间的工艺物流直观上看简捷和顺畅,这也是纵向布置方式受到青睐的原因之一。如图1所示,产品的生产过程可由A1(或A2)开始,向B1(或B2)方向逐步推进,最后在C1(或C2)完成总装并发运,工艺物流似乎呈一条直线。然而这只是直观印象。随着近些年来新建厂房长度和面积的不断增加,另外两种隐含着的物流对生产的影响越来越大,一种是过跨转运,一种是往返转运。

不论是哪种转运,其实质都是一种无效工作,应尽可能减少,分析如下:

(1)过跨转运:即产品(工件)由一跨车间转运到另一跨车间进行加工。例如,图1中A1(或B1)位置的工件去C2位置的探伤室进行探伤,或者A2(或B2)位置的工件去C1位置的喷丸室进行喷丸处理都需要进行过跨转运。

要实现这种过跨操作,需要完成5个动作:车间一跨起重机吊起工件走到平板车轨道位置→工件调转方向并放在平板车上→平板车过跨(由一跨运行到二跨)→车间二跨起重机吊起工件并转向→吊运到探伤室平板车上。如果再考虑产品的返回,则需要10个动作才能完成。因此,过跨转运是个非常繁琐的工作。由于车间端头位置有限,不可能布置更多的生产辅助设施,这样的转运很难避免。

可以推断,车间跨数越多,需要这样的过跨转运工作量越大,对生产的影响也更大。

(2)往返转运:即产品(工件)在某一生产设施处完成了相应的生产任务后,又返回到原来(或附近)的生产工位上。例如,图1中A2位置的工件吊运到C2处热处理炉完成了热处理操作,又返回到A2或B2位置继续生产。这个过程看上去是个简单的动作,图1中每跨车间内只设置了2台起重机,往返转运的操作过程比较简单。但是,当一跨车间内布置多台起重机且工件需要从车间一端转运到另一端时,处于车间中部的起重机要么需要同步移动位置,要么进行接力式吊运,这种往返转运就变得非常繁琐,对生产的影响就更大。

可以想象,随着新建压力容器生产厂房长度的不断增加,这样的长距离往返转运对生产的影响会非常大,需要大量的时间和工作消耗在转运的路上。

1.2 工位布置与操作分析

焊接是压力容器产品生产的主要工作之一。采用纵向布置时,可以设置轨道式焊接操作机进行压力容器组焊。焊接操作机可沿着轨道移动,这样同一台焊接操作机就可以进行多工位焊接。这种生产方式使用起来非常方便,是我国绝大多数压力容器制造企业采取的方案。图2(a)为纵向布置时的焊接工位布置,一台轨道式焊接操作机对应2个焊接工位。

图2 焊接工位布置方式

这种典型布置方式在国内压力制造企业应用普遍,其优势也十分明显:

(1)生产操作便利:采取多工位生产时,一个工位进行环缝焊接,另一个工位可进行准备或者其他工作,从而提高自动焊接的效率。而要实现工位变换只需要将焊接操作机沿轨道横移即可,生产操作很方便。

(2)产品适应性好:压力容器产品长度和直径等规格参数往往不同。当采用纵向布置时,焊接工位基本上不受工件长度的限制,长短容器都可以采用,只需要将焊接操作机通过轨道移动到对应焊缝位置即可工作。

(3)转运便利:采用纵向布置时,车间安全通道设置在车间中部,通道两侧各设置一个工位,生产工位周边的场地富余量较大,工件纵向移动,转运比较方便。

2 横向布置方式

采用横向布置方式时压力容器产品长度方向与车间纵向(起重机轨道)垂直。一直以来,横向布置方式在我国压力容器行业采用的都比较少,但是近十几年来随着我国核电装备制造业的发展,国内主要新建的核电容器制造基地均采取了横向布置方式,一些电站辅机及大型化工压力容器生产车间也采取了横向布置方式。

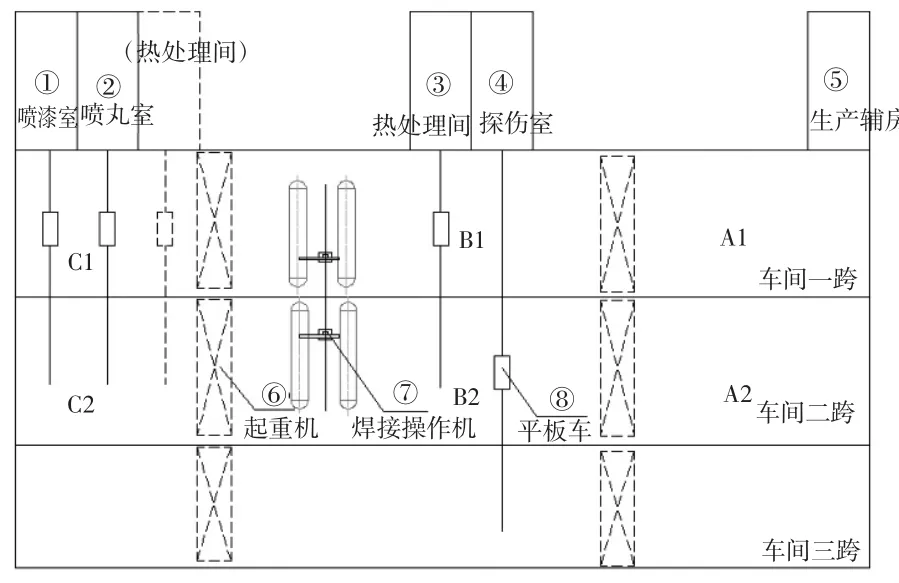

图3为典型的横向布置方式示意图,厂房也由3跨车间组成,各类辅助生产设施布置在厂房一侧,辅助设施的运输平板车轨道延伸至车间内。图中各代号含义同前。

图3 横向布置示意图

2.1 工艺物流及转运分析

采用横向布置时,产品的生产过程也可由A1(或A2)开始,向B1(或B2)方向逐步推进,最后在C1(或C2)完成总装并发运,只不过在此过程中产品是横向转运。显然,工件横向移动不如纵向移动方便。

采取横向布置时也存在过跨转运和往返转运,但是与纵向布置方式区别较大:

(1)过跨转运:由图3可见,由于探伤室等生产辅房的平板车轨道可以穿越多个车间,因此可大幅减少过跨转运工作。例如,图3中车间一跨和车间二跨的产品工件均可直接吊运到生产辅房的平板车上,不需要进行过跨转运。车间三跨内的产品要进入探伤室也不需过跨转运,只有车间三跨内的工件去热处理或喷丸室时才需要过跨转运。而且过跨转运时也不需要将工件调转方向。

因此,采用横向布置时,转运工作量可大幅减少。如果生产辅房的轨道再进一步延长,过跨转运还可以减少。当然,这会造成车间场地的浪费,因此需要综合考虑。

(2)往返转运:横向布置时也存在往返转运,但是也与纵向布置存在较大区别。一方面,在厂房规划设计时,可将转运频率较高的热处理炉和探伤室布置在厂房居中的位置。如此,则所有的往返转运距离几乎可减少一半。另外,如有必要还可增加生产辅房的设置,进一步减少往返转运的距离,如图3中可在喷丸室旁再增加一座热处理炉(虚线所示)。

由此可见,横向布置在往返运输方面也具有明显优势,尤其是在厂房很长的情况下,这种优势将更加显著。

2.2 工位布置与操作分析

采用横向布置方式时,仍然可配置轨道式焊接操作机进行压力容器组焊。焊接操作机可沿着轨道移动并可回转180°,这样同一台焊接操作机就可以兼顾2个工位的焊接工作,如图2(b)所示。当然也可按照图3中的模式,将操作机轨道延伸横跨两个车间,如此1台焊接操作机可对应4个工位,产品的生产更加灵活。

这种布置方式在我国核电设备生产厂房使用最多,与纵向布置相比有如下特点:

(1)生产操作的便利性较好。当一个工位进行环缝焊接时,另一个工位可进行总装。变换工作时只需要将焊接操作机回转180°.

(2)产品的适应性不强,更适合规格接近的产品生产:由图2(b)可知,采用横向布置时压力容器产品的长度受车间跨度的限制,如果产品太长则不具备生产条件。一般36m跨度的厂房按此方式制造的产品长度不超过30 m.如果产品太长,只能单独设置纵向生产工位。另一方面,如果产品长短不一,则有效的工位利用将降低。反之,压力容器产品规格越是接近,这种布置方式的优势越容易发挥。

(3)转运便利性较差:采用横向布置时,工件转运需要从其它工件或设备的上部横向越过,需要更高的起吊高度,对车间其它区域的生产会产生一定的影响。

3 综合分析和结论

通过上述分析,可以得出如下结论:

(1)从厂房角度看:厂房越长,则纵向布置方式的往返倒运距离也越长;跨数越多,纵向布置方式的过跨转运量越大。因此大型压力容器厂房不太适合单纯的纵向布置方式,采取横向布置时更有优势,在规划设计时也可将两种方式进行合理组合。

(2)从产品角度看:压力容器产品的规格越是接近,横向布置越有利;产品规格变化不定时,纵向布置更合适。前者适合有定型产品且可小批量生产的企业,后者适合完全根据市场订单生产的企业。

(3)场地利用率和投资因素:对照图2(a)和(b)可见,在同样的场地范围内,采用纵向布局时只布置了4个生产工位;而采用横向布局时,则可布置6个生产工位。由图中的阴影区可知,在同样的操作机使用条件下,纵向布置时的场地占用面积几乎是横向布置时的一倍。因此,采用横向布置时车间场地的利用率更高。这对于造价高昂的重型厂房来说是一个不可忽视的因素。但是也要看到,采用横向布置需要更高的厂房,这也会提升厂房的造价。

总之,压力容器厂房在规划设计时需要结合车间内的物流转运、生产操作的便利性、投资造价等因素综合考虑,以期求得最优化方案。