离心式喷嘴内部流动的LES/VOF数值模拟

于 亮,周红梅

(海军航空工程学院七系,山东烟台264001)

离心式喷嘴内部流动的LES/VOF数值模拟

于 亮,周红梅

(海军航空工程学院七系,山东烟台264001)

针对最大流量原理法在进行小流量、大粘性离心式雾化喷嘴设计中存在的不足,文章采用大涡模拟与流体体积法相结合的方法对离心式喷嘴内部流动过程进行了非定常三维数值模拟,得到了喷嘴整个工作过程的内部流场结构,并与单相流场进行了对比,分析了单相流场与两相流场结构存在的差异,以及存在差异的原因;同时对喷嘴内稳定雾化过程、压力场分布、速度场分布进行了分析,较好地反映了离心式喷嘴的内部流场特性。研究结果表明,喷雾过程具有非定常性、喷嘴低压及中空区与两相分布相关、分析推断适当增加喷口段长度能够减小出口液膜厚度等,为离心式喷嘴的设计与改进提供了一些有用的积累。

离心式喷嘴;大涡模拟;流体体积法;流场结构;雾化

离心式喷嘴是一种简单机械压力雾化喷嘴,由于其结构简单、雾化能耗小和运行可靠等特点,被广泛用作燃气轮机、航空发动机和锅炉等热动力设备的雾化执行元件[1]。

离心式喷嘴设计理论的论述起始于20世纪40年代,主要是阿伯拉莫维奇提出的最大流量法理论[2]。该方法通过一系列假设(无粘、无径向分速和流动轴对称等),将喷嘴的流量系数、喷雾锥角和有效面积系数等参数表示为几何特征参数的函数,该理论一直作为航空发动机离心式喷嘴的设计准则[3-4]。但是由于该理论对流体的无粘性假设,导致流体动量矩变小、总压损失增加,因而该理论只是在小粘性、大流量工况下,理论值与试验值吻合较好,但在高粘度、小流量工况下,理论计算的喷雾锥角偏大、流量偏小;而且,该理论只是对喷嘴性能的零维估计,还无法对喷嘴内部流动结构及过程进行描述[5]。

随着计算流体力学(Computational Fluid Dynamics,CFD)的发展,对离心式喷嘴内部流动结构、过程及喷雾效果的研究日渐深入。主要体现在2个方面:一是湍流模型的发展,例如雷诺平均、直接模拟及大涡模拟等;二是多相流模型的发展,例如流体体积法模型、混合模型及欧拉模型等,其中流体体积法模型(Volume of Fluid,VOF)两相界面追踪方法在研究离心式喷嘴内部流动中使用较多[6]。JOSE等[7]运用VOF方法对4组不同几何特征参数的26个离心式喷嘴进行了数值模拟,对质量通量及压降等参数与实验及理论计算值进行了比较,证明了CFD与VOF方法在研究离心式喷嘴内部流动过程和结构中的可行性;刘娟等[8]基于VOF方法与重整化群RNGk-ε湍流模型对离心式喷嘴内部流动过程进行了数值研究,初步分析了内部压力损失存在的区域,并分析了扩张角对喷嘴参数的影响;王国辉等[9]同样运用VOF方法对旋流器喷嘴进行了数值仿真,模拟了喷嘴内三维气液两相流动,发现旋流器的结构和尺寸对喷嘴出口参数影响明显,并通过实验对该方法进行了验证;Ashraf等[10]运用该方法得到了喷嘴出口液膜锥角和流量系数等结果,与实验数据吻合较好。

目前,用最大流量理论对离心式喷嘴雾化结构及过程的研究已经无法满足小流量、高粘度的现代离心式喷嘴的设计要求,CFD方法逐渐成为该领域研究的主导手段,但对CFD的运用主要是雷诺平均数值模拟方法,无法获得喷雾过程的脉动信息。本文采用能够获得湍流大尺度脉动信息的大涡模拟(LES)与VOF模型相结合的方法,模拟了离心式喷嘴内部气液两相的流动结构及过程。

1 数学模型

1.1 控制方程

本文气液两相均为不可压缩流,假定流动是等温的,不考虑两相间的质量传递,其质量和动量控制方程可共同表示为:

对气液两相流,模拟单相不可压缩流的纳维-斯托克斯(Navier-Stokes)方程在对两相流进行模拟时,其质量及粘性等参量的连续性在两相界面处无法保证,本文引入质量力源项FS加以修正[11],可表示为:

式(1)~(3)中:u为速度;ρ为密度;P为压强;ν为运动粘性系数;σ为液体表面张力系数;κ为表面曲率;n为单位法向量;δ为位置函数;S(t)为气液界面表面。

瞬时界面s位置由VOF模型定义[12-14]。经各向同性滤波器滤波后的大涡模拟基本控制方程为[15-17]:

亚格子应力项τij,表征过滤掉的小尺度脉动和可解尺度湍流间的动量输运[18-20]。基于过滤掉的小尺度脉动是局部平衡的假设,本文采用涡粘形式的亚网格雷诺应力模型:

1.2 VOF方法

VOF方法定义了一个表征某一相在计算单元内所占的容积比率的标量场函数γ,当γ=1,此单元处于液滴内部;当0<γ<1,此单元处于液滴界面处;当γ=0,该单元处于液滴外[15]。

两相间的界面通过求解液相容积比率的连续方程求得的,其控制方程为:

方程(1)、(2)中的物质属性等效密度及等效粘性可表示为:

式(8)、(9)中,l和g分别代表液、气两相。

2 计算工况

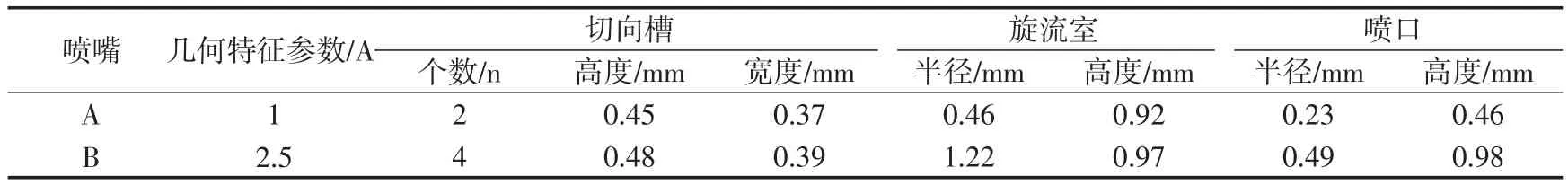

离心式喷嘴由进油道、旋流室及喷口三部分组成,考虑到模拟结果与理论计算的比较,进油道设计为矩形,而且省略了旋流室的锥形过渡段。图1是基于最大流量理论方法设计出的A、B 2个目标离心式雾化喷嘴模型的半透视图,压降均为0.5 MPa,设计流量分别为2 g/s和30 g/s。喷嘴结构尺寸如表1所示。

表1 喷嘴结构尺寸Tab.1 Size of the nozzle structure

本文考虑到数值模拟的可实现性和计算效率,对计算域采用分区非结构化网格划分,如图2所示。边界条件设置分别为:入口边界为压力入口,初始压力P0=0.5 MPa,垂直于入口边界层,指向计算域内部;固定壁面采用无滑移壁面;出口边界为压力出口,表压为0,回流空气体积分数为1。喷嘴内部初始条件的液相体积百分含量为0,入口初始条件的液相体积分数为1。

3 计算结果及分析

3.1 稳定雾化过程

基于上述工况对喷嘴B进行分析,从初始时刻到5.969 ms每隔0.01 ms进行一次数据提取,每0.05 ms进行成像处理,得到了596个dat文件,和119幅喷嘴内雾化过程的时间推进图,选取8幅瞬间画面进行分析,如图3所示。

分析发现,稳定雾化可分为进油道阶段、旋流阶段和相对稳定喷射阶段。该喷嘴的进油道阶段经历了0.169 ms,压力及速度梯度小,界面清晰,流动结构简单;根据图3显示,喷射过程的旋流阶段较为复杂,压力和速度分布随时间和空间变化明显,而且稳定射流的形成经历了3次“反复”,分别在 0.449 ms、1.499 ms和2.199 ms前后旋流进入喷口段;最后,2.899ms时刻形成相对稳定的雾化射流,下面对稳定喷雾阶段的喷嘴内流场压力和速度分布进行分析。

3.2 压力场分析

3.2.1 纵截面压力分析

图4给出了A、B喷嘴达到稳定喷射状态后X=0平面总压与静压的分布情况。分析发现,压力均是沿径向有壁面向轴心逐渐递减,而且两相流中轴两侧的压力梯度远远大于单相流,单相流压力分布的中心低压区只占两相流的20%左右,因此,为了更细致了解两相流喷嘴内部压力分布情况,提高了对喷嘴A模拟的分辨率,相对喷嘴B,喷嘴A喷口段短,低压区呈倒漏斗状,贯通中轴,由于喷嘴结构参数不同,喷嘴A的低压区所占比例小于喷嘴B。另外,喷嘴内部的总压损失,旋流室段均明显高于喷口段。

3.2.2 截面中心线压力分析

图5给出了A、B两喷嘴旋流室和喷口处截面中心线的总压和静压分布曲线。选取喷嘴A的Y=0mm和Y=0.92mm处及喷嘴B的Y=0mm和Y=1.465mm截面处中心线的压力分布,实线为总压,虚线为静压,嵌入的小框图为该位置的液相体积占比。可见,压力差主要存在于液相,急剧压降均处于气液界面处,是形成中心低压区的直接原因。两喷嘴旋流室极高压出现位置不同,喷嘴A在气液界面层处,喷嘴B在壁面附近,这与喷嘴几何特性相关;由于喷嘴A的喷口段比喷嘴B短,喷嘴出口处表压为0的区域A较之B偏小。由于气相密度小,气相中的压力梯度不明显。

3.3 速度场分析

3.3.1 纵截面速度分析

图6给出了A、B喷嘴X=0平面轴向速度与速度大小的分布情况,图6 a)是喷嘴B单相(空气)的模拟结果,图6 b)是两相模拟结果;图6 c)是喷嘴A的两相流结果。

分析图6 a)、b)发现,喷嘴B单相与两相流的轴向速度梯度分布基本一致,但速度大小差异大,喷口处两相流轴向速度最小值为-17 m/s,仅为单相流的40%,中心低压区的回流轴向速度与单相流相当,可见液相粘性对速度的影响明显,这一点在速度大小分布图中更为明显,单相流出口速度最值达到62 m/s,两相流仅为25 m/s。

分析图6 b)、c)可见,两喷嘴旋流室内轴向速度很小,进入喷口段轴向速度开始复杂,气相与液相的速度相反,喷嘴中心形成回流空气芯,另外,几何结构的不同对速度大小的分布存在明显不同,喷嘴A高速区在喷口段,喷嘴B高速区则从喷口段延伸至旋流室。

3.3.2截面中心线三维速度分析

图7中的4个截面中心线位置及顺序与图5相同,图7中实线为轴向速度,虚线为径向速度,点虚线为切向速度。由图可见,4个位置的三维速度极值均出现在切向速度中,表征了切向速度在喷嘴内流场中的重要地位。旋流室内切向速度值明显大于轴向和径向速度值,在中心区域两侧出现20 m/s左右的极值;在喷口截面中心线处,切向速度变化剧烈,存在4个峰值,与小框图中的液相体积占比图比较发现,切向速度方向发生反转的位置正处于气液界面处。另外,喷口处轴向和径向速度均比旋流室中大,为液相喷出后雾化提供能量。

4 结论

本文运用大涡模拟与VOF两相界面追踪法相结合的方法对离心式喷嘴内部流动进行了数值模拟,了解了稳定喷雾的形成是一个非定常过程,分析了达到稳定喷射后喷嘴内的流场结构,并对其压力及速度场进行了深入研究,得到了一系列结论,为离心式喷嘴的设计与改进提供了一定的方法和数据支持。

1)稳定喷雾流形成的过程具有非定常性。在0.5 MPa的入口条件下,喷嘴B需要2.899 ms达到稳定喷射,在该过程中喷嘴内液相的填充经历了3次“反复”。

2)离心式喷嘴工作过程中存在明显的低压区和中空气流,与单相流相比,两相流气液界面处的压力梯度和速度变化明显变大。

3)喷嘴内的切向速度在雾化和连续喷射过程中均处于主导地位,轴向速度喷口明显大于旋流室内,径向速度较小,但明显存在,不可忽略,其与雾化的非稳定性有一定关联,有待下步研究。

[1]侯凌云,侯晓春.喷嘴技术手册[M].2版.北京:中国石化出版社,2007:26-27. HOU LINGYUN,HOU XIAOQUN.Technical manual for nozzle[M].2nded.Beijing:China Petrochemical Press,2007:26-27.(in Chinese)

[2]BAZAROV V G,YANG V.Liquid-propellant rocket en-gine injector dynamics[J].Journal of Propulsion and Power,1998,14(5):797-806.

[3]刘娟,孙明波.基于VOF方法分析离心式喷嘴结构参数对性能影响[J].航空动力学报,2011,26(12):2826-2833. LIU JUAN,SUN MINGBO.Analysis of geometric parameters influence on pressure swirl injector performance based on VOF interface tracking method[J].Journal of Aerospace Power,2011,26(12):2826-2833.(in Chinese)

[4]杨立军,富庆飞.结构参数对敞口型离心喷嘴动态特性的影响[J].航空动力学报,2007,22(6):864-868. YANG LIJUN,FUN QINGFEI.Study on influence of configuration parameter of open-end swirl injector on its dynamics[J].Journal of Aerospace Power,2007,22(6):864-868.(in Chinese)

[5]陈晓东,刘宇.背压对液体离心喷嘴内液膜厚度的影响[J].航空动力学报,2010,25(1):198-202. CHEN XIAODONG,LIU YU.Effect of backpressure on the film thickness inside liquid swirl injector[J].Journal ofAerospace Power,2010,25(1):198-202.(in Chinese)

[6]NUYTTENS D,BAETENS K.Effect of nozzle type,size and pressure on spray droplet characteristics[J].Biosystems Engineering,2007(97):333-345.

[7] JOSE N HINCKEL.CFD analysis of swirl atomizers. AIAA2008-5229[R].2008:112-118.

[8]刘娟,李清廉.基于VOF方法模拟离心式喷嘴内部流动过程[J].航空动力学报,2011,26(9):1986-1994. LIU JUAN,LI QINGLIAN.Numerical simulation of flow field in pressure-swirl injector based on VOF interface tracking method[J].Journal of Aerospace Power,2011,26(9):1986-1994.(in Chinese)

[9]王国辉,蔡体敏.一种旋流式喷嘴的实验和数值研究[J].推进技术,2008,24(1):28-32. WANG GUOHUI,CAI TIMIN.Experimental and numerical investigation of a swirl atomizer[J].Journal of Propulsion and Power,2008,24(1):28-32.(in Chinese)

[10]IBRAHIM A A,JOG M A.Nonlinear breakup model for a liquid sheet emanating from a pressure-swirl atomizer [J].Journal of Engineering for Gas Turbines and Power,2007(4):945-953.

[11]MADHUSUDAN G P,IVAN B M,HEINZ P.Parametric study of primary breakup of turbulent liquid jets in crossflow:Role of Weber number:AIAA 2010-212[R].2010:612-618.

[12]VEDANTH S,ABRAHAM J S,KOZO S.Investigation of the primary breakup of round turbulent liquid jets using LES/VOF technique:AIAA 2006-3730[R].2006:301-303.

[13]CALHOON W H,MENON S.Linear-eddy subgrid model for reacting large eddy simulations:AIAA 97-0368[R]. 1997:465-466.

[14]SUNG EUN KIM.Large eddy simulation of turbulent flow past a circular cylinder in subcritical regime:AIAA 2006-1418[R].2006:96-99.

[15]邱庆刚,刘丽娜.一种中空离心式喷嘴流场特性的研究[J].热能动力工程,2011,26(5):599-603. QIU QINGGANG,LIU LINA.Study of the flow field characteristics of a hollow centrifugal type nozzle[J]. Journal of Engineering for Thermal Energy and Power,2011,26(5):599-603.

[16]AVANCHA R V R,PLETCHER R H.Large eddy simulation of the turbulent flow past a backward facing step:AIAA2000-0542[R].2000:312-313.

[17]KIM W W,MENON S,MOMGIAH C.Large-eddy simulation of a gas turbine combustor flow[J].Combust Science and Technology,1999,143:25-31.

[18]KOBAYASHI T.Large eddy simulation for engineering applications[J].Fluid Dynamics Research,2006,38:84-89.

[19]GAO F,OBRIEN E E.A large eddy simulation scheme for turbulent reacting flows[J].Physics Fluids A,1993,5(6):1282-1289.

[20]JOCHEN STROHLE,TORE MYHRVOLD.An evaluation of detailed reaction mechanisms for hydrogen combustion under gas turbine conditions[J].International Journal of Hydrogen Energy,2007(32):125-132.

Numerical Simulation of Flow Field in Centrifugal Nozzle Using Les/VOF Technique

YU Liang,ZHOU Hongmei

(No.7 Department,NAAU,Yantai Shandong 264001,China)

Aiming at to the deficiency of the maximum discharge principle with regard to the design of the small flow and high viscosity centrifugal nozzle,a numerical investigation on it was performed by simulating the inner flow field of twophase flow injector using the large eddy simulation and interface-tracking method,from which the flow structure was ob⁃tained and compared with the single phase flow field,and the reasons of phenomenon were also analyzed.The process of the steady jet formation,pressure distribution and velocity distribution in the injector were investigated which made the simulation could describe the inner flow field of injector accurately.The results showed that the process was unsteady,the centre hollow and low pressure area was correlated with the two-phase distribution,the tangential velocity played an im⁃portant role in the atomization process,and the numerical simulation provided a reference for the design of centrifugal noz⁃zle.

centrifugal nozzle;large eddy simulation;volume of fluid;flow structure;atomization

V231.2

:A

1673-1522(2017)01-0154-07

10.7682/j.issn.1673-1522.2017.01.010

2016-11-16;

:2016-12-22

于 亮(1982-),男,讲师,博士。