不同喷油模式下柴油机可用能分析的试验研究

于书海, 马兴兴, 刘瑞, 王崇, 崔亚彬, 宋东先, 高定伟

(1. 长城汽车股份有限公司技术中心, 河北 保定 071000; 2. 河北省汽车工程技术研究中心, 河北 保定 071000)

不同喷油模式下柴油机可用能分析的试验研究

于书海1,2, 马兴兴1,2, 刘瑞1,2, 王崇1,2, 崔亚彬1, 2, 宋东先1,2, 高定伟1,2

(1. 长城汽车股份有限公司技术中心, 河北 保定 071000; 2. 河北省汽车工程技术研究中心, 河北 保定 071000)

通过台架试验的方法,对1台0.5 L单缸柴油机进行了热力学分析,将缸内燃烧所释放能量的热量分布和可用能分布进行计算和比较,在此基础之上比较了喷油规律相关参数对热平衡的影响,提出了相应减少不可逆损失、提升热效率的解决途径。试验结果表明:在相同工况下,对于不同的喷油模式,燃烧不可逆损失差异不大,差异主要体现在排气损失和其他部分损失;预喷参数和后喷参数对热量分布影响较小,而喷油压力和主喷正时的影响较为明显。随着喷油压力的增大或主喷正时的提前,燃烧不可逆程度降低,排气可用能损失减少,热力循环的热效率得以提升。而对于余热能回收,排气中流失的可用能回收的潜力和价值较大,将这一部分能量妥善地利用可对整机性能起到明显的改善效果,若排气温度从750 K降至500 K,通过排气余热能的利用可提升指示功20.91%,达到提升动力性和燃油经济性的目的。

柴油机; 热平衡; 余热利用; 不可逆损失

柴油机的高压共轨系统可对喷油模式进行灵活调节及优化,达到降低燃油消耗率、改善排放的目的。现阶段关于喷油模式对柴油机性能影响的研究大都集中于喷油规律对排放性能的影响[1-3],而喷油规律对柴油机内部可用能分布的影响还鲜有相关研究。

Ghazikhani等[5]在不同工况下进行了柴油机可用能的分析,重点评价了该方法的节油效果;Taghavifar等[6]选用了不同理化性质的燃料,并对压燃式发动机进行了热力学分析;吕锋等[7]建立了车用柴油机的平衡分析模型,分析了系统的能量分布与损耗。

喷油规律是发动机的重要控制参数,现阶段,基于喷油参数的可用能分析还少有研究,开展这方面研究有助于理解不同喷油模式下,内燃机内部的热量分布和可用能分布,有助于深入探求内燃机热效率提升的途径。本研究选取了3种典型的喷油模式,通过试验的手段进行热力学分析,将缸内燃烧所释放能量的热量分布和可用能分布进行计算和比较,在此基础之上比较了喷油规律相关参数对热平衡的影响,并对减少不可逆损失、提升热效率提出了相应的解决途径。

1 热平衡分析

基于热力学第一定律对整机进行热平衡分析,热平衡方程为

Qf=Qw+Qex+Qcw+Qoth。

(1)

式中:Qf为柴油机燃料燃烧所产生的总热量;Qw为转化为指示功的热量;Qex为排气带走的热量;Qcw为冷却水带走的热量;Qoth为其他热量损失,这部分热量包括机体与环境的散热、排气带走的动能、未被冷却介质带走的摩擦热损、驱动辅助机械所消耗的热量等。

Qf=mfHu。

(2)

式中:mf为燃料的质量流量;Hu为燃料的低热值,柴油的低热值为42.5 MJ/kg。燃料燃烧转化为指示功的热量为

Qw=3.6×103Pi。

(3)

其中,Pi是内燃机的指示功率。排气损失的热量为

Qex=mexcp,ex(Tex-Tair,in)。

(4)

式中:Tair,in和Tex分别表示进、排气的温度;mex和cp,ex分别为排气的质量流量和平均比定压热容。冷却水损失的热量为

Qcw=mcwcp,cw(Tcw,in-Tcw,out)。

(5)

式中:mcw和cp,cw分别为冷却水的质量流量和平均比热容;Tcw,in和Tcw,out分别为冷却水的进、出口温度。其他热量损失为

Qoth=Qf-Qw-Qex-Qcw。

(6)

基于热力学第二定律进行可用能分析,整机的可用能平衡方程为

Ef=Ew+Eex+Ecw+Eoth+Eir。

(7)

式中:Ef为进入燃烧室的燃料可用能;Ew为整机功率可用能;Eex为排气产生的可用能损失;Ecw为冷却水产生的可用能损失;Eoth为其他可用能损失,包括机体与环境的散热、排气带走的动能、未被冷却介质带走的摩擦热损、驱动辅助机械等造成的可用能损失;Eir为燃烧过程的不可逆损失。

燃料蕴含的可用能由其热力学可用能和化学可用能组成。

(8)

(9)

(10)

式中的h, c, o, s分别表示燃料中氢、碳、氧、硫的摩尔质量分数。对于柴油燃料,一般h为24.8,c为14。整机功率可用能与整机指示功相等:

Ew=Qw=3.6×103Pi。

(11)

排气可用能损失可计算如下:

Eex=mex[(hex-hair,in)-Tair,in(sex-sair,in)]=

mex[cp,ex(Tex-Tair,in)-Tair,incp,exln(Tex/Tair,in)]。

(12)

式中:hair,in和hex分别表示进、排气的焓值;sair,in和sex分别表示进、排气的熵值。这一可用能损失是排气余热造成的能量耗散,本质上即是这部分排气所具有的热量可用能。

冷却水的热损失包含两部分:一是由于内燃机向冷却水传热造成的损失,这是对内燃机高温部件进行冷却所必需的,以Ecw1表示;二是由于冷却水对环境散热而造成的损失,这一部分有回收再利用的潜力,以Ecw2表示:

Ecw1=Qcw(1-Tw/Ta),

(13)

Ecw2=Qcw(1-T0/Tw)。

(14)

式中:Tw和Ta分别表示冷却水平均温度和缸内燃烧过程平均温度。

冷却水总的可用能损失为这两部分的和:

Ecw=Ecw1+Ecw2。

(15)

燃料燃烧产生的可用能值为Egene:

(16)

燃烧过程的不可逆损失为燃料蕴含的可用能与燃烧产生的可用能之差:

Eir=Ef-Egene。

(17)

2 试验装置和试验方法

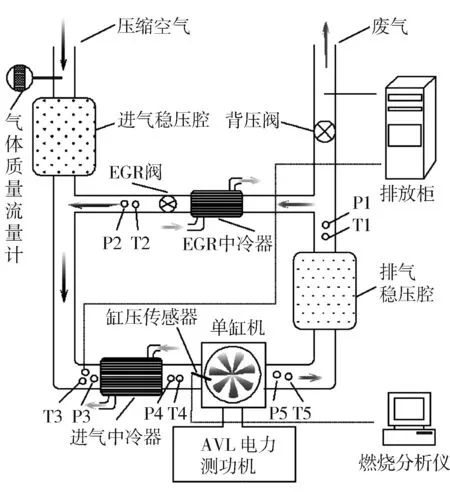

试验在1台0.5L单缸柴油机上进行,图1示出了单缸机台架示意,表1示出了该发动机的技术参数。本研究分析所需的进排气温度和流量,以及冷却水温度和流量均在此台架测得。台架基于整套AVL性能台架进行搭建,测控系统为AVLPUMA。采用直流电力测功机控制发动机转速与负荷。利用进气调节系统实现单缸机进气温度、湿度及压力的控制。AVLGH15DK独立式缸压传感器采集缸压后,通过D2T燃烧分析仪软件进行数据处理及分析。采用HORIBAMEXA-7500EGR排放分析仪从排气背压阀后取气测量分析发动机的原始排放。

单缸机的控制系统基于NI的CRIO虚拟仪器平台进行开发,可根据不同的试验目的对轨压和喷油模式等与喷油规律相关的参数进行精确控制。

图1 台架示意

喷油器型式中置6孔电磁式喷油器缸数1缸径/mm83.1行程/mm92几何压缩比15∶1最高燃烧压力/MPa16

3 结果和讨论

3.1 3种典型喷油模式的能量分布和可用能分布

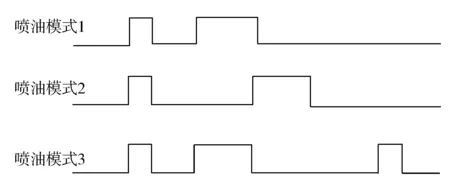

本研究选取了3种典型的喷油模式,对其进行热力学分析,图2示出了这3种模式的示意。喷油模式1为预喷+主喷模式(预喷正时32°BTDC,主喷正时6°BTDC,预喷油量1.6mg/cyc);在此基础之上,喷油模式2推迟了主喷正时(预喷正时32°BTDC,主喷正时-4°BTDC,预喷油量1.6mg/cyc);喷油模式3加入了后喷(预喷正时32°BTDC,主喷正时6°BTDC,后喷正时-12°BTDC,预喷油量1.6mg/cyc,后喷油量3.0mg/cyc)。表2示出了这3种喷油模式的性能数据,保证在工况与动力输出一致的条件下,对不同模式的热力学特征进行比较。

图2 3种喷油模式示意

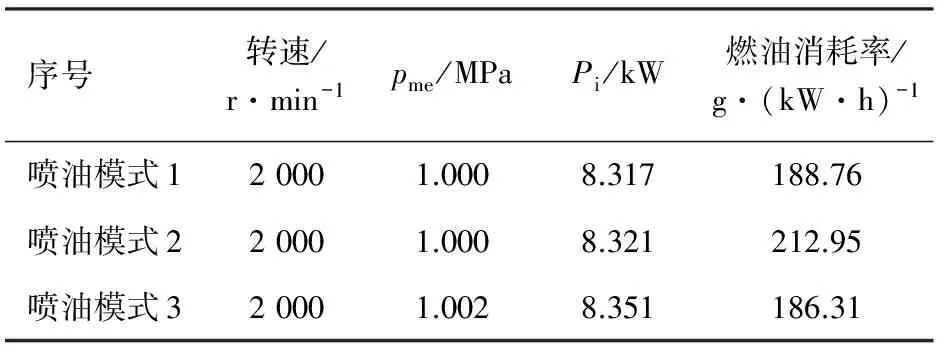

序号转速/r·min-1pme/MPaPi/kW燃油消耗率/g·(kW·h)-1喷油模式120001.0008.317188.76喷油模式220001.0008.321212.95喷油模式320001.0028.351186.31

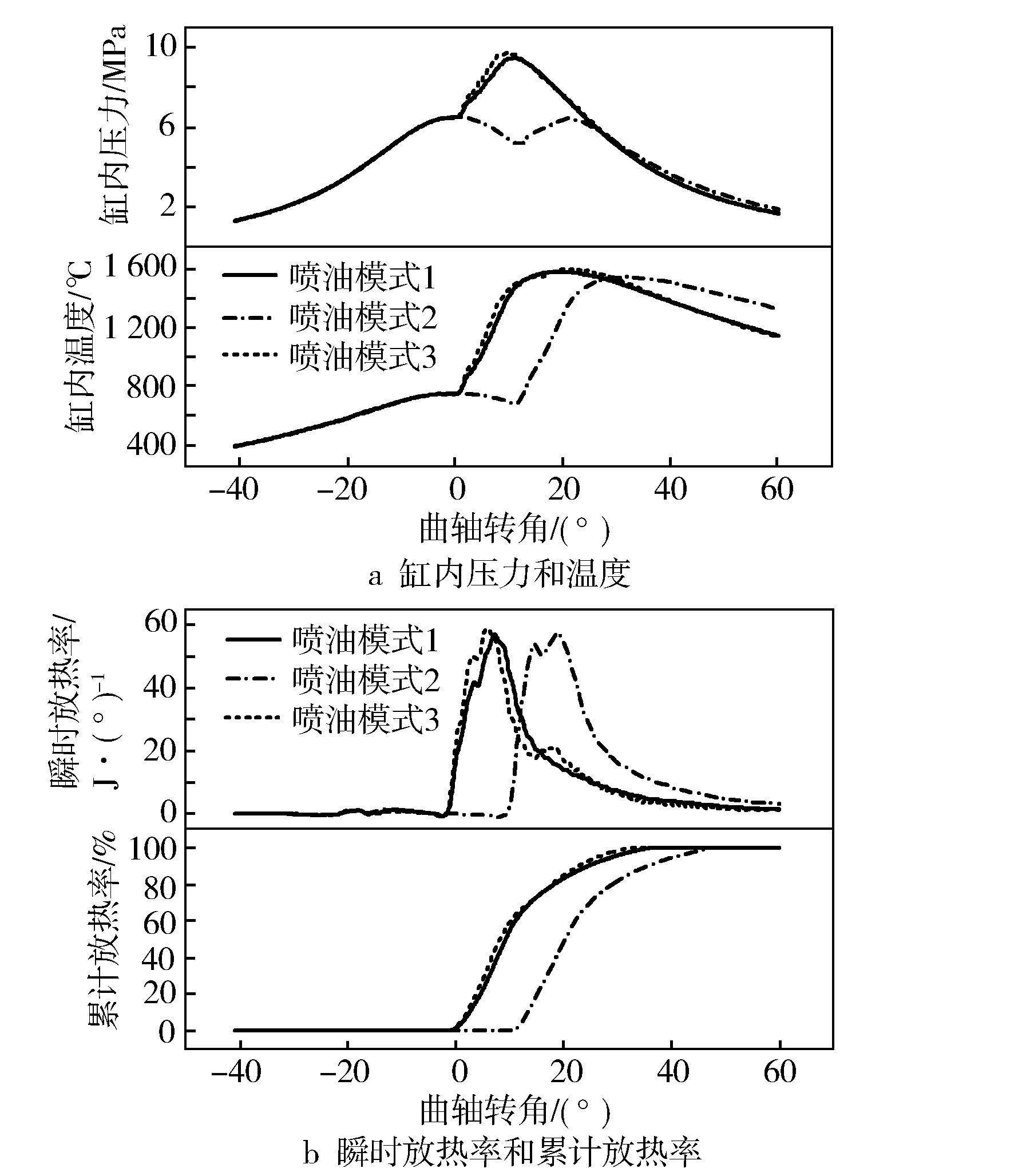

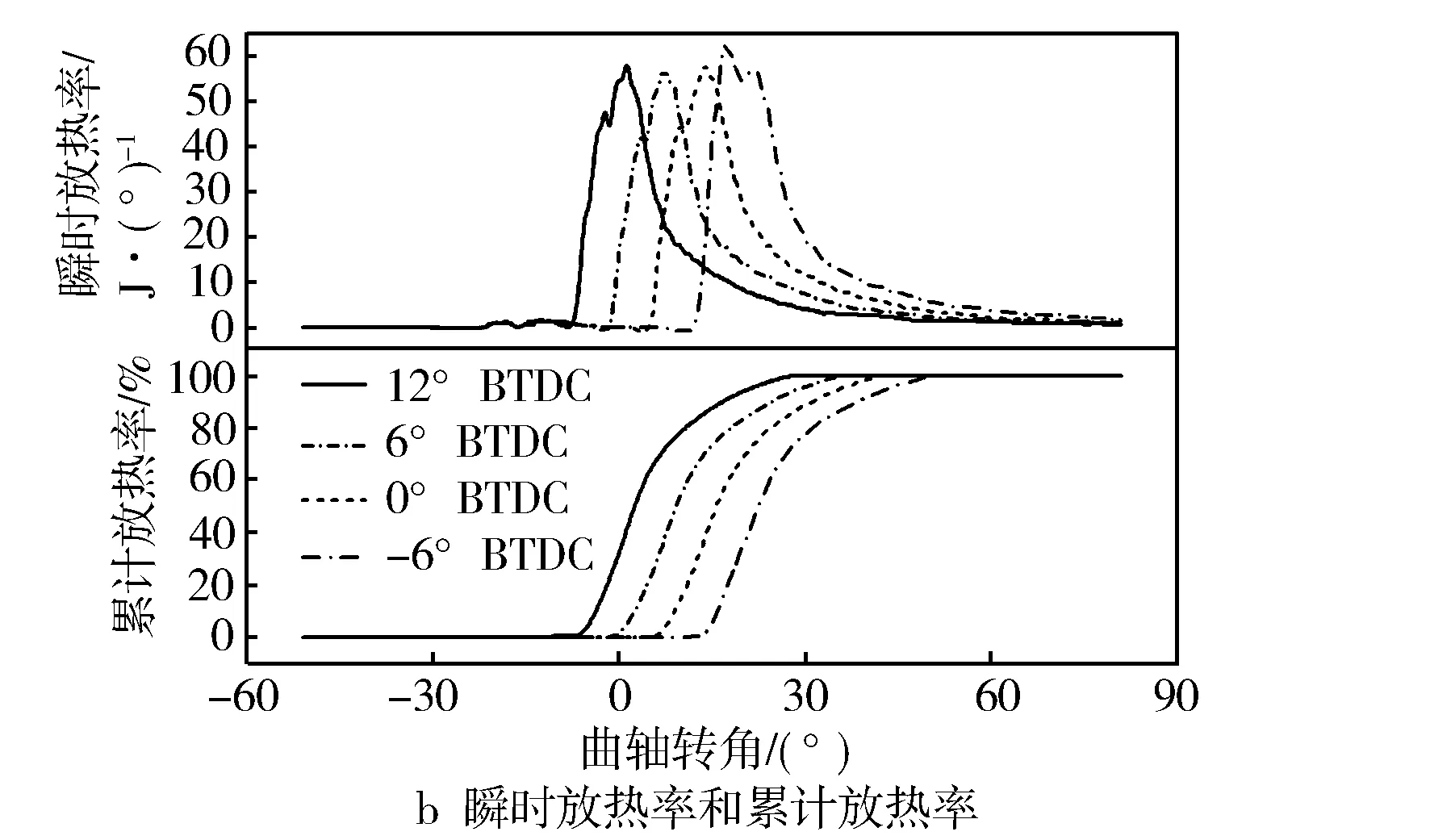

图3示出了3种典型的喷油模式下的燃烧特征。相对于喷油模式1,模式2为晚喷模式,在图中可看出较为明显的差异——燃烧相位与喷油正时呈现正比例的变化,而活塞下行期间喷入燃油,大幅降低了模式2的缸内压力峰值;模式1和模式3的区别是有无后喷,加入后喷,可以小幅提升缸内压力和温度,但对于燃烧特征整体趋势的影响不是很大。

图3 3种喷油模式的缸内燃烧特征曲线

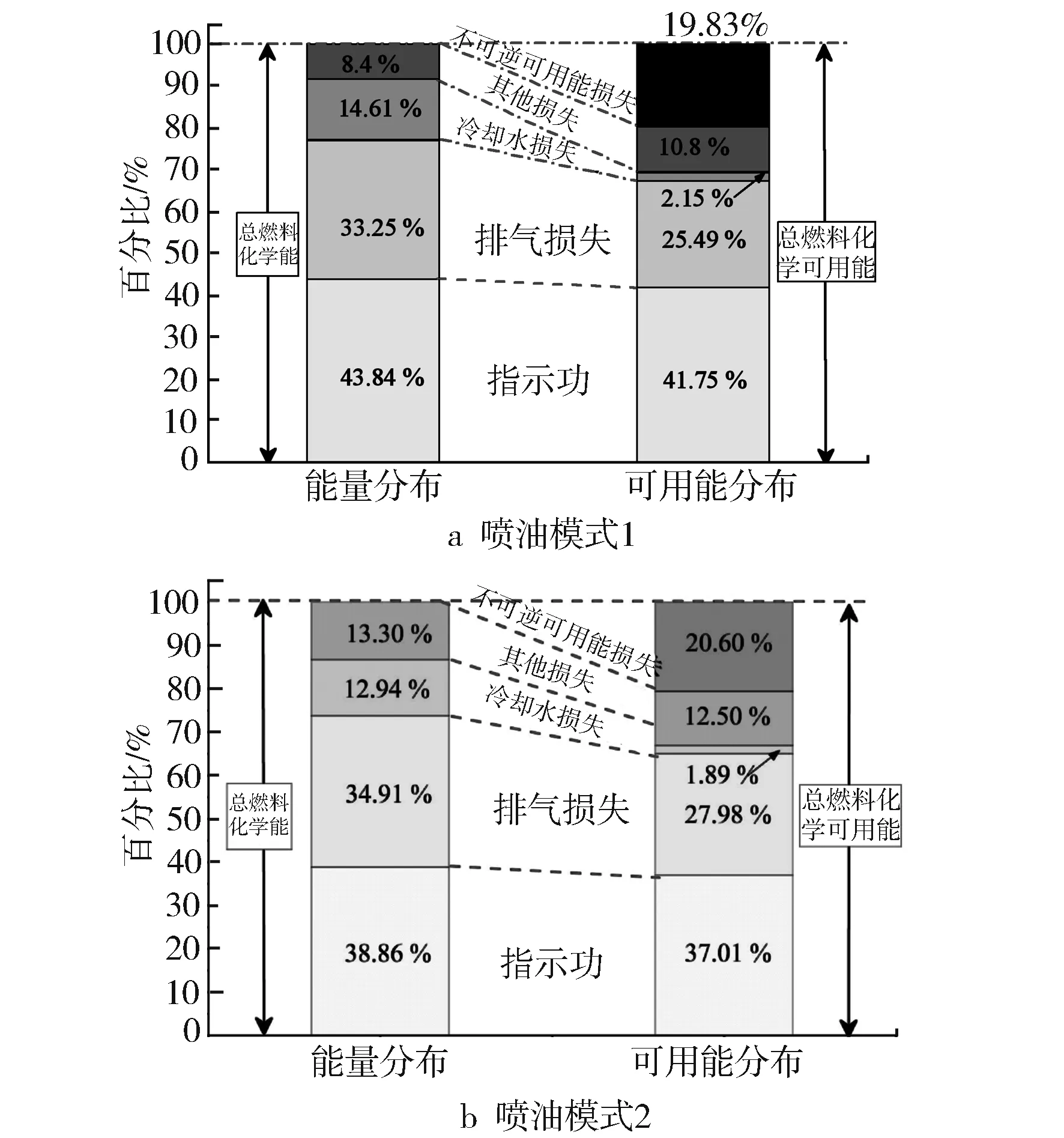

图4a至图4c分别示出了上述3种喷油模式下的能量分布和可用能分布的柱状图,以此分析内燃机工作过程中的能量分布的变化。

图4 3种喷油模式的缸内能量分布曲线

以图4a的喷油模式1为例,燃料化学能的43.84%转化为指示功对外输出,此为该工况下内燃机的指示热效率,燃料化学可用能的41.75%转化为指示功,此即为该工况下内燃机的可用能效率。可见,热效率高于可用能效率。

排气和冷却水造成的热量损失占总燃料化学能的比例分别为33.25%和14.61%,其他部分热损失为8.40%。排气和冷却水造成的可用能损失占总燃料化学可用能的比例分别为25.49%和2.15%,其他部分可用能损失为19.83%。

高温排气所带走的热量来源于缸内燃料燃烧所释放的能量,以排气作为热源,在卡诺循环的限制下,该部分热量损失分为热量可用能和热量不可用能两部分,而排气热损失的量大于排气可用能损失的量的部分即为热量不可用能。

可见,排气和冷却水的热损失比例均高于其可用能损失比例,这部分多出的损失是由换热温差产生的,由不可逆传热过程导致的可用能损失正比于换热温差。这两部分余热可利用的量并没有原本想象的那么大,当排气和冷却水中的能量品位下降到一定程度之后,便无法被回收利用。

3种喷油模式下,HC和CO的排放控制较为理想,燃烧效率均在99.95%左右,因此由不完全燃烧造成的不可逆损失较小,此处以不可逆过程的可用能损失代表燃烧过程产生的可用能损失。燃烧过程的不可逆可用能损失为19.83%,在燃烧开始前和燃烧结束后,由不可逆性所造成的可用能损失很小;而在燃烧过程中,由燃料的雾化及与空气的混合、燃料燃烧和燃烧产生的热量由高温火焰向缸内温度较低的工质温差传热等不可逆因素造成的损失较大。

而热量分布和可用能分布中的其他损失主要是由润滑油损失、机体与环境的散热、排气带走的动能、未被冷却介质带走的摩擦热损等造成。这部分损失的来源较复杂且繁多,难以采用集中的途径进行再利用。

图4b与图4c为喷油模式2和喷油模式3的热平衡示意。因为3种模式的试验工况保持一致,总体分布趋势与模式1类似,3种模式的燃烧不可逆损失差异不大,它们的能量分布差异主要体现在排气损失和其他部分损失。

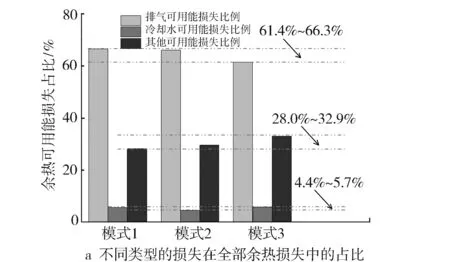

余热损失主要由排气、冷却水和其他损失这3部分组成。对于这3种模式的余热流失造成的可用能损失,图5a示出了其在全部余热可用能损失中的占比,对于冷却水来说,其可用能损失的量相对较少,为全部余热的5%左右;而图5b为可用能在热量损耗中的占比,可以看出,冷却水余热可用能在冷却水散热中的比例很小,为15%左右,因此这部分能量回收的难度较大,而且收益较小。对于排气来说,其可用能损失占全部余热可用能损失的60%~65%,而排气可用能损失在排气散热中的比例为80%左右,具有较强的再利用潜力,可作为余热能回收的主要突破点,若能得以充分回收,可对热效率和燃油消耗率有较明显的改善。

图5 可用能损失分布

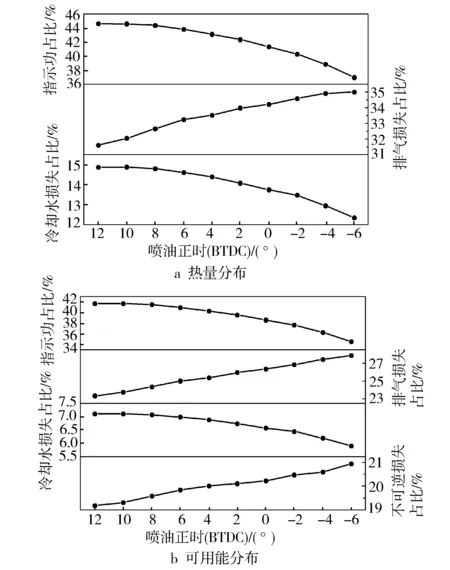

3.2 喷油规律相关参数对热平衡的影响

在此基础之上,对喷油规律的相关参数对于热平衡的影响进行了分析和比较。喷油规律既关系着柴油机的动力性和经济性,又对其排放特性起着重要的影响。表3示出了试验的控制参数,发动机运行工况是1MPa,2 000r/min。调节与喷油规律相关的控制参数,包括喷油压力、喷油正时参数(预喷正时、主喷正时、后喷正时)、喷油油量参数(预喷油量、后喷油量),分析这些参数变化对热力学分析的影响,其中预喷油量调节范围占总喷油量的3%~18%,后喷油量调节范围占总喷油量的7%~22%。根据试验结果,发现在工况不变的前提下,预喷正时、预喷油量、后喷正时和后喷油量等参数,即使作较大调整,对性能影响的差异也较小,此处不再赘述,重点对差异较为明显的喷油压力和主喷正时这两个参数的影响进行分析。

表3 试验控制参数

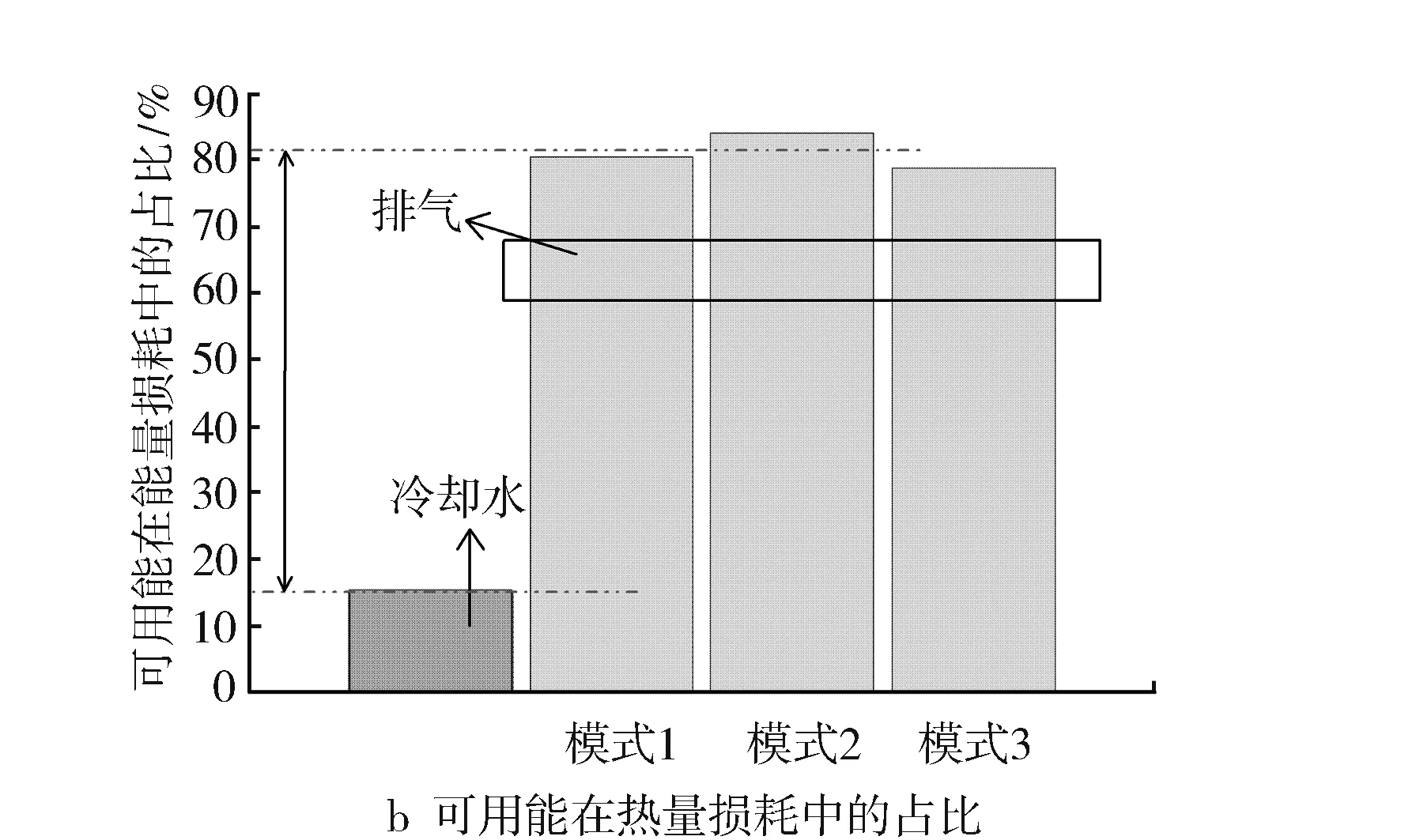

图6示出了不同喷油压力下缸内燃烧特征的变化。上止点前的燃烧特征曲线基本重合,此时的缸内压力由活塞上行压缩缸内充量产生,上止点后随喷油压力的增大,缸内最高燃烧压力提升,着火时刻提前,燃烧持续期缩短,放热速率提升,相应的缸内燃烧温度也有所增加,喷油压力从110MPa增至140MPa,最高燃烧温度大约提升了55K。

图6 不同喷油压力下的缸内燃烧特征曲线

图7示出了不同喷油压力下的能量分布。图7a为热量分布,图7b为可用能分布,分别比较了指示功、排气损失、冷却水损失和燃烧过程不可逆损失的分布变化。对于指示功,喷油压力从110MPa增至140MPa,促进了可燃混合气的形成,使燃烧更加充分,增大指示功的输出;对于冷却水损失,燃烧平均温度的升高使冷却水损失呈现增大的趋势;对于排气损失,燃烧持续期的缩短减少了燃烧过程中热漏的生成,即降低了排气损失;对于燃烧过程不可逆损失,随着喷油压力的增大,更多的燃料在上止点附近燃烧,增大了燃烧的等容度,降低了不可逆程度。

图7 不同喷油压力下的热量和可用能分布

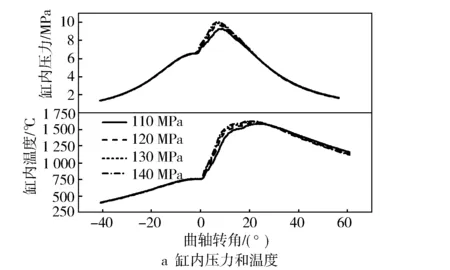

图8示出了不同主喷正时下缸内燃烧特征的变化。喷油正时直接影响着燃烧相位,喷油正时提前,缸内压力和温度的峰值增大,这是因为混合气着火时缸内容积会减小;而喷油正时过于提前会引起燃烧过程粗暴,对柴油机的耐久性和寿命产生不良影响。

图8 不同主喷正时下的缸内燃烧特征曲线

发生在上止点附近的主喷油过程的喷油量占循环总喷油量的60%~80%,因此其正时变化对于能量分布影响较为明显。图9示出了不同主喷正时下的能量分布和可用能分布。由此可见,随喷油正时提前,排气热损失和可用能损失都有明显降低,这是因为,喷油正时提前,燃烧最高温度会增大(见图8a),根据式(16)与式(17),这会降低燃烧过程的不可逆损失;而燃烧放热相位与喷油相位成正相关,提前喷油,放热曲线也相应提前,反而使排气门开启时的缸内温度降低,导致排气温度降低,排气中的热损失和可用能损失也随之降低。以上对燃烧不可逆损失和排气热损失的改善,增加了指示功的输出,提升了热力循环的热效率。而提前喷油会增大缸内的平均温度,根据式(13),这会增大冷却水带走的热损失和可用能损失,但这部分损失数值较小,为2%~3%,不影响整体的热效率改善趋势。

图9 不同主喷正时下的热量和可用能分布

3.3 提高内燃机可用能效率的途径

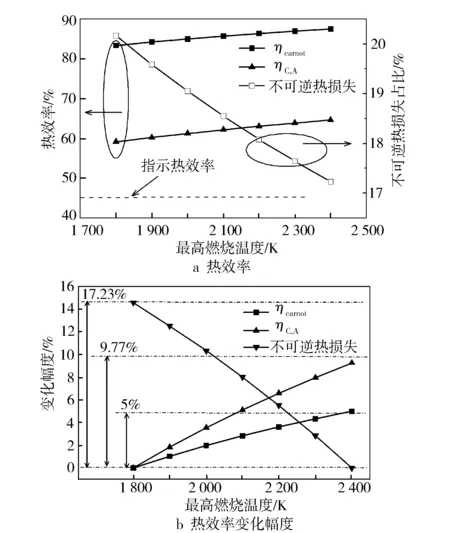

根据图4和图5,为提高内燃机的可用能效率,降低燃烧过程的不可逆损失和对排气可用能损失进行再利用是两个可行的途径。根据式(16)与式(17),降低燃烧不可逆损失可从增大冷、热源的温差入手。内燃机热力循环的冷源一般为大气环境,冷源温度的降低很难实现,而提升热源温度的途径一般为对燃烧室涂覆低导热系数的陶瓷涂层[9],但性质稳定的陶瓷涂层价格较为昂贵,所以该技术在实际使用中还有待进一步研究。以喷油模式1为例,用缸内燃烧过程的最高温度代表热力循环的热源温度,对热源温度与热效率的变化关系进行分析。

图10a示出了最高燃烧温度对热效率的影响。Tmax从1 800K增至2 400K,假定此过程中燃烧初始温度和环境温度保持不变,可得到其卡诺效率ηcarnot的变化:

ηcarnot=1-T0/Tmax。

(18)

这个过程中ηcarnot从84.21%增至89.28%。而卡诺循环具有其局限性,ηcarnot只有当热机循环过程进行得无限缓慢且实现可逆时才可达到,此情况下功率输出为零。CA效率用来考虑卡诺循环热机工作在有限时间内的情况,其可定义为根据内可逆假设得出卡诺热机最大功率输出下的效率,以ηC,A表示[10]:

(19)

这个过程中ηC,A的变化范围为60.26%~67.26%。

相应地此过程中燃烧的不可逆损失从20.17%降至17.23%。而原机的指示热效率为44.56%,指示热效率与ηC,A的差值大致为燃烧过程的不可逆损失。图10b示出了在Tmax的变化过程中,热效率和不可逆损失的变化幅度,ηcarnot提升了5.00%,ηC,A提升了9.77%,燃烧过程不可逆程度降低了17.23%。

图10 最高燃烧温度对热效率的影响

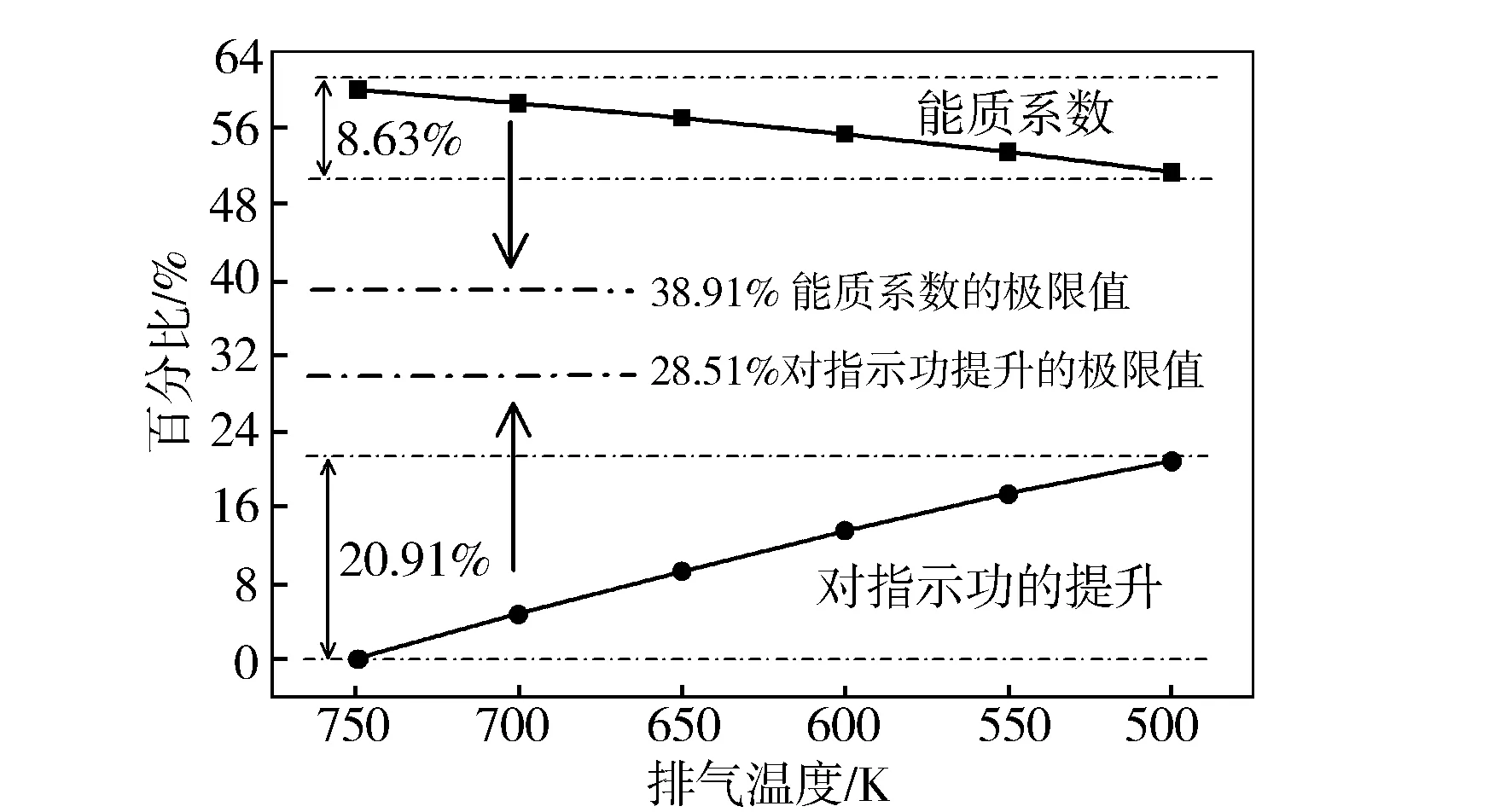

由前文讨论结果,排气中流失了大量的能量,排气能量主要由余热能、余压能和余动能组成,这3部分能量的主要影响因素分别是排气温度、排气背压和排气速度。余热能在其中占比最高,而排气背压和排气速度主要受发动机转速的影响[11],与喷油模式关系较小,因此以下以排气温度为切入点,分析余热能的回收对性能的影响。

实际情况下,一定温度的余热资源无法全部被利用,剩余的余热排放于环境中仍会造成一定程度的不可逆损失。若将排气温度由T1降为T2,可回收的热能为

ΔQ=mexcp,ex(T1-T2)。

(20)

将这部分来自温差的热能充分利用,则所减少的不可逆损失(回收的热量可用能)为

(21)

根据式(21),将ΔE/ΔQ定义为热量的热质系数,表示热量最大可转化为功的效率,将能源所具有的可用能和含有的总能量联系起来,可认为是热量最大转化为功的效率。

以喷油模式1为例,排气温度是750K左右,若将其中的一部分热能充分回收利用,会造成排气温度的降低。图11的横轴是降低后的排气温度,该温度越低,表示余热能回收的量越大,而纵轴给出了排气中余热能和其中的可用能的回收数值,由图可见,随着排气温度的降低,余热能回收和可用能回收均呈线性增大的趋势。由图12可见,随着排温的降低,能质系数随之降低,即排气余热能中可用能的占比降低,若通过利用排气的余热能,将这250K的温差充分利用,排气余热能中的可用能比例可达33.58%,这部分可用能转化为动力输出,可提升指示功20.91%。最理想情况下,将排气温度从750K降至环境温度300K,对此部分的排气余热能全部进行回收利用,此部分的可用能可提升指示功28.51%,相应地此时能质系数为38.91%。

图11 排气温度对余热能回收的影响

图12 排气温度对能质系数的影响

相对于提升燃烧温度,利用排气余热能在技术的实现上更贴近实际,在回收的效益上也更加显著,是未来内燃机技术发展的一个途径。

4 结论

a) 燃烧过程中,油气混合和温差传热等会造成不可逆损失,损失约20%的可用能,在相同工况下,对于不同的喷油模式,可用能分布差异主要体现在排气损失和其他部分损失;

b) 预喷参数和后喷参数对热量分布影响较小,而喷油压力和主喷正时的影响较为明显;随着喷油压力的增大或主喷正时的提前,燃烧不可逆程度降低,排气可用能损失减少,指示功输出增大,热力循环的热效率得以提升;

c) 提升缸内燃烧温度,增大内燃机热力循环的冷热源温差,是减少燃烧过程不可逆损失的重要途径,若最高燃烧温度从1 800K提升至2 400K,燃烧不可逆程度降低17.23%;

d) 冷却水余热回收的潜力和收益较小,排气中流失的可用能回收的价值较大,若排气温度从750K降至500K,将这250K的温差充分利用,可提升指示功20.91%。

[1] 裴玉成.喷油规律对柴油机排放性能的影响研究[D].哈尔滨:哈尔滨工程大学,2013.

[2] 玄铁民,何志霞,蒋兆晨,等.喷油策略对柴油机燃烧噪声及排放影响的模拟研究[J].车用发动机,2012(5):66-70.

[3] 朱伟胜.预喷和后喷对柴油机燃烧及排放影响的模拟研究[D].北京:北京交通大学,2009.

[4] 华自强,张忠进.工程热力学[M].北京:高等教育出版社,2000.

[5]GhazikhaniM,HatamiM.ExergyrecoveryfromtheexhaustcoolinginaDIdieselengineforBSFCreductionpurposes[J].Energy,2014,65:44-51.

[6]TaghavifarH,KhalilaryaS.NumericalenergeticandexergeticanalysisofCIdieselengineperformancefordifferentfuelsofhydrogen,dimethylether,anddieselundervariousenginespeeds[J].InternationalJournalofHydrogenEnergy,2014,39(17):9515-9526.

[7] 吕锋,俞小莉,张宇,等.车用柴油机节能潜力的能质分析方法与试验研究[J].内燃机工程,2012,33(1):61-66.

[8]MuammerO,DeryaBO.Experimentalstudyonenergyandexergyanalysesofadieselengineperformedwithmultipleinjectionstrategies:Effectofpre-injectiontiming[J].AppliedThermalEngineering,2013,53:21-30.

[9] 李骏.汽车发动机节能减排先进技术[M].北京:北京理工大学出版社,2011.

[10]CurzonFL,AhlbornB.Efficiencyofacarnotengineatmaximumpoweroutput[J].AmericanJournalofPhysics,1975,43(1):22-24.

[11] 王利伟.基于排气能量回收利用的车用发动机排气特性研究[D].重庆:重庆交通大学,2013.

[编辑: 姜晓博]

Experimental Investigation on Exergy Analysis of Diesel Engine under Different Injection Modes

YU Shuhai1,2, MA Xingxing1,2, LIU Rui1,2, WANG Chong1,2, CUI Yabin1,2, SONG Dongxian1,2, GAO Dingwei1,2

(1. Technical Center, Great Wall Motor Co., Ltd., Baoding 071000, China; 2. Hebei Automobile Engineering Technology & Research Center, Baoding 071000, China)

The released heat and exergy distribution of in-cylinder combustion were calculated and compared through the bench test method based on the thermodynamic analysis of a 0.5 L single cylinder diesel engine. The effects of injection related parameters on thermal equilibrium were further analyzed and the solution to improve thermal efficiency and reduce irreversible loss was provided. The results show that the irreversible loss of combustion between different injection modes has little difference except for the loss of exhaust and other parts. The pre-injection and post-injection parameters have little influence on thermal distribution, but the injection pressure and main injection timing have the opposite result. With the increase of injection pressure or the advance of main injection timing, the irreversible loss of combustion process and exhaust gas exergy loss decrease and thermal efficiency improve. As for the recovery of waste heat, the exhaust has such a great potential that the engine performance can improve significantly. The indicated power will improve by 20.91% when the recovered energy of exhaust temperature decreases from 750 to 500 K, achieving the goal of power output and fuel economy improvement.

diesel engine; thermal equilibrium; waste heat utilization; irreversible loss

2016-05-23;

2016-10-17

于书海(1986—),男,博士,主要研究方向为发动机性能开发;yushuhai@tju.edu.cn。

10.3969/j.issn.1001-2222.2017.01.014

TK421

B

1001-2222(2017)01-0075-08