增压器压气机叶轮在高原环境下的失效分析与改进

张继忠, 武爱军, 胡力峰, 王林起, 裴伟, 闫瑞乾, 庄丽

(1. 中国北方发动机研究所柴油机增压技术重点实验室, 天津 300400;2. 中国北方通用动力集团有限公司, 天津 300400)

增压器压气机叶轮在高原环境下的失效分析与改进

张继忠1, 武爱军1, 胡力峰1, 王林起2, 裴伟1, 闫瑞乾1, 庄丽1

(1. 中国北方发动机研究所柴油机增压技术重点实验室, 天津 300400;2. 中国北方通用动力集团有限公司, 天津 300400)

针对高原环境下增压器超速引起的压气机叶片断裂的问题,介绍了故障定位、故障分析、故障再现以及改进等处理全过程。从增压器工作载荷谱入手,分析了叶轮的应力分布、叶片模态变化,确定了叶片不同部位的失效模式。从降低转速、提高叶片固有频率和提高出口处叶片的抗疲劳强度三方面优化了压气机叶轮,通过故障再现的对比性试验、性能对比试验等验证,结果表明,改进后的增压器最高许用转速提高10%,满足了发动机变海拔的使用要求。

压气机; 叶轮; 高原环境; 失效分析

增压技术是内燃机发展过程中的里程碑技术,它可以有效地改善缸内燃烧,提高动力性,对内燃机实现节能减排具有十分重要的意义[1]。在高原环境下,废气增压器会因自适应能力而提高转速,从而使发动机在单位时间内获得更多的进气量[2],因此,带有废气涡轮增压的内燃机具有一定程度的功率恢复能力,但同时也给增压器带来了很多可靠性隐患。

增压器超速运行,压气机叶轮可能会出现以下3种失效模式:一是叶轮承受的机械应力随转速呈平方关系急剧增加,当超过材料的极限值时叶轮飞散[3];二是在载荷没有达到材料极限值情况下,叶轮长时间承受高应力或大幅度交变应力作用,会产生疲劳破坏[4];三是转速上升导致作用在叶片上周期性变化的激振力及其频率增加,当激振力频率与叶片固有频率相等或成整数倍时,叶片就会发生共振,很快产生疲劳裂纹并断裂[5]。

本研究通过压气机叶轮叶片断裂故障处理的一个典型案例,分析增压器在高原和平原的工作载荷剖面,利用Campbell图、局部应力应变、疲劳损伤累积理论等方法,分析叶片断裂的机理,找到了失效原因,并根据叶轮关键参数变化规律和相互影响关系对叶轮进行改进,改进后的压气机叶轮满足了增压器高原环境下的使用要求。

1 故障分析与定位

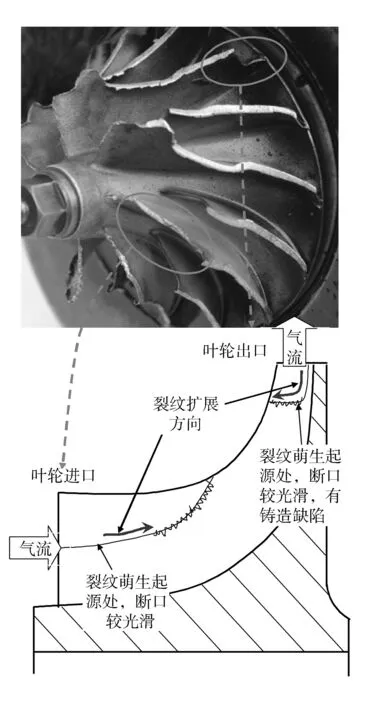

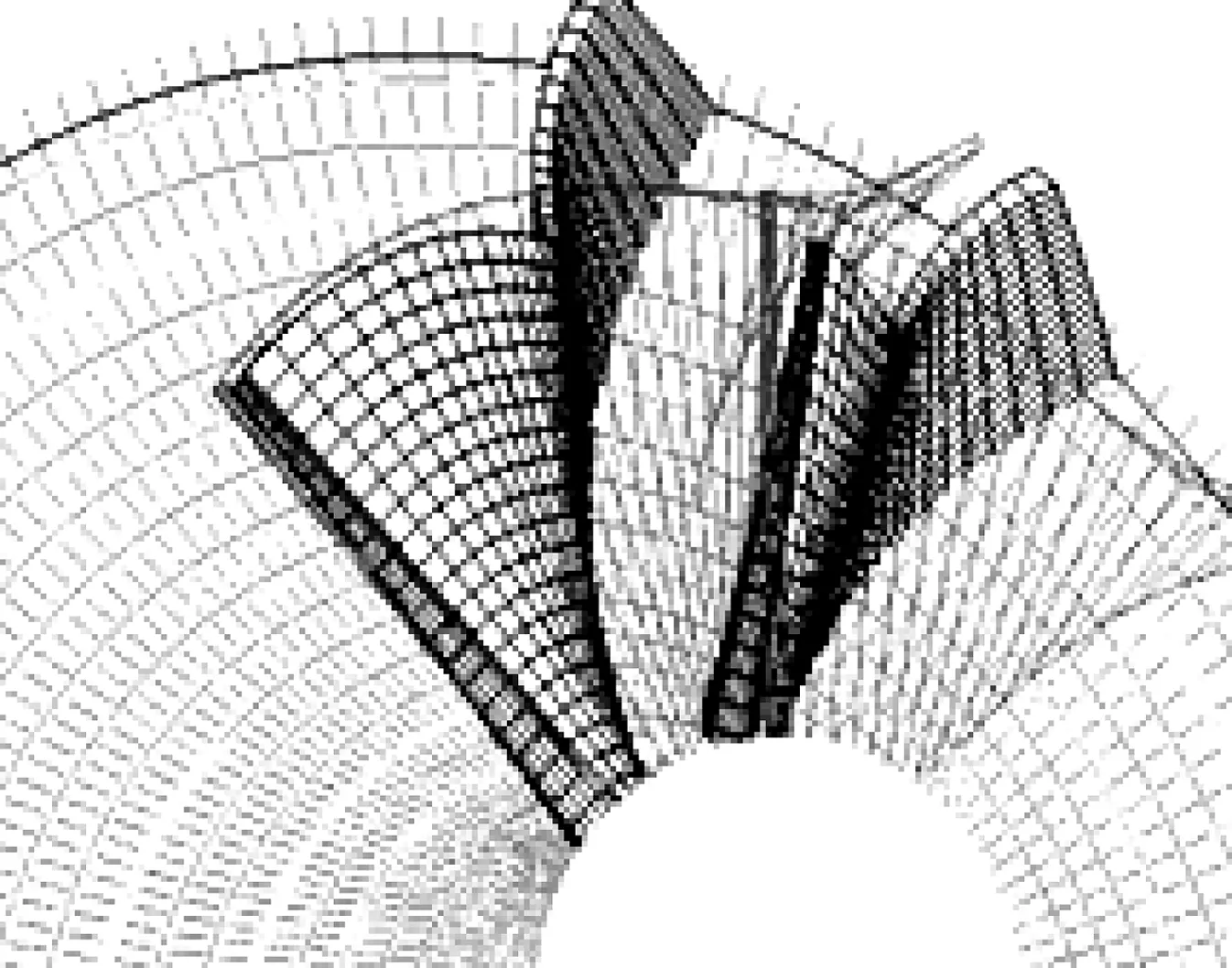

某款废气涡轮增压柴油机完成平原环境耐久考核后,在高原环境试车试验中,先后有3台增压器出现故障,每台增压器的工作时间在600~700 h,其中高原环境运行时间占总运行时间的11%~15%。故障模式均为压气机叶轮叶片断裂,其中损坏最为严重的增压器总运行时间为641 h,高原运行100 h。如图1所示,叶轮进口有一处叶片断裂,出口有2处叶片断裂,由于轴系失稳,其余叶片与蜗壳相蹭。增压器压气机上游的零部件均完好,排除了进异物的可能。

对叶轮进口和出口两处断裂部位进行了金相组织检查,叶轮进口处的叶片断裂基本沿叶片一阶固有频率的节线方向,裂纹起源处在叶轮进口处,较光滑,沿叶轮出口方向扩展,裂纹出口的断面较为粗糙,属瞬时断裂;分析叶轮出口处的断层,发现断裂起源发生在叶轮出口处,逐渐向叶轮进口延伸,折转约90°后断裂,裂纹起源处较光滑,断口隐约可见疲劳贝纹线,属疲劳断裂,折转90°后断面粗糙,属瞬时断裂。

图1 压气机叶轮损坏部位示意

2 柴油机及增压器的运行工况分析

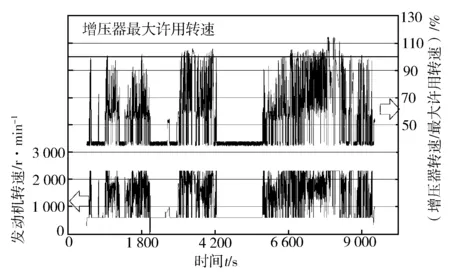

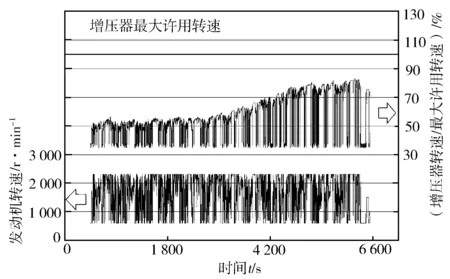

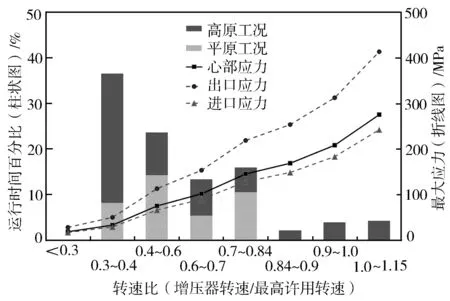

通过提取故障柴油机的ECU记录,分析当时运行参数,提取增压器的转速变化。由于存储容量原因,ECU只记录了故障前2.5 h左右的数据,经过分析得到增压器损坏前9 400 s左右的发动机转速和增压器转速数据(见图2)。柴油机在平原环境下没有发生增压器损坏情况,为了对比分析的需要,随机抽取1台样车在平原环境下运行的柴油机ECU数据,得到6 000 s时的发动机转速和增压器转速数据(见图3)。通过对比分析发现,在平原环境下,增压器实际运行的最高转速仅达到了最高许用转速的84%(标定转速的95%),而在高原环境下达到最高许用转速的115%。

由于没有完整的增压器在寿命周期内的转速变化数据,只能利用现有数据,近似得到压气机叶轮的载荷谱。将图2高原运行工况作为一个工况循环,时长2.5 h;将图3的平原运行工况作为一个工况循环,时长1.67 h。故障增压器在高原和平原工况条件下累计运行了641 h,按最保守情况的估计,该增压器共经历了324个平原工况循环和40个高原工况循环。

图2 高原环境下柴油机及增压器的转速变化

图3 平原环境下柴油机及增压器的转速变化

3 叶轮不同失效部位的计算与分析

3.1 压气机叶轮离心应力的分布

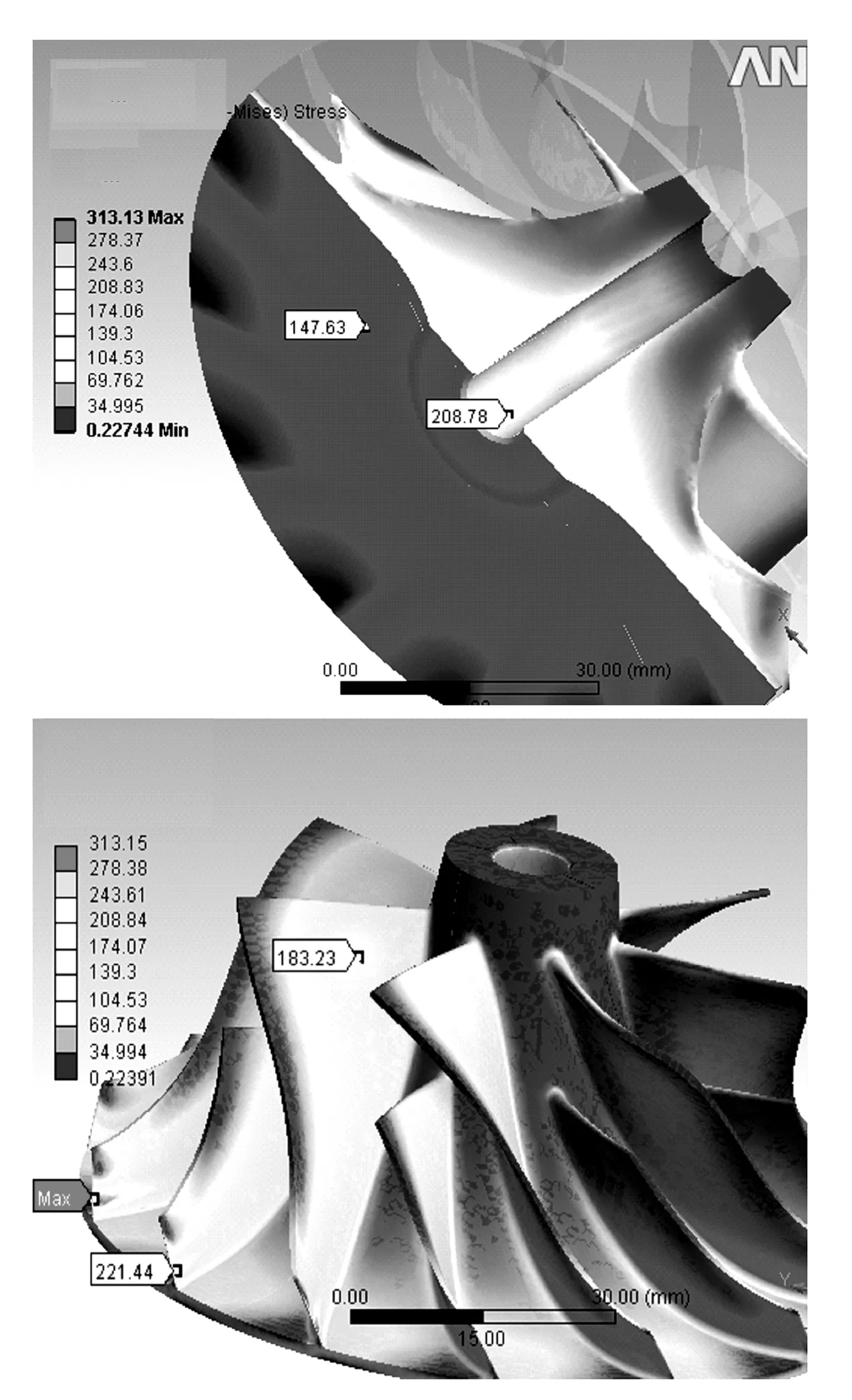

车用发动机增压器离心载荷对压气机叶轮应力的影响最大,是决定压气机叶轮应力的主要因素[6]。图4示出了压气机叶轮在最高许用转速下的静强度计算结果,最大离心应力主要集中在叶轮长叶片出口的叶根部位,恰好是叶轮出口的叶片断裂位置,应力值为313 MPa,已经接近材料的屈服极限。而在其他部位,应力值均低于材料的屈服极限。如心部应力值为208 MPa左右,叶轮进口处叶片节线附近的应力值约为183 MPa。

按照应力和转速的平方成正比的对应关系,推算出叶轮在不同转速下的应力值,得到压气机叶轮应力载荷谱。图5示出了不同转速区间下压气机叶轮不同部位的应力分布。在平原工况下,增压器大部分运行时间集中在0.3~0.84倍最高许用转速区间内;在高原工况下,叶轮超速,叶轮出口叶片根部的应力已达到材料的屈服极限,但累计运行时间很短,仅占总运行时间的4.27%,且不是持续运行。根据表1低周疲劳性能数据[7]判断,叶片不会发生瞬时断裂。同时该增压器设计定型时,通过了一定样本量的增压器超速破坏试验,按照试验要求,增压器破坏转速必须大于1.4倍的标定转速[8],即必须大于该增压器最高许用转速的123.5%。因此,可以确定叶轮短时间在115%的最高许用转速下运行是安全的,不会发生瞬时破坏。

图4 最高许用转速下的叶轮应力分布

图5 不同转速区间压气机叶轮关键部位的应力分布

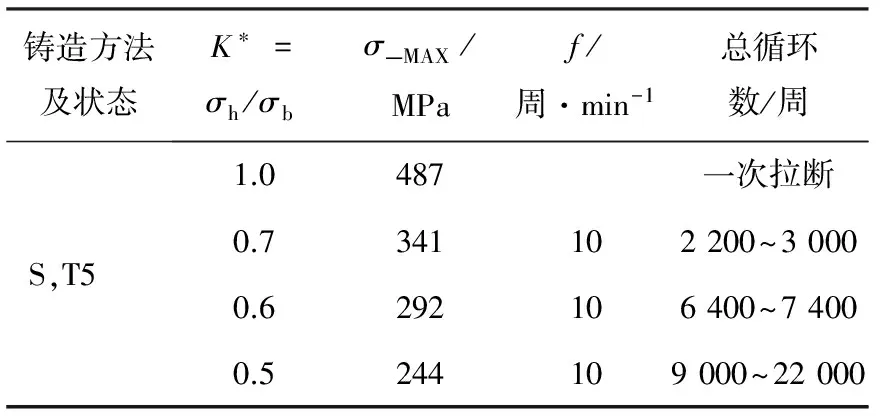

铸造方法及状态K∗=σh/σbσ_MAX/MPaf/周·min-1总循环数/周S,T51.0487一次拉断0.7341102200~30000.6292106400~74000.5244109000~22000

3.2 叶片的模态计算和激振响应分析

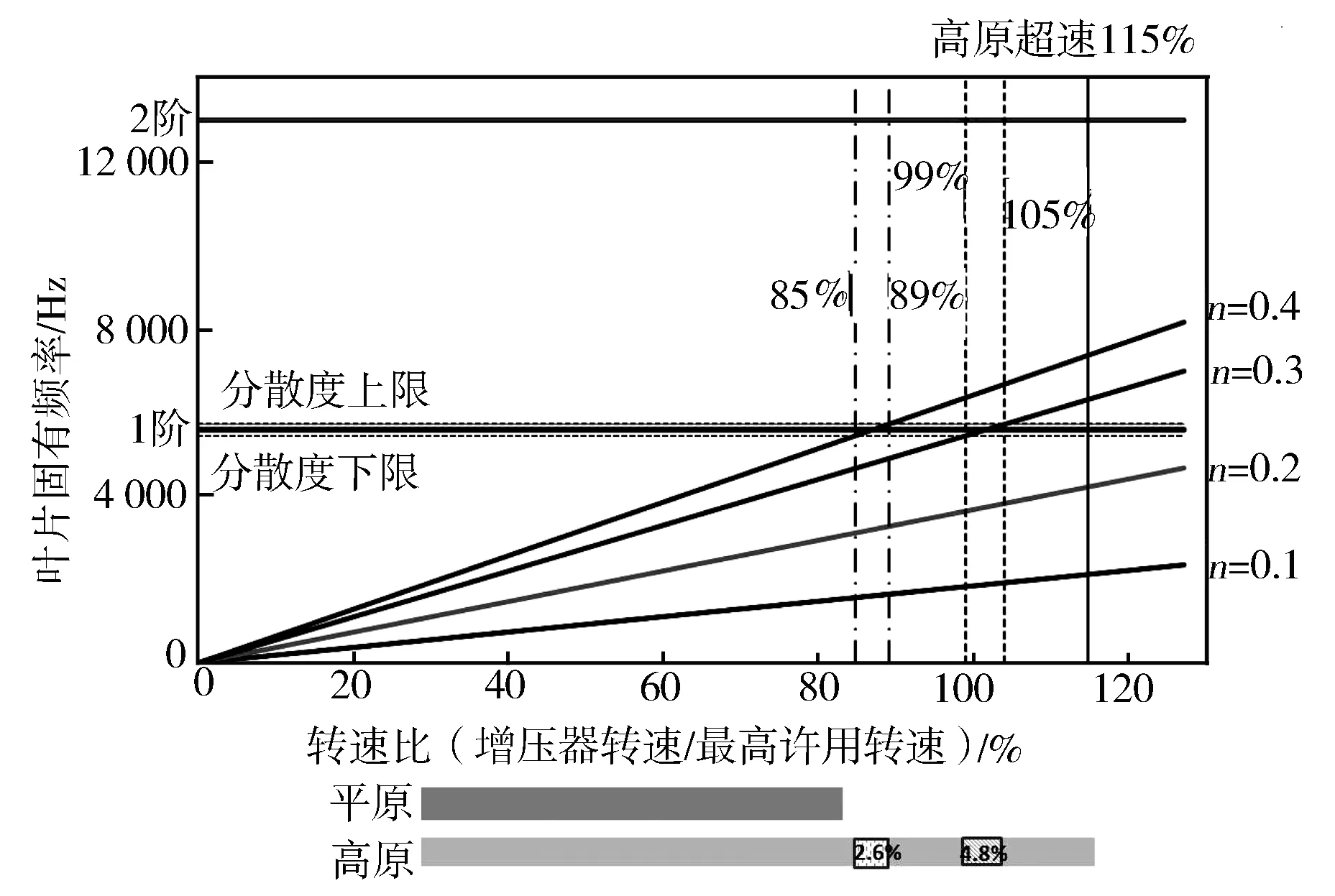

引起叶片振动的原因主要是叶片受到周期性气流激振力[9],而作用在增压器压气机叶轮的激振力主要起因是叶轮上下游结构不对称,造成叶轮通道内部流动周向不对称,引起叶片振动。清华大学郑新前、杨明洋等研究了压气机叶轮内部周期非对称现象[10],此非对称结构会对高速旋转的叶片施加周期性激振力,对于采用无叶扩压器的压气机叶轮,由于蜗舌引起的低频激振力频率一般取4阶以下,工作转速与叶轮一阶固有频率应避开3~4阶以下的激励[11],由此,压气机叶轮倍频比(一阶固有频率与转速之比)应大于3.5[3]。

分析叶片的激振响应,首先必须获得叶片的固有频率。从同批次增压器产品中抽取3只叶轮样件,测量叶片的固有频率,测量值在5 212~5 350 Hz之间,平均值为5 290 Hz。通过模态计算可以获得叶片前3阶固有频率,其中一阶固有频率为5 404 Hz,与实测平均值相差2.2%,可以认为计算结果正确,其他阶次模态计算结果可用。

图6示出了增压器在试车期间转速与叶片激振响应的变化情况,可以看出由于叶片固有频率具有一定的分散度,造成叶片共振的转速不是一个点,而是一个转速区域,固有频率的分散度越大,引起共振的转速区域也越大。分析发现,增压器在平原工况下,转速在最高许用转速的84%以下,避开了叶片3阶和4阶激励共振区域,叶片不会发生共振现象;在高原工况下,增压器超速,转速比达115%,其中在4阶激励的共振区域内运行时间占了总运行时间的2.6%,在3阶激励的共振区域内运行时间占总运行时间的4.8%。由此,可以确定故障叶轮进口部位的叶片断裂是由叶片一阶固有频率共振造成的。

图6 压气机叶片Campbell图

3.3 叶轮出口处叶片的疲劳计算分析

3台故障增压器的叶轮出口处均出现叶片断裂现象,从叶轮静强度计算结果(见图4)可知,叶轮出口处叶片根部的应力最大,在交变离心载荷的作用下,极可能发生疲劳断裂,需要通过局部应力-应变法对叶轮出口部位进行进一步分析。

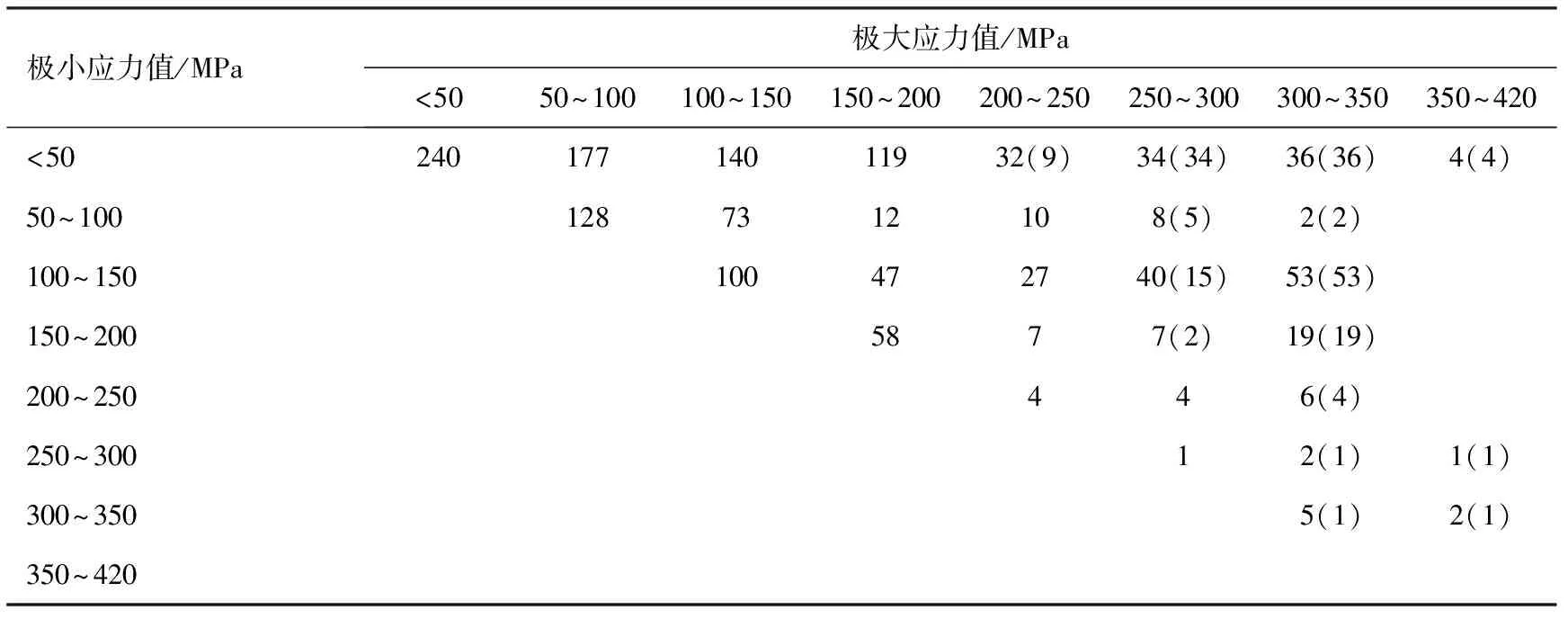

参照文献[12],利用雨流计数法,先从增压器转速变化计算得到叶轮出口处叶片的应力载荷谱,将实际的随机载荷历程简化为全循环和半循环等不同类型循环的载荷谱,把应力值分成几个区间,统计出每个区间内频次和整个循环数。

表2给出了增压器在一个工况循环(包括高原和平原)下,叶片的经历载荷循环次数和8个应力载荷区间的频次分布。在一个工况循环下,叶片共经历1 398次应力载荷循环,其中叶片经历了极小值到极大值的应力载荷循环4次,此过程为发动机高原工况下的急加速过程,增压器转速变化非常大,对压气机叶片的损伤很大。表中括号内数值是利用Goodman图判断超出疲劳极限的应力循环次数,共有188个,频次分布大部分集中在表的右上区域,接近于启动-停车的载荷循环,交变载荷幅值越大,叶片疲劳断裂的可能性越大。

表2 叶轮出口部位叶片应力载荷谱

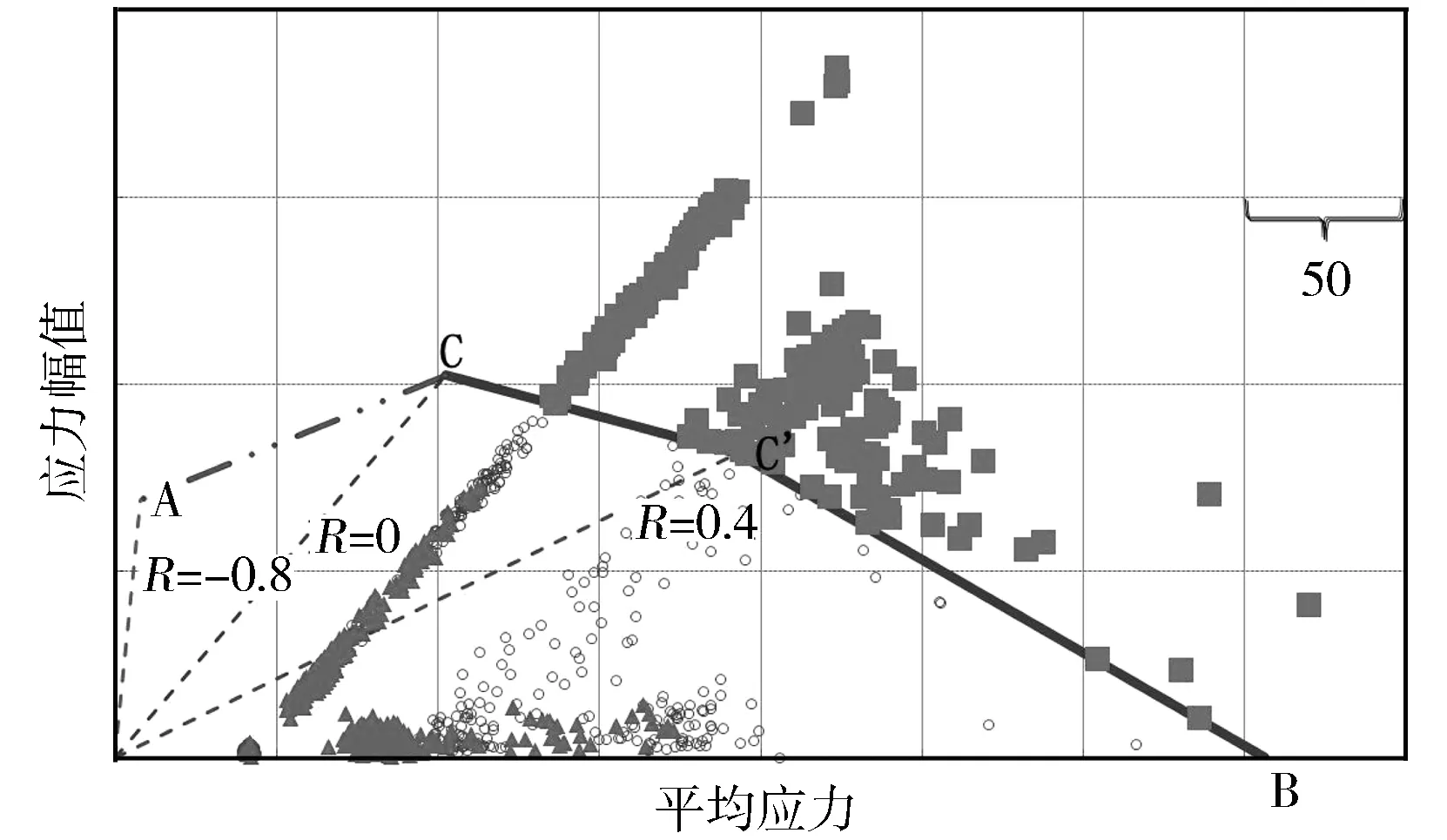

图7示出压气机叶轮材料的疲劳极限图(Goodman图)。三角形标记点为平原环境下的应力载荷,其应力幅值和平均应力都很低,均在疲劳安全线内部,基本接近无限寿命。圆形标记点和方形标记点为高原环境下应力载荷,其应力幅值和平均应力分布区域较大,其中的188个应力循环(方形标记点)在疲劳安全线外。

图7 压气机叶轮材料的疲劳极限图

由于目前得到的载荷谱中实际应力循环的平均应力不为零,按照式(1)(Goodman线性疲劳公式),以等损伤原则,将非零平均应力的应力循环等效转换为零平均应力的应力循环[13-14]。

(1)

式中:σb为材料的抗拉极限;Sai为第i个循环的应力幅值;Smi为第i个循环的平均应力。

(2)

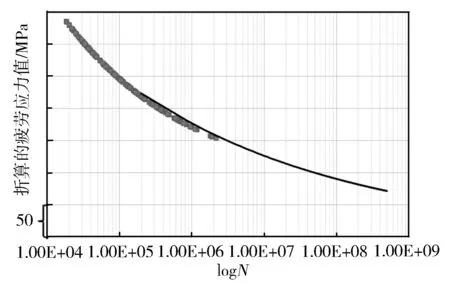

式中:ni为叶轮寿命周期内在第i个等效平均应力的实际循环数;Ni为S-N曲线上对应的循环数,可以根据每一个循环的等效平均应力值,在S-N曲线(见图8)上找到对应的理论循环次数。式(2)表示疲劳损伤累积是材料在各个应力下独立进行的损伤的线性叠加[14],如果累积总损伤量D超过1,说明材料失效。

图8 S-N曲线

按照疲劳损伤累积理论,超出疲劳安全极限的循环数共有188个,这些循环对叶轮出口处叶片产生一定量的损伤;按照式(2),将这些损伤量相加,得到叶片总损伤程度D=2.85,说明分析的危险部位(叶轮出口的叶片)已经超出了疲劳失效的临界值,出口处的叶片会发生疲劳断裂。按照上述载荷数据处理方法,增压器在高原运行100h后损坏,意味着增压器共经历了40个最恶劣的工作载荷后发生故障,比真实的工况更加恶劣。通过式(2)计算,可以确定增压器只要经过6个高原工况循环,叶片总损伤程度D已经达到了1。因此,该计算结果可以作为故障再现试验的依据。

4 压气机叶轮的结构优化设计

通过上述分析可知,超速是此次故障的根本原因,但叶轮进、出口部位的叶片断裂是由不同的影响因素造成的,叶轮进口部位是共振断裂,叶轮出口部位是疲劳断裂。因此,根据这两种情况,从降低转速、提高叶片固有频率和提高出口处叶片的抗疲劳强度三方面入手,优化设计压气机叶轮。

4.1 压气机降转速优化设计

对于结构尺寸相对固定的压气机来讲,转速越高,压比越高[15],要降低转速,必须提高压比,也就是说在达到相同的压比需求下,高压比会使增压器的转速下降,同时还必须保证压气机流量范围和效率基本不变,以满足压气机和发动机的匹配关系,因此压气机降转速优化设计是一个气体流动优化的过程。

压头是表征压气机叶轮压缩空气的能力,压头越高表示压缩能力越强,压比越高[16]。压头Δh可由式(3)描述:

Δh=1-φ2×tgβ2。

(3)

式中:φ2为流量系数;β2为出口后弯角。

陈前台高兴地说:“真的?”想了想,又犹豫了,“范总会不会骂我?”一杭坚定地说:“没事,到时我给他说,是我换的。”陈前台像只燕子一样飞出了办公室。

从式(3)可以看出,减小叶片的出口后弯角β2,可以增加压气机叶轮的压头,提升增压压比。利用CFD仿真对叶型进行优化,叶轮的出口后弯角β2减小了17°,相同压比下,标定转速下降了5.5%左右。图9示出了CFD优化后叶型的变化,实体部分为优化后的叶轮。同时通过叶片对比的模态计算发现,叶型变化造成固有频率增加了约8%。

图9 优化前后的叶型变化

4.2 提高叶片固有频率的优化设计

在叶型固定的情况下,固有频率与叶高、叶片梯形截面锥度及材料有关,式(4)给出了其关系表达式:

(4)

式中:TRi为叶片第i个截面的锥度;h为叶片高度;E为弹性模量;ρ为材料密度。

从式(4)可以看出,叶片的固有频率与叶高的平方成反比,与叶片第i个截面的锥度成正比,而叶片截面的锥度为叶根厚度与叶顶厚度之比[16]。因此,适当降低叶片高度、增加叶片根部厚度都会提高叶片的固有频率,对叶轮通道内部气体流动方向不会有很大影响,但会减小流道内部的喉口面积,使压气机的堵塞流量减小[11]。

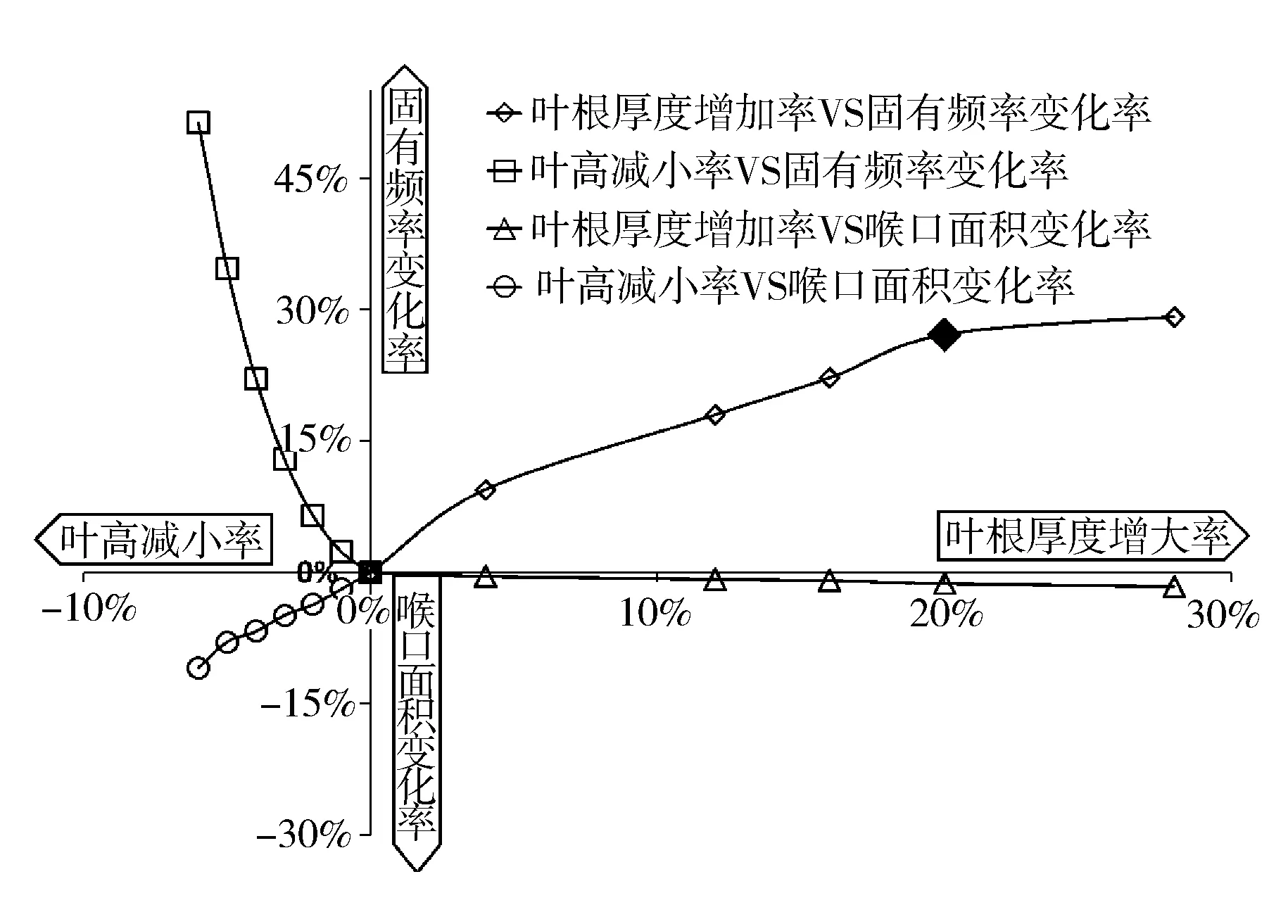

根据上面分析,分别将叶轮进、出口部位的叶高降低0%~7%,根部厚度增加0%~28%,建立DOE正交分析表,通过对叶片的几何造型和模态计算,得到根部厚度、叶片高度相对叶轮喉口面积和固有频率的变化关系。从图10可以看出,降低叶片高度会大幅度提高固有频率,但对喉口面积的影响也非常大,相比较而言,增加叶片根部厚对喉口面积影响不大,固有频率也会得到一定的提升。

图10 叶高、根部厚度对固有频率的影响

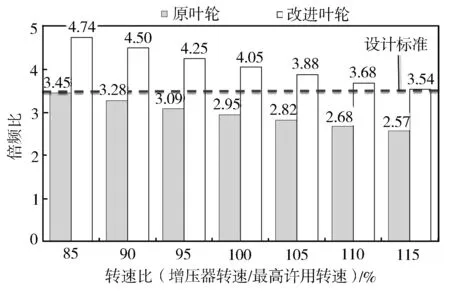

通过优选,确定叶片根部厚度平均增加22%,固有频率提高了27%,喉口面积仅减小了1.28%,加之叶型变化所引起的固有频率的提高量,最终叶片的倍频比提高了37%(见图11),在高原工况下超速达115%时,叶片的倍频比仍大于3.5,满足叶轮模态设计的标准。

图11 改进前后叶片倍频比的比较

4.3 提高叶轮出口处叶片的抗疲劳强度

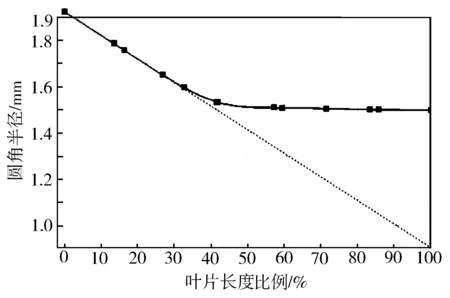

图12示出压气机叶轮根部圆角沿流线方向的分布,横坐标为叶片流线方向,纵坐标为根部圆角值,虚线为原叶轮根部圆角分布,实线为优化后叶轮根部圆角分布。进口处根部圆角半径仍保持2mm,出口处的根部圆角半径由原来的0.9mm增加为1.5mm,同时根部厚度增加了15%,通过有限元计算,此处叶片根部的应力值由原来的313MPa降低为169MPa,抗疲劳强度提升了85.2%。

图12 叶轮出口改进措施的对比

5 对比试验验证

针对改进前后的增压器,分别进行了两类对比性试验。

第一类对比性试验,在增压器试验台架上进行了故障再现的对比试验,评估优化后增压器可靠性提升水平。原增压器在经过2.5~3h的考核后,压气机叶轮出口叶片再次发生断裂,而改进后的增压器持续工作了15h,拆解后无任何异常情况,增压器耐久性至少提高了5倍。

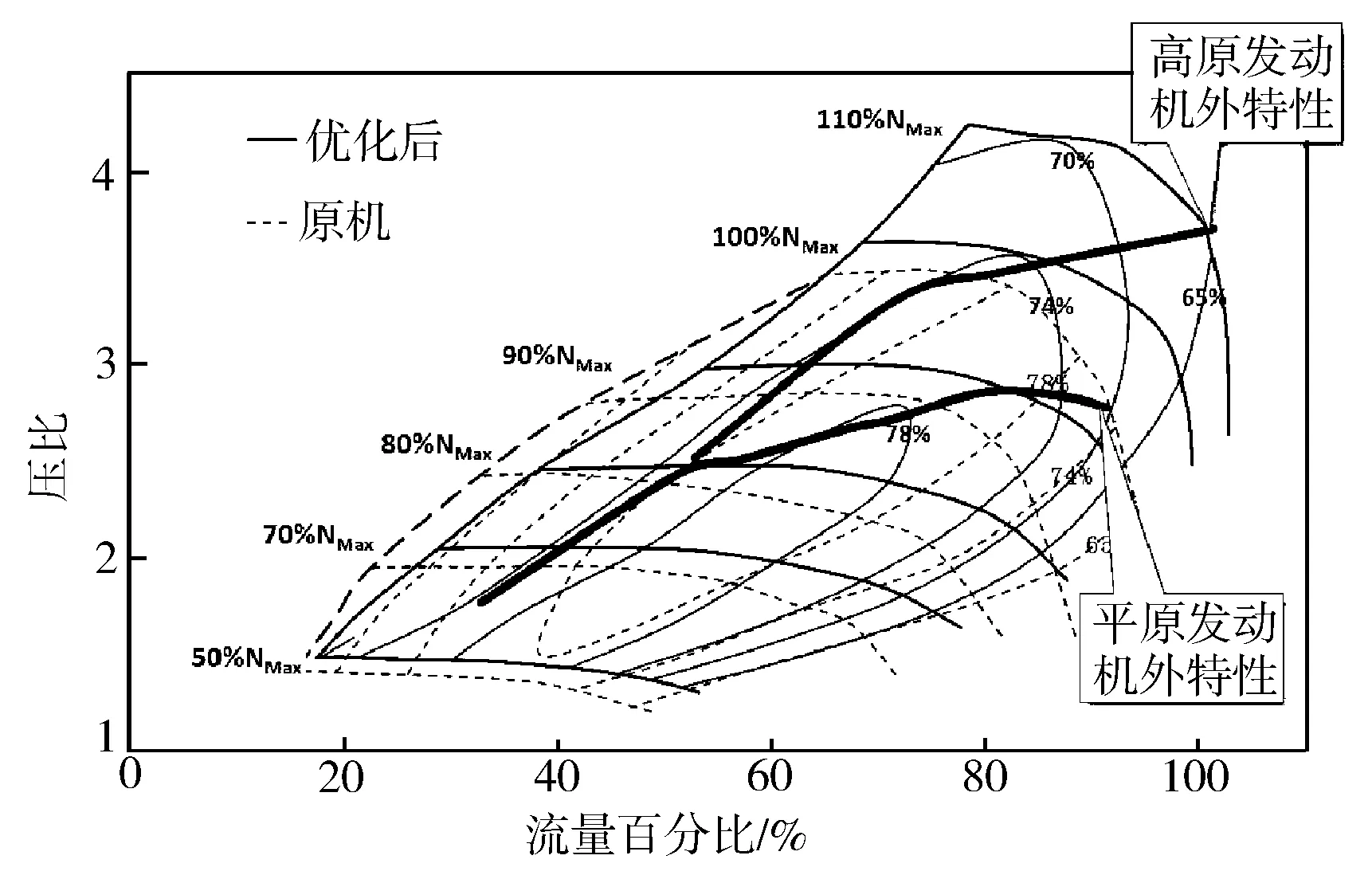

第二类对比性试验,在增压器试验台架进行性能对比试验,评估结构变化对压气机性能的影响。图13示出改进前后增压器和压气机特性对比情况,试验结果表明,相同转速下,压比最大增加了4.2%,即相同压比下,增压器转速最大下降了4 000r/min左右,通过优化设计,增压器的最高许用转速提升了10%。

图13 改进前后的增压器压气机特性对比

同时,对改进前后的增压器在发动机性能试验台架上分别进行了平原和高原环境下的性能匹配试验,对比试验数据可知,改进后增压器能够覆盖平原和高原环境下发动机外特性。

6 结论

a) 增压器转速升高会带来叶片的倍频比下降,工作转速进入叶片的共振区域,叶片发生共振而断裂;同时离心应力的增加使叶轮应力集中部位极易发生疲劳破坏;

b) 在受到几何尺寸限制的前提下,针对两种失效模式,采取减小出口后弯角、增加根部厚度和增大根部圆角三方面措施,可以提高叶片的力学承载能力,但会带来压气机气动性能的下降;

c) 载荷谱是开展疲劳分析和寿命预测的基础,由于其时变性、周期性和随机性,会使零件疲劳破坏故障分析更为复杂和不精确。本案例的载荷谱处理,尤其是高原工况下的数据,只是利用故障前采集的几个小时的数据来近似替代故障增压器压气机叶轮寿命内的载荷谱,具有很大的局限性,从后期的分析结果来看,该假设放大了增压器承受的实际载荷。

[1] 王增全,张继忠,胡力峰,等.节能减排与增压技术[J].柴油机,2013,35:48-51.

[2] 王建昕,帅石金.汽车发动机原理[M].北京:清华大学出版社,2011.

[3] 朱大鑫.涡轮增压与涡轮增压器[M].北京:机械工业出版社,1992.

[4] 王明武.动力机械强度[M].长沙:国防工业出版社,1990.

[5] 丁彦闯,兆文忠.增压器压气机叶片结构/振动一体化优化设计[J].内燃机工程,2009,30(2):78-82.

[6] 王增全,王正.车用涡轮增压器结构可靠性[M].北京:科学出版社,2013.

[7] 中国航空材料手册编辑委员会.中国航空材料手册[M].2版.北京:中国标准出版社,2001.

[8] 上海内燃机研究所.GB/T23341.1—2009 涡轮增压器第一部分:一般技术条件[S].北京:中国标准出版社,2009.

[9]BeirowB,KuhhornA,NipkauJ.OntheinfluenceofStrainGaugeInstrumentationonBladeVibrationsofIntegralBliskCompressorRotorsApplyingaDiscreteModel[J].ProceedingsoftheASMETurboExpo2009,GT2009-59207.

[10]ZHENGXinqian,HuentelerJ,YANGMingyang,etal.Influenceofthevoluteontheflowinacentrifugalcompressorofahigh-pressureratioturbocharger[J].ProceedingsoftheinstitutionofMechanicalEnginesPartA-JournalofPowerandEnergy,2010,224(A8):1157-1169.

[11]CastanierMP,PierreC.ModelingandAnalysisofMistunedBladedDiskVibration:StatusandEmergingDirections[J].JournalofPropulsionandPower, 2006,22(2):384-396.

[12] 郝晋峰,石全,史宪铭,等.机械零件疲劳载荷谱的编制方法研究[J].机械与电子,2009(1):76-78.

[13]GierschT,HonischP,BeirowB,etal.ForcedResponseAnalysisofMistunedRadialInflowTurbines[J].JournalofTurbomachinery,2013,135(3);1559-1570.

[14] 机械设计手册编委会.机械设计手册[M].北京:机械工业出版社,2004.

[15]NicholasC.Baines.FundamentalsofTurbocharging[M].USA:ConceptsETIInc,2005.

[16]DavidJapikse.CentrifugalCompressorDesignandPerformance[M].USA:ConceptsETIInc,1996.

[17] 于世元,王义在,周湘寅.涡轮增压器原理、结构和使用[M].北京:国防工业出版社,1985.

[编辑: 李建新]

Failure Analysis and Improvement of Turbocharger Compressor Impeller under Plateau Condition

ZHANG Jizhong1, WU Aijun1, HU Lifeng1, WANG Linqi2,PEI Wei1, YAN Ruiqian1, ZHUANG Li1

(1. Scinece and Technology on Diesel Engine Turbocharging Laboratory,China North Engine Research Institute, Tianjin 300400, China;2. North General Power Group Co., Ltd., Tianjin 300400, China)

For the fracture problem of impeller blade due to turbocharger overspeed at plateau, the whole process of fault location, fault analysis, fault reproduction and improvement was introduced. Based on the working load spectrum of turbocharger, the stress distribution and the blade mode change of impeller were analyzed and the failure modes for different parts of the blade were determined. Finally, the compressor impeller was optimized by decreasing the rotation speed, increasing the natural frequency of blade and improving the fatigue strength of the impeller exit. The fault reproduction test and the compressor performance test show that the maximum allowable speed of turbocharger increases by 10%, meeting the working requirements desired by the engine for different altitudes.

compressor; impeller; plateau condition; failure analysis

2016-01-26;

2017-02-24

国防科技重点实验室基金(61422120303162212004)

张继忠(1970—),男,研究员,主要研究方向增压技术;dtzjz@163.com。

庄丽(1980—),女,助理研究员,主要研究方向系统调节;lzhuang@nlett.com。

10.3969/j.issn.1001-2222.2017.01.003

TK413.5

B

1001-2222(2017)01-0014-07