高强化柴油机铸铁缸盖承载特性研究

景国玺, 张树勇, 付文清, 许春光, 文洋, 李鹏, 卫军朝

(1. 中国北方发动机研究所(天津), 天津 300400; 2. 中国兵器科学研究院, 北京 100089)

高强化柴油机铸铁缸盖承载特性研究

景国玺1, 张树勇1, 付文清2, 许春光1, 文洋1, 李鹏1, 卫军朝1

(1. 中国北方发动机研究所(天津), 天津 300400; 2. 中国兵器科学研究院, 北京 100089)

研究了某柴油机铸铁缸盖结构温度和应力随时间的变化行为,明确热-机械载荷作用下缸盖的承载规律,为缸盖寿命预测模型建立提供依据。首先建立了缸盖有限元分析模型,利用实测温度和应力数据对模型进行了标定,进而基于该模型计算了标定工况及怠速与标定工况交替变化条件下缸盖温度和应力的变化规律。仿真结果表明:缸盖最高温度和最大热应力出现在鼻梁区域;在工作循环内,缸盖火力面温度波动幅值在30 ℃以内,由此引起的波动热应力相对定常热应力较小,但相对高频气体应力较大,故在火力面高周疲劳校核过程中必须考虑其带来的影响;在怠速和标定转速交替变化工况下,鼻梁区载荷变化最明显,温度与应力呈现反相状态,应力幅值较高,该区域易发生低周疲劳损伤。

柴油机; 气缸盖; 仿真; 承载特性; 温度; 应力

缸盖是发动机中结构最复杂、承受机械载荷和热载荷最严重的部件之一,其承载特性是影响缸盖疲劳强度可靠性的重要因素[1-3]。缸盖不仅承受螺栓预紧力的强约束作用,而且承受交变气体力和热应力的耦合作用,同时由于发动机服役工况范围广且多变,缸盖承载规律极其复杂。研究表明,稳态工况下螺栓预紧力、高频温度载荷与气体力作用易导致缸盖发生高周疲劳失效,失效部位主要出现在水腔隔板、气道壁等区域。Mario Metzger的研究表明,工况大幅波动(如停车—起动—停车工况)易产生低频波动热应力,往往导致火力面鼻梁区发生低周疲劳失效[3]。目前,随着发动机功率密度的不断提升,缸盖承受的热机械负荷增加,疲劳强度是当前设计关注的焦点[4-5],因此,本研究重点探讨了缸盖温度和应力随时间和载荷的变化规律,为缸盖疲劳寿命预测模型建立提供依据,为材料研制提供约束边界。

1 研究思路

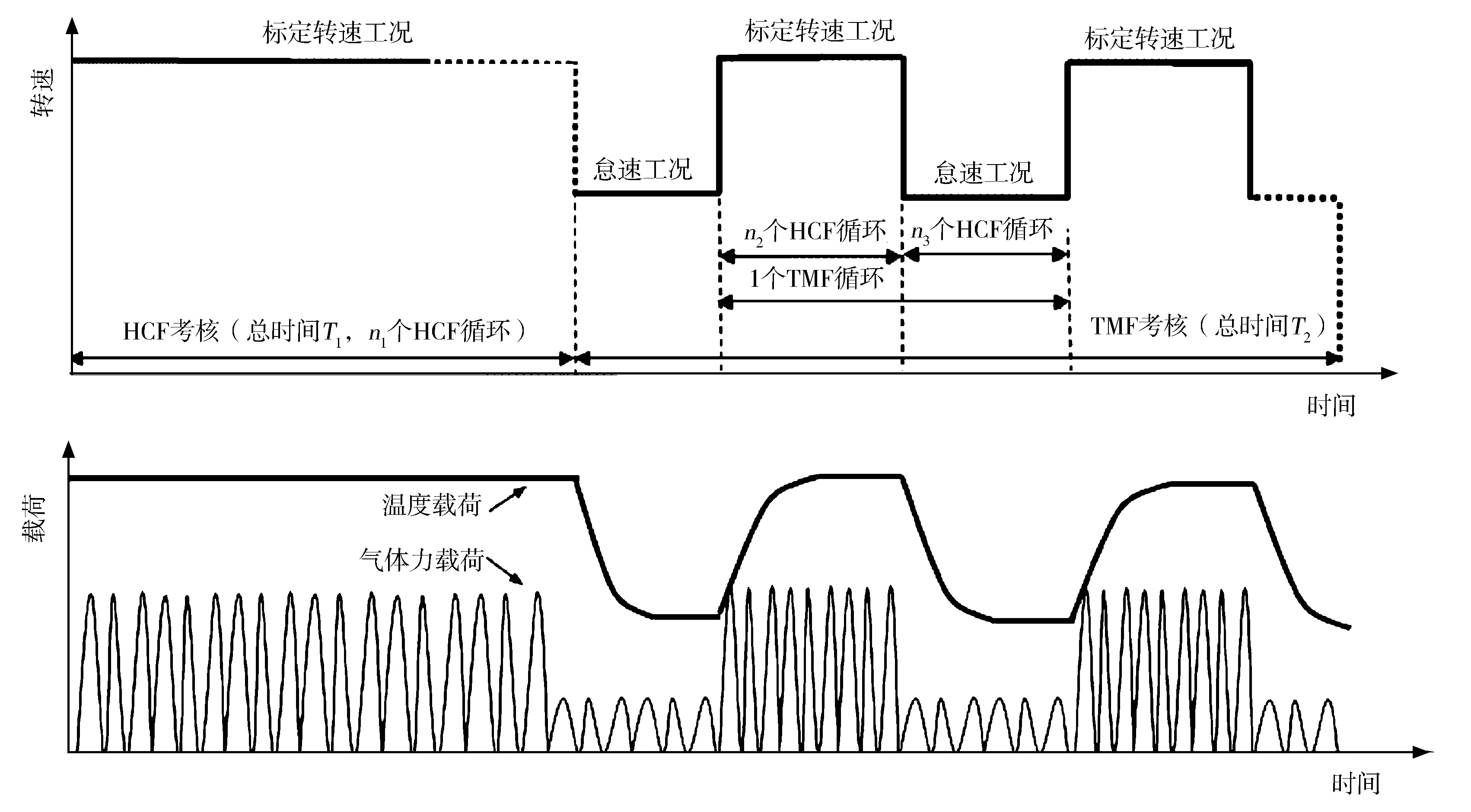

缸盖必须同时满足高周疲劳和低周疲劳的设计要求。高周疲劳强度按照无限寿命设计,低周疲劳寿命与发动机服役工况、服役寿命及用途相关。目前,主要基于发动机台架耐久性试验来考核发动机结构件疲劳特性,图1示出发动机典型台架耐久规范的简化或等效示意,试验工况主要由标定转速稳态工况及怠速与标定交变工况两部分组成,分别考核结构件高周疲劳(HCF)和低周疲劳(LCF)性能。

在图1试验工况下,缸盖主要承受以下作用力。1)预装配应力σf:主要由螺栓预紧力和气门导管过盈引起;2)气体应力σg:主要由缸内高频波动的气体压力引起;3)定常热应力σst:发动机未工作前,结构温度较低且均匀,在高周疲劳考核稳定工况(如标定转速工况)下,结构温度升高,由于热惯性效应温度基本保持不变,由此形成的热应力即为定常热应力,通常该应力已考虑预装配应力σf;4)高频波动热应力σht:在稳态工况一个工作循环内,燃烧室气体温度、压力和换热边界随曲轴转角高频波动,引起缸盖火力面表面温度瞬态波动,并由此产生了高频波动的热应力;5)低频波动热应力σlt:在低周热机疲劳考核工况下,缸盖温度随着工况变化而发生大幅度波动,缸盖处于急剧加热和冷却状态,由此产生了较大的低频热应力。

本研究主要开展以下工作:1)研究标定转速点稳态工况下预装配应力σf、气体应力σg、定常热应力σst和高频波动热应力σht的分布特性和对缸盖综合应力的影响规律;2)研究变工况条件下低频波动热应力σlt、温度随时间的变化关系;3)基于温度和应力分析结果,并结合发动机台架耐久规范进一步构建缸盖疲劳寿命预测模型。

图1 发动机台架疲劳耐久试验考核工况示意

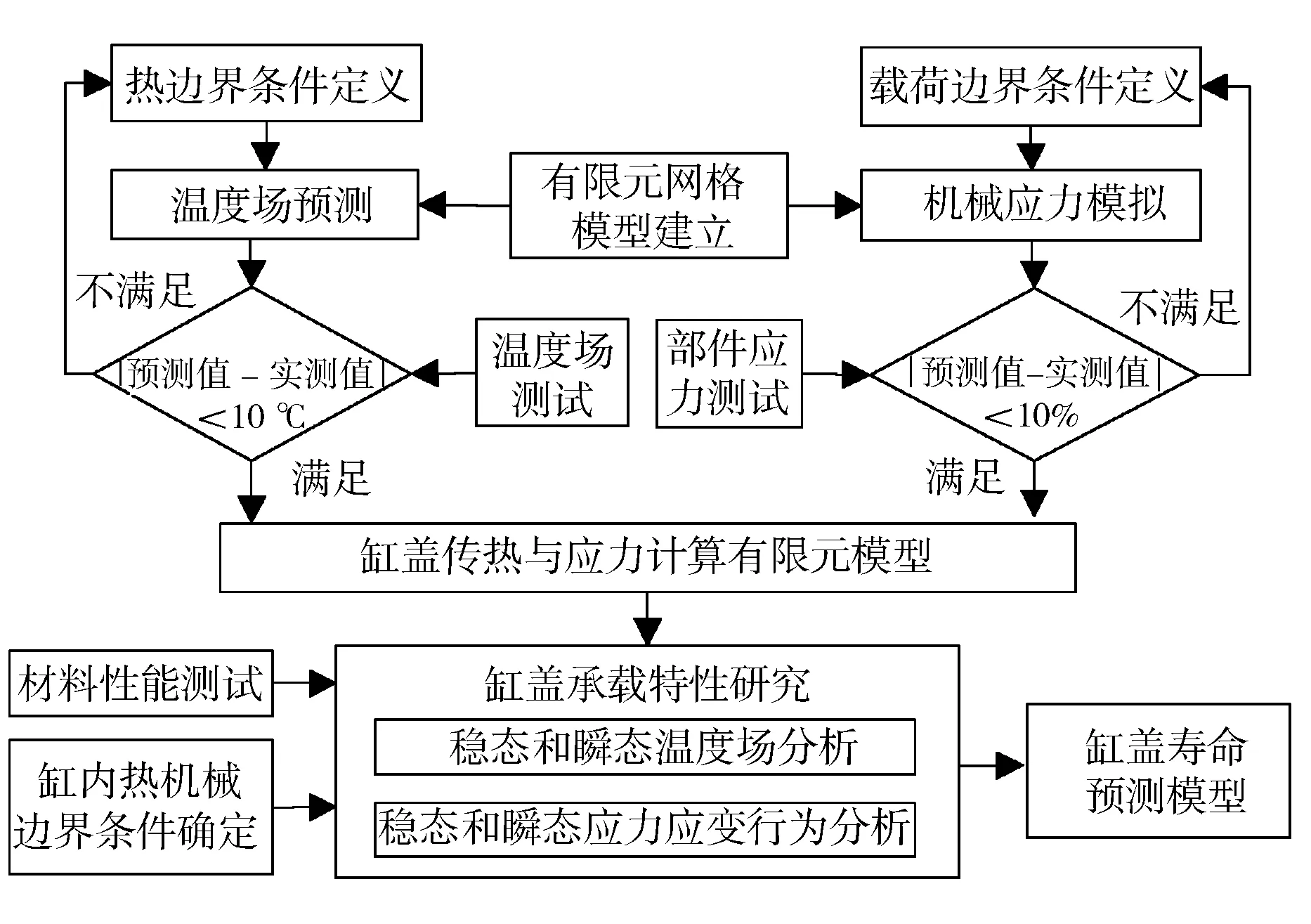

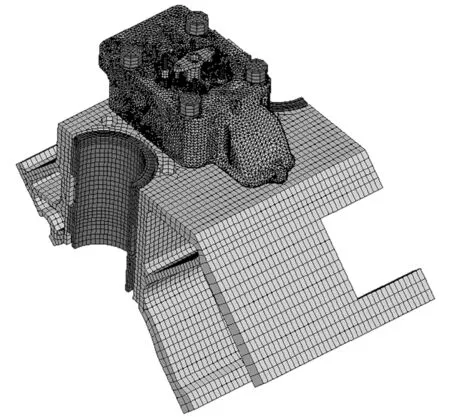

主要研究思路见图2。首先建立缸盖有限元分析模型,利用实测温度和应力数据对模型进行标定,然后基于该模型计算标定转速工况稳态条件下缸盖温度、应力应变行为,在此基础上进一步研究怠速工况与标定工况交替变化条件下缸盖载荷的变化特性。有限元网格模型见图3,有限元模型包括缸盖、进排气门、气门导管、缸盖螺栓、气缸垫和气缸体等部件,其中对缸盖火力面等关键区域进行了网格细化,模型共包含792 653个节点,432 675个单元。

图2 总体研究思路

图3 有限元网格模型

2 缸盖温度变化特性研究

2.1 换热边界条件确定

2.1.1 火力面热边界条件

气缸盖火力面与高温燃气直接接触,换热过程以稳态对流换热为主。本研究基于AVLBOOST软件采用Woshini模型计算得到了一个工作循环中的瞬时传热系数和燃气介质温度曲线,并基于式(2)得到了时间均化的当量传热系数和燃气温度,分别为1 703W/(m2·K)和840 ℃。

,

(1)

(2)

式中:hgm和Tgm分别为时间均化的当量传热系数和燃气温度。

结合4气门燃烧室空间结构,将火力面划分为ININ,EXEX和EXIN3个区域,分别定义换热边界。各区传热系数沿着半径方向的分布规律见图4,图中横坐标为实际位置相对缸径的比值,纵坐标为局部传热系数与当量平均传热系数的比值。其中,ININ区域传热系数最小,EXEX区域传热系数最大,火力面热边界条件满足式(3)要求。最后通过软件编程实现了对火力面网格热边界条件的映射。

图4 火力面热边界条件分布规律

(3)

式中:r为气缸半径;b(r)为半径r处的当量传热系数。

2.1.2 冷却水腔表面热边界

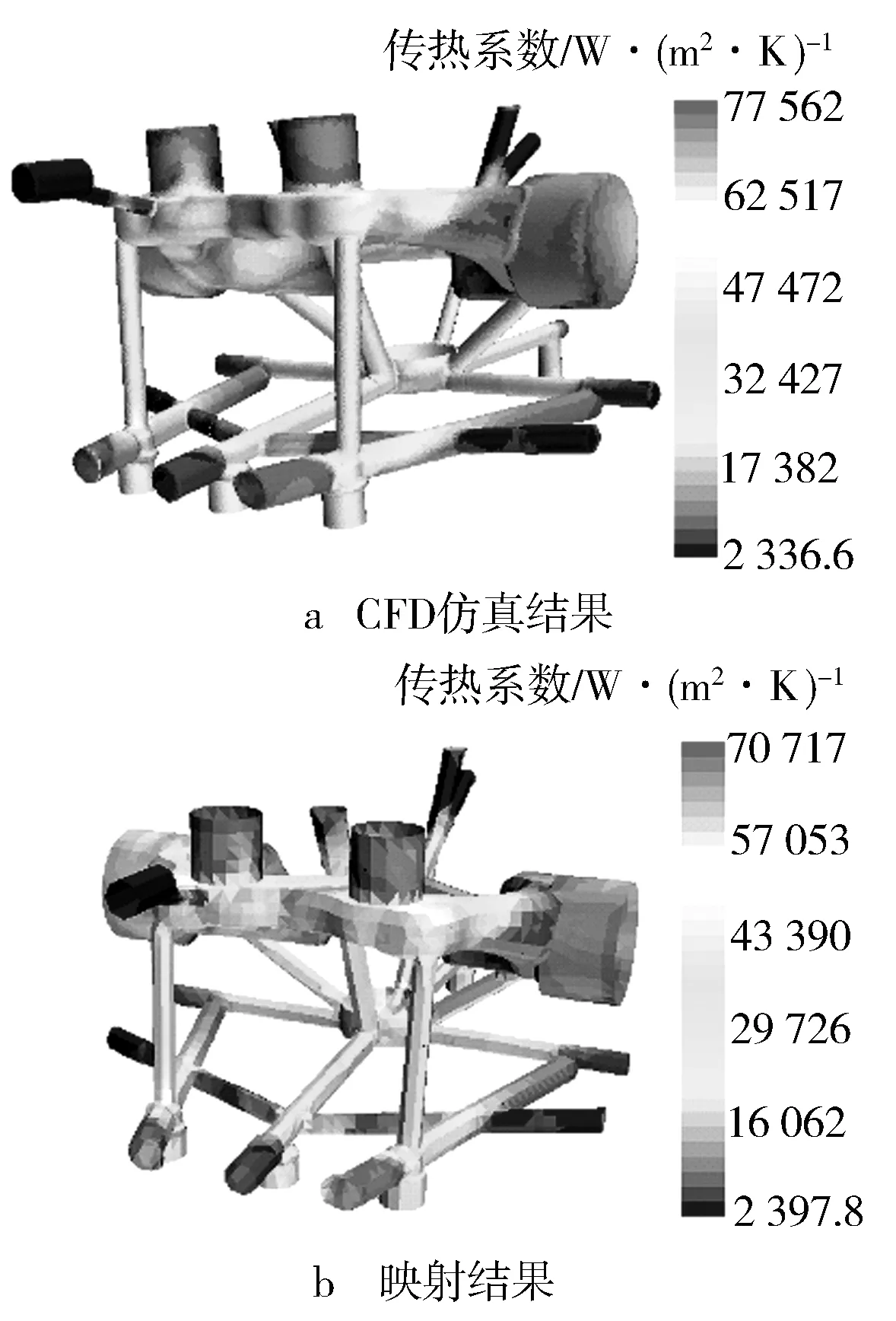

由于该发动机采用并联冷却水腔设计,各气缸和单体式气缸盖采用单独的进出水口,因此仅对单缸冷却水腔进行分析。采用K-e模型对冷却水进行三维流动数值模拟,入口边界采用实测质量流量(0.831 3kg/s),出口压力为100kPa,壁面采用固定壁面边界。通过计算获得了缸体和缸盖冷却水腔表面传热系数,并对有限元网格进行了换热边界映射,其中缸盖冷却水腔映射前后传热系数见图5。

图5 水腔表面传热系数

2.1.3 其他区域热边界条件

进气门与气门座圈之间、排气门与气门座圈之间及气门杆与气门导管之间建立了接触模型,接触面间隙传热系数分别选取为10 000W/(m2·K),5 500W/(m2·K)和400W/(m2·K)[4]。其他区域换热边界采用经验值。

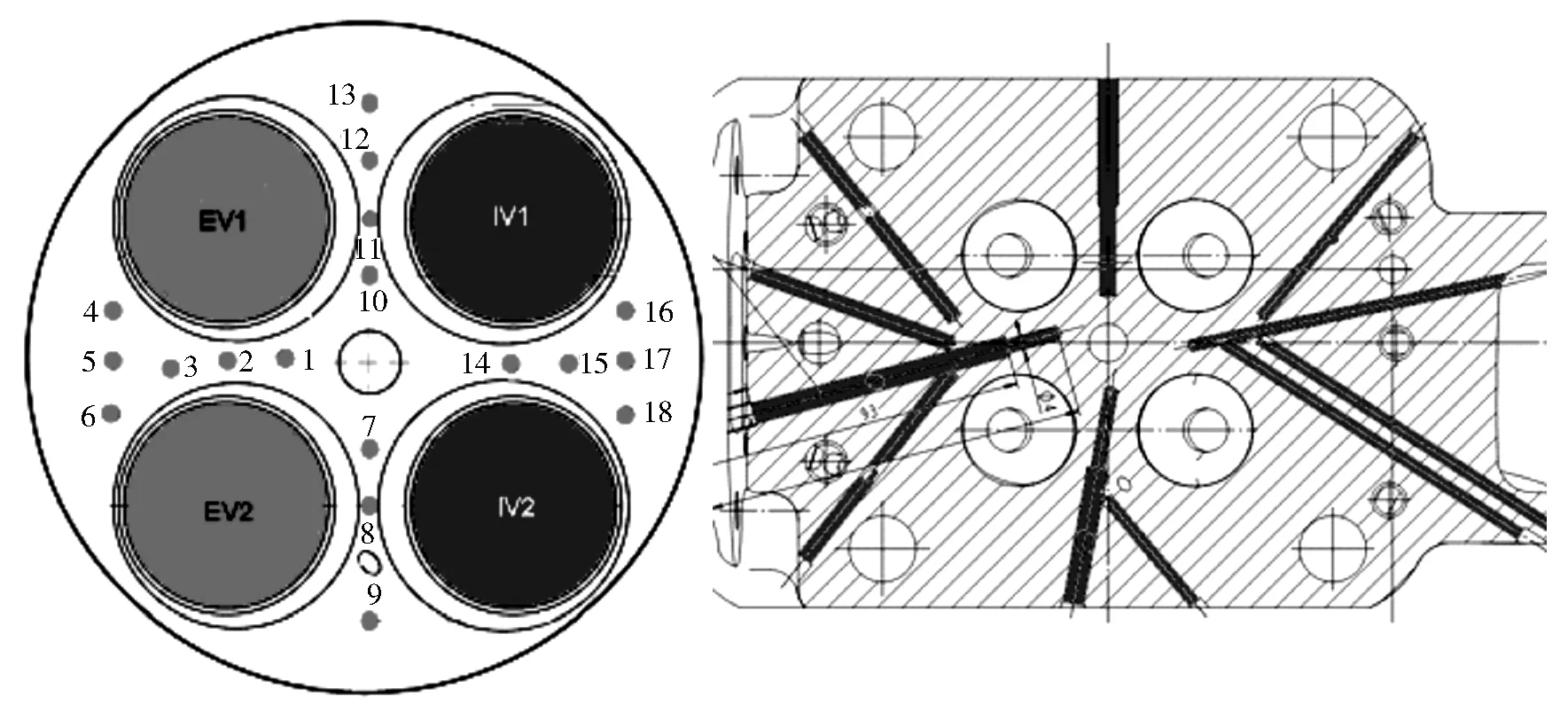

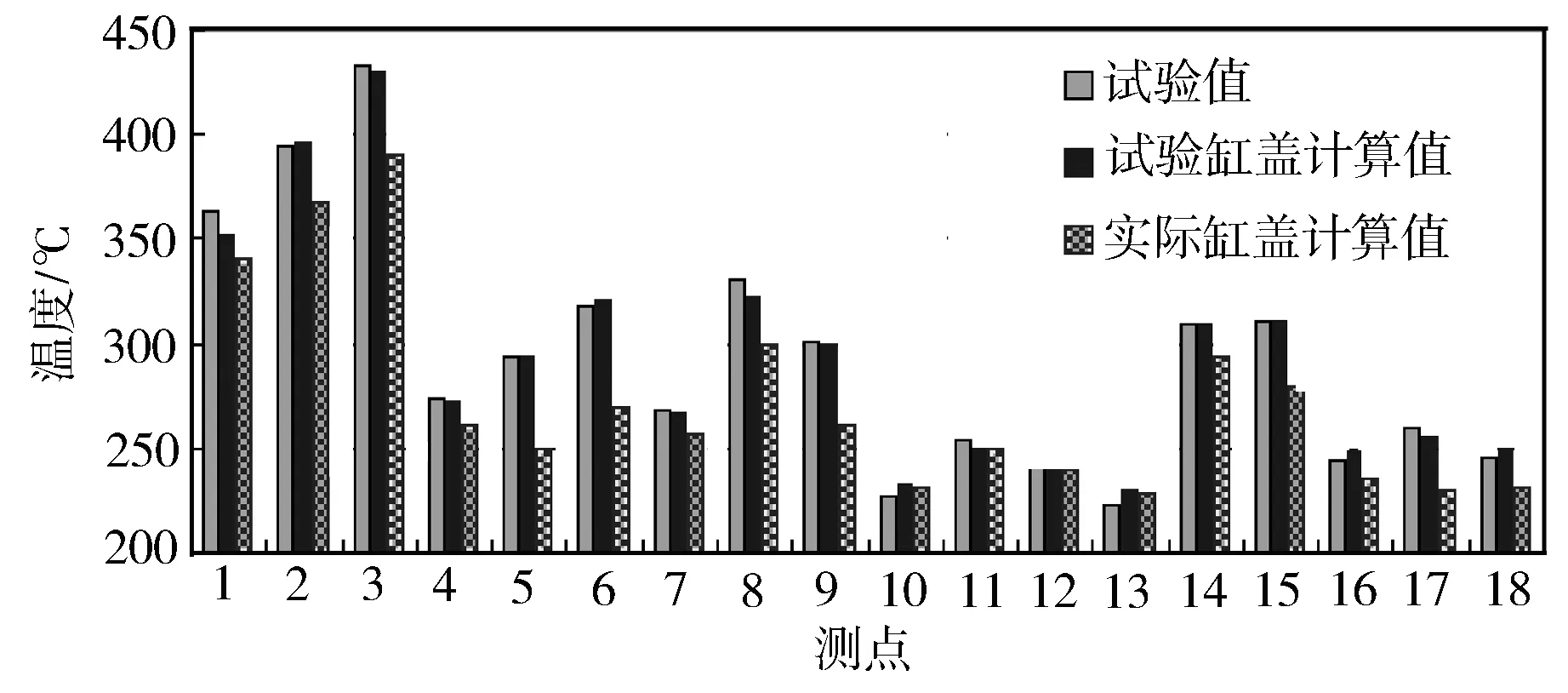

2.2 温度场试验与模拟分析

采用热电偶方法进行了缸盖温度场测试,热电偶通过火力面钻孔引出,测点布置见图6。由于火力面辅助引线钻孔直径较大,阻碍火力面热量向水侧传递,对测温结果有很大影响,因此,先基于试验测试用缸盖结构按照试验条件边界进行温度场分析并与实测结果对比,确定火力面传热系数分布规律,进而用于实际缸盖温度场预测。发动机台架试验工况条件下缸盖温度场测试和预测结果对比见图7,由图可知,实测最高温度点位于两个排气门鼻梁区,基于试验用缸盖的多数测点实测值和计算值偏差在10 ℃以内,在相同热边界条件下实际缸盖温度偏低,峰值点温度降低约40 ℃。

图6 热电偶测点布置

图7 温度场模拟结果与仿真结果对比

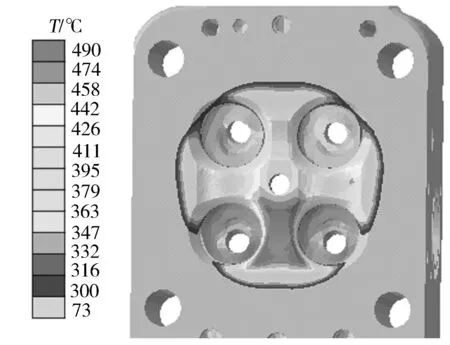

在不考虑缸内燃气温度和传热系数随时间变化对缸盖整体温度场影响的情况下,标定工况点缸盖温度场模拟结果见图8,高于300 ℃的区域主要位于与燃气接触的缸盖底板区域,最高温度为490 ℃,出现在两排气门鼻梁区域靠近气门座孔边缘处,缸盖热负荷极高。

图8 缸盖温度场分布

2.3 工作循环内温度波动分析

温度循环变化的燃气及其与缸盖的传热作用引起缸盖火力面温度的波动,研究表明[5]该温度波动向缸盖内部传播,到达1~2mm时波动幅度趋于零, 形成瞬变温度层。三维瞬态温度场可由下列微分方程式表达:

(4)

初始条件

(5)

边界条件

(6)

式中:T为温度;τ为时间;k为导热系数;ρ为密度;c为比热容;TW为壁面温度;Tf为燃气当量温度;a为对流传热系数。

矩阵常微分方程可描述为

(7)

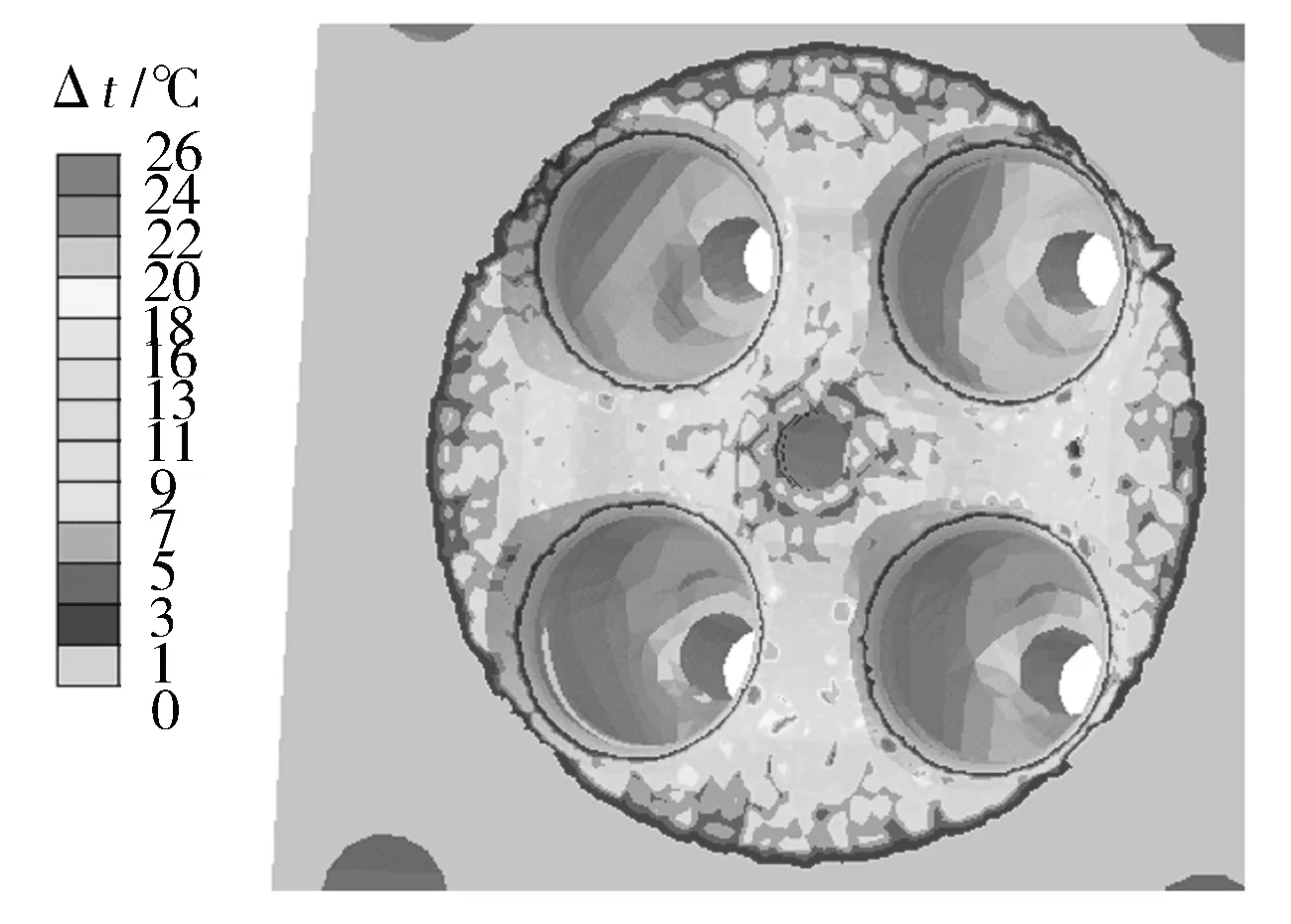

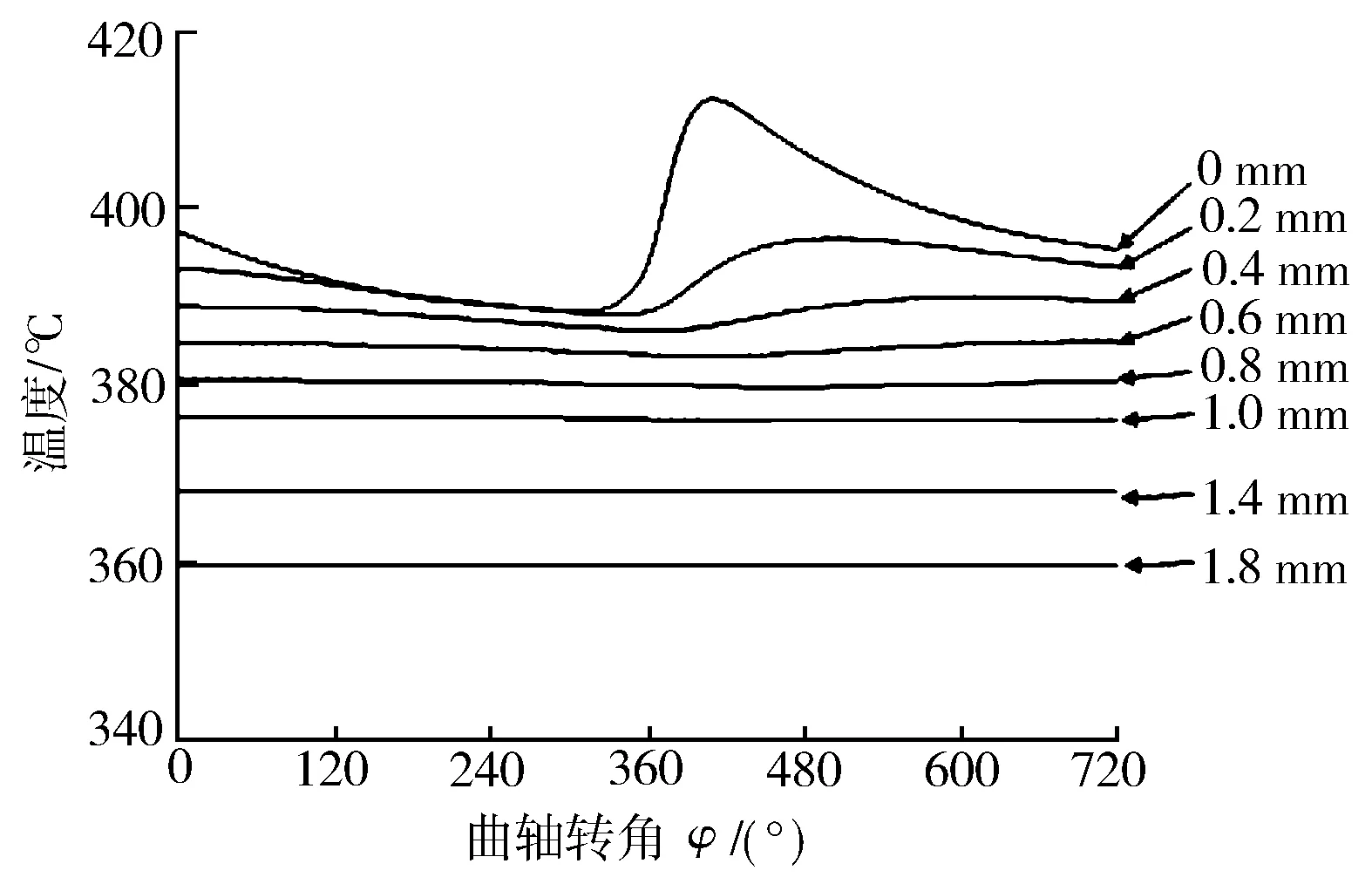

本研究将前面稳态温度场计算结果作为瞬态热分析的近似初始条件,进而按照瞬态边界计算了缸盖在一个工作循环内的温度波动。计算得到的缸盖温度波动幅度见图9,温度波动出现在靠近火力面约2mm的薄层内,标定工况下温度最大波动幅度为26 ℃。计算得到的两个排气门之间特征区域温度随深度的变化关系见图10,由图可知,随着深度增加,温度波动幅度逐渐减小,达到1mm后基本无波动。

图9 缸盖温度场波动幅

图10 火力面考察点温度与深度的变化情况

3 稳态工况下载荷特性分析

3.1 热-机械耦合应力分析

为研究热-机械载荷对缸盖应力的影响,利用有限元软件计算了以下几种工况:1)预装配载荷(F),主要考虑气门导管过盈装配,加载缸盖螺栓预紧力(130kN)和喷油器压块处螺栓预紧力(6 250N);2)预装配载荷+热载荷(F+T);3)预装配载荷+最高燃烧压力载荷(F+P);4)预装配载荷+热载荷+最高燃烧压力载荷(F+T+P)。

为验证仿真分析模型,在预装配载荷条件下对缸盖顶部和靠近螺栓侧壁等区域进行了应力测试。与仿真值对比见图11,由图可见,多数测点应力偏差较小,有限元仿真模型合理可信。

图11 预装配载荷下应力仿真与实测对比

通过有限元应力计算得到了预装配载荷、热载荷和气体力载荷单独作用及耦合作用下缸盖应力场,结合温度、应力及疲劳计算结果,从缸盖顶板、水腔、进排气道壁、底板冷却水钻孔和底板分别选取若干个特征点或危险点作为应力考察点(见图12)。图13示出各考察点应力对比情况,图14示出预装配载荷、热载荷、气体力载荷对3种耦合作用下Mises应力的贡献系数。由图13和图14可知,预装配载荷F对顶板、水腔和进排气道区域多数考察点的应力贡献较大,并占主导地位;热载荷T作用下,由于底板温度较高,底板向燃烧室方向膨胀,对顶部考察点耦合应力有释放缓解作用,而对底板冷却钻孔产生了较高的拉应力,对鼻梁区产生了较高的压应力,热载荷对底板考察点耦合应力占主导作用。

图12 缸盖应力分析考察点

图13 不同载荷下考察点应力

图14 不同载荷对耦合应力的影响

对于缸盖结构高周疲劳来说,预装配载荷和热载荷主要影响平均应力,而气体力载荷主要影响应力幅。图15示出考虑材料弹塑性影响修正后各考察点的应力疲劳极限图,由图可见,载荷呈明显非对称分布,其中底板冷却水钻孔处部分考察点负载较高。

图15 各考察点应力疲劳极限图

3.2 温度波动对热机耦合应力的影响

在预装配载荷和稳态定常热载荷的基础上,考虑气体力、高频波动热载荷对缸盖耦合应力的影响,通过计算得到了其随曲轴转角的变化关系。图16示出工作循环内瞬态温度波动引起的高频热应力的最大波动幅值,由图可知,应力波动区域与温度瞬态变化直接相关,高频波动热应力仅存在于火力面薄层区域内[6]。取两个排气门之间鼻梁区D3考察点为研究对象,沿径向正应力的变化情况见图17。由图可见,气体力作用导致压应力幅值进一步增加,高频波动热应力相位与气体力应力明显不同且数值较大,综合应力波动幅为19.4MPa,是只考虑气体力作用情况下应力的1.9倍,可见,高频波动热应力对火力面区域结构表面高周疲劳影响较大。

图16 热应力波动幅

图17 考察点D3应力波动曲线

4 变工况载荷特性分析

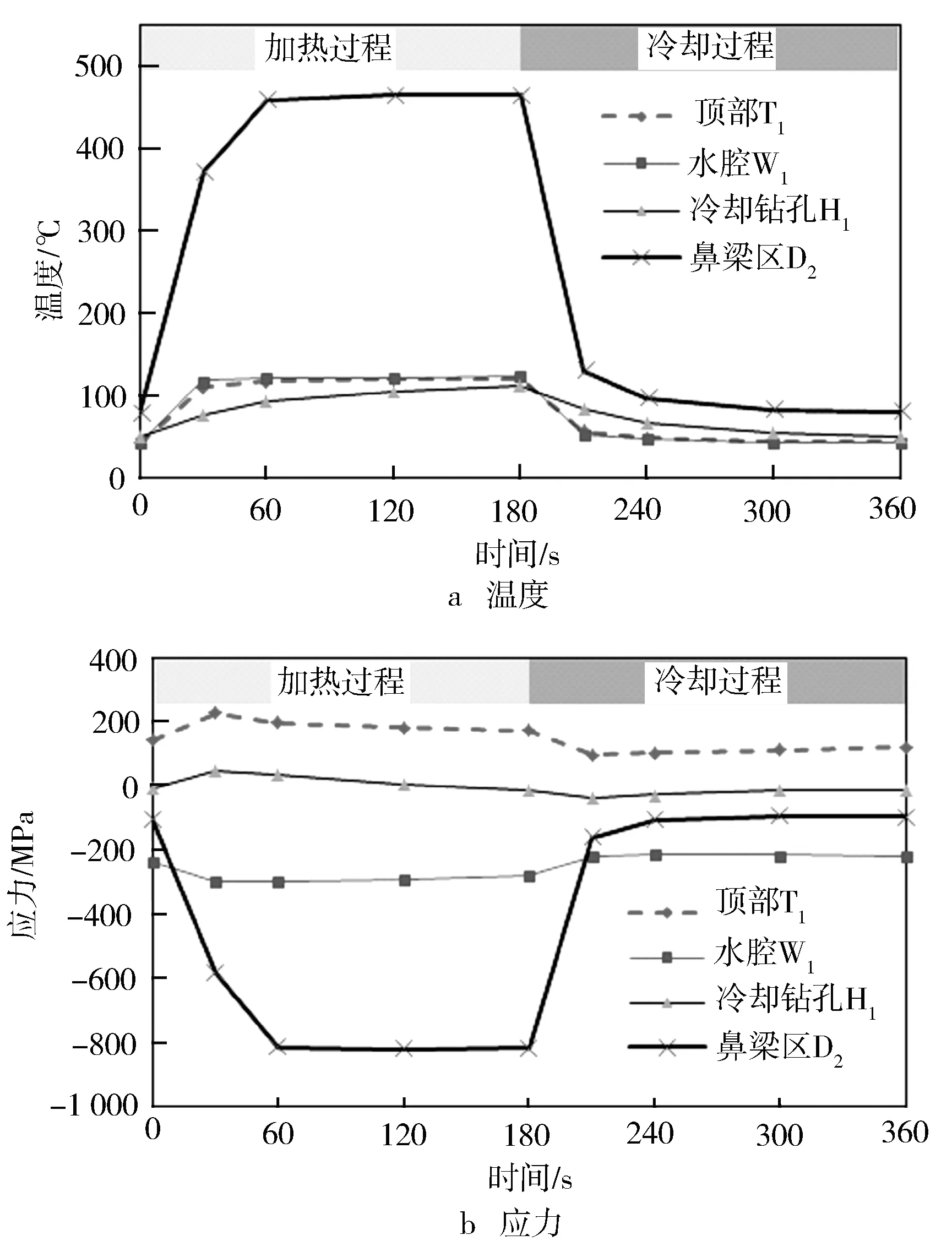

按照发动机热冲击规范,发动机在图1所示怠速和标定转速工况交替运行,各工况运行时间为3min,缸盖温度和应力发生大幅度变化。在前文稳态温度场计算的基础上,进一步考虑材料温度非线性特性,计算了变工况下缸盖温度和应力随时间的变化历程(见图18)。由图18可知,在加热过程中缸盖底板特征点温度急速增加,至60s后趋于稳定,在加热过程前60s内平均加热速率约为7.1 ℃/s,在冷却过程前60s内平均冷却速率约为6.6 ℃/s;鼻梁区观察点D2处应力与温度变化基本呈现反相状态,即最高温度对应最大压应力,而远离火力面的其他考察点温度较低,应力也较小。由此可见,除火力面鼻梁之外的其他区域温度水平很低,最大应力远小于材料屈服强度,而火力面鼻梁区结构负载最高,为低周疲劳重点关注部位。

图18 变工况下温度和应力随时间的变化曲线

5 疲劳损伤与寿命预测模型建立

在图1所示试验工况下,缸盖部件产生的总损伤可以表示为

(8)

式中:DTotal为材料发生的总损伤;DHCF为高周疲劳试验考核阶段产生的总损伤;DLCF为低周疲劳试验考核阶段所产生的总损伤。

基于前文分析可知,式(8)中高周疲劳试验考核阶段产生的总损伤DHCF主要由高频波动的气体力和温度载荷引起,可以描述为

(9)

式中:DF,HCF为高周高温机械疲劳损伤;DC,HCF为蠕变损伤;kt为工作循环内温度高频波动热应力影响系数,与缸盖空间位置有关,远离火力面温度瞬态波动层区域该系数为1,火力面区域可通过计算确定。

在低周疲劳试验考核阶段,缸盖主要承受高低周疲劳载荷复合作用,材料产生的总损伤可以认为是由于温度大幅波动而产生的低周热机疲劳(TMF)损伤、高频气体力及热载荷波动引起高周疲劳损伤的叠加。其中,根据Sehitoglu理论[7],考虑疲劳与蠕变、疲劳与氧化之间的交互作用,热机疲劳损伤DTMF主要包括疲劳损伤DF,TMF、氧化损伤DO,TMF和蠕变损伤DC,TMF三部分。因此,该阶段产生的总损伤和低周热机疲劳损伤可分别描述如下:

(10)

DTMF=DF,TMF+DO,TMF+DC,TMF。

(11)

由式(8)至式(11)可得,试验工况下缸盖部件产生总损伤为

(12)

依照线性损伤法则,在该服役工况下缸盖构件的疲劳寿命方程[7]描述如下:

(13)

6 结论

a) 在稳态转速工况下,在缸盖火力面约1mm的薄层内温度存在明显的瞬态波动,而其他区域温度基本不变;工作循环内瞬态温度波动引起的高频热应力与温度瞬态变化直接相关,高频波动热应力仅存在于火力面薄层区,气体力作用导致该区域压应力进一步增加,故高周疲劳强度评估时必须考虑高频热应力的影响;

b) 在怠速和标定转速交替变工况运行下,缸盖底板区域温度发生大幅度变化,在加热过程中缸盖底板特征点温度急速增加至60s后趋于稳定,在加热过程前60s内平均加热速率约为7.1 ℃/s,在冷却过程前60s内平均冷却速率约为6.6 ℃/s;鼻梁区应力与温度变化基本呈现反相状态,而远离火力面的其他考察点温度和应力水平较低,鼻梁区为低周疲劳重点关注部位;

c) 基于对缸盖温度和应力变化特征的研究,提出了基于台架服役工况的缸盖疲劳损伤寿命预测模型,为后续寿命预测工作奠定了基础。

[1]ThomasHamm,MartinRebbert,Hermann-JosefEcker,etal.CylinderHeadDesignforHighPeakFiringPressures[C].SAEPaper2008-01-1196.

[2]HazratMdAli,MasjukiHassan,KalamMd,etal.DeterminationofTimeVariant1D-3DTemperatureandHeatTransferDistri-butionInsidetheCoolingJacketofaSIEngineCoolingSystemafterKey-Off[C].SAEPaper2012-01-0642.

[3]MarioMetzger,MarcLeidenfrost,EwaldWerner,etal.LifetimePredictionofEN-GJV450CastIronCylinderHeads[C].SAEPaper2014-01-9047.

[4]HalfpennyA,AndersonR,LinX.IsothermalandThermo-MechanicalFatigueofAutomotiveComponents[C].SAEPaper2015-01-0548.

[5]MetzgerM,SeifertT.Amechanism-basedmodelforLCF/HCFandTMF/HCFlifeprediction:Multiaxialformulation,finite-elementimplementationandapplicationtocastiron[J].TechnischeMechanik,2012,32:435-445.

[6] 原彦鹏, 张卫正, 程晓果,等.高强化内燃机活塞瞬态温度场分布规律研究[J].内燃机工程,2005,26(4):35-38.

[7]SehitogluH.,BoismierDA.Thermo-mechanicalfatigueofMar-M247:Part2Lifeprediction[J].TRANS.ASMEJ.Engng.MaterTechnol.,1990,112:80-89.

[编辑: 李建新]

Loading Characteristics of Cast Iron Cylinder Head for High-strengthened Diesel Engine

JING Guoxi1, ZHANG Shuyong1, FU Wenqing2, XU Chunguang1, WEN Yang1, LI Peng1, WEI Junchao1

(1. China North Engine Research Institute(Tianjin), Tianjin 300400, China;2. Ordnance Science and Research Academy of China, Beijing 100089, China)

The changing behavior of temperature and stress for a cast iron cylinder head was investigated. Then the loading characteristics under thermal and mechanical loads were determined, which can provide the reference for building the life prediction model of cylinder head. The head finite element model was first built and calibrated with temperature and stress data and was further used for predicting the temperature and stress varying characteristics under steady working condition and altering condition between idle and rated speed. The simulation results show that the maximum temperature and thermal stress locate near the exhaust valve bridge region on the firing deck. The amplitude of temperature fluctuation in the firing deck region is less than 30℃, but it will still lead to thermal stress. The produced thermal stress is negligible compared with the steady thermal stress, but important to have to be considered in high cycle fatigue evaluation compared with high frequency gas stress. The load varies obviously in firing deck region under the altering condition between idle and rated speed. The temperature and stress are in out of phase, the stress amplitude is very high, and therefore the firing deck region generates the low cycle fatigue easily.

diesel engine; cylinder head; simulation; loading characteristic; temperature; stress

2016-01-26;

2016-11-02

景国玺(1984—),男,副研究员,博士,研究方向为内燃机现代设计方法、疲劳强度设计等;okjgx@163.com。

10.3969/j.issn.1001-2222.2017.01.008

TK413.2

B

1001-2222(2017)01-0042-07