点火位置对汽油转子发动机燃烧过程的影响

潘剑锋, 黄明财, 范宝伟, 潘振华, 胡翔, 陆尧

(江苏大学能源与动力工程学院, 江苏 镇江 212013)

点火位置对汽油转子发动机燃烧过程的影响

潘剑锋, 黄明财, 范宝伟, 潘振华, 胡翔, 陆尧

(江苏大学能源与动力工程学院, 江苏 镇江 212013)

以点燃式汽油转子发动机为研究对象,建立了相应的湍流和燃烧模型,实现了发动机工作过程的三维动态模拟,并利用试验结果进行对比验证。在此模型基础上,模拟计算和分析了4种不同点火位置对缸内压力、温度、火焰传播及NOx生成的影响。结果表明:点火位置选择在燃烧室中轴线上,与转子凹坑中心位置重合,能优化燃烧,获取较大的功率;在燃烧室后部点火时,燃烧初期火焰传播速度快,压力升高率大,但是受限于燃烧室后部燃料少,压力峰值不高,且NOx的生成量偏高;在燃烧室前部点火时,在补燃期阶段燃烧速度最快,但是点燃后压力升高阶段的燃烧效率一般;点火位置位于燃烧中轴线两侧错位排布时,燃烧效率低下导致压力峰值最低,同时NOx的生成量稍高;一定工况下,双点火位置的坐标分别为(10 mm,-56 mm,-37.2 mm)和(-10 mm,-56 mm,-37.2 mm)时,该发动机能获得最大的功率且NOx生成量较少。

汽油; 转子发动机; 燃烧过程; 仿真; 点火位置

转子发动机是一种新颖的内燃机,它不同于传统的往复式发动机,而是利用转子的旋转运动代替活塞的直线运动,具有结构简单、零部件较少、运行平稳的特点。该发动机是目前除了往复式发动机以外的另一种应用比较多的发动机,一直以来备受国内外学者的关注,是研究热点之一。为获得缸内流场变化及火焰传播规律,在数值模拟方面,国外的J.Abraham等[1]早期对预混式天然气转子发动机进行了数值模拟计算,但是受限于当时的计算条件,对于缸内燃烧的模拟有所欠缺。在国内,李立君等人对汽油转子发动机的准维模型进行了模拟计算,并对湍流燃烧速率进行修正[2]。周乃君、高宏亮等人[3]对柴油转子发动机进行了二维的模拟计算。可见目前国内外学者对转子机的模拟研究很大程度上是基于准维、零维和二维的模型进行的,上述模型对发动机真实燃烧室的流场和燃烧的研究往往不够详尽。本研究针对上述问题,采用了动网格计算及UDF(用户自定义)编程,建立了汽油转子发动机三维的CFD动态计算模型,并在此基础上研究双点火位置对燃烧过程的影响。本次模拟对发动机的设计、工作过程的研究及双火花塞位置对性能的影响等方面都有重要意义。

1 汽油转子机的几何模型和网格划分

1.1 研究对象

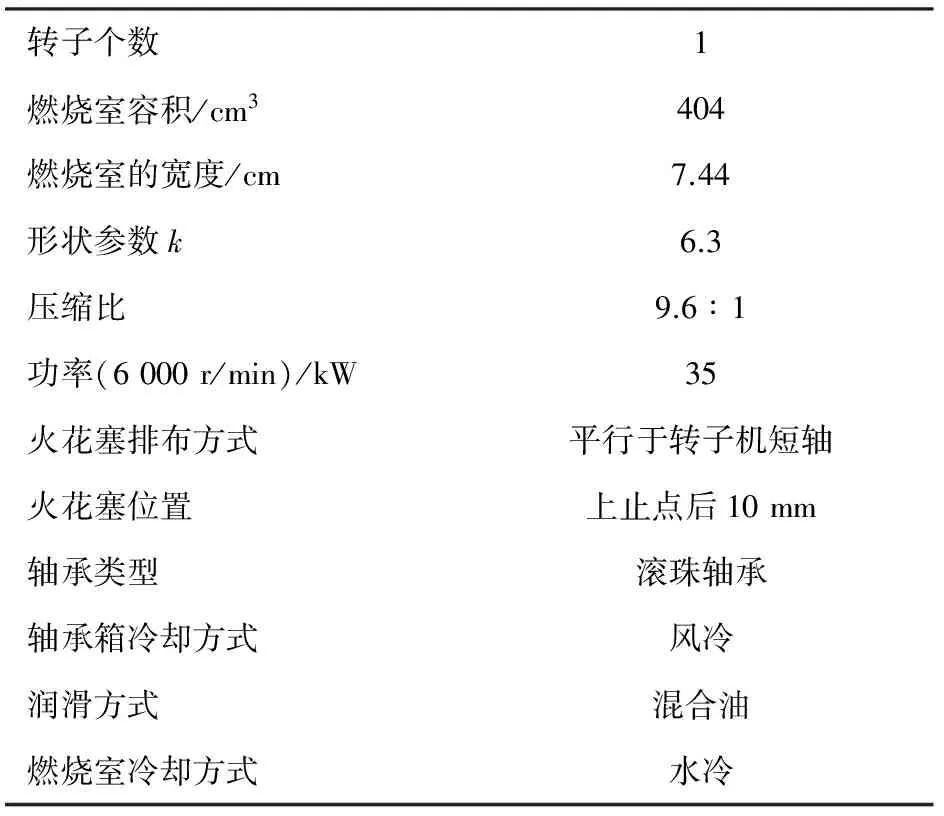

转子发动机由进排气口、转子、缸体等组成。本研究数值模拟研究的对象是文献[4]中所用的Austro Engine GmbH的汽油转子发动机,该发动机拥有2个平行于转子径向的火花塞,采用的是周边进气的进气方式。发动机的主要参数见表1。

表1 转子发动机基本参数

1.2 转子发动机建模及网格划分

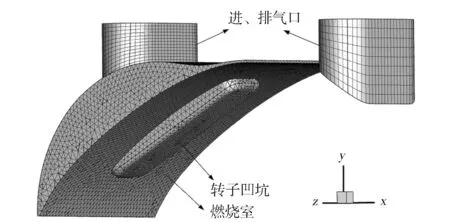

根据缸体和转子的型线方程[5]进行转子机三维建模。由于转子发动机的3个燃烧室的工作过程完全相同,本研究为了节约计算成本,只计算其中一个燃烧室的工作过程。具体的模型见图1。

图1 转子发动机三维几何模型

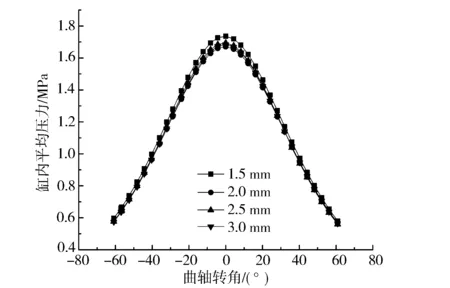

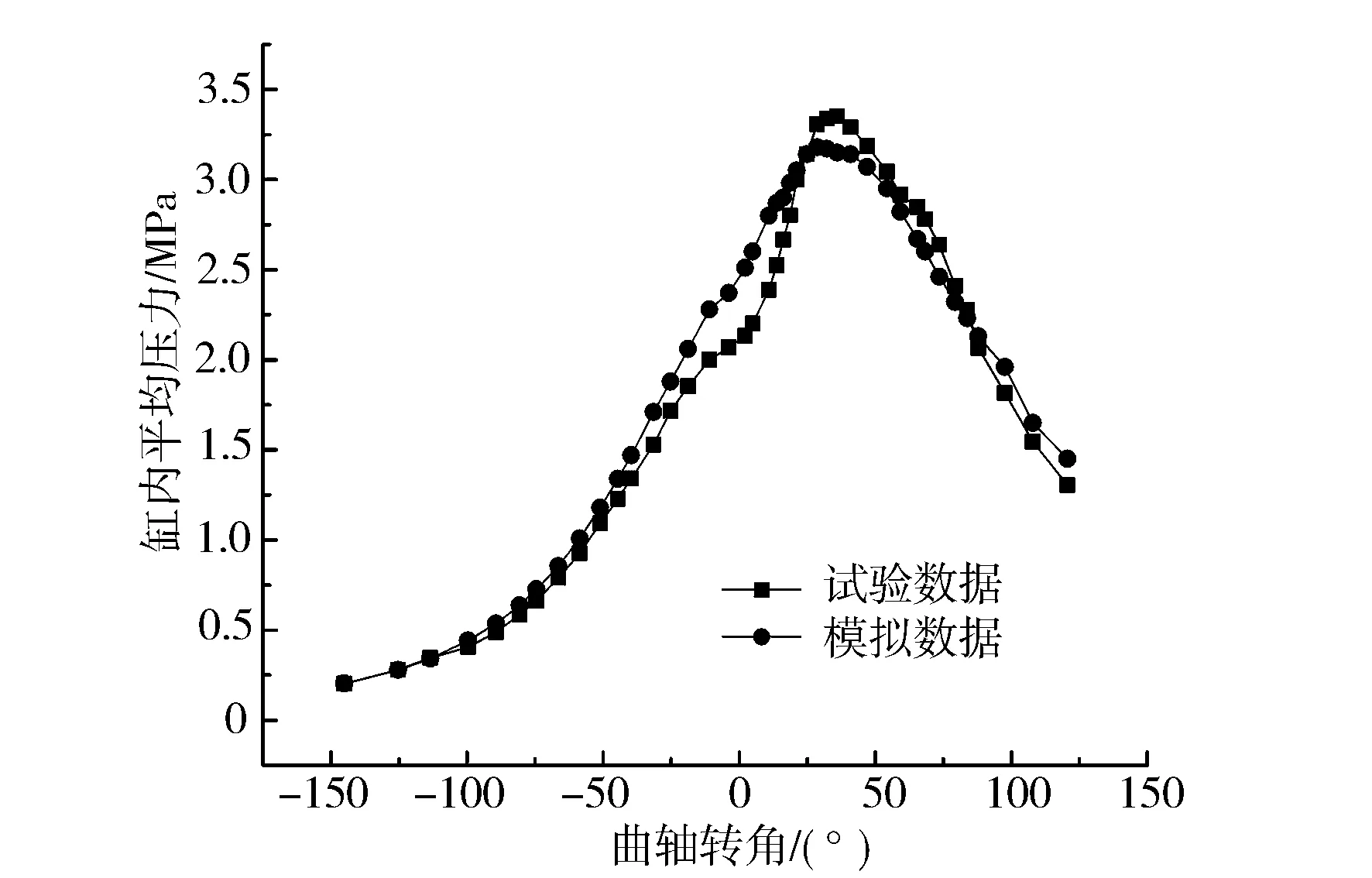

网格质量的好坏影响着燃烧模型的准确性,由于转子发动机进、排气口在模拟计算时区域不变,所以这一块区域定为静态网格区域。而转子发动机的燃烧室在模拟计算时随时间不断变化,该区域设定为动网格,在该区域中网格的更新方式采用网格重生方法和弹簧光顺法相结合的方式。将转子边界条件设定为刚体运动壁面,而缸体壁面定义为变形区域。为了研究网格尺寸对内燃机缸压模拟计算的影响,选取尺寸为1.5 mm,2 mm,2.5 mm,3 mm的网格进行对比分析。从图2可以看出上述4个网格尺寸对缸压曲线的影响不大,4条曲线之间的最大误差在3.8%以内,考虑到计算精度和计算成本的要求,选择网格尺寸为2 mm,网格数为64 551。

图2 不同网格尺寸下缸内平均压力

2 数学模型及验证

2.1 计算模型

在模拟的过程中,采用RNGκ-ε模型作为湍流模型[6-7],并添加了与文献[4]相同的38组分69步的异辛烷简化机理[8]。燃烧模型选用涡耗散概念模型(EDC模型),考虑了火焰传播与湍流运动的耦合作用[9]。NOx生成模型采用了“热力型”生成机理。

2.2 燃烧模型的验证

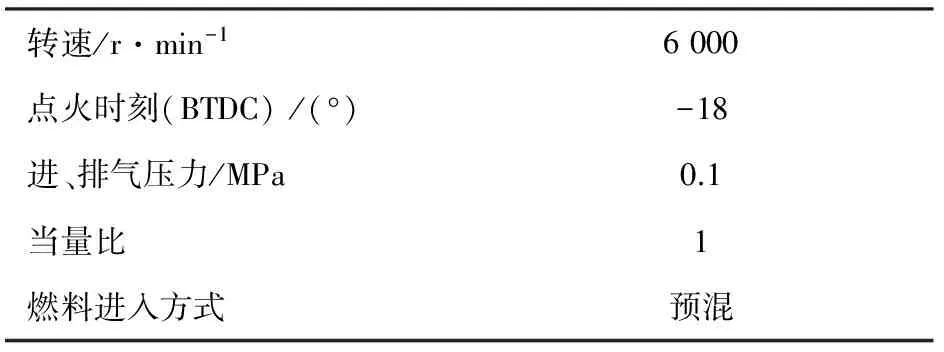

为了验证模型的准确性,设置与文献[4]相同的工况进行模拟,工况参数见表2。

表2 工况参数

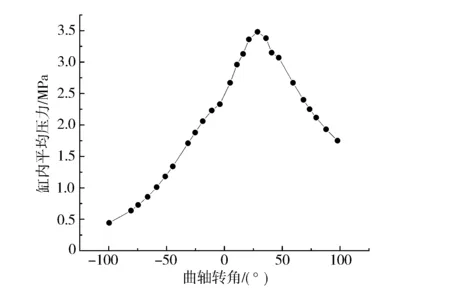

本研究对上述汽油发动机进行三维仿真模拟,模拟结果见图3。可以看出,模拟值与试验值的最大误差小于15%,压力峰值误差小于5%,说明所建立的转子发动机三维仿真模型能够模拟真实汽油转子发动机的工作过程。产生误差的主要原因是模拟的过程中没有考虑燃烧室的气密性,且燃烧模型、湍流模型与复杂的转子机的实际情况相接近,不可能完全相同。

图3 缸内平均压力曲线的对比

3 模拟计算结果及分析

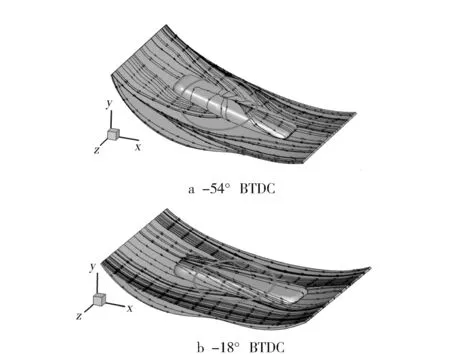

根据文献[4],模拟计算时选取点火时刻为-18°BTDC。由图4看到,随着转子转动,曲轴转角从-54°BTDC到-18°BTDC,燃烧室内的涡流不断被挤压,逐渐向单向流转变,这与文献[10-11]中得出的流场演变规律相似。由于单向流的原因,火焰很难向燃烧室后部传播,进而燃烧室后部的未燃烧烃不能及时燃烧就排出缸外,不仅造成燃料浪费,而且污染环境。

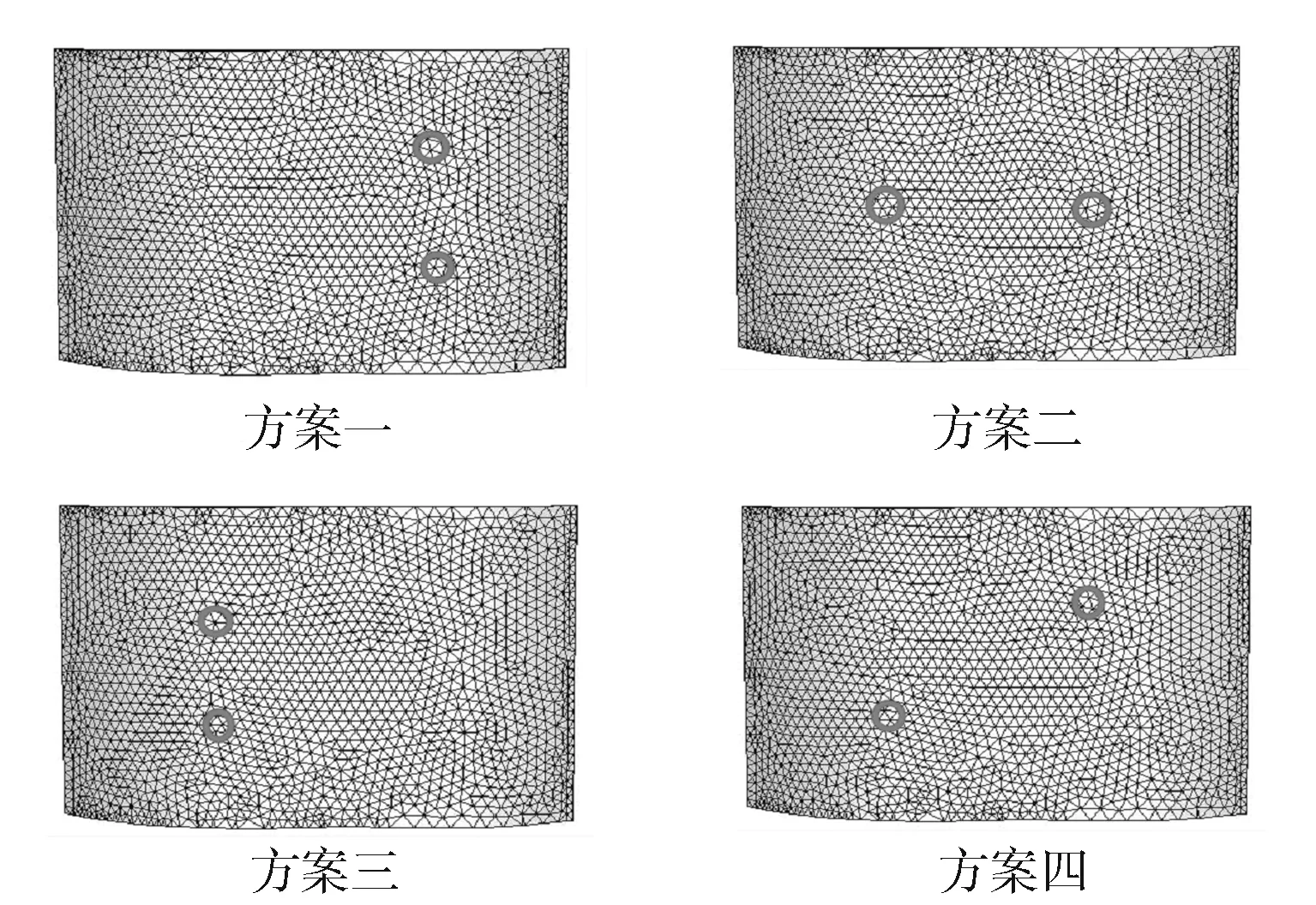

为了设置合理的点火位置,以转子的旋转方向定义点火位置的前与后,研究不同的点火位置对燃烧的影响。将Y轴坐标固定在56 mm,改变X轴和Z轴参数,拟定了4种点火位置(见表3),点火位置示意见图5。

图4 不同曲轴转角下缸内流场变化

方案方案一方案二方案三方案四位置aX1010-10-10Y-56-56-56-56Z-28-37.2-28-28位置bX10-10-10-10Y-56-56-56-56Z-46-46-46-46

图5 4种点火位置示意

3.1 汽油转子发动机燃烧过程及缸内平均压力分析

采用方案二时转子发动机的缸内压力变化见图6。从-100°BTDC至-18°BTDC为压缩阶段的变化趋势,由于在该阶段缸内没有燃烧,所以压力随着转子的转动上升较缓慢。而从-18°BTDC至30°ATDC为点燃后的压力升高阶段,该阶段分为2部分,即点火延迟期和速燃期[12]。通过点火延迟期的定义(即从着火开始至燃料中10%的热量释放时刻的时间)可得方案二的点火延迟期为-18°BTDC至5.76°ATDC,此时火焰核心刚刚形成,缸内压力随着转子的转动缓慢上升。5.76°ATDC至30°ATDC为速燃期阶段,此时缸内平均压力升高率增加,直至达到压力峰值;30°ATDC以后,发动机进入补燃期,在该阶段随着转子转动,压力逐渐降低。

图6 方案二缸内压力变化趋势

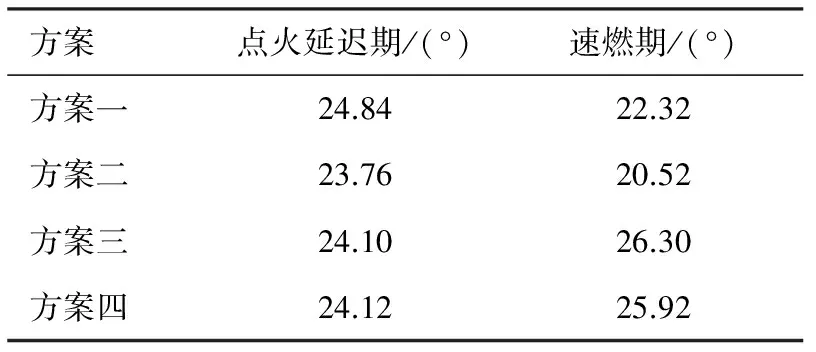

表4示出了4种方案下点火延迟期以及速燃期的对比。可以看出,方案一至方案四进入速燃期的阶段均处于上止点后。方案二的点火延迟期最短,其原因是利用上止点附近缸内燃料在燃烧室前后分布不同且集中于凹坑中的特点,该方案的火花塞正好处于凹坑轴线上,能点燃更多的燃料。方案一的延迟期最长,是因为火花塞处于燃烧室前部,点燃的是燃烧室前部少量的燃料。方案三、方案四速燃期虽长,但速燃期阶段,燃烧室后部的燃料逐渐聚集于燃烧室前部,此时火花塞仅仅点燃了后部少量的燃料,未能达到最优的点燃效果。

表4 4种方案的点火延迟期和速燃期

图7示出了4种点火方案下的缸内平均压力的变化曲线。从图7可知,不同点火方案对缸内压力影响较大。其中在速燃期阶段,方案二与方案三的压力升高率较大,方案四最小,导致4种方案缸内压力峰值出现明显差异,其中方案二压力峰值最大,方案三与方案一次之,方案四最小。与文献[4]中的转子发动机的点火位置进行比较,方案二与方案三压力峰值提升了9.5%和2.3%,方案四则减小了5%。4种点火方案的压力峰值所对应的曲轴转角基本上都处于25°~35°ATDC之间。

图7 不同点火方案下的缸内平均压力变化

3.2 不同点火位置下汽油转子机的缸内温度及火焰传播分析

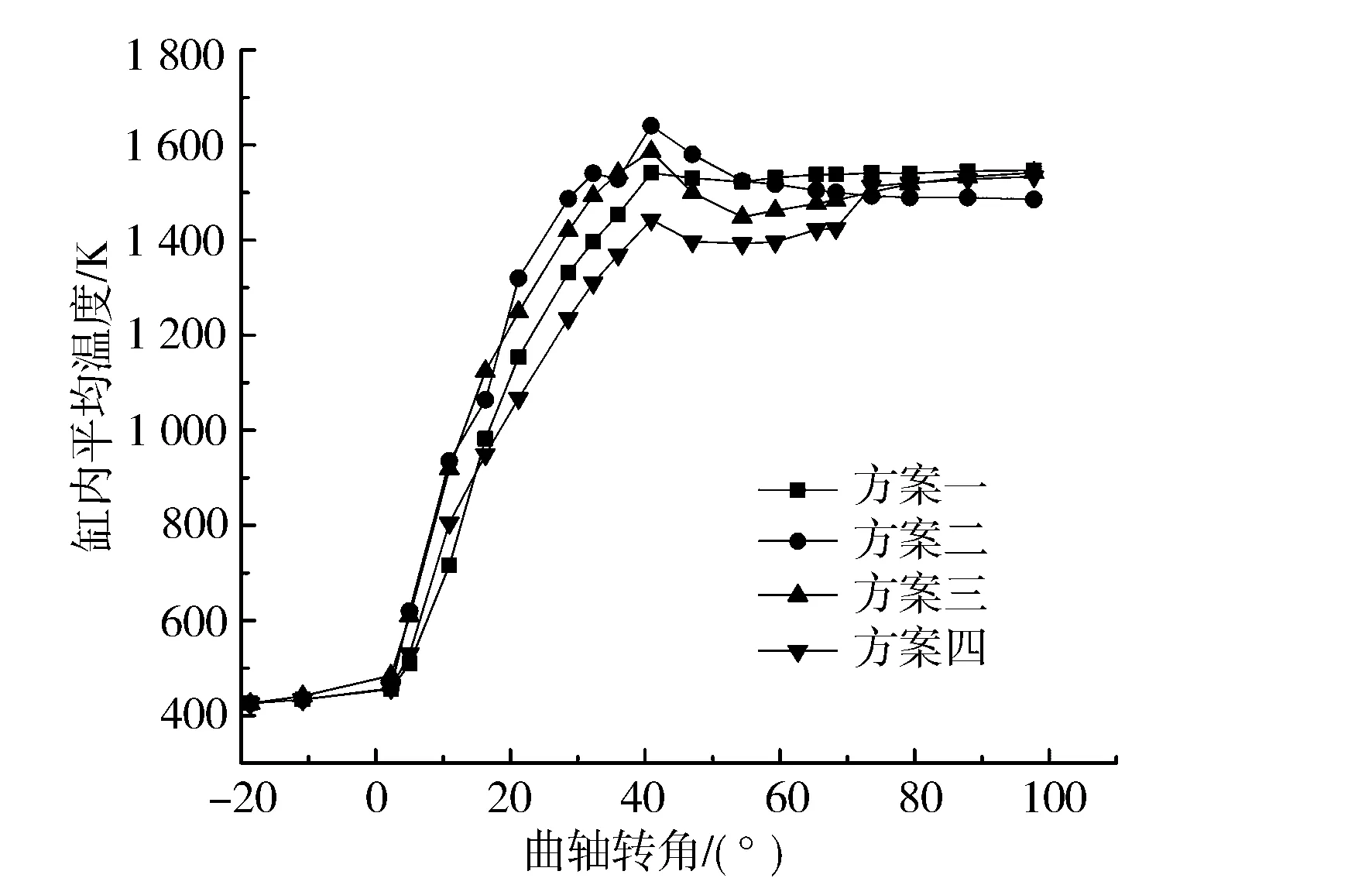

图8示出了4种方案下的缸内平均温度。不同方案在延迟期阶段缸内温度的差别很小,在速燃期出现显著的差别。方案二在速燃期阶段温度上升最快,同一曲轴转角下4种方案缸内的最大温差可达到200 K。在补燃期阶段温差逐步缩小,最大温差已不足70 K。

图8 不同点火方案下的缸内温度

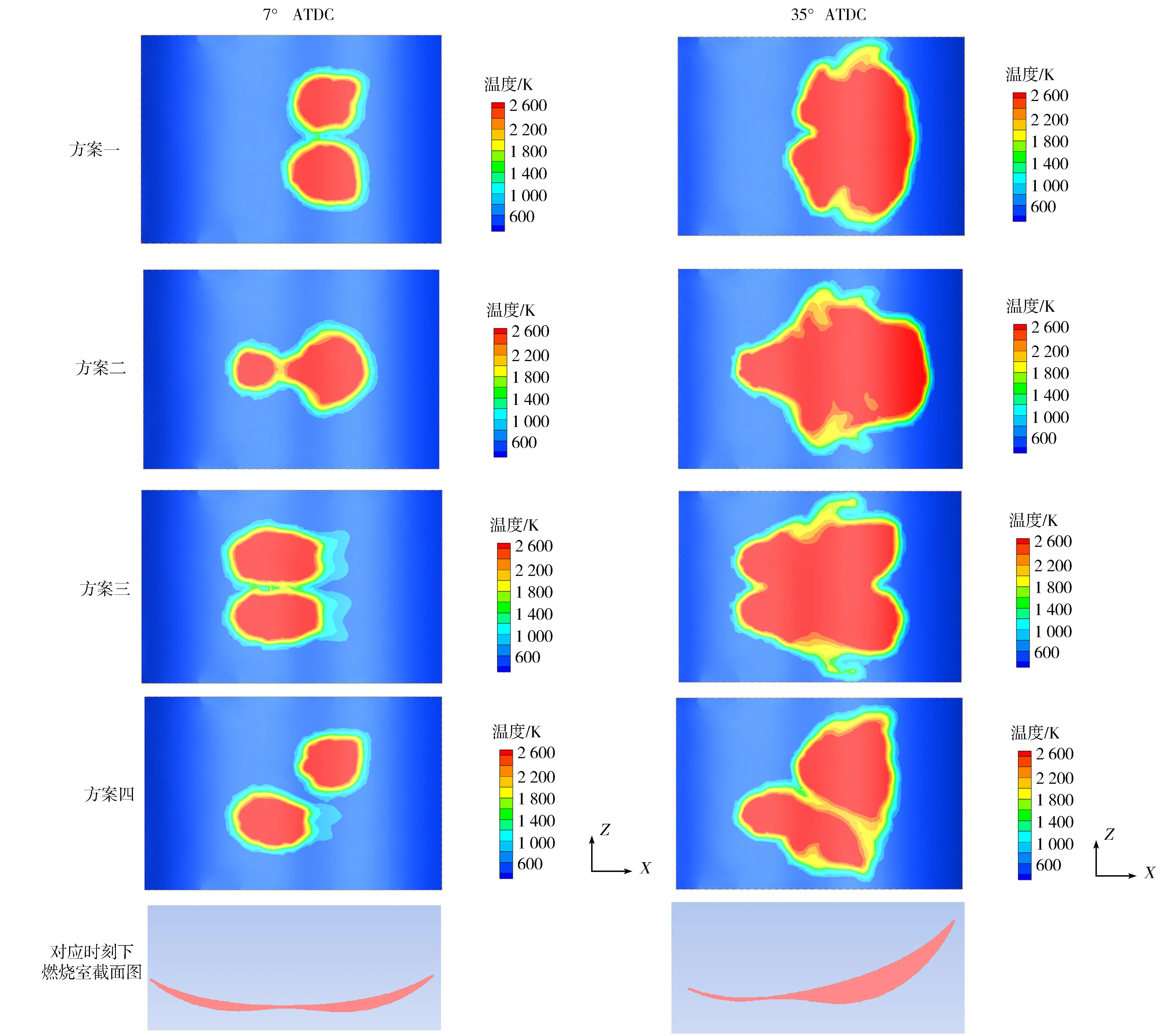

为了深入了解不同点火位置对速燃期阶段影响,对比了上止点后7°ATDC及35°ATDC曲轴转角下的火焰扩散形状(见图9)。

图9 火焰扩散形状对比

在7°ATDC时,4种方案均刚进入速燃期阶段,处于燃烧室后部的火焰受燃烧室容积变小和单向流的影响,沿X轴方向的传播速度大于火焰沿Z轴的速度,所以火焰呈现椭圆状。而燃烧室前部,由于燃烧室容积逐渐变大使得流速减小,火焰沿X轴方向的传播速度与火焰沿Z轴的速度差异不大,火焰近乎为圆形,但随着转子的转动,着火面积出现不同的变化。在上止点前,方案一点火位置均处于燃烧室前部,此时燃烧室前部的空间狭小、流速大、燃料少,而且为单向流,对燃烧不利。上止点以后,燃料大量向燃烧室前部涌进,特别是在补燃期阶段,方案一的点火方式却成了有利的条件,相比其他点火方案,其火焰锋面前沿较宽,能点燃更多的燃料,导致了温度、压力均比其他方案高。方案二在燃烧初期点燃凹坑中聚集燃料,该方案点火特点是火焰面积沿X轴最大,而到了补燃期阶段,由于火焰锋面前沿的宽度比方案一窄,所以燃烧速度稍差一些。方案三在速燃期阶段,由于凹坑中仍有部分燃料没被点燃,造成了速燃期阶段燃烧速度较慢,压力峰值也不如方案二大。方案四点火位置既没点燃凹坑中密集的燃料,且速燃期阶段其中一个点火位置处于燃烧室后部,最终使得方案四的点火效率最差。

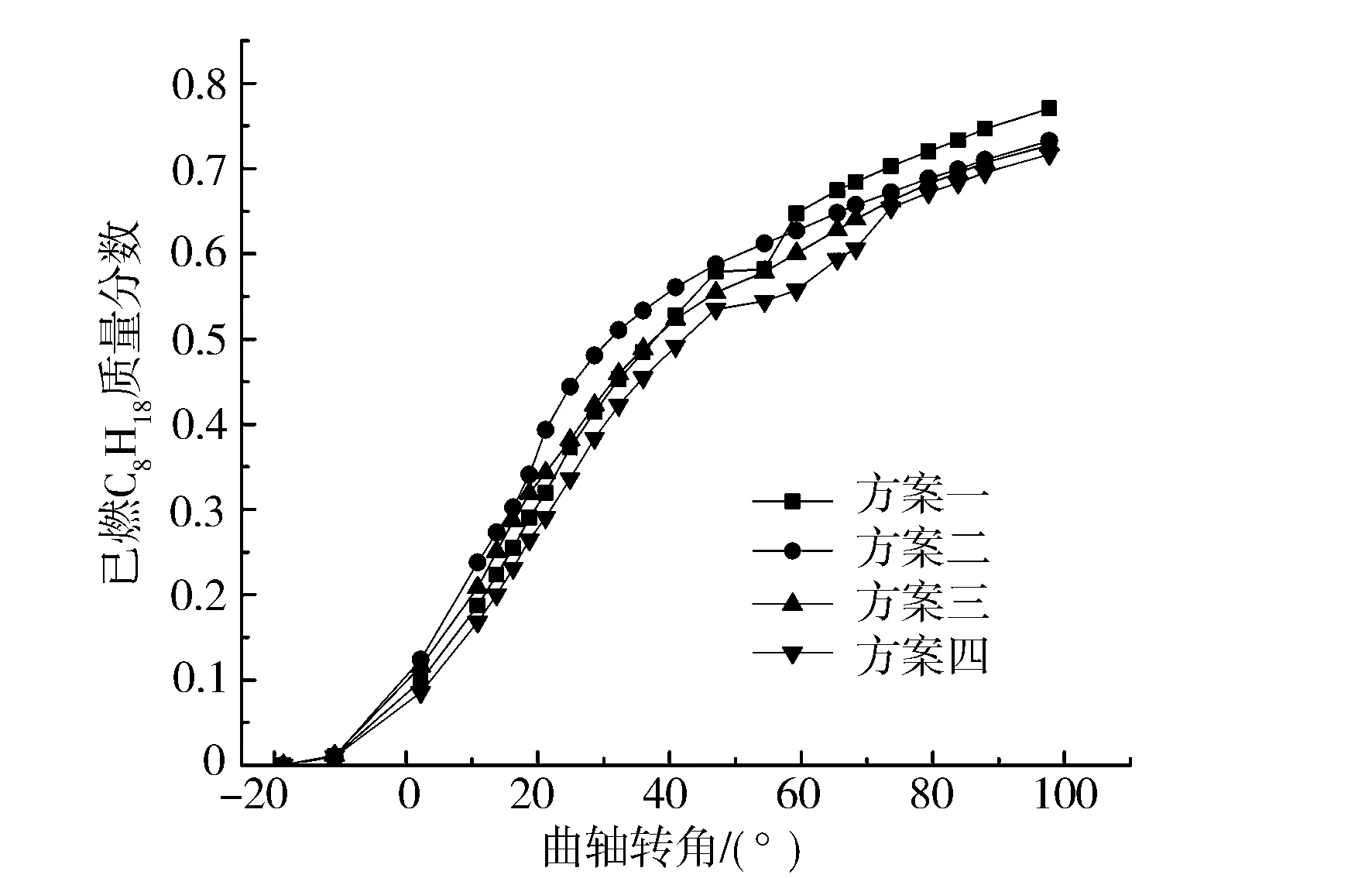

3.3 不同曲轴转角下燃料的消耗及NOx的生成

图10示出了在不同曲轴转角下4种方案消耗的C8H18质量分数的变化情况。方案二在燃烧前期燃料消耗的最快,但是随着转子转动,方案一燃料消耗速度超过方案二,这与之前分析的4种方案燃烧速度相一致,体现了后置火花塞有利于燃料在补燃期阶段的燃烧。

图10 不同点火位置下已燃燃料的质量分数

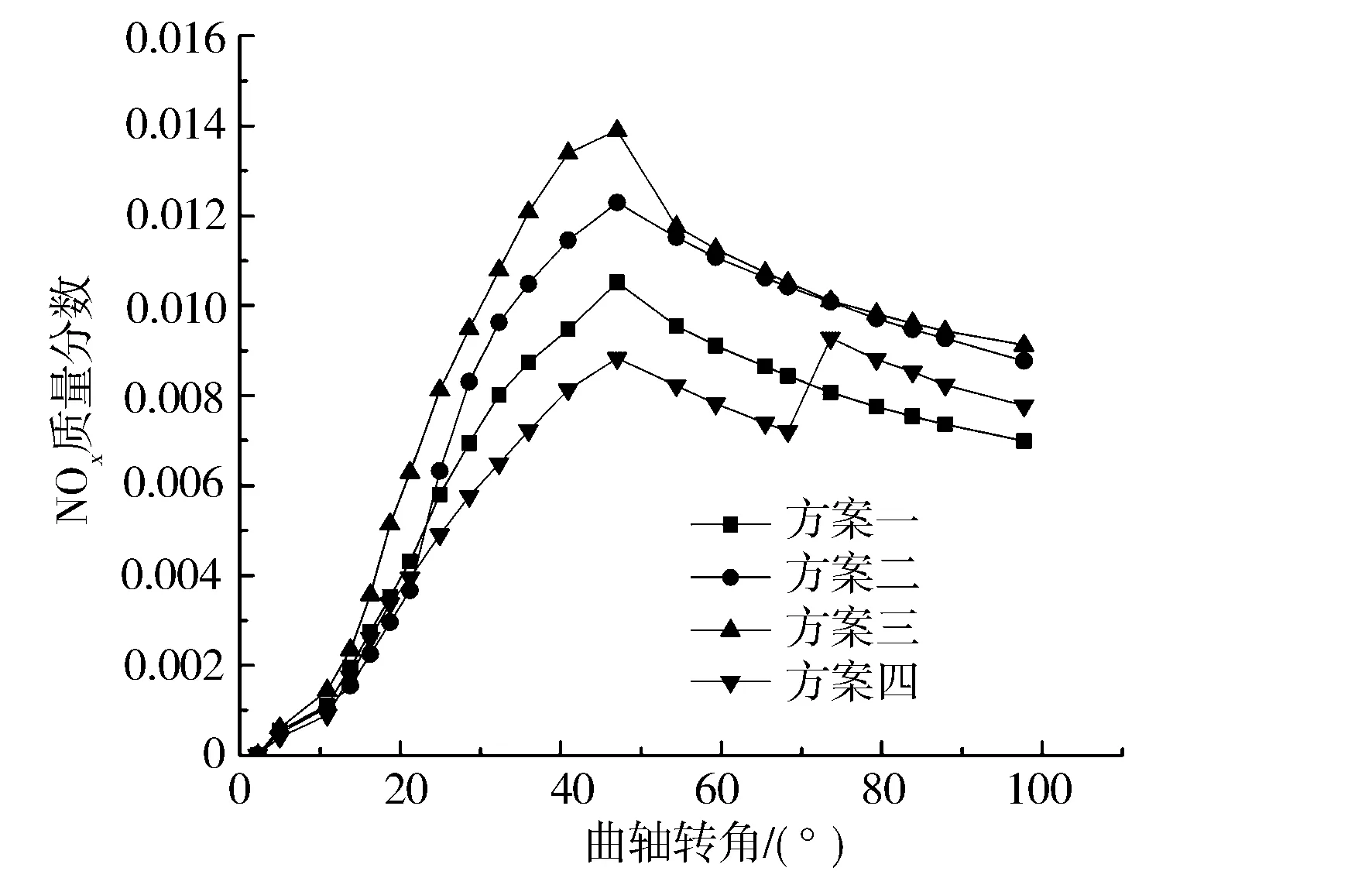

NOx的生成受温度影响比较大,在燃烧温度超过1 600 K时对热力型NOx的生成影响较大,对燃料型NOx和快速型NOx的影响都比较小[13],所以本研究也针对热力型NOx进行分析。在补燃期阶段4种点火方案最大温差不足70 K,可知在补燃期阶段,4种点火方案对NOx生成速率的影响逐渐减弱。图11示出了4种点火方案下汽油转子发动机NOx生成的模拟结果。在曲轴转角为60°ATDC之前,方案三NOx的生成量最高,其次是方案二和方案一,方案四最小。方案三在燃烧室后部点火,在上止点附近,燃料在狭长的空间内燃烧,流速大、空间小,燃烧环境恶劣,生成的NOx质量分数最大。而方案四在60°ATDC后NOx质量分数突然升高,主要原因是受方案四自身特点影响,补燃期阶段火焰逐渐扩散到转子凹坑,由于凹坑处的未燃燃料较多,所以此时燃烧速度明显增大致使温度骤升,导致NOx随之增大。

图11 不同点火位置下NOx质量分数

4 结论

a) 对4种不同点火方案下的汽油转子发动机进行了模拟计算,方案二的点火位置选择在燃烧室中轴线上,和转子凹坑中心位置重合,在点燃后压力升高阶段的燃烧效率最优,能获取最大的功率且NOx生成量较少;

b) 由于补燃期阶段4种方案的温差逐渐缩小,降低NOx排放的关键在于降低速燃期的NOx的生成量,分析可得在燃烧室后部点火时,燃烧初期火焰传播速度快,压力升高率快,但是受限于燃烧室后部燃料少的原因,压力峰值不高,且NOx的生成量偏高;

c) 点火位置均位于燃烧室前部时,点火初期的压力升高率小,压力峰值偏小,但是燃料消耗率最大,NOx的生成量较低;

d) 点火位置位于燃烧中轴线两侧错位排布时,燃烧效率低下导致对外做功能力最差,同时NOx的生成量稍高。

[1] Abraham J,Bracco F V.Comparisons of Computed and Measured Premixed Charge Engine Combustion[J].Combustion and Flame,1985,60(3):309-322.

[2] 李立君,易泽勇,乔渭阳,等.汽油转子发动机燃烧过程模拟技术研究[J].内燃机学报,2005,23(5):457-461.

[3] 周乃君,陈秋亮,裴海灵,等.燃油喷射方向对转子发动机燃烧的影响[J].内燃机,2008(2):16-18.

[4] Spreitzer J,Zahradnik F,Geringer B.Implementation of a Rotary Engine (Wankel Engine) in a CFD Simulation Tool with Special Emphasis on Combustion and Flow Phenomena[C].SAE Paper 2015-01-0382.

[5] 卢法,余乃彪.三角转子发动机[M].北京:国防工业大学出版社,1990.

[6] Basha S A,K Raja Gopal.In-cylinder fluid flow,turbulence and spray models:A review[J].Renewable and Sustainable Energy Review,2009,13(6/7):1620-1627.

[7] Burluka A A,EI-Dein Hussin A M T A,Ling Z Y,et al.Effects of large-scale turbulence on cyclic variability in spark-ignition engine[J].Experimental Thermal and Fluid Science,2012,43:13-22.

[8] 贾明,解茂昭.适用于HCCI发动机的异辛烷氧化的化学动力学模型(Ⅱ)——一个新的骨架机理[J].内燃机学报,2006,24(4):295-301.

[9] 王谦,李德桃,潘剑锋.[M].北京:中国科学文化出版社,2002.

[10] 潘剑锋,范宝伟,陈瑞,等.点火位置对天然气转子发动机燃烧的影响[J].内燃机工程,2013,34(1):1-7.

[11] Baowei Fan,Jianfeng Pan,Wenming Yang,et al.Effects of hydrogen blending mode on combustion process of a rotary engine fueled with natural gas/hydrogen blends[J].International Journal of Hydrogen Energy,2016,41(6):4039-4053.

[12] Yoon S H,Lee C S.Experimental investigation on the combustion and exhaust emission characteristics of biogas-biodiesel dual-fuel combustion in CI engine[J].Fuel Processing Technology,2011,92:992-1000.

[13] Omidvarborna H,Kumar A,Kim D S.NOxemissions from low-temperature combustion of biodiesel made of various feedstocks and blends[J].Fuel Processing Technology,2015,140:113.

[编辑: 姜晓博]

Influence of Ignition Position on Combustion Process of Gasoline Rotor Engine

PAN Jianfeng, HUANG Mingcai, FAN Baowei, PAN Zhenhua, HU Xiang, LU Yao

(School of Energy and Power Engineering, Jiangsu University, Zhenjiang 212013, China )

The turbulence and combustion models of gasoline rotor engine were established and 3D dynamic simulation on working process was conducted and verified with the experimental results. With the model, the influences of four kinds of ignition positions on in-cylinder pressure, temperature, flame propagation and NOxgeneration were calculated and analyzed. The results show that the ignition position on the chamber axis coinciding with rotor pit center can optimize the combustion and improve the power output. At the rear of the combustion chamber, the flame propagation speed and the pressure rise rate are higher, but less fuel injection leads to low pressure peak and high NOxemission. At the front of the combustion chamber, the combustion runs fast during the afterburning period, but the combustion efficiency cannot reach the optimal during the pressure rise period. When two spark plugs locate on both sides of the chamber axis, low combustion efficiency leads to the lowest pressure peak and higher NOxproduction. Generally, engine can output the highest power and produce relatively less NOxemission when conducting the ignition at the coordinates of (10 mm, -56 mm, -37.2 mm) and (-10 mm, -56 mm, -37.2 mm).

gasoline; rotor engine; combustion process; simulation; ignition position

2016-06-18;

2016-12-20

国家自然科学基金资助项目(51576093);江苏省大学生创新创业训练计划(201610299034Z)

潘剑锋(1978—),男,教授,博士生导师,主要研究方向为动力机械燃烧过程和燃烧系统研究;mike@ujs.edu.cn。

10.3969/j.issn.1001-2222.2017.01.011

TK45

B

1001-2222(2017)01-0059-06