基于制冷机的稳态与动态低温温度计标定研究

李畏,黄永华*,王如竹

(1-上海交通大学制冷与低温工程研究所,上海 200240;2-上海市低温技术与测试应用服务平台,上海 200240)

0 引言

在大型低温工程系统或者深低温实验研究项目中,温度测量始终是最基本和最重要的参数之一。铂电阻、热电偶、硅二极管、铑铁电阻等不同种类的温度传感器在各类低温系统中广泛应用。与普冷或者常温温区的温度计不同,低温温度计工作温跨大,被测物理量随温度的线性度差。为了达到较高的测量精度,通常都需要在每支低温温度计生产制造之后,逐一进行标定。从国外商业化产品的报价来看,该标定成本通常会达到温度计硬件成本的3倍甚至更多。

目前,除了类似ITS-90国际温度标准那样要求以不同物质可靠的三相点温度作为标准温度源以外,国内外对低温温度计的标定多采用以液氦或液氮等低温流体为冷源的恒温装置,然后通过和溯源NIST或国家计量局的标准温度计进行比对,完成标定工作。采用低温恒温器的标定系统,通过低温蒸气冷却等温载体,实现由液态工质沸点至室温的温度计标定。陈长琦等[1]研制的液氦恒温器标定系统,通过对液氦降压实现低至3.8 K的最低可标定温度,并以铑铁温度传感器为待标对象对系统进行了检测,测得该系统在20 K以下的标定精度为±20.974 mK。陈灼民等[2]为满足托卡马克装置的测温需求,自行研制液氦恒温器标定系统并对Cernox温度传感器进行了标定,采用控温手段实现2.8 K至300 K的宽温区标定,并通过电流正反向切换和屏蔽措施,使得温度计在4.2 K~25 K范围内的标定精度达到mK级,在25 K~280 K温区为几十mK。CHEN等[3]在其研制的低温恒温器温度计标定系统上对等温载体的温度波动进行了研究,分别以液氢和液氮为冷源实现20 K至77.4 K、77.4 K至120 K温区的标定,通过配合使用模糊控制与PID控制,成功地将温度波动稳定在±5 mK以内。BALLICO等[4]设计了一套用于工业用铂电阻温度计标定的全自动标定系统,该系统结合液氮冷却和热量输入两种方式实现-202 ℃至250 ℃温区内温度点的自动控温,同时还对温度计等温载体的温度分布进行了分析,温度不均匀度在mK量级。

G-M、脉管等小型制冷机具有结构紧凑简单、低温获取方便、运行持续时间长、低温温度可控等特点,最低制冷温度可达3 K左右,在温度标定应用上具有独特的优势[5]。与低温流体恒温器标定系统相比,采用低温制冷机作为冷源的标定系统还具有等温载体降温时间快、控温稳定时间短、系统无工质挥发损失等优点。然而,公开文献调研表明,以低温制冷机作为冷源的温度计标定系统研究并不普遍。翁捷敏等[6]基于G-M制冷机研制了一套5.2 K~300 K温区的温度计标定系统,通过采用冷屏、多层绝热、铅块蓄热器等技术手段,对Cernox、硅二极管、PT100等温度传感器进行了动态标定,标定后的Cernox温度计、硅二极管温度计在5.2 K~300 K温区内的精度总体上在40 mK以内,而PT100在20 K以下温区,不确定度为600 mK;在20 K~300 K温区,不确定度为22 mK。CHOI[7]同样基于G-M制冷机设计了一套4 K至室温的温度计标定系统,通过对真空腔的漏热情况分析,采取措施降低了引线导热、环境辐射、导线自热对等温载体的影响,使等温载体内部平均温差小于2.5 mK,并以稳态控温标定方法在3.2 K~54 K温区对一支Cernox温度计进行了标定,指出该系统的标定误差在4.23 K时低于5 mK。SHIMAZAKI等[8]设计了一台用于标定电阻型温度计的G-M/J-T节流复合制冷机,可以实现1.3 K~38 K温区内的稳态标定,冷端在1.8 K时的温度波动峰峰差值为1.5 mK,9 K时为2 mK,完成一个控温点的标定至少需要1 h。SPARASCI等[9]也基于GM制冷机设计了一套恒温标定装置,用于测量氦、氖、氧、氩的三相点及标定低温温度计,他们对铑铁温度计在6 K~24 K进行了稳态标定,标定精度可达0.8 mK。但该装置依赖于较多的热屏蔽和真空密封措施,结构冗杂,稳定耗时长。需要指出的是,由于G-M制冷机的制冷量随温度升高而增大[10-11],超出温控仪可控范围,所以上述基于制冷机的温度标定工作,往往只能采用动态标定方式进行“较高”温区的标定。所谓“动态”即在等温载体自然复温过程中瞬时采样标定。然而,文献中缺少对动态标定引起的偏差情况进行有针对性的实验评估与分析。

本文针对动态标定方法评估不足的问题,设计并搭建了基于G-M制冷机的控温温度标定系统,开展了对动态标定与稳态标定偏差的实验与分析研究。

1 温度计标定系统

1.1 实验装置

1.2 系统性能

图1 实验装置

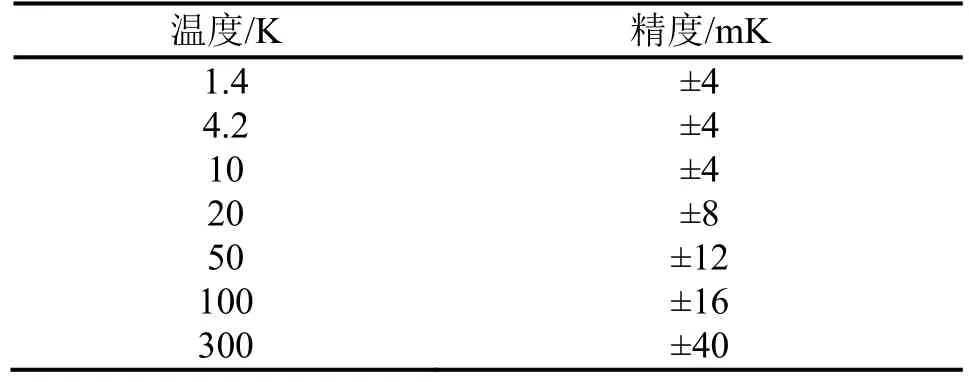

表1 Cernox1070系列温度计在不同温度下的精度

图2 各控温点控温精度

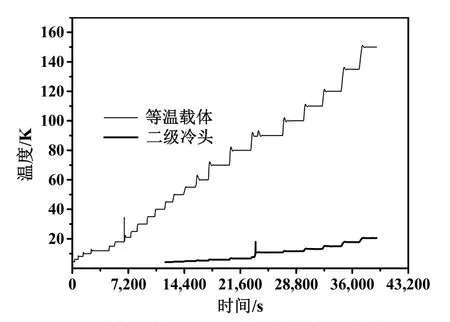

图3 等温载体及二级冷头控温曲线

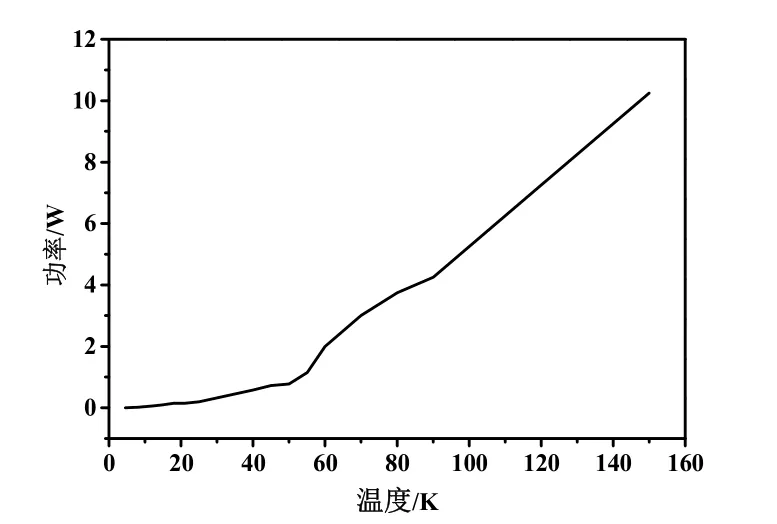

图4 温控仪功率输出曲线

2 温度计标定结果分析

为检测标定系统的性能并评估动态标定对温度计标定精度的影响,实验对CC870-SQ渗碳陶瓷温度计进行了标定。CC870系列碳陶瓷温度计遵循一条单调的R-T曲线,适用温度范围为4 K~500 K。温度计在强磁场、中子辐照、热循环和机械耐久环境下展示出长期的稳定性,20年中每年的漂移小于1 mK。本实验所使用的编号为C11301渗碳陶瓷温度计,其厂家标称精度为0.1 K,略差于同样为负温度系数的Cernox系列温度传感器。

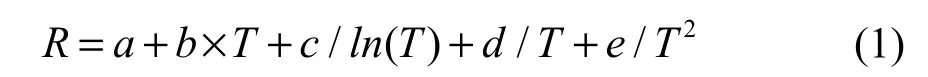

为得到较为显著的稳态与动态标定对比结果,实验选取了较多控温点,在4 K到90 K温区对待标温度计进行稳态控温标定,每隔1 K~5 K(温度越高,间隔越大)选取控温点对等温载体进行控温,得到待标温度计相应的电阻值。然后又降温至4 K后再自然升温进行动态标定。90 K以上均采用动态标定方法进行。因高次多项式拟合数据易产生局部震荡,这里采用式(1)对CC870-SQ-C11301温度计在全温区进行分段拟合,并得到相应的拟合曲线。

式中:

R——温度计电阻值,Ω;

T——温度,K;

a、b、c、d、e——待定系数。

表2为分段温区及相应的方程系数。其中3.2 K~96 K为稳态标定拟合结果,96 K~310 K为动态标定拟合结果。

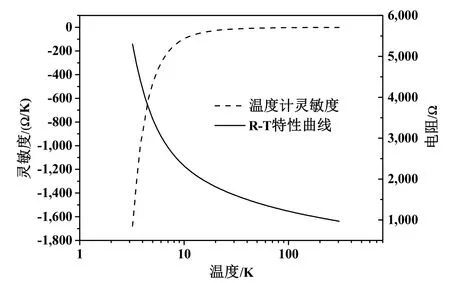

图5为CC870-SQ-C11301温度计拟合后的R-T特性曲线及dR/dT随温度变化情况。该温度计特性曲线与Cernox类似,在低温下特别是50 K以下具有较高的灵敏度。

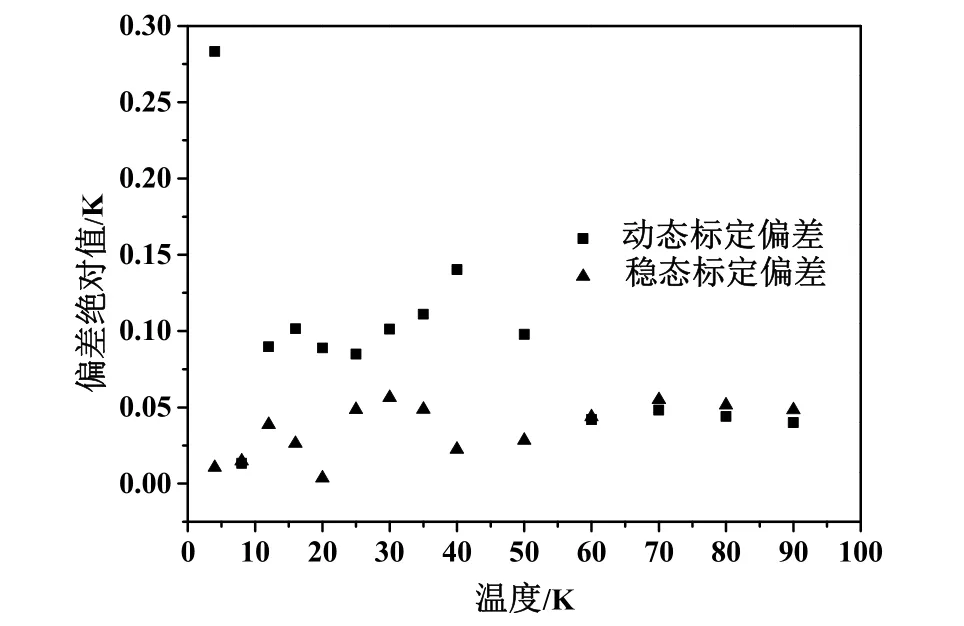

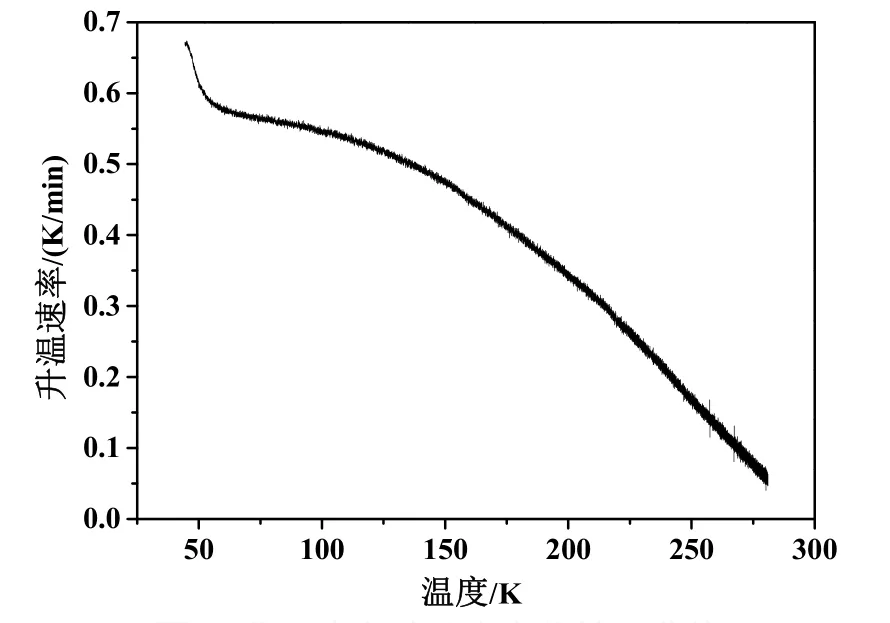

图6为4 K至90 K分别采用动态与稳态标定方法得到的偏差情况。其中圆形符号代表稳态标定方法得到的偏差,矩形符号为动态标定方法得到的偏差。可见,在4 K~50 K温区,稳态标定具有明显更高的标定精度,偏差在0.05 K以内;而动态标定在4 K时偏差甚至达到0.28 K。但在60 K以上,两种标定方式得到的偏差基本一致。对比图7中动态标定过程升温速率随温度变化情况可知,在60 K以下,等温载体温升速率较大,并且随温度升高急剧下降,而60 K以上温升速率相对较小,变化较为迟缓。

结合标定偏差和温升速率之间的关系可知,当等温载体温升速率较大时,由于两种温度传感器的响应时间差异导致在温升(动态)过程中两支温度计与等温载体并未同步;当等温载体温升速率较小时,该温升过程可以视为准稳态过程,两支温度计均有足够的热响应时间来保证与等温载体达到热平衡状态,这时候两种标定方法并无明显差异。图8为90 K至室温通过动态标定得到的偏差情况。结合图6的4 K~90 K温区数据,待标温度计C11301在4 K至室温温区内的标定偏差均在0.08 K以内,小于生产厂商给出的标称精度0.1 K。

表2 分段拟合方程系数

图5 CC870-SQ-C11301温度计特性

图6 动态与稳态标定结果对比

图7 升温速率随温度变化情况曲线

图8 90 K至室温标定偏差

3 结论

本文介绍了一套基于G-M制冷机的4 K~300 K全温区低温温度计标定系统,提出了稳态标定与动态标定相结合的标定方式,与现有低温温度计标定系统相比,提高了控温精度及标定效率,同时对动态标定引起的偏差情况做了分析,得到以下主要结论:

1)在制冷机冷头和等温标定载体之间引入层叠的多层不锈钢片可以有效降低冷头温度波动对等温载体的影响,在4 K~150 K实现低于±1 mK的温度波动幅度,并且提升了稳态标定温区上限;

2)动态标定方法在等温块温升速度较慢的条件下不仅适用而且是一种便捷的方法。但当等温载体温升速度较大时,必须采用稳态控温标定;

3)所提出的60 K以下稳态控温和60 K以上动态升温相结合的低温温度计全温区标定方法可行,可实现全局0.08 K以内的标定偏差,满足绝大多数低温测温应用要求。

[1]陈长琦, 聂金良, 王君, 等. 低温温度计标定系统的研究[J]. 真空, 2004, 41(4): 63-66.

[2]陈灼民, 张刚, 奚维斌, 等. 低温温度计标定装置的研制[J]. 低温与超导, 2001, 29(3): 19-22.

[3]CHEN G M, XU G, ZHANG S Z, et al. Development of an automatic calibration device for high-accuracy low temperature thermometers[J]. Science China Technological Sciences, 2010, 53(9): 2404-2407.

[4]BALLICO M, FREUND C. A cryostat for automated mK-level thermometer calibrations from -202 °C to 250 °C[J]. International Journal of Thermophysics, 2011,32(11): 2360-2369.

[5]朱建民, 施骏业, 陈江平, 等. 国内大冷量G-M制冷机的研究与开发现状[J]. 制冷技术, 2015, 35(5): 41-49.

[6]翁捷敏, 黄永华. 基于G-M低温制冷机的低温温度计标定系统[J]. 低温与超导, 2013, 41(2): 5-10.

[7]CHOI Y S. Development of variable temperature instrument for sensor calibration[J]. Journal of Mechanical Science and Technology, 2014, 28(2):747-753.

[8]SHIMAZAKI T, TOYODA K, TAMURA O.Gifford-McMahon/Joule-Thomson cryocooler with high-flow-conductance counterflow heat exchanger for use in resistance thermometer calibration[J]. Review of Scientific Instruments, 2006, 77(3): 734-740.

[9]SPARASCI F, PITRE L, ROUILLÉ G, et al. An adiabatic calorimeter for the realization of the ITS-90 in the cryogenic range at the LNE-CNAM[J]. International Journal of Thermophysics, 2011, 32(1): 201-214.

[10]朱建民, 施骏业, 陈江平, 等. 40W/30 K大冷量单级G-M制冷机的研制及性能测试[J]. 制冷技术, 2015,35(4): 33-36.

[11]董宇国, 巨永林. 低温真空泵用紧凑型两级G-M制冷机实验研究[J]. 低温与超导, 2008, 28(9): 32-35.

[12]NAKAMURA D, HASEGAWA Y, MURATA M, et al.Reduction of temperature fluctuation within low temperature region using a cryocooler[J]. Review of Scientific Instruments, 2011, 82(4): 354.

[13]DUBUIS G, HE X, BOŽOVIĆ I. Sub-millikelvin stabilization of a closed cycle cryocooler[J]. Review of Scientific Instruments, 2014, 85(10): 573-684.

[14]张祥, 周刚, 李青, 等. 高精度低温温度稳定性的实验研究[J]. 低温工程, 2013(5): 20-23.

[15]HUANG Y, WENG J, LIU J. Experimental investigation on sub-miliKelvin temperature control at liquid hydrogen temperatures[J]. Cryogenics, 2014, 61(5): 158-163.

[16]VENTURA G, PERFETTI M. Thermal Properties of Solids at Room and Cryogenic Temperatures[M]. Berlin:Springer Netherlands, 2014: 195-198

[17]SIMON N J, DREXLER E S, REED R P. Properties of Copper and Copper Alloys at Cryogenic Temperatures[M]. Gaithersburg, MD: NIST, 1992: 7-11.

[18]奚维斌, 陈灼民. 低温温度计标定精度影响因素的研究[J]. 低温与超导, 2005, 33(1): 36-39.