波形钢腹板矮塔斜拉桥的施工线形监控

杨福生 黄 鑫 张 坤 苗战涛

(1.中建交通建设集团有限公司,北京 100142; 2.河南省公路工程试验检测中心有限公司,河南 郑州 450000)

·桥梁·隧道·

波形钢腹板矮塔斜拉桥的施工线形监控

杨福生1黄 鑫1张 坤1苗战涛2

(1.中建交通建设集团有限公司,北京 100142; 2.河南省公路工程试验检测中心有限公司,河南 郑州 450000)

介绍了波形钢腹板矮塔斜拉桥施工监控的内容和方法,以朝阳沟特大桥为例,通过Midas Civil有限元软件,对全桥进行了施工全过程仿真计算,并阐述了该桥梁的线形监控措施,使成桥后的线形满足了规范要求。

斜拉桥,波形钢腹板,线形监控,仿真计算

1 概述

波形钢腹板斜拉桥成桥状态线形的影响因素复杂,为确保桥梁施工成桥后的线形符合预期要求,需对斜拉桥的每一个施工阶段进行详尽分析、验算。在求得主梁挠度、塔柱位移等施工控制参数的理论计算值后,对施工顺序做出明确规定,在施工中加以有效的管理和控制,确保斜拉桥在施工过程中的变形始终处于安全的范围内,成桥后主梁的线形符合预先的期望。本文以朝阳沟特大桥为例,结合仿真分析进行施工监控,使成桥后的线形满足设计及规范要求。

2 监控内容及监控方法

2.1 监控内容

本文仅进行主梁标高和塔柱变位观测,考虑混凝土收缩、徐变、温度变化等引起的标高变化,保证竣工成桥时结构的线形与设计成桥状态保持一致。

2.2 监控方法

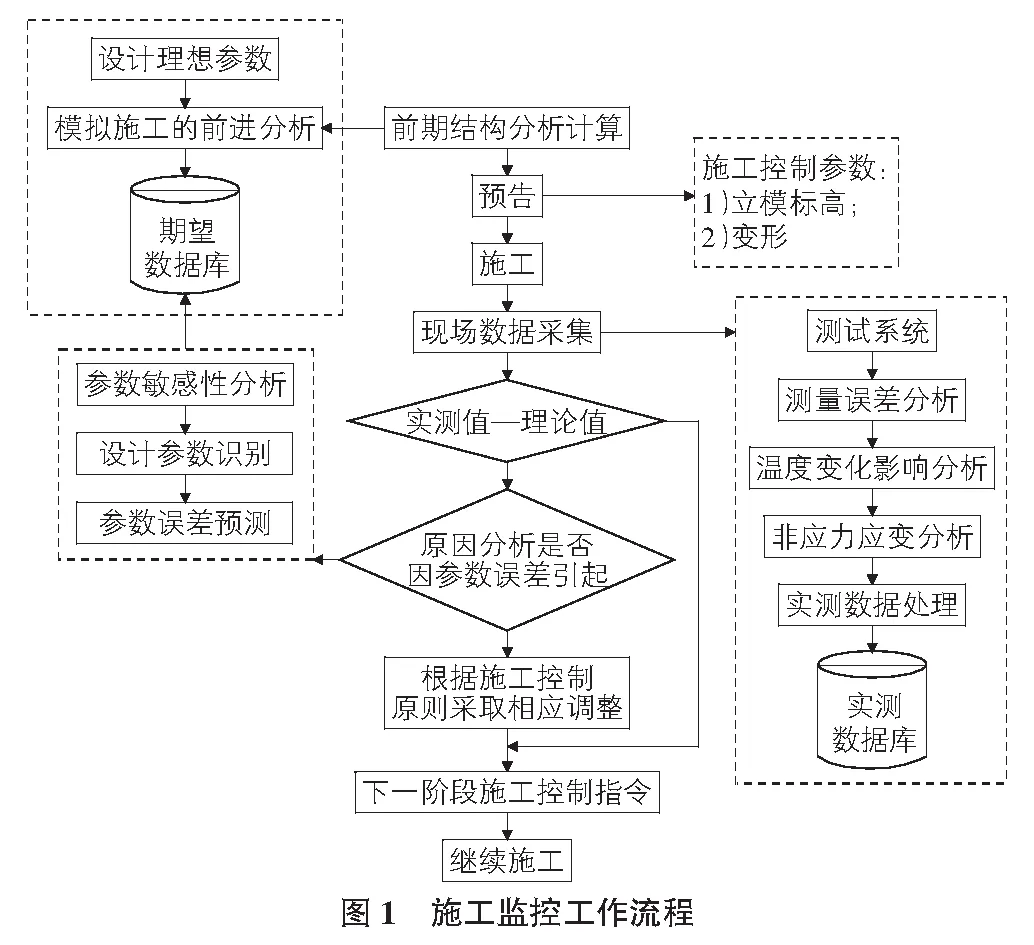

施工监控采用自适应控制方法来指导施工监控工作,通过施工过程的反馈测量数据不断更正用于施工控制的跟踪分析程序的相关参数,使计算分析程序适应实际施工过程。

1)结构施工前期分析。对每一工况进行有限元理论分析,精确模拟施工全过程,获得结构各施工阶段的期望状态,给出各施工过程中变形的期望值,在此基础上进行施工误差灵敏度分析,确定各施工步骤的允许误差及误差出现后的位移调整方案。

2)变形跟踪测量。根据前期分析结果和主桥实际的施工情况,对每一个节段的变形控制点进行变形测量。

3)现场测试与现场计算分析调整。根据施工过程中位移控制点的现场跟踪测量,对测量结果与模型计算结果进行对比分析,对出现超过规范规定的误差,分析误差出现的原因,确定调整误差的措施,调整后续的施工要求。施工监控工作流程图如图1所示。

3 施工控制仿真分析

3.1 仿真计算分析方法

采用桥梁结构分析软件Midas Civil对全桥施工阶段全过程进行仿真计算,得出各种荷载作用下桥梁各构件的变形,结合实际监测数据和其他施工测试参数进行参数识别与调整。经多次迭代予以修正后,获得每个阶段的控制高程。

3.2 建立计算模型

计算模型是仿真分析计算和校核的基础。对全桥结构进行离散,对各离散单元赋予计算参数,进行全桥的施工过程分析,得到整个施工过程的计算模型。

3.2.1 杆系单元基本假定

1)波形钢腹板与箱梁顶、底板混凝土共同工作,不发生相对滑移或剪切连接破坏;箱梁整体受力,纵向弯曲受力时,断面的平截面假定成立;2)由于波形钢腹板的褶皱效应,纵向弯曲时波形钢腹板不承受纵向力(拉、压力);3)纵向弯矩由混凝土顶、底板承受,剪切由波形钢腹板承受,且剪应力沿梁高方向均匀分布。

3.2.2 波形钢腹板截面等效

1)截面承弯只考虑顶、底板混凝土的作用,忽略波形钢腹板对截面的贡献;2)顶、底板混凝土不承受剪力,剪力完全由波形钢腹板承担;波形钢腹板根据剪切弹性模量等效为混凝土腹板;3)内衬混凝土段波形钢腹板等效为混凝土腹板。

3.2.3 计算参数选取

仿真分析计算模型中,主梁顶、底板混凝土均采用C55,主塔采用C50;钢材采用Q345D钢材;预应力钢筋采用抗拉强度标准值fpk=1 860 MPa,公称直径d=15.2 mm的低松弛高强度钢绞线。

3.2.4 计算荷载

本桥施工阶段荷载主要为恒荷载,包括结构自重、混凝土收缩徐变效应、二期恒载及预应力。

3.2.5 结构模型

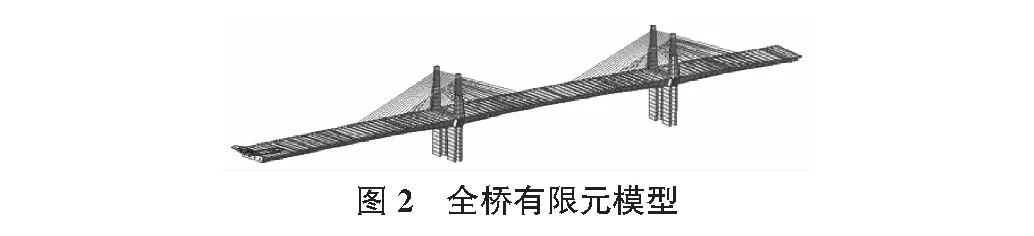

杆系模型采用Midas Civil进行建模,主梁采用梁单元进行模拟,波形钢腹板等效为混凝土腹板,主梁380个单元,斜拉索104个单元。阶段按结构特点及悬臂施工流程进行划分,共66个施工阶段。桥梁按曲线桥模拟,曲线半径3 900 m,有限元模型如图2所示。

3.2.6 施工流程及施工阶段划分

根据施工总体步骤以及现场施工情况,全桥划分484个单元,划分为65个施工阶段和1个运营阶段。每个块段的悬浇过程分为:挂篮就位与立模→混凝土浇筑→张拉预应力筋与拆模→挂篮前移4个受力阶段。

3.3 仿真分析计算结果

通过对模型进行仿真计算,得到箱梁累计位移和索塔偏位计算结果。

4 线形监控

4.1 线形监控流程

对实测状态与原定理想状态进行对比分析,滤除随机误差并进行参数识别和调整,对结构计算模型相关数据进行修正,重新进行模型计算,从而对原定理想状态进行修正得到新的理想状态,据此预告下阶段位移控制值和立模标高。

4.2 测点布置

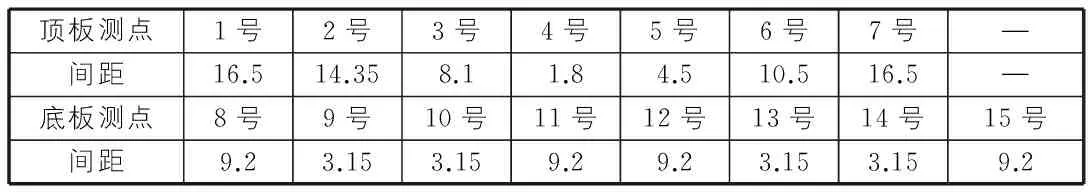

每个梁段前端设一个测试断面,每个断面的高程设置点如图3~图5所示。各测点距离箱梁中心的间距见表1。

表1 高程测点距离箱梁中心距离

m

4.3 线形监控成果分析

4.3.1 悬臂浇筑阶段线形成果分析

悬臂浇筑阶段主梁阶段划分示意图如图6所示。本桥主梁划分为18个梁段进行施工。

1)P2墩高程监测数据分析。a.混凝土浇筑前后变形实测值与理论值最大偏差为1.7 cm,其中偏差±1 cm内梁段数为28个,占总数82.5%。b.钢束张拉前后变形实测值与理论值最大偏差1 cm,斜拉索张拉前后变形实测值与理论值最大偏差1 cm,变形符合线形监控要求。c.P2墩各梁段梁底实测标高与理论标高最大偏差为1.8 cm,其中偏差±1 cm内梁段数为28个,占总数73.8%。总体梁底线形基本平顺,满足监控要求。

2)P3墩高程监测数据分析。a.混凝土浇筑前后变形实测值与理论值最大偏差为1.7 cm,其中偏差±1 cm内梁段数为27个,占总数79.4%。b.梁段钢束张拉前后变形实测值与理论值最大偏差1 cm,梁段斜拉索张拉前后变形实测值与理论值最大偏差1.1 cm,变形满足监控要求。c.P3墩各段梁底实测标高与理论标高最大偏差为1.8 cm,其中偏差±1 cm内梁段数为29个,占总数76.3%。总体梁底线形基本平顺,满足监控要求。

4.3.2 顶推阶段合龙口顶板位移结果分析

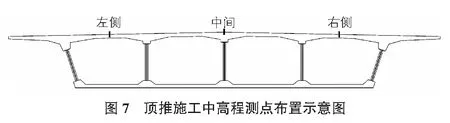

顶推过程中对合龙口两侧箱梁顶板进行实时监测,得到合龙口的轴向和竖向位移。在每个合龙口两侧的箱梁顶板上各布置3个测钉,其中1个测钉在箱梁中心,另外2个测钉分别在1号和4号箱室中间,如图7所示。

由合龙口轴向位移结果可知:1)加配重后,悬臂端理论变形3.2 cm。实测P2墩小里程18号块各测点最大下挠3.9 cm,平均下挠3.6 cm;P2墩大里程18号块各测点最大下挠4.7 cm,平均下挠4.6 cm;P3墩小里程18号块各测点最大下挠5.3 cm,平均下挠5.1 cm;P3墩大里程18号块各测点最大下挠4.7 cm,平均下挠4.6 cm。2)顶推完成后P2墩小里程18号块各测点最大下挠0.8 cm,平均下挠0.5 cm;P2墩大里程18号块各测点最大上拱4.4 cm,平均上拱4.2 cm;P3墩小里程18号块各测点最大上拱5.6 cm,平均上拱5.4 cm;P3墩大里程18号块各测点最大下挠2.6 cm,平均下挠2.5 cm。3)顶推完成后,P1-P2合龙口各测点轴向间距最大减小1.9 cm,平均减小1.8 cm;P2-P3合龙口各测点轴向间距最大增大6.4 cm,平均增大6.4 cm;P3-A4合龙口各测点轴向间距减小3.6 cm,平均减小3.5 cm。

由此可见,在顶推过程中,合龙口顶板各测点位移变化量与理论值基本相当,且变化趋势与理论值一致。

4.3.3 顶推完成后合龙口底板标高结果分析

合龙口底板标高是检验合龙线形的重要参考依据,合龙口的每个断面底板分别测量4个数据,测点的位置为12号~15号测点,取各个测点的平均值作为合龙口底板的实测高程。

由监测结果可知:3个合龙口底板实测高差与理论高差最大相差-1.4 cm,位于大里程边跨合龙口,合龙误差满足监控要求。

4.3.4 成桥桥面高程结果分析

对全桥合龙完成后的体内束张拉、体外束张拉和斜拉索调索等关键工况下的全桥箱梁顶面高程进行测量。成桥桥面高程测点沿主梁纵向布置;测点在横断面上布置在护栏和箱梁中心线附近。1)体内束张拉完成后桥面高程结果分析。体内束张拉完成后桥面实测高程与预计高程平均相差0.4 cm,符合桥梁线形施工监控精度要求的测点占总测点的80%,满足线形要求。2)体外束张拉完成后桥面高程结果分析。根据体外束张拉完成后桥面高程测量数据,符合桥梁线形施工监控精度要求的测点占总测点的84.2%,满足线形要求。3)斜拉索调索完成后桥面高程结果分析。

根据斜拉索调索完成后桥面高程测量结果,斜拉索调整完成后关键截面桥面实测高程与预计高程平均相差0.4 cm,符合桥梁线形施工监控精度要求(±20 mm)的测点占总测点的83.3%,说明斜拉索调整完成后关键截面处的桥面线形良好。

5 施工监控结论

本桥施工通过数据采集和计算机处理,实现了施工期间的全过程监控。在悬臂浇筑阶段,悬臂梁段变形和箱梁高程基本符合桥梁线形施工监控要求;顶推阶段合龙口底板标高符合桥梁线形施工监控精度要求;体内束、体外束张拉完成后,桥梁线形满足规范要求。

该桥施工监控实践表明,大跨度桥梁进行施工期间的全过程监控是十分必要的。该桥施工监控的成功经验也为今后类似桥梁的施工监控提供了良好的借鉴。

[1] 任红伟.波纹钢腹板预应力混凝土组合箱梁设计理论与试验研究[D].北京:北京交通大学,2011.

[2] 任红伟,陈海波,宋建永.波纹钢腹板预应力组合箱梁桥的设计计算分析[J].公路交通科技,2008(8):92-96.

[3] 狄 谨,周绪红,张 茜.预应力混凝土波纹钢腹板组合箱梁受力性能研究[J].中外公路,2007(3):79-83.

[4] 黎双邵,张 勇,黄 沛.监测与监控技术在桥梁施工中的作用[J].中国港湾建设,2008(2):57-58,76.

[5] 赵会强.大跨度预应力混凝土桥梁施工监测监控技术的探讨[J].工程建设与设计,2011(5):164-165,170.

On linear monitoring of corrugated steel web plate of short tower cable-stayed bridges

Yang Fusheng1Huang Xin1Zhang Kun1Miao Zhantao2

(1.ChinaConstructionCommunicationsENGRGGroupCorp,Ltd,Beijing100142,China; 2.HenanRoadEngineeringTestDetectionCenterCo.,Ltd,Zhengzhou450000,China)

The paper introduces the content and method for the monitoring corrugated steel web plate of short tower cable-stayed bridges, undertakes the whole-process simulation calculation with Midas Civil finite element software by taking Chaoyanggou Super-large Bridge as the example, and illustrates the linear detection measures of the bridge, so as to ensure the linear of the bridge to meet the regulations.

cable-stayed bridge, corrugated steel web plate, linear detection, simulation calculation

1009-6825(2017)02-0160-03

2016-11-03

杨福生(1978- ),男,高级工程师

U448.27

A