大型轧机撞击力下的机架强度分析

薛垂义

(神华集团山东神华山大能源环境有限公司,山东 济南 250014)

大型轧机撞击力下的机架强度分析

薛垂义

(神华集团山东神华山大能源环境有限公司,山东 济南 250014)

针对大型轧机咬钢时产生的撞击载荷展开研究。从现场测试、理论计算和有限元仿真三方面对撞击载荷的大小、排布及对机架产生的位移进行分析,结合机架最大等效应力,运用第四强度理论,计算出其安全系数低于常规8的要求,在确保机架安全前提下,为优化工艺参数提供科学依据。

大型轧机; 撞击力; 轧机机架; 安全系数; 强度分析

在轧机尤其是大型板带轧机的轧制过程中,撞击现象是不可避免的。撞击直接导致轧机相关零部件的寿命缩短甚至损坏,从而造成设备的非计划停机,机架作为轧机最重要的永久性零部件,如何在合理的强度储备安全系数前提下满足长期安全生产需要是摆在我们面前的重要研究课题。大型轧机轧制过程的建立必须同时满足两个条件:一是工作辊与轧件间的摩擦角大于咬入角,二是轧件咬入前的瞬时水平速度(喂钢速度)大于工作辊与轧件接触点处圆周线速度的水平分量。由于实际的轧制过程影响因素较多,在满足摩擦角大于咬入角的前提下,如果喂钢速度比工作辊与轧件接触点处圆周线速度大很多,虽然能够建立轧制过程,但是轧件会对轧辊乃至轧机产生与轧制方向同向的撞击力,严重时会造成轧辊及部分零部件的损坏,甚至停产。在咬钢过程中,在轧制方向上的冲击力绝大部分被轧机机架所承受[1]。近来由于大量压下轧制和生产节奏的加快,机架出现明显的沿轧制线方向的摆动现象,不仅增加了轧机的动负荷,而且也对机架本身产生不利影响,作为轧机重要的非更换部件,机架的变形和强度直接影响到轧机的工作安全性和所轧制产品的尺寸规格和精度[2],因此机架必须具有足够的强度[3],所以在撞击力作用下对轧机机架进行强度分析尤为重要。本文结合现场测试、撞击力理论计算和有限元仿真,对撞击条件下的机架强度进行分析,找出喂钢速度、咬钢速度、撞击力和机架最大变形应力,特别是局部危险部位应力之间的关系。

1 测试参数与方法

图1为某大型轧机结构示意图。

1-压下平台;2-机架;3-工作辊;4-轧件;5-机架辊;v1-撞击时轧件喂钢速度;n1-撞击时机架辊转速;v2-撞击时压下平台最大速度;n2-撞击时工作辊转速图 1 大型轧机结构示意图

1.1 测试参数

测试主要针对水平方向(轧制线方向)的振动(简称摆振)展开。测试对象:压下平台(机架最上部位)、轧件、工作辊、机架辊。测试主要参数:撞击时轧件喂钢速度v1,撞击时压下平台瞬时最大速度v2(依据v2求得机架最上部摆动的最大位移xmax),机架辊的转速n1,工作辊的转速n2。

1.2 测试方法

1.2.1 最大速度v2和最大位移xmax测试 测量机架水平摆动速度v2选用低频磁电式速度传感器,安装在压下平台两侧(操作侧和传动侧)即两片牌坊顶部中心位置的专用支架上,来测量被测点在轧件撞击时的水平方向摆动速度,采集信号经隔离放大器放大后进入数据采集系统进行处理,获得撞击瞬时水平摆动速度v2,再经组合式应变仪中的电压积分功能获得振幅(位移)信号。

1.2.2 转速n1(速度v1)和n2测试 采用直流测速发电机,将转速线性地转换成电压量,经隔离放大器衰减成小于5V的信号送至计算机系统进行数据的采集、处理与分析[4-5]。

1.2.3 测试信号标定 速度传感器测试前在试验室标准试验台上标定;转速传感器(直流测速发电机)现场采用标准转速表标定。

2 测试结果与分析

2.1 机架纵向摆动速度测试结果及分析

机架纵向摆动速度测试结果如表1所示。

表1 机架纵向摆动速度测试结果 mm·s-1

由表1数据分析可知:测试轧件逐道次的测试中,第1道次的摆动速度(沿轧制方向)平均值最大,为56.60mm/s,最大值67.03mm/s(图2及其频域——图3);随着轧制道次的增加,沿轧制方向的摆动速度逐渐减小。

图 2 机架纵向摆动最大速度典型波形图

图 3 机架纵向摆动最大速度典型频域图

由图3知摆动频率fz=6.52Hz,那么机架的最大摆幅(位移)

对于最大摆幅为1.636mm的位移虽然不大,但由于其摆动频率fz=6.52Hz属于低频范围,外界看来,受到轧件撞击后,机架摆动比较明显。

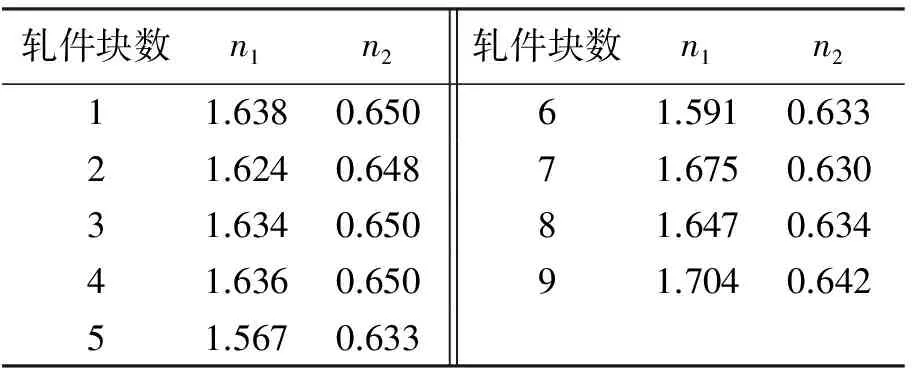

2.2 机架辊转速、工作辊转速和最大咬入角测试结果

机架辊转速n1、工作辊转速n2和最大咬入角αmax测试结果见表2、表3。

表2 第1道次机架辊转速n1和工作辊

表3 第1道次最大咬入角结果 (°)

3 测试小结

根据上述数据分析,针对最大轧件规格(200mm×1 600mm×3 200mm)第1道次的位移最大,为1.636mm,此时的撞击力F也是最大的,因此以产生最大位移的撞击力为切入点对机架强度进行分析。

4 最大撞击载荷计算

针对第9块轧件相关参数及测试数据,对撞击载荷进行计算,为机架受到轧件对其最大水平撞击后的强度进行分析。

4.1 撞击力传递与排布

首先由轧件传递给上下工作辊,工作辊各自的轴承座将力进一步传递。对于上工作辊轴承座,则传递给上支承辊轴承座,由上支承辊轴承座沿水平方向传到机架立柱;而对于下辊系,因为下工作辊轴承座通过压紧缸使下辊系紧密连在一起的,一方面撞击力通过下工作辊轴承座直接传给机架立柱,另一方面,由于下辊系间接摩擦力的存在,下支撑辊受到下工作辊给它的摩擦力则直接通过其轴承座作用于机架上(图4)。

图 4 撞击力在机架上排布

4.2 撞击力(线性)分布载荷的最大集度计算

根据文献[6]中的公式,结合机架尺寸、材料参数、载荷分布等边界条件,将相关数值带入计算,得到机架上线性分布载荷的最大集度为

q1=11MPa;q2=34MPa;q3=7.0MPa;

q4=7.2MPa;q5=7. 6MPa;q6=2.1MPa

5 机架强度分析与工艺参数优化

5.1 实体模型的建立

最大撞击力通过各辊系及轴承座滑板作用在机架的不同位置上,利用ANSYS有限元分析软件中的前处理模块,考虑结构对称性,建立1/2机架实体模型(图5),采用六面体单元(机架上部及下部固定部位等结构复杂位置)和四面体单元构成机架形体(图6),既能保证计算精度,又能较好地适应机架个别部位复杂的结构。模型节点数95130,单元数63224。

图 5 机架实体模型图 图 6 机架有限元网格划分

5.2 位移计算与分析

把q1、q2、q3、q4、q5、q6的相关数值带入模型计算位移(图7)。

由图7可知,轧机受到撞击后在轧制方向的最大位移为0.001 887m即1.887mm,而现场测试的位移是1.636mm,误差为13.3%。实测值比仿真值低13.3%,误差产生的主要原因是没考虑撞击力在辊系间传递中的损失,说明现场测试与仿真结果基本是一致的,同时也说明撞击载荷的计算及分布是符合实际的。

图 7 水平方向位移

5.3 强度计算与分析

图 8 等效应力图

从静力学角度考虑,该安全系数能够满足需要,但作为不可更换的部件,机架受到长期的不间断冲击,将会对它产生交变应力,会对其造成损害,对于使用有限元计算出的安全系数nf,一般不低于8认为是安全的,考虑现场实际条件复杂,影响因素较多,为能够使机架更加安全,需要工艺技术人员对n1、n2等相关参数重新优化,在确保机架安全系数不低于8的情况下满足安全生产要求。

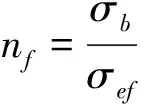

5.4 工艺参数n1、n2的优化

由文献[6]可知:喂钢速度v1和咬钢速度v2'与撞击载荷F不直接呈线性或典型曲线关系,但是v1的适度降低或v2'的适度提高可使撞击载荷F减小,将导致最大等效应力σef降低,从而提高安全系数nf,由图1知:

v1=πn1d1

(1)

v2'=πn2D1cosαmax

(2)

式中:d1为机架辊直径;D1为工作辊直径;αmax为最大咬入角。

建立稳定的轧制过程,必须满足

v1>v2'

即πn1d1>πn2D1cosαmax

(3)

将轧机、最大轧件的相关尺寸数据带入式(3),整理得

n1>1.764n2

由表2、3知:

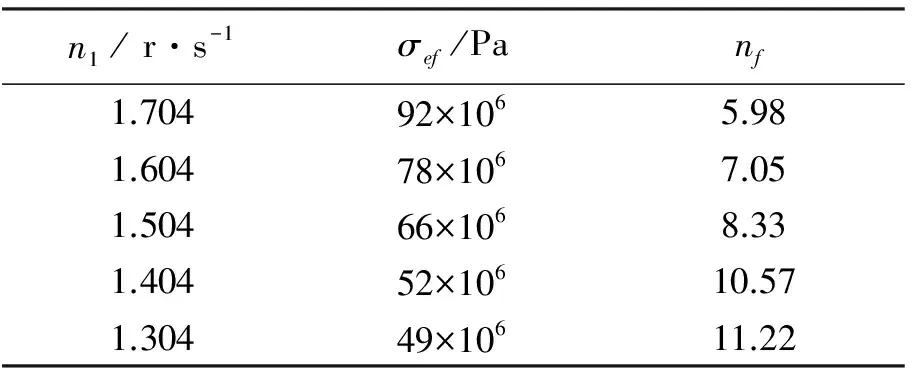

当n2=0.642r/s,αmax=13.25°时,n1变化对机架安全系数影响如表4所示。

表4 n1变化对机架安全系数的影响

由表4可以得出:当n1≤1.504r/s,nf≥8.33,机架是安全的。

当n1=1.704r/s,αmax=13.25°时,n2变化对机架安全系数影响如表5所示。

表5 n2变化对机架安全系数的影响

由表5可以得出:当n2≥0.717r/s,nf≥8.08时,机架是安全的。

综合考虑既能够保证轧制条件的建立,又能够保证机架的安全性,必须同时满足:

6 结论

1)采取现场测试及有限元仿真的方法对某大型厚板轧机机架的撞击位移进行分析,二者得出的结果是吻合的,说明撞击载荷大小及分布是符合实际的。

2)对于该轧机最大规格的轧件,安全系数为5.98低于8,安全储备不足。为了顺利建立轧制过程并保证机架的安全,建议对工艺参数n1、n2进行优化,使其满足:

[1] 陈凤森, 2050可逆轧机主传动系统动态参数测试与故障分析[D].沈阳:东北大学,1997:76.

[2] 朱长启,杨兆亮,郭宇强.中厚板精轧机机架强度和刚度分析[J].辽宁科技大学学报,2011,34(3):243.

[3] 姚兴磊,张德臣,李志明,等.基于ANSYS的5500mm宽厚板轧机机架的强度和刚度分析[J].辽宁科技大学学报,2013,36(4):368.

[4] 沈久珩,机械工程测试技术(一)[M]. 北京:冶金工业出版社,1985:214-215.

[5] 黄惟一,测试技术—理论与应用[M].北京:国防工业出版社,1988:194-195.

[6] 薛垂义,大型轧机撞击力的分析[J].重型机械,2004(4):53-56.

[7] 刘宝珩,轧钢机械设备[M].北京:冶金工业出版社,1984:78.

[责任编校: 张 众]

The Strength Analysis of Impact of Heavy Rolling Mill Housing

XUE Chuiyi

(ShenhuaGroupShandongShandaEnergy&EnvironmentCo.,Ltd.,Jinan250014,China)

The paper studies the housing under the impact produced by bite of large rolling mill from the aspects of field test theoretical arithmetic and simulation, the size distribution and displacement of impact of milling housing. by combining the maximum equivalent stress and using the fourth strength theory, safety factor was computed less than 8. Under housing safety, it provides the basis for the optimization of the process parameters.

Heavy plate mill;impact; mill housing; factor of safety; strength analysis

2016-11-30

薛垂义(1970-), 男, 山东巨野人,工学硕士,神华集团山东神华山大能源环境有限公司高级工程师,研究方向为机械设备的力学行为和结构优化

1003-4684(2017)01-0077-04

TG333.13

A